一种用于溶解堵漏剂的组合物及其制备方法和应用与流程

1.本发明提供了一种用于溶解环氧树脂堵漏剂的组合物以及其制备方法和应用。

背景技术:

2.油气勘探开发中,全世界每年因为井漏造成损失高达数亿美元,给油气井开发带来了不可估量损失。而因失返型漏失、溶洞型漏失、破碎地层等原因造成的恶性漏失,可能导致埋钻,井塌,甚至使井报废,严重制约了油气井勘探开发进程。

3.环氧树脂堵漏剂由于其具有常温可泵性,固结时间温控性,固结抗压强度高,大裂缝封堵效果显著等特点,在恶性漏失治理技术方面具有明显优势。同时,环氧树脂堵漏剂属于三维空间结构高分子聚合物,溶解、解堵异常困难,易在油气井生产中产生安全事故。

4.针对油气井用环氧树脂类堵漏剂目前还没有专用溶解剂,不能满足油气井堵漏作业后快速溶解、解堵要求。

技术实现要素:

5.本发明之一提供了一种用于溶解堵漏剂的组合物,其包括二氯甲烷、苯酚、盐酸、氨氮水和缓蚀剂。

6.在一个具体实施方案中,以所述组合物的总质量计作100%,所述二氯甲烷的含量为75%至85%,所述苯酚的含量为3%至6%,所述盐酸的含量为5%至15%,所述氨氮水的含量为2%至6%,所述缓蚀剂的含量为1%至2%。

7.在一个具体实施方案中,所述缓蚀剂为咪唑啉类酸洗缓蚀剂。

8.在一个具体实施方案中,所述缓蚀剂为改性烷基咪唑啉季铵盐型缓蚀剂mzl-a。

9.在一个具体实施方案中,所述盐酸中的氯化氢的质量百分含量为36%至38%。

10.在一个具体实施方案中,所述氨氮水中的硝酸的质量百分含量为65%至68%。

11.本发明之二提供了根据本发明之一中任意一项所述的组合物的制备方法,其包括:

12.1)将所述盐酸和氨氮水以2.5:1质量比混合均匀,得到第一混合液;

13.2)向所述第一混合液中加入所述缓蚀剂,混合均匀,得到第二混合液;

14.3)向所述第二混合液中加入苯酚,混合均匀,得到第三混合液;

15.4)向所述第三混合液中加入二氯甲烷,混合均匀,得到所述组合物。

16.本发明之三提供了根据本发明之一中任意一项所述的组合物或根据本发明之二所述的制备方法制备得到的所述组合物在溶解堵漏剂中的应用。

17.在一个具体实施方案中,所述堵漏剂为环氧树脂堵漏剂。

18.本发明的有益效果:

19.本发明的用于溶解堵漏剂的组合物通过二氯甲烷、盐酸和硝酸三者的协同增效作用可快速有效地破坏环氧树脂堵漏剂的三维空间结构,达到溶胀、溶解、解堵的目的。在25℃,24h对环氧树脂堵漏剂的溶解率为35.62%;随着温度的升高,环氧树脂堵漏剂的溶解率

逐渐增大;当温度从25℃升至150℃时,24h时的溶解率例如可提高至88.14%;随着溶解时间增加,溶解率增大并逐渐趋于稳定。同时本发明的组合物由于加入了缓蚀剂,150℃条件下对钢片(n80)腐蚀速率小于0.01g/m2.h。与现有环氧树脂溶解剂相比,本发明研制的组合物对油气井用环氧树脂堵漏剂具有溶解速率快、溶解率高,对油套管腐蚀性小等优点,满足油气井堵漏作业后快速溶解、解堵,有效保护油气井安全生产要求。

20.在本发明中,术语“氨氮水”指的是硝酸的水溶液。

具体实施方式

21.下面结合实施例对本发明作进一步说明,但本发明实施例仅为示例性的说明,该实施方式无论在任何情况下均不构成对本发明的限定。

22.除非特别说明,上述化学剂均为市售所得。

23.实施例1

24.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

25.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

26.步骤1:将15g盐酸与6g氨氮水混合,搅拌均匀,得到第一混合液;

27.步骤2:向第一混合液中加入1g缓蚀剂mzl-a,搅拌均匀,得到第二混合液;

28.步骤3:向第二混合液中加入3g苯酚,搅拌均匀,得到第三混合液;

29.步骤4:向第三混合液中加入75g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

30.实施例2

31.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

32.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

33.步骤1:将12.5g盐酸与5g氨氮水混合,搅拌均匀,得到第一混合液;

34.步骤2:向第一混合液中加入1g缓蚀剂mzl-a,搅拌均匀,得到第二混合液;

35.步骤3:向第二混合液中加入5.5g苯酚,搅拌均匀,得到第三混合液;

36.步骤4:向第三混合液中加入76g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

37.实施例3

38.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

39.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

40.步骤1:将12.5g盐酸与5g氨氮水混合,搅拌均匀,得到第一混合液;

41.步骤2:向第一混合液中加入1g缓蚀剂mzl-a,搅拌均匀,得到第二混合液;

42.步骤3:向第二混合液中加入3.5g苯酚,搅拌均匀,得到第三混合液;

43.步骤4:向第三混合液中加入78g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

44.实施例4

45.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

46.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

47.步骤1:将12.5g盐酸与5g氨氮水混合,搅拌均匀,得到第一混合液;

48.步骤2:向第一混合液中加入1g缓蚀剂mzl-a,搅拌均匀,得到第二混合溶液;

49.步骤3:向第二混合液中加入3g苯酚,搅拌均匀,得到第三混合液;

50.步骤4:向第三混合液中加入78.5g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

51.实施例5

52.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

53.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

54.步骤1:将10g盐酸与4g氨氮水混合,搅拌均匀,得到第一混合液;

55.步骤2:向第一混合液中加入2g缓蚀剂mzl-a,搅拌均匀,得到第二混合液;

56.步骤3:向第二混合液中加入4g苯酚,搅拌均匀,得到第三混合液;

57.步骤4:向第三混合液中加入80g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

58.实施例6

59.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

60.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

61.步骤1:将10g盐酸与4g氨氮水混合,搅拌均匀,得到第一混合液;

62.步骤2:向第一混合液中加入2g缓蚀剂mzl-a,搅拌均匀,得到第二混合液;

63.步骤3:向第二混合液中加入3g苯酚,搅拌均匀,得到第三混合液;

64.步骤4:向第三混合液中加入81g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

65.实施例7

66.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

67.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

68.步骤1:将10g盐酸与4g氨氮水混合,搅拌均匀,得到第一混合液;

69.步骤2:向第一混合液中加入1.5g缓蚀剂mzl-a,搅拌均匀,得到第二混合液;

70.步骤3:向第二混合液中加入3g苯酚,搅拌均匀,得到第三混合液;

71.步骤4:向第三混合液中加入81.5g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

72.实施例8

73.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

74.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

75.步骤1:将7.5g盐酸与3g氨氮水混合,搅拌均匀,得到第一混合液;

76.步骤2:向第一混合液中加入1.5g缓蚀剂mzl-a,搅拌均匀,得到第二混合液;

77.步骤3:向第二混合液中加入6g苯酚,搅拌均匀,得到第三混合液;

78.步骤4:向第三混合液中加入82g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

79.实施例9

80.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

81.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

82.步骤1:将7.5g盐酸与3g氨氮水混合,搅拌均匀,得到第一混合液;

83.步骤2:向第一混合液中加入1g缓蚀剂mzl-a,搅拌均匀,得到第二混合液;

84.步骤3:向第二混合液中加入3.5g苯酚,搅拌均匀,得到第三混合液;

85.步骤4:向第三混合液中加入85g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

86.实施例10

87.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

88.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

89.步骤1:将5g盐酸与2g氨氮水混合,搅拌均匀,得到第一混合液;

90.步骤2:向第一混合液中加入2g缓蚀剂mzl-a,搅拌均匀,得到第二混合液;

91.步骤3:向第二混合液中加入6g苯酚,搅拌均匀,得到第三混合液;

92.步骤4:向第三混合液中加入85g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

93.实施例11

94.本实施例中使用的盐酸中的氯化氢的质量百分含量为36%至38%;氨氮水中的硝酸的质量百分含量为65%至68%。

95.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

96.步骤1:将7.5g盐酸与3g氨氮水混合,搅拌均匀,得到第一混合液;

97.步骤2:向第一混合液中加入4.5g苯酚,搅拌均匀,得到第二混合液;

98.步骤3:向第二混合液中加入85g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

99.对比例1

100.用于溶解环氧树脂堵漏剂的化合物为二氯甲烷100g。

101.对比例2

102.本对比例中使用的盐酸中的氯化氢的质量百分含量为36%至38%。

103.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

104.步骤1:将10.5g盐酸与1g缓蚀剂mzl-a,搅拌均匀,得到第一混合液;

105.步骤2:向第一混合液中加入3.5g苯酚,搅拌均匀,得到第二混合液;

106.步骤3:向第二混合液中加入85g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树

脂堵漏剂的组合物。

107.对比例3

108.本对比例中使用的氨氮水中的硝酸的质量百分含量为65%至68%。

109.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

110.步骤1:将10.5g氨氮水与1g缓蚀剂mzl-a,搅拌均匀,得到第一混合液;

111.步骤2:向第一混合液中加入3.5g苯酚,搅拌均匀,得到第二混合液;

112.步骤3:向第二混合液中加入85g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

113.对比例4

114.本对比例中使用的浓硫酸中硫酸的质量百分含量为98.3%。

115.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

116.步骤1:将10.5g浓硫酸与4.5g苯酚混合,搅拌均匀,得到第一混合液;

117.步骤2:向第一混合液中加入85g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

118.对比例5

119.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

120.步骤1:将1.5g氢氧化钠与20g乙二醇甲醚混合,搅拌均匀,得到第一混合液;

121.步骤2:向第一混合液中加入10g二乙烯三胺,搅拌均匀,得到第二混合液;

122.步骤3:向第二混合液中加入5g甲苯,搅拌均匀,得到第三混合液;

123.步骤4:向第三混合液中加入63.5g二氯甲烷,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

124.对比例6

125.本对比例中使用的浓硫酸中硫酸的质量百分含量为98.3%。

126.用于溶解环氧树脂堵漏剂的组合物的制备方法如下:

127.步骤1:将10g甲酸与4g苯酚混合,搅拌均匀,得到第一混合液;

128.步骤2:向第一混合液中加入83.5g二氯甲烷,搅拌均匀,得到第二混合液;

129.步骤3:向第二混合液中加入2.5g硫酸,充分搅拌均匀,即得到用于溶解环氧树脂堵漏剂的组合物。

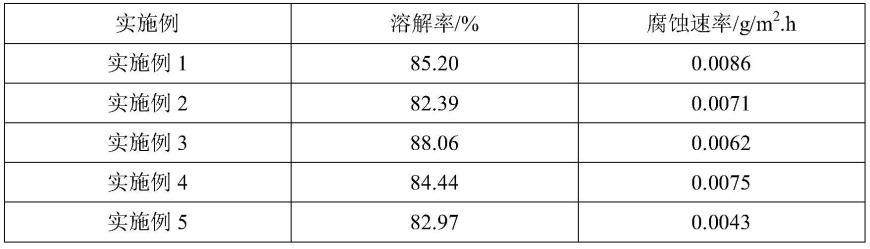

130.将上述各实施例和对比例的组合物或化合物进行了溶解率和腐蚀速率评价,具体实验条件及要求是:1)溶解率实验测定150℃,24h条件下组合物对环氧树脂堵漏剂的溶解情况;2)腐蚀速率测定150℃,24h条件下组合物对n80钢片腐蚀情况,结果见表1。

131.表1溶解率及腐蚀速率评价

132.[0133][0134]

注:

“‑”

表示没有测定。

[0135]

根据表1可知,本发明的上述各实施例制得的组合物在150℃,24h条件下对环氧树脂堵漏剂的溶解率均大于82.00%;150℃条件下对钢片(n80)腐蚀速率小于0.01g/m2.h。而对比例1至对比例3制得的组合物对环氧树脂堵漏剂的溶解率最高仅为52.94%,可见本发明的组合物中的二氯甲烷、盐酸与硝酸之间产生了协同增效作用,从而加速了对环氧树脂堵漏剂溶解。通过实施例1至11与对比例4和对比例6的比较可知,本发明的组合物由于组分间的协同增效作用,相比于含有浓硫酸的组合物,其对环氧树脂堵漏剂的溶解率也有了明显的提升。综上,通过实施例与对比例的比较分析,本发明的组合物所产生的技术效果更优,这是本发明组合物中组分间协同增效作用的结果。

[0136]

虽然本发明已经参照具体实施方式进行了描述,但是本领域的技术人员应该理解在没有脱离本发明的真正的精神和范围的情况下,可以进行的各种改变。此外,可以对本发明的主体、精神和范围进行多种改变以适应特定的情形、材料、材料组合物和方法。所有的这些改变均包括在本发明的权利要求的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1