高分子纳米微粒剂及其制备方法与流程

1.本发明涉及高分子涂层领域,特别是涉及一种高分子纳米微粒剂的制备方法。

技术背景

2.近年来,随着人们生活水平的不断提高,电子产品如电脑,液晶电视,智能手机等等普及率越来越大,人们对其性能及外观的要求也越来越高。而在电子产品使用过程中,都离不开信号的传输问题,一般金属暴露在空气中容易出现生锈及腐烛等现象从而影响了产品的性能,早期信号传输设备一般都采用表面涂覆涂层材料来达到美观及防护的作用,但是涂层材料对信号有遮蔽作用,导致信号在传递过程中的衰减从而影响了产品的性能。而高分子纳米微粒剂的问世很好的解决了这一问题。所谓高分子纳米微粒剂是一种在金属板表面进行化学与无机化学处理后,赋予表面高导电率,高耐蚀性的过程。最早于20世纪70年代由日本公司开发。其最初的设想是通过对镀锌板的处理使其表面不沾的目的。随后,人们改变的思路,转向寻找一种特殊的物质,将该物质涂覆于其他金属表面后,使其在附着前后的光学特性无明显改变,从而达到耐腐蚀效果。

3.无机微粒具有高强度、高硬度、热稳定性和化学稳定性,与韧性的有机聚合物混杂复合,可充分发挥各自的优点,且可获得两者不具备的特性。纳米复合微粒一有机聚合物混杂体系成膜后,膜的硬度、耐磨性、耐刮擦性、耐热性、耐水性、耐候性、导电性等性能大为提高,又可降低成本和最低成膜温度。

4.中国发明专利cn1431234a涉及无皂纳米级核壳型硅丙乳液的制备方法。其使用乳化剂,先制得成膜性能良好的纳米级纯丙核乳液后加入活性有机硅化物和(甲基)丙烯酸酯生成壳乳液,再在有机锡化物或钛酸酯存在下,完成硅醇基三向化学键合。该制备方法乳液粒径为纳米级并具有特定核壳结构特性,用于制造环保型水性乳胶漆,比一般硅丙乳液更具优异的耐水性、耐候性和耐沾污性和保色性。特别适用于制造高档室内外墙乳胶漆。

5.中国发明专利cn1424353a公开一种有机硅改性丙烯酸酯/无机纳米复合乳液及其制备方法,该乳液在硅丙乳液粒子中包含有纳米sio2、tio2、zno、caco3等无机相,采用反相乳液聚合/乳液聚合两步聚合法制备而成。因无机纳米粒子具有徹尺寸效应,表面效应,量子效应以及填充效应和催化特性,可有效地提高硅丙乳液涂料的力学性能,抗玷污性能,自清洁性能,抗静电性能等。由于釆用原位聚合技术,在无机纳米粒子表面进行接技聚合,增强了聚合物同无机纳米粒子之间的相互作用。与物理共混相比,不仅提高了乳液稳定性,同时还赋予硅丙乳液优异性能。该乳液可用作涂料、胶粘剂、上光剂、水泥改性剂,尤其可用作高性能水性涂料。

6.申请号为201310736954.4的中国专利中介绍了一种耐指纹液。该产品中使用如氮丙啶、聚碳化二亚安等交联剂,这类交联剂与体系中树脂有较好的反应活性,能提高涂层交联强度,但是由于此类交联反应在室温下即可进行,这最终会影响到产品的储存稳定性,易发生凝胶现象。

7.申请号201510507320.0的中国专利介绍了一种镀铝锌耐指纹液,耐蚀性为120小

时,但是实验结果也没有提及耐碱性以及黑变问题。此外,该产品中含有高毒性的亚硝酸盐。

8.文献专利报道的合成工艺一般较复杂,成本高,导电性差且对环境有一定影响针对以上现状,本发明提供一种简单可行的制备方法,我们选用的双羟基官能团有机硅改性丙烯酸树脂和硅烷偶联剂改性纳米二氧化硅可以克服这一弊端,通过乙醇、水溶性含氢硅油交联及乳化剂(聚丙烯酸、十二烷基苯磺酸钠、硫酸酯、羧甲基纤维素等)、流平剂(丙烯酸类、氟类流平剂等)、成膜助剂(氟钛酸钾、丙二酸、硫酸铜、马来酸分散剂)、稳定剂(双氧水、焦磷酸钾、偏硅酸钠)的复配,使储存期可以达到一年以上,而且取出即用,操作使用起来更加方便。

技术实现要素:

9.本发明公开了一种高分子纳米微粒剂及其制备方法。

10.一种高分子纳米微粒剂,由以下原料组成:双羟基官能团有机硅改性丙烯酸树脂150

‑

250g、硅烷偶联剂改性纳米二氧化硅50

‑

150g、无水乙醇10

‑

100g、水溶性含氢硅油25

‑

75g、分散剂0.01

‑

5g、流平剂0.1

‑

10g、成膜剂0.1

‑

20g、稳定剂0.5

‑

35g、醋酸4

‑

6g、氨水6

‑

8g、水500

‑

600g。

11.所述分散剂为聚丙烯酸、硫酸酯、羧甲基纤维素、十二烷基苯磺酸钠中的一种或两种或两种以上混合;优选所述分散剂为十二烷基苯磺酸钠。

12.所述流平剂为丙烯酸类流平剂、氟类流平剂、氟改性丙烯酸类流平剂中的一种;优选所述流平剂为氟改性聚丙烯酸酯流平剂。

13.所述成膜剂为氟钛酸钾、丙二酸、硫酸铜、马来酸中的一种或两种或两种以上混合物;优选所述成膜剂由氟钛酸钾、马来酸按质量比(15

‑

17):(2

‑

4)混合。

14.所述稳定剂为双氧水、焦磷酸钾、偏硅酸钠中的一种或两种或两种以上混合物;优选所述稳定剂为双氧水。

15.所述硅烷偶联剂改性纳米二氧化硅的制备方法,包括以下步骤:将纳米二氧化硅、r

‑

8204功能性聚硅氧烷、甲苯按质量比(20

‑

40):(6

‑

12):(90

‑

110)混合,以8000

‑

12000r/min转速搅拌1

‑

3min,在100℃

‑

200℃下回流12

‑

48h,冷却后洗涤、干燥,得到所述硅烷偶联剂改性纳米二氧化硅。

16.所述双羟基官能团有机硅改性丙烯酸树脂的制备方法,包括以下步骤:将6

‑

7g双羟基官能团有机硅、0.1

‑

0.5g引发剂加入18

‑

22g乙酸丁酯混合均匀,在65℃

‑

75℃下以120

‑

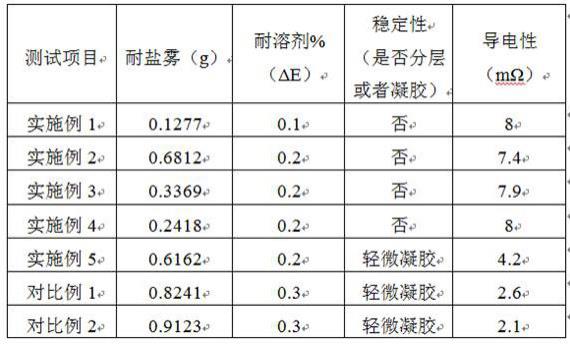

200r/min转速搅拌4

‑

8min,然后再加入丙烯酸酯24

‑

28g、丙烯酸4

‑

6g并在75℃

‑

85℃下反应0.5

‑

1.5h,过滤取沉淀、洗涤、干燥,得到所述双羟基官能团有机硅改性丙烯酸树脂。

17.所述丙烯酸酯为丙烯酸羟丙酯、甲基丙烯酸正丁酯中的一种或两种混合,优选为丙烯酸羟丙酯、甲基丙烯酸正丁酯按质量比(8

‑

10):(5

‑

6)混合。

18.所述引发剂为zif

‑

5、znggh

‑

9、zif

‑

8中的一种;优选所述引发剂为zif

‑

8。

19.一种高分子纳米微粒剂的制备方法,包括以下步骤:s1 将双羟基官能团有机硅改性丙烯酸树脂150

‑

250g、硅烷偶联剂改性纳米二氧化硅50

‑

150g、无水乙醇10

‑

100g、水500

‑

600g混合,然后加入4

‑

6g醋酸调节ph至3

‑

4,得到酸性前驱体。

20.s2 将水溶性含氢硅油25

‑

75g、分散剂0.01

‑

5g、流平剂0.1

‑

10g、成膜剂0.1

‑

20g、稳定剂0.5

‑

35g加入s1制得的酸性前驱体并混合均匀,然后加入6

‑

8g氨水调节ph至7

〜

8,得高分子纳米微粒剂。

21.传统的高分子纳米微粒剂大多采用物理混合的方法,直接将各组分混溶,得到的产品交联能力较差。本发明首先采用双羟基官能团有机硅改性丙烯酸树脂和硅烷偶联剂改性纳米二氧化硅,借助双羟基官能团有机硅接枝在丙烯酸树脂上,来改善丙烯酸树脂成膜后的导电性、耐腐蚀性、防粘和防污性能;此外,由于双羟基官能团有机硅具有与多元醇相近的反应活性,其能够与

‑

nco、

‑

cooh发生共聚反应,所以,选用双羟基官能团有机硅与丙烯酸树脂共聚,相较于普通的有机硅改性丙烯酸树脂,反应条件更低,反应更易进行。我们采取双羟基官能团有机硅、丙烯酸酯共聚的方式来进行生产,由于双羟基官能团有机硅与丙烯酸酯更易聚合,所以反应中双羟基官能团有机硅先与丙烯酸酯聚合,形成双羟基官能团有机硅改性丙烯酸酯,当双羟基官能团有机硅被反应完,丙烯酸酯和双羟基官能团有机硅改性丙烯酸酯开始聚合,最终得到双羟基官能团有机硅改性丙烯酸树脂。这一反应过程可通过调节双羟基官能团有机硅和丙烯酸酯的配比来调控其性能,制备出的产品更具有针对性、更节约能源。

22.同时,我们采用了新的丙烯酸酯组合:丙烯酸羟丙酯、甲基丙烯酸正丁酯按质量比(8

‑

10):(5

‑

6)混合,这种丙烯酸酯的组合更有利于双羟基官能团有机硅的接枝,同时保有丙烯酸酯本身的性质。此外,由于丙烯酸羟丙酯存在羟基和羧基官能团,更易和mofs引发剂进行交联,形成酯键和配位键,键强度更大,使得成膜后更稳定,不易被腐蚀。甲基丙烯酸正丁酯聚合后得到的丙烯酸树脂成膜,耐腐蚀、机械性能最佳,但是其聚合难度大,反应要求高;将其与丙烯酸乙酯、丙烯酸混合使用,能够降低其聚合要求。同时,相较于丙烯酸乙酯、甲基丙烯酸正丁酯,丙烯酸更易与双羟基官能团有机硅反应,在反应初始,丙烯酸优先与双羟基官能团有机硅反应,反应温低要求极低,且不需要引发剂,反应得到的双羟基官能团有机硅改性丙烯酸具有不亚于甲基丙烯酸正丁酯的物理性质。

23.本发明最大的亮点在于我们采用的聚合反应的引发剂不是传统的偶氮类或过氧类引发剂,而是换成了mofs材料,金属

‑

有机骨架化合物(metal organic framework,简称mofs)是近年开发的一种新型功能材料,是由无机金属中心(金属离子或金属簇)与桥连的有机配体通过自组装相互连接,形成的一类具有周期性网络结构的晶态多孔材料。mofs是一种有机

‑

无机杂化材料,也称配位聚合物(coordination polymer),它既不同于无机多孔材料,也不同于一般的有机配合物。兼有无机材料的刚性和有机材料的柔性特征。使其在现代材料研究方面呈现出巨大的发展潜力和诱人的发展前景。mofs材料表面存在大量的不饱和金属位点作为lewis酸位,可以用作催化中心,现已用于氰基化反应、烃类和醇类的氧化反应、酯化反应、diels

‑

alder反应等多种反应,具有较高的活性;但是,其能用于有机硅改性丙烯酸和丙烯酸聚合的引发剂还是首次被发现。首先,其表面的大量不饱和金属位点,和传统的引发剂不同,其不是受热自生分解成自由基,而是在光激发或者热激发条件下产生电子跃迁,生成自由基,本身不会发生分解。相较于传统的引发剂,由于其不分解,所以反应速率更稳定,其缺点在于不易分离出来。但是,在有机硅改性丙烯酸和丙烯酸聚合反应中,选用zif

‑

8,其不仅能作为引发剂,由于其较大的表面积和多羟基、羧基结构,其也能作为有机硅改性丙烯酸和丙烯酸聚合的桥梁,形成有机硅

‑

mofs

‑

丙烯酸酯或丙烯酸酯

‑

mofs

‑

丙烯

酸酯结构,具有更优异的性能。

24.我们也采用浙江沸点化工生产的r

‑

8204功能性聚硅氧烷改性纳米二氧化硅,增强了纳米二氧化硅在水溶液中的分散性,使其不易团聚,影响高分子纳米微粒剂的透明度,同时,改性后的纳米二氧化硅表面含有更多的羟基,有利于提升漆膜整体的导电性。

25.综上所述,本发明采用双羟基官能团有机硅改性丙烯酸树脂,同时调配了最适宜的丙烯酸酯组合,降低了反应要求和成本;同时,开创性的采用了mofs材料作为反应的引发剂和反应原材料,得到了性能更为优异的有机硅

‑

mofs

‑

丙烯酸酯材料。

26.本发明有益效果:1.本发明采用双羟基官能团有机硅改性丙烯酸树脂,利用双羟基官能团有机硅多羟基的性质,降低改性反应条件;多羟基也有利于电荷的传输,增强其导电性。

27.2.本发明在双羟基官能团有机硅改性丙烯酸树脂过程中,采用了mofs引发剂,其不仅具有引发剂的作用,还能参与反应,形成有机硅

‑

mofs

‑

丙烯酸酯或丙烯酸酯

‑

mofs

‑

丙烯酸酯结构,形成酯键和配位键,具有更强的键能,更耐腐蚀;mofs的电子依然更易被激发,产生可移动电子,再加上交联网络中存在大量的羟基,有利于电子传输,所以表现出极佳的导电性。

28.3.本发明公开了一种高分子纳米微粒剂,采用所述有机硅

‑

mofs

‑

丙烯酸酯材料作为主要物质,具有高导电率,能够在较低温度下固化,固化后能增强金属表面的耐腐蚀性、抗玷污性能、自清洁性能、高导电性、可涂装性。

具体实施方式

29.实施例中的双羟基官能团有机硅为双羟基官能团有机硅低聚物8865h,双羟基官能团有机硅低聚物8865h是上海谱振生物科技有限公司生产的,平均分子量为4000,带有双羟基官能团,羟基含量0.8%,与

‑

nco、

‑

cooh具有高反应活性,良好的树脂相容性。

30.纳米二氧化硅,粒径:20nm,cas号:7631

‑

86

‑

9,货号:nm000840,北京索莱宝科技有限公司。

31.r

‑

8204功能性聚硅氧烷,型号:r

‑

8204,购买自浙江沸点化工有限公司,具有较好的水溶性,且含有更多的官能团,偶联效果更好。

32.水溶性含氢硅油,型号:hy

‑

6,红叶杰科技有限公司。

33.氟改性聚丙烯酸酯流平剂,型号:shanhe

tm

‑

870,惠州市三合聚合物技术有限公司。

34.丙烯酸树脂,型号:r010670,平均分子质量:3000,上海易恩化学技术有限公司。

35.丙烯酸羟丙酯,cas号:25584

‑

83

‑

2。

36.甲基丙烯酸正丁酯,cas号:97

‑

88

‑

1。

37.乙烯基三甲氧基硅烷,cas号:2768

‑

02

‑

7。

38.偶氮二异丁腈,cas号:78

‑

67

‑

1。

39.过氧化苯甲酰,cas号:94

‑

36

‑

0。

40.zif

‑

8,货号:59061

‑

53

‑

9,粒径:4.9μm,表面积:1300

‑

1800m2/g,西格玛奥德里奇(上海)贸易有限公司。

41.双氧水,cas号:7722

‑

84

‑

1,浓度:20wt%。

42.醋酸,cas号:64

‑

19

‑

7,浓度30wt%。

43.氨水,cas号:1336

‑

21

‑

6,浓度27wt%。

44.实施例1一种高分子纳米微粒剂,由以下原料组成:双羟基官能团有机硅改性丙烯酸树脂200g、硅烷偶联剂改性纳米二氧化硅120g、无水乙醇38g、水溶性含氢硅油45g、十二烷基苯磺酸钠4g、氟改性聚丙烯酸酯流平剂5g、成膜剂19g、双氧水7g、醋酸5g、氨水7g、水550g。

45.所述成膜剂由氟钛酸钾、马来酸按质量比16:3混合。

46.所述硅烷偶联剂改性纳米二氧化硅的制备方法,包括以下步骤:将纳米二氧化硅、r

‑

8204功能性聚硅氧烷、甲苯按质量比30:9:100混合,以10000r/min转速搅拌2min,在150℃下回流24h,冷却后洗涤、干燥,得到所述硅烷偶联剂改性纳米二氧化硅。

47.所述双羟基官能团有机硅改性丙烯酸树脂的制备方法,包括以下步骤:将6.25g双羟基官能团有机硅、0.25g引发剂加入20g乙酸丁酯中混合均匀,在70℃下以160r/min转速搅拌5min,然后再加入25.6g丙烯酸酯、5g丙烯酸,在80℃下恒温反应1h,过滤取沉淀、洗涤、干燥,得到所述双羟基官能团有机硅改性丙烯酸树脂。

48.所述丙烯酸酯由丙烯酸羟丙酯、甲基丙烯酸正丁酯按质量比9:5.5混合。

49.所述引发剂为zif

‑

8。

50.一种高分子纳米微粒剂的制备方法,包括以下步骤:s1 将双羟基官能团有机硅改性丙烯酸树脂200g、硅烷偶联剂改性纳米二氧化硅120g、无水乙醇38g、水550g混合,然后再加入5g醋酸,得到酸性前驱体。

51.s2 将水溶性含氢硅油45g、十二烷基苯磺酸钠4g、氟改性聚丙烯酸酯流平剂5g、成膜剂19g、双氧水7g加入s1制得的酸性前驱体混合均匀,然后加入7g氨水,得高分子纳米微粒剂。

52.实施例2与实施例1基本相同,区别仅仅在于:将双羟基官能团有机硅改性丙烯酸树脂替换为有机硅,所述有机硅改性丙烯酸树脂的制备方法,包括以下步骤:将6.25g有机硅、0.25g引发剂加入20g乙酸丁酯中混合均匀,在70℃下以160r/min转速搅拌5min;然后再加入25.6g丙烯酸酯、5g丙烯酸并在80℃下恒温反应1h,过滤取沉淀、洗涤、干燥,得到所述有机硅改性丙烯酸树脂。

53.所述有机硅为乙烯基三甲氧基硅烷所述丙烯酸酯由丙烯酸羟丙酯、甲基丙烯酸正丁酯按质量比9:5.5混合。

54.所述引发剂为zif

‑

8。

55.实施例3与实施例1基本相同,区别仅仅在于:所述双羟基官能团有机硅改性丙烯酸树脂的制备方法,包括以下步骤:将6.25g双羟基官能团有机硅、0.25g引发剂加入20g乙酸丁酯中混合均匀,在70℃下以160r/min转速搅拌5min;然后再加入25.6g丙烯酸酯、5g丙烯酸并在80℃下恒温反应1h,过滤取沉淀、洗涤、干燥,得到所述双羟基官能团有机硅改性丙烯酸树脂。

56.所述丙烯酸酯为丙烯酸羟丙酯。

57.所述引发剂为zif

‑

8。

58.实施例4

与实施例1基本相同,区别仅仅在于:所述双羟基官能团有机硅改性丙烯酸树脂的制备方法,包括以下步骤:将6.25g双羟基官能团有机硅、0.25g引发剂加入乙酸丁酯20g中混合均匀,以160r/min转速搅拌5min并升温至70℃,然后再加入丙烯酸酯25.6g、5g丙烯酸并升温至80℃,再恒温反应1h,过滤取沉淀、洗涤、干燥,得到所述双羟基官能团有机硅改性丙烯酸树脂。

59.所述丙烯酸酯为甲基丙烯酸正丁酯。

60.所述引发剂为zif

‑

8。

61.实施例5与实施例1基本相同,区别仅仅在于:将硅烷偶联剂改性纳米二氧化硅替换为纳米二氧化硅。

62.对比例1与实施例1基本相同,区别仅仅在于:所述双羟基官能团有机硅改性丙烯酸树脂的制备方法,包括以下步骤:将6.25g双羟基官能团有机硅、0.25g引发剂加入乙酸丁酯20g中混合均匀,以160r/min转速搅拌5min并升温至70℃然后再加入丙烯酸酯25.6g、5g丙烯酸并升温至80℃,再恒温反应1h,过滤取沉淀、洗涤、干燥,得到所述双羟基官能团有机硅改性丙烯酸树脂。

63.所述丙烯酸酯为丙烯酸羟丙酯、甲基丙烯酸正丁酯按质量比9:5.5混合。

64.所述引发剂为偶氮二异丁腈。

65.对比例2与实施例1基本相同,区别仅仅在于:将双羟基官能团有机硅改性丙烯酸树脂替换为丙烯酸树脂。

66.测试例1样板制备:150

×

200mm热镀锌基板采用喷涂法将实施例及对比例所制得的高分子纳米微粒剂喷涂在所述热镀锌基板上,在90℃下烘烤30分钟,得到漆膜厚度为20μm的试验样板。

67.对上述试验样板进行检测,具体检测如下:(1)耐盐雾测试:将试验样板放于盐雾测试箱中,连续测试72小时,以板面锈面积/测试样板面积表示(以%表示)。盐雾测试按照astmb117

‑

03标准执行,盐雾箱设定条件为温度35℃,饱和空气47p,盐水浓度5%,ph=6.9,喷雾量1.6毫升/80平方厘米/小时。测板材损失的质量。

68.(2)耐溶剂性测试:用沾有酒精的棉纱棒(棉纱棒直径为10毫米),以5n的压力反复擦拭涂试验样板20次,用色差仪测量实验前后色差的变化δe。

69.(3)稳定性测试:对本发明的实施例及对比例产品进行稳定性试验,方法为通过将配置好的高分子纳米微粒剂药液置于40℃烘箱中,观察15天后出现沉淀或凝胶。

70.(4)导电性测试:测试验样板的表面接触电阻,利用微欧计,两个电极与被测表面接触,电极面积为

1

㎝

2、电极压强为1.4mpa,在试验样板表面任取两点进行测量,共测试3次取平均值(不大于15mω)。

71.耐盐雾、耐溶剂性、稳定性、导电性测试结果见表1。

72.表1:耐盐雾、耐溶剂性、稳定性、导电性测试结果由表1可以看出mofs引发剂和丙烯酸酯对产品的耐盐雾性能既耐腐蚀性能影响极大,影响较大的是双羟基官能团和mofs引发剂。这是由于丙烯酸羟丙酯存在羟基和羧基官能团,更易和mofs引发剂进行交联,形成酯键和配位键,键强度更大,使得成膜后更稳定,不易被腐蚀。甲基丙烯酸正丁酯。此外,实施例1采用mofs引发剂制备出的高分子纳米微粒剂,其导电性明显优于对比例1采用传统引发剂制备的高分子纳米微粒剂。我们推测,mofs材料作为引发剂能够大幅提升有机硅改性丙烯酸树脂性能的原因在于mofs材料具有较大的表面积和多反应位点,能够以其为中心聚合成更紧密的网络,表现出较好的耐盐雾和稳定性,由于其含有较多的金属离子中心,具有在光激发或者热激发条件下产生电子跃迁,生成自由基,但是,在作为桥梁,成为双羟基官能团有机硅与丙烯酸树脂交联中心后,其生成自由基的能力减弱,但是其电子依然更易被激发,产生可移动电子,再加上交联网络中存在大量的羟基,有利于电子传输,所以表现出极佳的导电性。实施例5显示出,没有经过r

‑

8204功能性聚硅氧烷改性的纳米二氧化硅,更易团聚,影响其存放时间,未改性的纳米二氧化硅表面羟基含量略少,电荷传输受阻,导致漆膜整体的导电性下降。

73.不可否认的是,本发明制得的一种高分子纳米微粒剂,在导电性性能、耐盐雾、耐溶剂、稳定性等方面性能都较为优异,尤其是导电性能最为突出。

74.测试例2(1)漆膜划格测试:参照gb/t9286

‑

1998《色漆和清漆 漆膜的划格试验》测试。

75.(2)漆膜冲击测试(50kg.cm)参照gb/t1732

‑

1993《漆膜耐冲击测定法》测试。底板采用马口铁板,尺寸为50mm

×

120mm

×

0.3mm。

76.表2:漆膜划格测试、漆膜冲击测试结果

由表2可以看出本发明制得的一种高分子纳米微粒剂其物理性能都极为优异,mofs材料进一步加强了交联网络的强度,从而增强了漆膜的抗冲击性和抗剥落性。对比例所采用的传统引发剂偶氮二异丁腈对于丙烯酸树脂物理性能并没有明显优化,这突出了mofs材料的优异性。

77.测试例3通过对热镀锌基板浸泡实施例1所制得的高分子纳米微粒剂后,进行烘烤固化温度及时间效果对比测试。

78.表3:实施例1所制得的高分子纳米微粒剂热固成膜测试本发明实施例所制得的高分子纳米微粒剂具有在较低温度下成膜的性质,其成膜主要靠高分子纳米微粒剂中水份的蒸发,在成膜剂和分散剂的作用下,双羟基官能团有机硅改性丙烯酸树脂和硅烷偶联剂改性纳米二氧化硅形成牢固的交联网络。由于改性后的丙烯酸树脂和二氧化硅含有更多的羟基和羧基等基团,其物理交联和化学交联能力都得到了极大的提升。

79.与市面常用的对应产品相比较,高分子纳米微粒剂能在较低的固化温度下保证产品的性能,打破传统工艺需要在180℃

‑

220℃固化20

‑

30分钟的方式,以更节省能源的方式满足性能的需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1