一种适用于静电喷涂的水性双组分聚氨酯中涂漆的制作方法

1.本发明属于涂料及自动化涂装领域,可适用于静电喷涂并且可厚涂的水性双组份聚氨酯中涂漆及其制备方法。

背景技术:

2.随着经济社会的不断发展,节能环保政策的不断加深,“油改水”的涂装方式转变正逐步在轨道交通、公交大巴等涂装领域实施。同时涂料喷涂属于有毒有害操作,因此静电喷涂正逐步取代人工喷涂,并且可以加快生产节拍,提高产量,进而对水性可静电喷涂的低温烤漆提出了一定的挑战。

3.部分轨道交通和公交大巴生产车间对于生产中必备条件的要求,即水性化、可静电喷涂、达到所需膜厚的同时要适应短时间内流平进60℃或80℃烘干室后保证漆膜外观无针孔、痱子、气泡等外观漆病。

技术实现要素:

4.为了满足上述要求,本发明提供了一种适用于静电喷涂的水性双组分聚氨酯中涂漆及其制备方法。

5.为实现上述目的,本发明采用技术方案为:

6.一种适用于静电喷涂的水性双组分聚氨酯中涂漆,中涂漆为含水性丙烯酸聚氨酯树脂的a组分和亲水性脂肪族聚异氰酸酯的b组分按质量比4~6:1组成,其中:

7.a组分中含占a组分质量40-50份的水性丙烯酸聚氨酯分散体,占a组分质量3-6份的丙二醇甲醚,占a组分质量0.2-0.5份的导电调节剂、占a组分质量0.1-0.5份的增稠剂;

8.b组分中含占b组分60-90份的亲水性脂肪族聚异氰酸酯固化剂,占b组分10-40份的丙二醇甲醚醋酸酯稀释剂。

9.所述a组分按质量份数计,水性丙烯酸聚氨酯分散体40-50份,纯水2-10份,钛白粉15-25份,碳黑0.01-0.05份,沉钡6-11份,滑石粉6-11份,白炭黑0.1-0.3份,分散剂0.8-1.5份,消泡剂0.2-1份,流平剂0.2-1份,导电调节剂0.2-0.5份,增稠剂0.1-0.5份,多功能助剂0.2-0.5份,丙二醇甲醚3-6份。

10.所述水性羟基丙烯酸分散体羟值在2.6%到4.2%之间的一种或几种;

11.增稠剂为碱溶胀型增稠剂、非离子缔合型增稠剂、改性聚合物黏土型增稠剂中的一种或几种。其中,碱溶胀型增稠剂为甲基丙烯酸和丙烯酸乙酯共聚制得的普通型碱溶胀增稠剂、带有缔合单体的碱溶胀型增稠剂;非离子缔合型增稠剂为聚醚聚氨酯(pepu)、聚醚多元醇(pepo);改性聚合物黏土型增稠剂为锂蒙脱石、蒙脱石;优选为非离子缔合型增稠剂按不同高低剪切力复配使用。

12.所述消泡剂为聚醚硅氧烷类消泡剂、矿物油类中的一种或几种;其中,无硅类消泡剂为聚醚、酰胺以及烃类等。聚有机硅氧烷类消泡剂为聚二甲氧基硅氧烷等。

13.分散剂为多元羧酸聚合物、含酸性基团共聚物烷醇酸盐、多元胺酰胺和酸性聚酯

盐中的一种或几种;其中,多元羧酸聚合物为聚丙二酸,聚1,6-己二酸等。含酸性基团共聚物烷醇酸盐为聚甲基丙烯磺酸钠等。多元胺酰胺和酸性聚酯盐为含有酰胺基团的羧酸和醇类聚合而成的盐类;

14.流平剂为氟改性聚丙烯酸酯、改性有机硅氧烷中的一种或几种。其中,改性有机硅氧烷为将有机硅氧烷的侧链上嫁接上醇醚基团,该物质为市购产品例如德国赢创tego 425。

15.所述钛白的平均粒径(d50)≤0.36μm;碳黑的平均粒径(d50)≤24nm;沉钡的平均粒径(d50)≤10μm;滑石粉的平均粒径≤10μm;白炭黑的平均粒径≤16nm。

16.所述固化剂为脂肪族聚异氰酸酯,脂肪族聚异氰酸酯为六亚甲基二异氰酸酯、二环己甲烷二异氰酸酯和异氟尔酮二异氰酸酯中的一种或几种;稀释剂为丙二醇甲醚醋酸酯和/或乙二醇丁醚醋酸酯种。

17.一种适用于静电喷涂的水性双组分聚氨酯中涂漆的制备方法,

18.(1)a组分的制备:按上述比例500rpm条件下边搅拌边依次加入水性羟基丙烯酸分散体、纯水、分散剂、消泡剂、丙二醇甲醚、钛白粉、碳黑、沉钡、滑石粉、白炭黑后提升至1000rpm搅拌30min;

19.(2)将上述混合物移至砂磨,研磨至细度≤10μm;

20.(3)将研磨后的树脂浆料用150目滤网过滤后,500rpm条件下边搅拌边依次加入流平剂、导电调节剂、多功能助剂、增稠剂,提升至1000rpm搅拌30min调和至粘度90

±

5ku(25℃)后150目滤网过滤灌装。

21.(4)b组分的制备:将亲水性脂肪族聚异氰酸酯按标准量添加到容器内后开启搅拌,500rpm条件下边搅拌边加入标准量的丙二醇甲醚醋酸酯,分散30min后150目滤网过滤灌装。

22.(5)将调和后a组分和b组分按质量4~6:1混合均匀,即可得到目标产物。

23.一种适用于静电喷涂的水性双组分聚氨酯中涂漆的应用,所述水性双组分聚氨酯中涂漆采用静电喷涂方式于轨道交通或公交大巴的水性化自动化涂装车间中的应用

24.本发明的有益效果:

25.本发明以水性丙烯酸聚氨酯树脂为成膜剂,配以特定的颜填料和助剂,制得的涂料结合特定溶剂稀释的异氰酸酯固化剂使用,漆膜拥有水性丙烯酸聚氨酯树脂的作为中涂漆使用时的快干性、耐候性、易打磨、承上启下的结合力等特点。同时,本发明涂漆不但适用于普通的水性涂料喷涂作业,还通过合理的搭配满足静电喷涂的自动化涂装,且在流平30分钟80℃强制干燥的情况下可以达到80μm以上厚涂不起痱子且无明显橘皮的高外观效果,为自动化涂装领域喷涂复合涂层的高外观和生产节拍提供了强有力的帮助;进一步的说:

26.1.本发明水性双组分聚氨酯中涂漆采用羟基含量在2.6-2.8%这一区间的分散体,搭配特定沸点区间的助溶剂建立最佳的挥发梯度、静电调节剂和适宜的高低剪增稠剂相互配合,进而使其能够适用于静电喷涂强制干燥后膜高外观的要求,制备出的水性双组份中涂漆干燥速度可调、耐候性好、硬度高易打磨、柔韧性佳并具有承上启下的附着力保证。

27.2.相比于一般的水性双组分丙烯酸聚氨酯涂料,本发明不仅可以适用于普通的手工涂装方式,因其加入特殊的导电助剂,电阻范围可调,因而可以广泛使用在静电涂装方

面,并且通过特殊的流变助剂,使得受高低剪切力的作用后均有良好的涂膜外观。

28.3.在实际应用中,往往追求较快的生产节拍,在喷涂后流平30min左右进入烘干室60~80℃强制烘烤常被广泛采用来代替相对较慢的自然干燥,一般水性双组分聚氨酯涂料在此条件下,易起针孔、痱子、气泡等漆病。本发明水性双组分聚氨酯中涂漆通过合理的羟基含量选择,助溶剂最佳的搭配使用,可以满足30min流平时间、80℃强制烘烤30min后,80μm以下外观正常,无针孔、无痱子、无起泡等常见漆病。即短时间流平、强制干燥条件下可以满足厚涂外观正常化。

具体实施方式

29.以下结合实例对本发明的具体实施方式做进一步说明,应当指出的是,此处所描述的具体实施方式只是为了说明和解释本发明,并不局限于本发明。

30.下面的实施例均可达到本专利所要求的实验结果。

31.本发明以水性丙烯酸聚氨酯树脂为成膜剂,配以特定的颜填料和助剂,制得的涂料结合特定溶剂稀释的亲水性脂肪族聚异氰酸酯固化剂按规定配比共同使用,漆膜拥有水性丙烯酸聚氨酯树脂的作为中涂漆使用的快干性、耐候性、易打磨、承上启下的结合力等特点。同时,不但适用于普通的水性涂料喷涂作业,还通过合理的搭配满足静电喷涂的自动化涂装,且在流平30分钟80℃强制干燥的情况下可以达到80μm以上干膜膜厚不起痱子且无明显橘皮的高外观效果,为自动化涂装领域喷涂出高外观的水性漆复合涂层(底漆+中涂+面漆)和生产节拍的提高提供了强有力的帮助。

32.实施例1

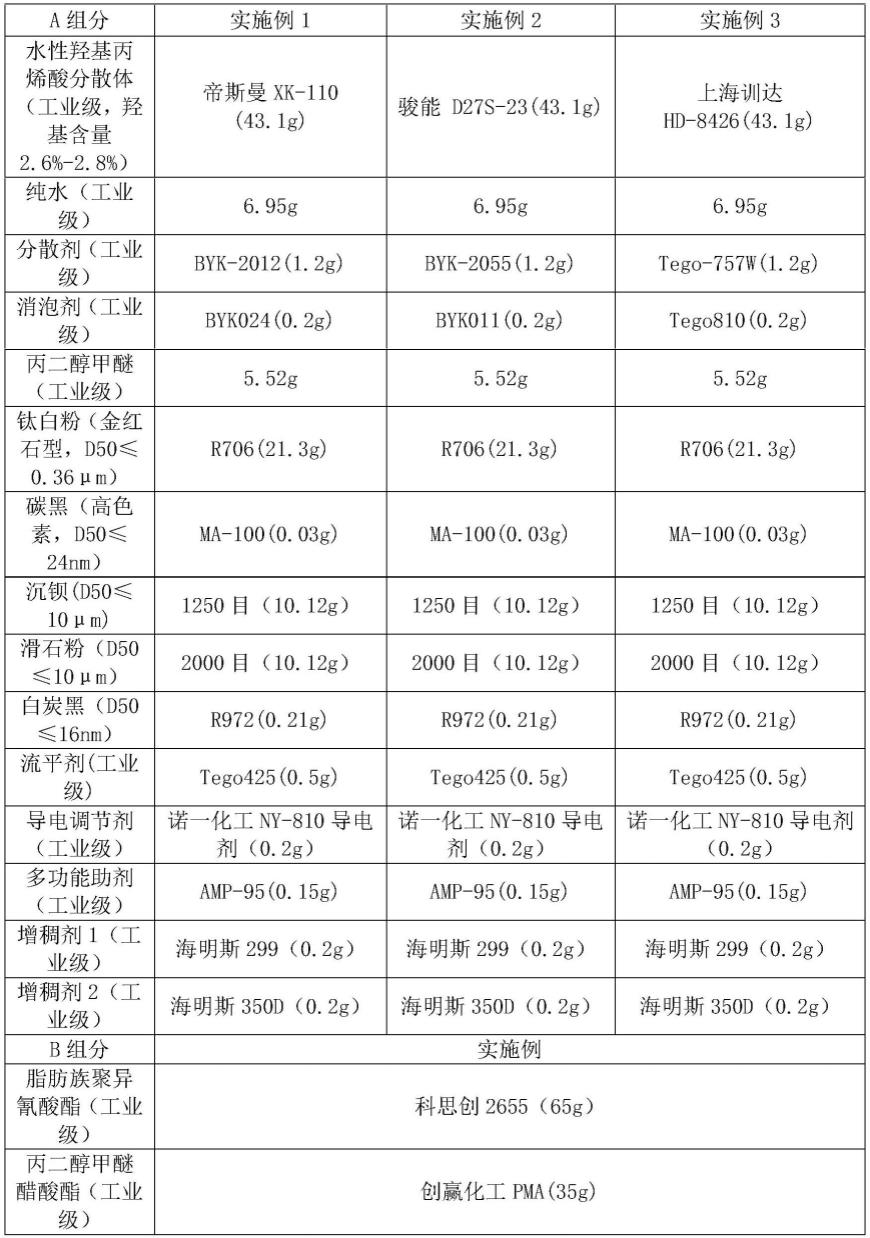

33.中涂漆的制备方法,如表1中各成分比例:

34.(1)a组分的制备:500rpm条件下边搅拌边依次加入水性羟基丙烯酸分散体(帝斯曼xk-110)、纯水,分散剂(byk-2012)、消泡剂(byk024)、丙二醇甲醚、钛白粉、碳黑、沉钡、滑石粉、白炭黑后提升至1000rpm搅拌30min;

35.(2)将上述混合物移至砂磨,研磨至细度≤10μm;

36.(3)将研磨后的树脂浆料用150目滤网过滤后,500rpm条件下边搅拌边依次加入流平剂、导电调节剂、多功能助剂、增稠剂,提升至1000rpm搅拌30min调和至粘度90

±

5ku(25℃)后150目滤网过滤灌装;

37.(4)b组分的制备:将脂肪族聚异氰酸酯按标准量添加到容器内后开启搅拌,500rpm条件下边搅拌边加入标准量的丙二醇甲醚醋酸酯,分散30min后150目滤网过滤灌装;

38.(5)将调和后的a组分和b组分按质量5:1混合均匀,即可得到目标产物。

39.实施例2

40.中涂漆的制备方法,如表1中各成分比例:

41.(1)a组分的制备:500rpm条件下边搅拌边依次加入水性羟基丙烯酸分散体(骏能d27s-23)、纯水、分散剂(byk-2055)、消泡剂(byk011)、丙二醇甲醚、钛白粉、碳黑、沉钡、滑石粉、白炭黑后提升至1000rpm搅拌30min;

42.(2)将上述混合物移至砂磨,研磨至细度≤10μm;

43.(3)将研磨后的树脂浆料用150目滤网过滤后,500rpm条件下边搅拌边依次加入流

平剂、导电调节剂、多功能助剂、增稠剂,提升至1000rpm搅拌30min调和至粘度90

±

5ku(25℃)后150目滤网过滤灌装;

44.(4)b组分的制备:将亲水性脂肪族聚异氰酸酯按标准量添加到容器内后开启搅拌,500rpm条件下边搅拌边加入标准量的丙二醇甲醚醋酸酯,分散30min后150目滤网过滤灌装;

45.(5)将调和后的a组分和b组分按质量5:1混合均匀,即可得到目标产物。

46.实施例3

47.中涂漆的制备方法,如表1中各成分比例:

48.(1)a组分的制备:500rpm条件下边搅拌边依次加入水性羟基丙烯酸分散体(上海训达hd-8426)、纯水、分散剂(tego-757w)、消泡剂(tego810)、丙二醇甲醚、钛白粉、碳黑、沉钡、滑石粉、白炭黑后提升至1000rpm搅拌30min;

49.(2)将上述混合物移至砂磨,研磨至细度≤10μm;

50.(3)将研磨后的树脂浆料用150目滤网过滤后,500rpm条件下边搅拌边依次加入流平剂、导电调节剂、多功能助剂、增稠剂,提升至1000rpm搅拌30min调和至粘度90

±

5ku(25℃)后150目滤网过滤灌装;

51.(4)b组分的制备:将亲水性脂肪族聚异氰酸酯按标准量添加到容器内后开启搅拌,500rpm条件下边搅拌边加入标准量的丙二醇甲醚醋酸酯,分散30min后150目滤网过滤灌装;

52.(5)将调和后的a组分和b组分按质量5:1混合均匀,即可得到目标产物。

53.表1

[0054][0055]

对比例1

[0056]

中涂漆的制备方法,如表2中各成分比例:

[0057]

(1)a组份的制备:500rpm条件下边搅拌边依次加入水性羟基丙烯酸分散体(科思创a145)、纯水,分散剂(byk-2012)、消泡剂、(byk024)、丙二醇甲醚、钛白粉、碳黑、沉钡、滑石粉、白炭黑后提升至1000rpm搅拌30min;

[0058]

(2)将上述混合物移至砂磨,研磨至细度≤10μm;

[0059]

(3)将研磨后的树脂浆料用150目滤网过滤后,500rpm条件下边搅拌边依次加入流平剂、导电调节剂、多功能助剂、增稠剂,提升至1000rpm搅拌30min调和至粘度90

±

5ku(25℃)后150目滤网过滤灌装;

[0060]

(4)b组分的制备:将脂亲水性肪族聚异氰酸酯按标准量添加到容器内后开启搅拌,500rpm条件下边搅拌边加入标准量的丙二醇甲醚醋酸酯,分散30min后150目滤网过滤灌装;

[0061]

(5)将调和后a组分和b组分按质量5:1混合均匀,即可得到目标产物。

[0062]

对比例2

[0063]

中涂漆的制备方法,如表2中各成分比例:

[0064]

(1)a组分的制备:500rpm条件下边搅拌边依次加入水性羟基丙烯酸分散体(科思创a2427)、纯水,分散剂(byk-2012)、消泡剂、(byk024)、丙二醇甲醚、钛白粉、碳黑、沉钡、滑石粉、白炭黑后提升至1000rpm搅拌30min;

[0065]

(2)将上述混合物移至砂磨,研磨至细度≤10μm;

[0066]

(3)将研磨后的树脂浆料用150目滤网过滤后,500rpm条件下边搅拌边依次加入流平剂、导电调节剂、多功能助剂、增稠剂,提升至1000rpm搅拌30min调和至粘度90

±

5ku(25℃)后150目滤网过滤灌装;

[0067]

(4)b组分的制备:将亲水性脂肪族聚异氰酸酯按标准量添加到容器内后开启搅拌,500rpm条件下边搅拌边加入标准量的丙二醇甲醚醋酸酯,分散30min后150目滤网过滤灌装;

[0068]

(5)将调和后的a组分和b组分按质量5:1混合均匀,即可得到目标产物。

[0069]

对比例3

[0070]

中涂漆的制备方法,如表2中各成分比例:

[0071]

(1)a组分的制备:500rpm条件下边搅拌边依次加入水性羟基丙烯酸分散体(帝斯曼xk-110)、纯水,分散剂(byk-2012)、消泡剂(byk024)、丙二醇甲醚醋酸酯、钛白粉、碳黑、沉钡、滑石粉、白炭黑后提升至1000rpm搅拌30min;

[0072]

(2)将上述混合物移至砂磨,研磨至细度≤10μm;

[0073]

(3)将研磨后的树脂浆料用150目滤网过滤后,500rpm条件下边搅拌边依次加入流平剂、导电调节剂、多功能助剂、增稠剂,提升至1000rpm搅拌30min调和至粘度90

±

5ku(25℃)后150目滤网过滤灌装;

[0074]

(4)b组分的制备:将亲水性脂肪族聚异氰酸酯按标准量添加到容器内后开启搅拌,500rpm条件下边搅拌边加入标准量的丙二醇甲醚醋酸酯,分散30min后150目滤网过滤灌装;

[0075]

(5)将调和后的a组分和b组分按质量5:1混合均匀,即可得到目标产物。

[0076]

对比例4

[0077]

中涂漆的制备方法,如表2中各成分比例:

[0078]

(1)a组分的制备:500rpm条件下边搅拌边依次加入水性羟基丙烯酸分散体(帝斯曼xk-110)、纯水,分散剂(byk-2012)、消泡剂(byk024)、乙二醇丁醚、钛白粉、碳黑、沉钡、滑石粉、白炭黑后提升至1000rpm搅拌30min;

[0079]

(2)将上述混合物移至砂磨,研磨至细度≤10μm;

[0080]

(3)将研磨后的树脂浆料用150目滤网过滤后,500rpm条件下边搅拌边依次加入流平剂、导电调节剂、多功能助剂、增稠剂,提升至1000rpm搅拌30min调和至粘度90

±

5ku(25℃)后150目滤网过滤灌装;

[0081]

(4)b组分的制备:将亲水性脂肪族聚异氰酸酯按标准量添加到容器内后开启搅拌,500rpm条件下边搅拌边加入标准量的丙二醇甲醚醋酸酯,分散30min后150目滤网过滤灌装;

[0082]

(5)将调和后的a组分和b组分按质量5:1混合均匀,即可得到目标产物。

[0083]

对比例5

[0084]

中涂漆的制备方法,如表2中各成分比例:

[0085]

(1)a组分的制备:500rpm条件下边搅拌边依次加入水性羟基丙烯酸分散体(帝斯曼xk-110)、纯水,分散剂(byk-2012)、消泡剂(byk024)、丙二醇甲醚、钛白粉、碳黑、沉钡、滑石粉、白炭黑后提升至1000rpm搅拌30min;

[0086]

(2)将上述混合物移至砂磨,研磨至细度≤10μm;

[0087]

(3)将研磨后的树脂浆料用150目滤网过滤后,500rpm条件下边搅拌边依次加入流平剂、多功能助剂、增稠剂,提升至1000rpm搅拌30min调和至粘度90

±

5ku(25℃)后150目滤网过滤灌装;

[0088]

(4)b组分的制备:将亲水性脂肪族聚异氰酸酯按标准量添加到容器内后开启搅拌,500rpm条件下边搅拌边加入标准量的丙二醇甲醚醋酸酯,分散30min后150目滤网过滤灌装;

[0089]

(5)将调和后的a组分和b组分按质量5:1混合均匀,即可得到目标产物。

[0090]

对比例6

[0091]

中涂漆的制备方法,如表2中各成分比例:

[0092]

(1)a组分的制备:500rpm条件下边搅拌边依次加入水性羟基丙烯酸分散体(帝斯曼xk-110)、纯水,分散剂(byk-2012)、消泡剂(byk024)、丙二醇甲醚、钛白粉、碳黑、沉钡、滑石粉、白炭黑后提升至1000rpm搅拌30min;

[0093]

(2)将上述混合物移至砂磨,研磨至细度≤10μm;

[0094]

(3)将研磨后的树脂浆料用150目滤网过滤后,500rpm条件下边搅拌边依次加入流平剂、多功能助剂、同类型增稠剂(tego3060和tego3000),提升至1000rpm搅拌30min调和至粘度90

±

5ku(25℃)后150目滤网过滤灌装;

[0095]

(4)b组分的制备:将亲水性脂肪族聚异氰酸酯按标准量添加到容器内后开启搅拌,500rpm条件下边搅拌边加入标准量的丙二醇甲醚醋酸酯,分散30min后150目滤网过滤灌装;

[0096]

(5)将调和后的a组分和b组分按质量5:1混合均匀,即可得到目标产物。

[0097]

表2

[0098][0099]

[0100]

将上述实施例与对比所获得水性双组分丙烯酸聚氨酯中涂漆进行性能测试,详见表3和表4。

[0101]

表3性能指标

[0102]

[0103][0104]

表4性能指标

[0105]

[0106][0107]

由上述性能指标可见,实施例1、2、3三款不同牌号的水性羟基丙烯酸分散体的羟基含量分别为2.6%、2.7%、2.8%;羟基含量这一范围内的分散体与助溶剂丙二醇甲醚、导电调节剂和适宜的高低剪增稠剂(海明斯299与350d)这四要素在一起搭配,方能达到适用于静电喷,30min流平后80℃*30min强制干燥的工艺条件下,70μm以下的干膜外观正常,各方面性能指标达到q/cr546.1表3要求。

[0108]

对比例1与对比例2分别为羟基含量为3.3%的科思创a145和2.0%的科思创a2427,高于或低于实施例2.6-2.8%这一区间。性能结果表明,对比例1羟基含量高,有限的强制干燥时间内交联不完全,耐丁酮擦拭不合格,而且表干实干均偏慢;对比例2羟基含量低,虽然干燥变快,但强制干燥条件下,漆膜封闭太快,内部溶剂来不及挥发出去,40μm以上就产生了严重的起泡现象,外观不良。

[0109]

对比例3与对比例4分别为高于丙二醇甲醚沸点的常用水性助溶剂,实施例丙二醇甲醚作为助溶剂,沸点为118℃在中涂漆里面不影响强制干燥,起泡膜厚可以达到70μm以上;对比例3中采用等量丙二醇甲醚醋酸酯,沸点为154℃,试验结果为55μm以上严重起泡,挥发偏慢,成膜后有部分来不及逃逸,后膜产生起泡;对比例4采用等量乙二醇丁醚,沸点为171℃,试验结果为45μm以上严重起泡,挥发更慢,强制干燥条件下更容易起泡。

[0110]

对比例5中没有添加导电调节剂,致使水性漆的电阻没有达到静电喷涂的理想工况,漆雾发散不聚拢,成膜效果差,有时甚至压力异常报警停机。

[0111]

对比例6中虽然等量替代了两款高低剪的增稠剂,但从流变效果上看,与实施例还是有很大差距,漆膜外观明显凹凸不平,整体橘皮偏重。

[0112]

综上,只有采用羟基含量在2.6-2.8%这一区间的水性羟基丙烯酸分散体,搭配丙二醇甲醚助溶剂、静电调节剂和适宜的高低剪增稠剂(海明斯299与350d)相互配合,进而使其能够适用于静电喷涂强制干燥后膜高外观的要求,缺一不可,进而使得该水性双组分丙烯酸聚氨酯中涂漆可以适应轨道交通、公交大巴等大型自动化涂装线,并且最大限度上提升生产节拍,保质保量地提高涂装效率,最大程度的抵消掉“油改水”这一环保政策实施后带来的水性漆的普遍涂装弊端,如静电喷涂设备的适应性差且雾化不良带来的漆膜橘皮严重,干燥慢导致的生产节拍下降、涂装完成后短时间内强制干燥导致的漆膜外观痱子严重等相关问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1