涂料组合物的制作方法

1.本发明涉及涂料组合物、涂膜、带涂膜基材及其制造方法。

背景技术:

2.船舶除了具有船底、水线部、外舷部、暴露甲板、机舱、燃料油箱、热井、润滑油箱和压载水箱等之外,根据船种还具有特有的货物箱。作为具有这样的货物箱的船舶,例如可以列举装载固体货物的散装货船、装载原油的油轮、装载液化天然气(lng)的lng船,各种各样种类的船舶在世界中航行。

3.在这样的船舶之中,很多船舶具有多达几十个的箱,具有装卸货物用的泵和管道的液体化学产品船适合附加价值高的液态化学产品等的多品种、少量的输送。

4.由液体化学产品船运输的货物涉及诸多领域,作为具体例,可以列举石油化学产品、动物油、植物油、糖浆等的有机物、盐酸或氢氧化钠等的无机物。关于与这样的货物接触的箱内面,为了抑制货物所造成的腐蚀、并且维持货物的高品质标准等目的,通常利用不锈钢进行保护、或者利用由环氧树脂系涂料或无机锌系涂料形成的涂膜进行保护。

5.作为在这样的用途中使用的环氧树脂系涂料组合物,在专利文献1中公开了含有环氧官能性树脂、胺固化剂和有机硅化合物的组合物。

6.现有技术文献

7.专利文献

8.专利文献1:日本特表2017-508598号公报

技术实现要素:

9.发明要解决的技术问题

10.在上述液体化学产品船等的箱内面涂装的环氧树脂系涂料基于承担货物运输的各液体化学产品船的航运计划等决定,但从涂装作业性优异的方面考虑,涂装施工者希望不仅耐油性、耐溶剂性、耐药品性和防腐蚀性等性能良好、并且在箱内面涂装的性质上即使在低温下干燥-固化性也良好的组合物。

11.上述专利文献1中记载的组合物等现有的组合物例如在15℃以下的低温下形成涂膜时,存在对于各种各样的液态化学产品等的耐性、耐水(热水)性和防腐蚀性不充分的倾向,因而尚存在改善的空间。

12.另外,还已知在上述用途中使用的涂料、特别是作为固化剂含有脂环式胺及其改性物的涂料的情况下,在15℃以下的低温下涂装时,由于所含的固化剂引起的涂膜表层的表面干燥,在干燥、固化过程中出现涂膜表面的浅的裂纹(以下也称为“龟裂”(checking))。

13.该龟裂是图1所示那样的涂膜表面的浅的裂纹(不到达基材的裂纹),可以认为这是例如由于涂膜表层与涂膜内部的干燥、固化状态出现很大差异,因而涂膜的收缩力的平衡被破坏而产生的涂膜缺陷。产生了龟裂的涂膜出现不规则的凹凸,特别是对于成为涂膜的谷部的部分而言,箱内的清洗作业无法充分地进行,因而,存在新的货物被上一批的污垢

污染的可能性,并且在能够保护基材的膜厚以下,因而存在基材发生腐蚀的可能性。

14.因此,必须对产生了龟裂的涂膜进行修补,因而该修补耗时耗力并且耗费费用。

15.另外,上述涂膜表层与涂膜内部的干燥、固化状态出现很大差异主要在冬季等低温下进行涂装以及干燥、固化的情况下发生,为了抑制龟裂的产生,也可以考虑在高温下进行干燥、固化,但是这样的高温干燥、固化特别是在冬季时需要用于形成高温的设备、费用等,这成为涂装施工者的大的负担。

16.本发明是为了解决上述现有技术所存在的问题的发明,其目的在于提供一种即使在15℃以下的低温下进行涂装和干燥、固化,也能够形成具有良好的干燥-固化性、涂膜外观、并且耐油性、耐溶剂性、耐药品性、耐水(热水)性和防腐蚀性优异的涂膜的涂料组合物。

17.用于解决技术问题的技术手段

18.本发明的发明人对用于解决上述技术问题的方法反复进行了深入研究,结果发现,利用规定的涂料组合物能够解决上述技术问题,从而完成了本发明。本发明的构成例如如下所述。

19.<1>一种涂料组合物,其含有芳香族环氧化合物(a)、胺系固化剂(b)、硅烷偶联剂(c)和溶剂(d1),可以含有高沸点化合物(e1),上述胺系固化剂(b)包含选自脂环式胺、脂环式胺的改性物、芳香族系胺和芳香族系胺的改性物中的至少1种,上述溶剂(d1)是1个大气压下的沸点低于200℃、并且分子中包含羟基的除水以外的溶剂,上述高沸点化合物(e1)是1个大气压下的沸点为200℃以上且低于250℃、并且分子中包含羟基的化合物,上述溶剂(d1)的含量相对于上述芳香族环氧化合物(a)的固态成分100质量份为30~150质量份,上述高沸点化合物(e1)的含量相对于上述芳香族环氧化合物(a)的固态成分100质量份为0~20质量份。

20.<2>如<1>所述的涂料组合物,其中,上述芳香族环氧化合物(a)包含酚醛清漆环氧树脂(a1)。

21.<3>如<2>所述的涂料组合物,其中,上述酚醛清漆环氧树脂(a1)的含量相对于上述芳香族环氧化合物(a)的固态成分100质量%为30质量%以上。

22.<4>如<2>或<3>所述的涂料组合物,其中,上述芳香族环氧化合物(a)还包含选自双酚a型环氧树脂、双酚ad型环氧树脂和双酚f型环氧树脂中的1种以上的双酚型环氧树脂(a2)。

23.<5>如<1>~<4>中任一项所述的涂料组合物,其中,上述溶剂(d1)包含二醇醚系溶剂。

24.<6>如<1>~<5>中任一项所述的涂料组合物,其中,还含有颜料(f),涂料组合物的颜料体积浓度(pvc)为20~50%。

25.<7>如<1>~<6>中任一项所述的涂料组合物,其中,上述硅烷偶联剂(c)的含量相对于上述芳香族环氧化合物(a)的固态成分100质量份为0.1~30质量份。

26.<8>一种由<1>~<7>中任一项所述的涂料组合物形成的涂膜。

27.<9>一种带涂膜基材,其包括<8>所述的涂膜和基材。

28.<10>如<9>所述的带涂膜基材,其中,上述基材为箱内面。

29.<11>一种带涂膜基材的制造方法,其包括以下工序[1]和[2]。

[0030]

[1]在基材上涂装<1>~<7>中任一项所述的涂料组合物的工序;

[0031]

[2]使涂装的涂料组合物干燥以形成涂膜的工序。

[0032]

发明效果

[0033]

根据本发明,即使在15℃以下的低温下进行涂装和干燥、固化,也能够形成具有良好的干燥-固化性、涂膜外观的涂膜,因而能够抑制上述的修补和高温下的干燥、固化所需的精力和费用。并且,所得到的涂膜的耐油性、耐溶剂性、耐药品性、耐水(热水)性和防腐蚀性优异,因而适合用于船舶或桥梁等的钢结构物,特别适合用于与多种多样的液态化学产品等接触的货物箱、管道等的内面、或者与50~120℃的高温水或沸水和/或经过加热的化学物质接触的热井、燃料油箱和润滑油箱等的箱内面等。

附图说明

[0034]

图1是表示实施例的涂膜外观的评价中的评价基准1~3的一例(龟裂状态的一例)的外观照片。

[0035]

图2是实施例的防腐蚀性试验中使用的划入了刻痕等的试验板的示意图。

[0036]

附图标记说明

[0037]

1:试验板;2:刻痕;3:切口;4:测定部。

具体实施方式

[0038]

《涂料组合物》

[0039]

本发明的一个实施方式所涉及的涂料组合物(以下也称为“本组合物”)含有芳香族环氧化合物(a)[以下也称为“成分(a)”,其它成分也同样]、特定的胺系固化剂(b)、硅烷偶联剂(c)和特定的溶剂(d1),可以含有特定的高沸点化合物(e1),并且上述溶剂(d1)和化合物(e1)相对于化合物(a)的含量在特定的范围内。

[0040]

本组合物可以不含颜料(f),但优选含有颜料(f)。

[0041]

采用这样的本组合物,能够形成实现上述效果的涂膜。

[0042]

在现有的涂料组合物中,对于多种多样的液态化学产品等的耐性、耐水(热水)性和防腐蚀性不充分,并且在15℃以下的低温下进行涂装和干燥、固化时,干燥-固化性、涂膜外观会出现问题,在现有技术中不存在同时满足对于液态化学产品等的高耐性与低温下的优异的干燥-固化性、涂膜外观的涂料组合物。

[0043]

另一方面,根据本发明,即使在低温下进行涂装和干燥-固化以形成涂膜的情况下,也能够抑制龟裂的产生,能够容易地形成干燥-固化性优异、并且耐油性、耐溶剂性、耐药品性、耐水(热水)性和防腐蚀性也优异的涂膜。

[0044]

通过使用本组合物,即使在低温下也能够形成具有良好的干燥-固化性、涂膜外观的涂膜的理由尚不明确,但可以如下考虑。

[0045]

涂布于基材后的涂料在涂布后溶剂立即挥发,因而干燥从涂膜表层开始,最终到达涂膜内部。影响涂膜的干燥速度的因素是多种多样的,其中,温度的影响非常大,在低温下进行涂装和干燥-固化的情况下,干燥状态在涂膜的表层与内部之间存在很大差异的状态长期持续。可以认为由于这样的干燥状态存在很大差异的状态长期持续,因而容易引起龟裂。

[0046]

另外,本发明的发明人发现部分胺系固化剂特别是在低温下容易向涂膜表层移

动、干燥-固化容易仅在涂膜表层进行。可以认为这是因为:由于特别是低温下涂膜中的环氧树脂与胺系固化剂的分子量的差异、亲和性不充分并且涂布的组合物-涂膜中存在无数的空隙(由于空气进入而产生的间隙),因而两者在反应中不处于理想的接近状态的缘故。即,可以推测一旦这样的空隙增多,涂膜内部的反应就会出现延迟,并且,一旦环氧树脂与胺系固化剂的亲和性不充分,不仅涂膜内部的反应延迟,未反应的胺系固化剂也容易向表层移动。

[0047]

另一方面,作为本组合物能够实现上述效果的理由,可以推测如下:由于本组合物含有特定的成分(a)和(b)、并且含有成分(c)和特定量的特定的成分(d1),因而不仅能够提升涂膜中的各成分的亲和性,还能够抑制在组合物中和涂膜中产生空隙。

[0048]

具体而言,可以认为通过特定的成分(d1),涂膜中的成分(a)和(b)的亲和性提高,特别是即使在低温下两者的反应也能够理想地进行,涂膜的干燥性提高,并且未反应的成分(b)变得不易向表层移动,因而能够抑制龟裂。

[0049]

并且,可以认为在本组合物含有成分(f)的情况下,成分(f)与作为反应性树脂成分的成分(a)和(b)经由成分(c)形成化学键,抑制容易在该成分(f)周边产生的空隙,因而该反应性树脂成分形成理想的接近状态,涂膜的干燥、固化性提高,结果能够抑制龟裂。

[0050]

如上所述,本组合物可以说是能够抑制低温下的龟裂的涂料组合物。并且,采用本组合物,能够容易地形成实现上述效果的涂膜,因而适合用于在15℃以下进行涂装和干燥-固化的基材,具体适合用于屋外、涂装工厂内以及箱内面,特别适合用于运输化学产品等的货物箱内面。并且,本组合物具有良好的干燥-固化性,因而还适合用于涂装工序更为急迫的涂装维修船的情况。

[0051]

其中,在本发明中,耐油性、耐溶剂性、耐药品性优异具体是指对于重油、汽油、石脑油、棕榈油等油类、甲醇、乙醇、二甲苯、苯、甲基异丁基酮、1,2-二氯乙烷、乙酸乙酯等溶剂、氢氧化钠水溶液、稀硫酸等药品的耐性优异。

[0052]

这些油类、溶剂和药品对涂膜的影响非常大,因而可以认为对这些油类、溶剂和药品具有耐性的涂膜对一般的油、溶剂和药品也具有耐性。

[0053]

本组合物可以是1成分型的组合物,但通常是由含有成分(a)的主剂成分、和含有成分(b)的固化剂成分构成的2成分型的组合物。并且,根据需要也可以是3成分型以上的组合物。

[0054]

这些主剂成分和固化剂成分等通常分别利用单独的容器保存、贮藏、搬运等,在即将使用之前混合使用。

[0055]

关于本组合物的颜料体积浓度(pvc),从容易得到涂装作业性、干燥-固化性和防腐蚀性优异的组合物等方面考虑,优选为20%以上、更优选为25%以上,并且优选为50%以下、更优选为45%以下、进一步优选低于40%。

[0056]

pvc低于上述下限时,特别是在低温下进行涂装和干燥、固化的情况下,涂膜有时会产生龟裂,也存在干燥-固化性变差的倾向,还存在防腐蚀性也下降的倾向。而在超过上述上限时,存在本组合物的涂装作业性和所得到的涂膜的防腐蚀性下降的倾向。

[0057]

上述pvc是指本组合物中的颜料(f)的合计相对于不挥发成分的体积的体积浓度。pvc具体可以由以下式(1)求取。

[0058]

pvc[%]=本组合物中的所有颜料的体积的合计

×

100/本组合物中的不挥发成分

chemical company制、环氧当量176~181、重量平均环氧官能团数3.6、固态成分100质量%)和“d.e.n.439”(the dow chemical company制、环氧当量191~210、重量平均环氧官能团数3.8、固态成分100质量%)、作为甲酚酚醛清漆型环氧树脂的“epiclon n-673”(dic corporation制、环氧当量208~212、重量平均环氧官能团数5.4、固态成分100质量%)。

[0074]

其中,环氧当量基于jis k 7236:2001算出。

[0075]

关于成分(a1)的固态成分的重量平均环氧官能团数,从能够容易地形成耐油性、耐溶剂性和干燥-固化性优异、不易产生深裂纹(开裂,crack)的涂膜等观点考虑,优选为2.5以上、更优选为2.8以上,并且,优选为6.0以下、更优选为4.5以下。

[0076]

成分(a1)的重量平均环氧官能团数低于上述下限时,所得到的涂膜有时耐油性和耐溶剂性变差,并且还存在干燥-固化性稍稍变差的倾向。另外,在超过上述上限时,所得到的涂膜的内部应力增大,结果存在涂膜产生深裂纹(开裂)的倾向,特别是有时防腐蚀性受到损害。

[0077]

上述重量平均环氧官能团数通过环氧化合物的重量平均分子量除以该环氧化合物的环氧当量而算出。

[0078]

该重量平均分子量可以使用凝胶渗透色谱(gpc)法例如以下述测定条件进行测定。

[0079]

·

测定条件

[0080]

装置:“hlc-8320gpc”(东曹株式会社制)

[0081]

色谱柱:“tskgel super h4000”+“tskgel super h2000”+“tskgel super h2000”(均为东曹株式会社制)

[0082]

洗脱液:四氢呋喃(thf)

[0083]

流速:0.6ml/min

[0084]

检出器:昭和电工株式会社制shodex ri-104

[0085]

柱恒温槽温度:40℃

[0086]

标准物质:聚苯乙烯

[0087]

在本组合物含有成分(a1)时,关于其固态成分的含量,特别是从能够容易地形成耐油性、耐溶剂性和耐药品性优异的涂膜等观点考虑,相对于上述成分(a)的固态成分100质量%,优选为30质量%以上、更优选为40质量%以上、进一步优选为50质量%以上,并且为100质量%以下、优选为90质量%以下、更优选为80质量%以下。

[0088]

〈双酚型环氧树脂(a2)〉

[0089]

本组合物可以含有选自双酚a型环氧树脂、双酚ad型环氧树脂和双酚f型环氧树脂中的1种以上的双酚型环氧树脂(a2),优选含有成分(a1)和成分(a2)。通过将这样的成分(a1)和(a2)与上述成分(b)、(c)和(d1)一起使用,即使在15℃以下的低温下进行涂装和干燥、固化的情况下,也能够进一步抑制涂膜的龟裂。

[0090]

成分(a2)可以单独使用1种,也可以使用2种以上。

[0091]

成分(a2)是成分(a1)以外的化合物。

[0092]

作为成分(a2),可以列举包含来自双酚a、双酚ad和双酚f中的任一种的结构单元、并且分子内包含2个以上环氧基的芳香族系的聚合物、低聚物等。作为这样的成分(a2),例如可以列举双酚a二缩水甘油醚、双酚a(聚)氧亚丙基二缩水甘油醚、双酚a(聚)氧亚乙基二

缩水甘油醚等的双酚a型二缩水甘油醚、双酚f型二缩水甘油醚等的缩聚物。

[0093]

作为这样的成分(a2),优选双酚a型环氧树脂和双酚f型环氧树脂,更优选双酚a型环氧树脂。

[0094]

成分(a2)可以使用按照现有公知的方法合成的化合物,也可以使用市售品。

[0095]

作为该市售品,例如,作为常温(25℃、下同)时为液态的物质,可以列举“e-028”(大竹明新化学株式会社制、双酚a型环氧树脂、环氧当量180~190、粘度12,000~15,000mpa

·

s/25℃)、“jer807”(三菱化学株式会社制、双酚f型环氧树脂、环氧当量160~175、粘度3,000~4,500mpa

·

s/25℃)等。作为常温时为半固态的物质,可以列举“jer834”(三菱化学株式会社制、双酚a型环氧树脂、环氧当量230~270)等。作为常温时为固态的物质,可以列举“jer1001”(三菱化学株式会社制、双酚a型环氧树脂、环氧当量450~500)、“jer1004”(三菱化学株式会社制、双酚a型环氧树脂、环氧当量875~975)、“jer1007”(三菱化学株式会社制、双酚a型环氧树脂、环氧当量1,750~2,200)、“jer4005p”(三菱化学株式会社制、双酚f型环氧树脂、环氧当量950~1,200)等。

[0096]

关于成分(a2)的固态成分的环氧当量,特别是从即使在15℃以下的低温下进行涂装和干燥、固化的情况下也能够进一步抑制涂膜龟裂等观点考虑,优选为200以上、更优选为400以上,优选为2200以下、更优选为1200以下。

[0097]

本组合物含有成分(a2)的情况下,关于其固态成分的含量,从即使在15℃以下的低温下进行涂装和干燥、固化的情况下也能够抑制龟裂、能够容易地形成干燥-固化性优异、并且耐油性、耐溶剂性、耐药品性和防腐蚀性优异的涂膜等观点考虑,相对于成分(a)的固态成分100质量%,优选为10质量%以上、更优选为20质量%以上,并且,优选为70质量%以下、更优选为60质量%以下、进一步优选为50质量%以下。

[0098]

成分(a2)的含量超过上述下限时,特别是在15℃以下的低温下进行涂装和干燥、固化的情况下,有时涂膜产生龟裂。另外,在超过上述上限时,有时所得到的涂膜的干燥、固化性稍稍变差,耐油性和耐溶剂性也存在下降的倾向。

[0099]

〈除上述成分(a1)和(a2)以外的芳香族环氧化合物(a3)〉

[0100]

作为上述芳香族环氧化合物(a3),只要是除成分(a1)和(a2)以外的芳香族环氧化合物即可,没有特别限制,例如可以列举分子内包含芳香族环、并且分子内包含2个以上环氧基的聚合物、低聚物、或反应性稀释剂。

[0101]

成分(a3)可以单独使用1种,也可以使用2种以上。

[0102]

作为成分(a3)中的聚合物或低聚物,具体可以列举缩水甘油醚型环氧树脂、缩水甘油酯型环氧树脂、缩水甘油胺型环氧树脂等。

[0103]

作为上述反应性稀释剂,例如可以列举苯基缩水甘油醚、邻甲苯基缩水甘油醚、烷基苯基缩水甘油醚(烷基的碳原子数为1~20、优选为1~5,例如甲基苯基缩水甘油醚、乙基苯基缩水甘油醚、丙基苯基缩水甘油醚、对叔丁基苯基缩水甘油醚)、苯酚缩水甘油醚、烷基苯酚缩水甘油醚、苯酚(eo)n缩水甘油醚(重复数n=3~20、eo:-c2h4o-)、间苯二酚二缩水甘油醚。

[0104]

关于成分(a3)的固态成分的环氧当量,从能够容易地形成耐溶剂性和耐药品性等更优异的涂膜等观点考虑,优选为210以下、更优选为100~210。

[0105]

<胺系固化剂(b)>

[0106]

胺系固化剂(b)包含选自脂环式胺、脂环式胺的改性物、芳香族系胺和芳香族系胺的改性物中的至少1种。

[0107]

通过将这样的成分(b)与上述成分(a)、(c)和(d1)一起使用,能够容易地形成耐油性、耐溶剂、耐药品性和防腐蚀性优异的涂膜。

[0108]

成分(b)可以单独使用1种,也可以使用2种以上。

[0109]

作为上述脂环式胺,优选脂环式多胺,作为该脂环式多胺,具体可以列举1,4-环己烷二胺、二氨基二环己基甲烷(特别是4,4'-亚甲基双环己胺)、4,4'-异亚丙基双环己胺、降冰片烷二胺、双(氨甲基)环己烷、异氟尔酮二胺、薄荷烷二胺(mda)、2,4-二(4-氨基环己基甲基)苯胺等。

[0110]

作为上述芳香族系胺,优选芳香族系多胺,作为该芳香族系多胺,可以列举双(氨基烷基)苯、双(氨基烷基)萘、具有2个以上的在苯环上键合的伯氨基的化合物等。

[0111]

作为芳香族系多胺,具体可以列举邻苯二甲二胺、间苯二甲二胺(mxda)、对苯二甲二胺、苯二胺、萘二胺、二氨基二苯基甲烷、2,2-双(4-氨基苯基)丙烷、4,4'-二氨基二苯基醚、4,4'-二氨基二苯甲酮、4,4'-二氨基二苯砜、3,3'-二甲基-4,4'-二氨基二苯基甲烷、二氨基二乙基苯基甲烷、2,4'-二氨基联苯、2,3'-二甲基-4,4'-二氨基联苯、3,3'-二甲氧基-4,4'-二氨基联苯、双(氨甲基)萘、双(氨乙基)萘等。

[0112]

作为上述脂环式胺、芳香族系胺的改性物,可以列举脂环式胺和/或芳香族系胺的曼尼希改性物、脂环式胺和/或芳香族系胺的环氧加合物、脂环式胺和/或芳香族系胺的曼尼希改性物的环氧加合物、脂环式胺和/或芳香族系胺的苯乙烯改性物、或脂环式胺和/或芳香族系胺的脂肪酸改性物等。

[0113]

这些之中,从能够容易地形成耐溶剂性和耐药品性优异的涂膜等观点考虑,优选脂环式胺和/或芳香族系胺的曼尼希改性物、脂环式胺和/或芳香族系胺的环氧加合物、或者脂环式胺和/或芳香族系胺的曼尼希改性物的环氧加合物。

[0114]

作为上述曼尼希改性物,具体可以列举通过使1种或2种以上的酚类、1种或2种以上的醛类和选自脂环式胺和芳香族系胺中的1种或2种以上的胺类发生曼尼希缩合而得到的曼尼希改性胺。

[0115]

作为上述酚类,1元和多元均可,单环和多环均可,优选1元的单环酚。

[0116]

作为上述酚类的具体例,可以列举:作为1元单环酚的苯酚;作为2元单环酚的间苯二酚、对苯二酚;作为2元多环酚类的1,5-二羟基萘、2,7-二羟基萘、2,6-二羟基萘。

[0117]

另外,作为上述酚类,例如还可以列举烷基苯酚(烷基的碳原子数:1~10、优选1~5)、卤代苯酚、烷氧基苯酚(烷氧基的碳原子数:1~10、优选1~5)、双酚a、双酚f。

[0118]

作为上述烷基苯酚,可以列举甲基苯酚(邻甲酚、间甲酚或对甲酚)、乙基苯酚、丁基苯酚、叔丁基苯酚、辛基苯酚、壬基苯酚、十二烷基苯酚、二壬基苯酚等的1元酚。作为卤代苯酚,可以列举氯苯酚等1元酚。作为烷氧基苯酚,可以列举甲氧基苯酚等。

[0119]

另外,上述酚类可以为含不饱和取代基的苯酚,作为该含不饱和取代基的苯酚,可以列举分子中至少包含1个单羟基苯基、并且苯基中的部分氢原子、即该氢原子的1~5个被不饱和烃基取代的化合物等。

[0120]

作为该不饱和烃基,例如可以列举碳原子数1~30的亚烷基、含有碳原子数1~30的亚烷基的苯基。

[0121]

作为这样的含不饱和取代基的苯酚,具体可以列举例如腰果酚、异丙烯基苯酚、二异丙烯基苯酚、丁烯基苯酚、异丁烯基苯酚、环己烯基苯酚、单苯乙烯化苯酚(c6h5-ch=ch-c6h4-oh)、二苯乙烯化苯酚((c6h5-ch=ch)2-c6h3-oh)。

[0122]

这些之中,作为上述酚类,优选苯酚。

[0123]

作为上述醛类,可以列举甲醛、多聚甲醛、乙醛等,这些之中优选甲醛。

[0124]

在上述曼尼希缩合时,例如理论上可以以等摩尔使用酚类、醛类和胺类,通常,相对于酚类1摩尔,醛类以0.5~2.5摩尔的量使用,胺类以0.5~2.5摩尔的量使用,以50~180℃左右的温度加热3~12小时左右即可。

[0125]

并且,在反应结束后,例如可以在减压下对反应生成物进行加热,将水分和未反应物除去。

[0126]

作为上述环氧加合物,可以通过使脂环式胺、芳香族系胺、上述曼尼希改性物等胺类的1种或2种以上、与双酚a型环氧化合物等环氧化合物的1种或2种以上反应而获得。

[0127]

相对于上述胺类100质量份,环氧树脂的使用量优选为5~50质量份。

[0128]

作为该环氧化合物,例如可以列举:双酚a二缩水甘油醚;双酚f二缩水甘油醚;氧化苯乙烯;氧化环己烯;苯酚、甲酚、叔丁基苯酚等的(烷基)苯酚或丁醇、2-乙基己醇、碳原子数8~14的醇等的缩水甘油醚;烷基缩水甘油醚(例如epodil 759[evonik公司制])。

[0129]

作为成分(b),在这些之中,从能够容易地形成耐溶剂性和耐药品性等更优异的涂膜等观点考虑,优选脂环式多胺及其改性物,更优选具有环己烷环的多胺,特别优选4,4

′

-亚甲基双环己胺、2,4-二(4-氨基环己基甲基)苯胺以及它们的改性物。

[0130]

作为上述脂环式多胺,可以使用市售品,作为该市售品,可以列举“ancamine 2264”和“amicure pacm”(以上为evonik公司制)等。

[0131]

成分(b)可以包含除脂环式胺、脂环式胺的改性物、芳香族系胺和芳香族系胺的改性物以外的其它的胺系固化剂。

[0132]

作为该其它的胺系固化剂,没有特别限制,可以使用现有公知的胺系固化剂,具体而言,可以使用脂肪族系、杂环系胺系固化剂等的胺化合物。并且还可以使用它们的改性物。

[0133]

在使用上述其它的胺系固化剂的情况下,特别是从能够容易地形成耐油性、耐溶剂性和耐药品性更优异的涂膜等观点考虑,成分(b)中的脂环式胺、脂环式胺的改性物、芳香族系胺和芳香族系胺的改性物的固态成分的含量相对于成分(b)的固态成分100质量%优选以30质量%以上、更优选50质量%以上的量使用。

[0134]

在本组合物中,关于成分(a)和(b)的固态成分的合计含量,从交联密度高、能够容易地形成耐油性、耐溶剂性、耐药品性和防腐蚀性等更优异的涂膜等观点考虑,相对于本组合物的不挥发成分100质量%优选为15~70质量%、更优选为20~60质量%。

[0135]

关于本组合物中的成分(b)的含量,从能够容易地得到干燥-固化性优异的组合物、能够容易地形成耐油性、耐溶剂性、耐药品性和防腐蚀性优异的涂膜等观点考虑,优选以由下述式(2)算出的反应比优选达到0.5以上、更优选达到0.6以上、并且优选达到1.3以下、更优选达到1.0以下的量使用。

[0136]

反应比低于上述下限时,组合物(涂膜)中的未反应的环氧基的量增多,因而存在干燥-固化性变差的倾向。

[0137]

反应比={(成分(b)的固态成分的配合量/成分(b)的固态成分的活泼氢当量)+(对成分(a)具有反应性的成分的固态成分的配合量/对成分(a)具有反应性的成分的固态成分的官能团当量)}/{(成分(a)的固态成分的配合量/成分(a)的固态成分的环氧当量)+(对成分(b)具有反应性的成分的固态成分的配合量/对成分(b)具有反应性的成分的固态成分的官能团当量)}

…

(2)

[0138]

这里,作为上述式(2)中的“对成分(b)具有反应性的成分”,例如可以列举后述的硅烷偶联剂(c),另外,作为“对成分(a)具有反应性的成分”,例如可以列举后述的硅烷偶联剂(c)。上述各成分的“官能团当量”意指这些成分的固态成分1mol的质量除以其中所含的官能团的mol数而得到的每1mol官能团的质量(g)。

[0139]

作为后述的硅烷偶联剂(c),可以使用作为反应性基团具有氨基或环氧基的硅烷偶联剂,因而需要根据该反应性基团的种类判断该硅烷偶联剂对成分(a)具有反应性、还是对成分(b)具有反应性,并算出反应比。

[0140]

<硅烷偶联剂(c)>

[0141]

本组合物含有硅烷偶联剂(c)。

[0142]

通过将成分(c)与上述成分(a)、(b)和(d1)一起使用,不仅能够容易地形成与基材的密合性优异的涂膜,并且即使在15℃以下的低温下进行涂装和干燥-固化的情况下也能够抑制涂膜的龟裂,还能够提升干燥-固化性。

[0143]

成分(c)可以单独使用1种,也可以使用2种以上。

[0144]

作为成分(c),没有特别限制,可以使用现有公知的化合物,优选同一分子内至少具有2个水解性基团、并且有助于提升对基材的附着性、降低本组合物的粘度等的化合物,更优选下述式所示的化合物。

[0145]

x-sime

ny3-n

[0146]

[n为0或1,x表示能够与有机质反应的官能团(例如氨基、乙烯基、环氧基、巯基、卤代基、烃基的一部分被这些基团取代的基团、或者烃基的一部分被醚键等取代而成的基团的一部分被这些基团取代的基团),me为甲基,y表示水解性基团(例如甲氧基、乙氧基等烷氧基)。]

[0147]

这些之中,通过使用上述x为环氧基的、含环氧基的烷氧基硅烷化合物,能够进一步提升所得到的涂膜对基材的密合性,即使在15℃以下的低温下进行涂装和干燥、固化的情况下也能够抑制涂膜的龟裂,并且能够提升干燥-固化性。

[0148]

作为优选的成分(c),具体可以列举作为γ-环氧丙氧丙基三甲氧基硅烷的“kbm403”(信越化学工业株式会社制)、“sila-ace s-510”(jnc corporation制)等。

[0149]

关于本组合物中的成分(c)的含量,从能够容易地形成与基材的密合性、干燥-固化性、耐油性、耐溶剂性、耐药品性和防腐蚀性优异的涂膜等观点考虑,相对于本组合物的不挥发成分100质量%,优选为0.05~15质量%、更优选为0.1~10质量%、进一步优选为0.2~5质量%。

[0150]

并且,关于成分(c)的含量,相对于上述成分(a)的固态成分100质量份,优选为0.1~30质量份、更优选为0.5~20质量份、进一步优选为1~10质量份。

[0151]

成分(c)的含量低于上述下限时,存在与基材的密合性下降的倾向,在15℃以下的低温下进行涂装和干燥、固化的涂膜有时会出现龟裂,并且干燥-固化性也存在稍稍劣化

的倾向。另外,在超过上述上限时,所得到的涂膜的内部应力增大,结果存在涂膜容易产生深裂纹(开裂)的倾向,有时耐油性、耐溶剂性、耐药品性和防腐蚀性受到损害。

[0152]

<溶剂(d1)>

[0153]

本组合物含有1个大气压下的沸点低于200℃、并且分子中包含羟基的除水以外的溶剂(d1)。

[0154]

通过含有成分(d1),即使在使用成分(a)、特别是在作为成分(a)使用半固态或固态的化合物的情况下,也能够得到均匀的溶液,能够容易地获得具有适当的涂装作业性的涂料组合物。并且,通过将特定量的成分(d1)与上述成分(a)、(b)和(c)一起使用,能够抑制在低温下进行涂装和干燥、固化时涂膜的龟裂,能够容易地形成干燥-固化性优异、并且耐油性、耐溶剂性、耐药品性和防腐蚀性也优异的涂膜。

[0155]

成分(d1)可以单独使用1种,也可以使用2种以上。

[0156]

作为上述成分(d1),可以列举醇系溶剂、二醇醚系溶剂、醇酯系溶剂、醇酮系溶剂等。这些之中,从能够进一步抑制在低温下进行涂装和干燥、固化时的涂膜的龟裂、并且能够提升干燥-固化性等观点考虑,成分(d1)优选为醇系溶剂、二醇醚系溶剂,更优选为二醇醚系溶剂。

[0157]

上述醇系溶剂是分子内具有羟基的溶剂,具体可以列举甲醇、乙醇、异丙醇、正丙醇、异丁醇、正丁醇、2-乙基丁醇、2-乙基己醇、环己醇、甲基戊醇、苯酚等1元醇、或乙二醇、丙二醇等2元醇。

[0158]

上述二醇醚系溶剂是分子内具有羟基和醚基两者的溶剂,具体可以列举丙二醇单甲醚(1-甲氧基-2-丙醇)、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚(丁基溶纤剂)、3-甲氧基-3-甲基-1-丁醇、乙二醇单丙醚等。

[0159]

从能够抑制在所得到的干燥涂膜中残留溶剂、特别是能够容易地得到耐油性、耐溶剂性、耐药品性和防腐蚀性优异的涂膜等观点考虑,成分(d1)的1个大气压下的沸点优选为180℃以下、更优选为170℃以下、进一步优选为150℃以下。

[0160]

关于本组合物中的成分(d1)的含量,从即使在15℃以下的低温下进行涂装和干燥-固化的情况下也能够抑制涂膜龟裂、并且能够容易地形成干燥-固化性优异、且耐油性、耐溶剂性、耐药品性和防腐蚀性等更优异的涂膜等观点考虑,相对于本组合物100质量%,优选为5~30质量%、更优选为10~25质量%;相对于成分(a)的固态成分100质量份,为30~150质量份、优选为40~110质量份;相对于成分(b)的固态成分100质量份,优选为50~500质量份、更优选为100~400质量份。

[0161]

成分(d1)的含量低于上述下限时,存在在15℃以下的低温下进行涂装和干燥、固化时难以抑制涂膜龟裂的倾向。

[0162]

<高沸点化合物(e1)>

[0163]

本组合物可以包含1个大气压下的沸点为200℃以上且低于250℃、并且分子中包含羟基的高沸点化合物(e1)。

[0164]

可以认为,通过使用成分(e1),特别是在低温下进行涂装和干燥、固化时能够进一步抑制涂膜龟裂,而由于容易在干燥涂膜上残留,因而所得到的涂膜的耐油性、耐溶剂性和耐药品性容易下降。因此,在含有成分(e1)的情况下,其含量有所限制。

[0165]

在本组合物含有成分(e1)时,该成分(e1)可以单独使用1种,也可以使用2种以上。

[0166]

作为上述成分(e1),可以列举醇系溶剂、二醇醚系溶剂、醇酯系溶剂、醇酮系溶剂等,没有特别限制。作为具体例,可以列举正癸醇、壬醇、苄醇、乙基苯酚、二甲苯酚、甲酚等醇系溶剂、或乙二醇苯基醚、二乙二醇单丁基醚、三乙二醇单丁基醚等二醇醚系溶剂。

[0167]

关于本组合物中的成分(e1)的含量,从即使在15℃以下的低温下进行涂装和干燥-固化的情况下也能够抑制涂膜龟裂、并且能够容易地形成干燥-固化性优异、且耐油性、耐溶剂性、耐药品性和防腐蚀性等更优异的涂膜等观点考虑,相对于成分(a)的固态成分100质量份,为0~20质量份、优选为0~10质量份。

[0168]

成分(e1)的含量超过上述上限时,在所得到的干燥涂膜中残留的成分(e1)的量增多,因而存在耐油性、耐溶剂性、耐药品性和防腐蚀性等的各种涂膜性能下降的倾向。

[0169]

<其它的成分>

[0170]

在本组合物中,作为上述成分(a)~(e1)以外的其它的成分,可以适当地配合颜料(f)、非芳香族环氧化合物、防流挂剂(防沉降剂)、表面活性剂(例如日本特开平2-298563号公报中记载的表面活性剂)、分散剂、消泡剂、流平剂、表面调整剂、固化促进剂(例如叔胺)、咪唑系化合物、除成分(d1)以外的1个大气压下的沸点低于200℃的溶剂(d2)、除成分(e1)以外的1个大气压下的沸点为200℃以上且低于250℃的高沸点化合物(e2)等的各种成分。

[0171]

它们分别可以使用1种,也可以使用2种以上。

[0172]

其中,1个大气压下的沸点为250℃以上的非反应性的成分在干燥涂膜中残留的倾向非常强,特别是具有容易使所得到的涂膜的耐油性、耐溶剂性和耐药品性下降的倾向,因而优选不含。

[0173]

〈颜料(f)〉

[0174]

本组合物中,特别是从能够容易地形成防腐蚀性优异的涂膜、即使在15℃以下的低温下进行涂装和干燥-固化的情况下也能够进一步抑制涂膜龟裂等观点考虑,优选含有体质颜料、着色颜料、防锈颜料等的颜料(f)。

[0175]

在本组合物为2成分型组合物的情况下,颜料(f)可以在主剂成分和固化剂成分的任一方中配合,或者也可以在双方中配合,优选在主剂成分中配合。

[0176]

〈体质颜料〉

[0177]

作为上述体质颜料,可以列举氧化锌、滑石、二氧化硅、云母、粘土、钾长石、玻璃片、碳酸钙、高岭土、矾土白、白炭、氢氧化铝、碳酸镁、硫酸钡(例如重晶石粉)、石膏、石棉、玻璃纤维等纤维状填料等。这些之中,优选滑石、二氧化硅、云母、粘土、碳酸钙、高岭土、硫酸钡、钾长石、石膏、玻璃片。

[0178]

在本组合物含有体质颜料的情况下,其含量相对于主剂成分的固态成分100质量%通常为10~80质量%、优选为20~75质量%、更优选为30~70质量%,相对于本组合物的不挥发成分100质量%优选为20~70质量%、更优选为30~60质量%。

[0179]

〈着色颜料〉

[0180]

作为上述着色颜料,可以使用现有公知的炭黑、二氧化钛(钛白)、氧化铁(氧化铁红)、氧化铁黄、群青等的无机颜料、花青蓝、花青绿等的有机颜料等。这些之中,优选钛白、炭黑、氧化铁红。

[0181]

在本组合物含有着色颜料的情况下,其含量相对于主剂成分的固态成分100质

量%通常为1~50质量%、优选为1~20质量%、更优选为2~10质量%,相对于本组合物的不挥发成分100质量%优选为1~20质量%。

[0182]

〈非芳香族环氧化合物〉

[0183]

本组合物为2成分型组合物时,非芳香族环氧化合物优选在主剂成分中配合。

[0184]

作为上述非芳香族环氧化合物,只要是分子内包含环氧基的非芳香族环氧化合物即可,没有特别限制,例如可以列举氢化酚醛清漆型环氧树脂、氢化双酚f型环氧树脂、脂肪族型环氧树脂、脂环族环氧树脂等的环氧树脂、以及烷基缩水甘油醚(烷基的碳原子数1~13)、1,4-丁二醇二缩水甘油醚、1,6-己二醇二缩水甘油醚、新戊二醇二缩水甘油醚、环己烷二甲醇二缩水甘油醚、单或多亚烷基二醇二缩水甘油醚(亚烷基的碳原子数1~5、例如乙二醇二缩水甘油醚、二丙二醇二缩水甘油醚、多丙二醇二缩水甘油醚)、三羟甲基丙烷三缩水甘油醚等的反应性稀释剂。

[0185]

作为该反应性稀释剂的市售品,例如可以列举作为环己烷二甲醇二缩水甘油醚的“erysis ge-22”(cvc thermoset specialties制、环氧当量155、固态成分100质量%)。

[0186]

〈防流挂剂(防沉降剂)〉

[0187]

作为上述防流挂剂(防沉降剂),可以使用al、ca、zn的硬脂酸盐、卵磷脂盐、烷基磺酸盐等的有机粘土系蜡、聚乙烯蜡、酰胺蜡、氢化蓖麻油蜡、氢化蓖麻油蜡与酰胺蜡的混合物、合成微粉二氧化硅、氧化聚乙烯系蜡等现有公知的物质,其中,优选酰胺蜡、合成微粉二氧化硅、氧化聚乙烯系蜡和有机粘土系蜡。

[0188]

作为这样的防流挂剂(防沉降剂),可以列举楠本化成株式会社制的“disparlon 305”、“disparlon 4200-20”、“disparlon6650”;伊藤精油株式会社制的“asat-250f”;共荣社化学株式会社制的“flownon rcm-300”等的商品。

[0189]

在本组合物含有防流挂剂(防沉降剂)时,其含量相对于主剂成分100质量%例如为0.1~10质量%。

[0190]

〈固化促进剂〉

[0191]

本组合物优选含有有助于固化速度的调节、特别是促进的固化促进剂。本组合物为2成分型组合物时,优选在固化剂成分中配合固化促进剂。

[0192]

作为上述固化促进剂,可以列举在涂料组合物中使用的现有公知的固化促进剂,从能够得到固化速度、低温固化性更优异的涂料组合物等观点考虑,优选叔胺等。

[0193]

作为上述叔胺没有特别限制,例如可以列举三乙醇胺、二烷基氨基乙醇、三亚乙基二胺〔1,4-二氮杂双环[2.2.2]辛烷〕、2,4,6-三(二甲基氨基甲基)苯酚(例如商品名“versamine eh30”(basf japan ltd.制)、商品名“ancamine k-54”(evonik公司制))。

[0194]

在本组合物含有固化促进剂时,其含量相对于本组合物的不挥发成分100质量%优选为0.01~5质量%、更优选为0.05~3质量%。

[0195]

〈咪唑系化合物〉

[0196]

本组合物可以含有咪唑系化合物。

[0197]

上述咪唑系化合物能够使成分(a)的环氧基彼此的聚合高效且快速地进行。

[0198]

在本组合物为2成分型的组合物时,优选在固化剂成分中配合咪唑系化合物。

[0199]

作为上述咪唑系化合物,只要具有咪唑基即可,没有特别限制,优选1-甲基咪唑、2-甲基咪唑、2-苯基咪唑、2-苯基-4-甲基咪唑、2-乙基-4-甲基咪唑和2-十七烷

基咪唑等。这些之中,从能够容易地形成耐溶剂性更优异的涂膜等观点考虑,优选1-甲基咪唑、2-苯基咪唑、2-苯基-4-甲基咪唑、2-乙基-4-甲基咪唑。

[0200]

本组合物含有咪唑系化合物时,其含量相对于成分(a)的固态成分100质量份优选为0.01~5质量份。

[0201]

〈溶剂(d2)和高沸点化合物(e2)〉

[0202]

本组合物可以含有成分(d1)以外的、1个大气压下的沸点低于200℃的溶剂(d2),即,可以含有1个大气压下的沸点低于200℃、并且分子中不含羟基的溶剂(d2)。并且,本组合物可以含有成分(e1)以外的、1个大气压下的沸点为200℃以上且低于250℃的高沸点化合物(e2),即,可以含有1个大气压下的沸点为200℃以上且低于250℃、并且分子中不含羟基的高沸点化合物(e2)。

[0203]

作为成分(d2)和(e2)没有特别限制,例如可以列举芳香族烃系化合物(溶剂)、脂肪族烃系化合物(溶剂)、酮系化合物(溶剂)、酯系化合物(溶剂)、醚系化合物(溶剂)、卤代烃系化合物(溶剂)。

[0204]

上述芳香族烃系化合物(溶剂)是分子内具有苯环的化合物(溶剂),可以列举苯、甲苯、二甲苯、乙基苯、苯乙烯单体、c9芳香族烃混合物、c10芳香族烃混合物等。

[0205]

作为上述脂肪族烃系化合物(溶剂),可以列举由分子式c

nh2n+2

表示的链烷烃系烃化合物(溶剂)、由分子式c

nh2n

表示的烯烃系烃化合物(溶剂)、分子内至少包含1个饱和环的由分子式c

nh2n

表示的环烷烃系烃化合物(溶剂),具体可以列举矿油精、正己烷、正辛烷、2,2,2-三甲基戊烷、异辛烷、正壬烷、环己烷、甲基环己烷等。

[0206]

上述酮系化合物(溶剂)是分子内具有r-c(=o)-r

′

(r、r

′

为烷基等)所示的酮基的化合物(溶剂),可以列举丙酮、甲乙酮、甲基异丁基酮、甲戊酮、环己酮等。

[0207]

上述酯系化合物(溶剂)是分子内具有r-c(=o)-or

′

(r、r

′

为烷基等)所示的酯基的化合物(溶剂),可以列举乙酸乙酯、乙酸丁酯、乙酸异丁酯等。

[0208]

本组合物含有成分(d2)时,其含量相对于成分(a)的固态成分100质量份优选为0~80质量份、更优选为0~70质量份、进一步优选为0~60质量份。

[0209]

成分(d2)的含量超过上述上限时,在15℃以下的低温下进行涂装和干燥、固化的情况下,存在涂膜容易产生龟裂的倾向。

[0210]

本组合物含有成分(e2)时,其含量相对于成分(a)的固态成分100质量份优选为0~20质量份、更优选为0~10质量份。

[0211]

成分(e2)的含量超过上述上限时,在15℃以下的低温下进行涂装和干燥、固化的情况下,不仅存在涂膜容易产生龟裂的倾向,而且由于所得到的干燥涂膜中残留的成分(e2)的量增多,因而存在耐油性、耐溶剂性、耐药品性和防腐蚀性等各种涂膜性能下降的倾向。

[0212]

本组合物含有上述成分(e1)和成分(e2)两者时,为了使得所得到的干燥涂膜的耐油性、耐溶剂性、耐药品性和防腐蚀性等各种涂膜性能不会受到大幅损害,其合计的含量相对于成分(a)的固态成分100质量份优选为0~20质量份、更优选为0~10质量份。

[0213]

本组合物中的成分(d1)、(d2)、(e1)和(e2)的含量没有特别限制,可以根据涂装本组合物时的涂装方法适当调整,但考虑到本组合物的涂装作业性等,本组合物中的不挥发成分的浓度优选为达到55~98质量%、更优选65~95质量%的量。

[0214]

本组合物可以含有作为成分(d2)的水。

[0215]

本组合物含有水时,其含量相对于本组合物的不挥发成分100质量%优选为5质量%以下、更优选低于3.5质量%、进一步优选为3质量%以下,下限没有特别限制,例如为0.1质量%以上。

[0216]

<本组合物的制造>

[0217]

本组合物可以通过在使用时将预先分别单独制备的主剂成分和固化剂成分混合并进行混炼来制造。

[0218]

主剂成分可以通过配合构成主剂成分的各成分并进行搅拌、混炼来制备。此时,例如优选使用sg磨或高速分散机,将研磨料的温度设为55~60℃保持30分钟左右,并使配合成分尽可能均匀地分散。

[0219]

另一方面,固化剂成分虽然也因所配合的成分而异,但只要将构成固化剂成分的各成分混合,并利用搅拌机均匀分散即可。

[0220]

<本组合物的用途>

[0221]

根据本组合物,能够形成具有耐油性、耐溶剂性、耐药品性、耐水(热水)性和防腐蚀性等各种性能的涂膜(层)。该防腐蚀也包括缝隙间腐蚀、异种金属接触腐蚀、应力腐蚀等。

[0222]

本组合物能够形成具有这样的优异的性能的涂膜,因而优选用于船舶或桥梁等的钢结构物、特别是用于通过陆地运输或海上运输等运输或储藏化学物质的货物箱(例如成品油船或液体化学产品船)、或者热井、燃料油箱和润滑油箱等的箱内面,还优选用于与管道的内面等的化学物质结构的结构物。并且,除了该用途以外,还适用于海水淡化装置、海洋结构物等的维护困难的部位、水坝或水闸的闸门周围、使用海水、江河水或工业用水作为冷却水的设备等的配管、储水槽、储水箱、核燃料废料贮存池等。

[0223]

《涂膜、带涂膜基材、带涂膜基材的制造方法》

[0224]

本发明的一个实施方式所涉及的涂膜(以下也称为“本涂膜”)使用上述本组合物形成,本组合物的一个实施方式所涉及的带涂膜基材是包括本涂膜和被涂物(基材)的叠层体。

[0225]

作为上述基材没有特别限制,从进一步发挥本发明效果等方面考虑,优选对防腐蚀性有需求的基材。

[0226]

作为这样的基材,可以列举钢铁(铁、钢、合金铁、碳钢、低碳钢、合金钢、不锈钢等)、非铁金属(锌、铝等)等,基材的表面可以被防锈底漆(shop primer)等覆盖。

[0227]

另外,作为上述基材,例如在使用低碳钢(ss400等)的情况下,优选根据需要喷砂等对基材表面进行研磨等,进行基质调整(例如将最大高度粗糙度(rz)调整至30~75μm左右)。

[0228]

本涂膜的干燥膜厚没有特别限制,从能够得到具有足够的防腐蚀性等的涂膜等观点考虑,通常为0~500μm、优选为200~400μm。

[0229]

作为本涂膜的形成方法,可以利用1次涂装形成所希望的膜厚(涂1次),也可以利用2次以上涂装(涂2次以上)形成所希望的膜厚的涂膜。从膜厚管理容易、能够容易地减少涂膜中的残留溶剂等观点考虑,优选利用2次以上涂装形成涂膜以形成所希望的干燥膜厚。

[0230]

本发明的一个实施方式所涉及的带涂膜基材的制造方法(以下也称为“本方法”)

包括下述工序[1]和[2]。

[0231]

工序[1]:在基材上涂装本组合物的工序。

[0232]

工序[2]:使涂装的本组合物干燥以形成涂膜的工序。

[0233]

另外,例如在本组合物含有上述咪唑系化合物等情况下,本组合物可以根据需要通过包括下述工序[3],形成耐油性、耐溶剂性和耐药品性等更优异的涂膜。

[0234]

工序[3]:以60~150℃对上述工序[2]中得到的涂膜进行加热的工序。

[0235]

<工序[1]>

[0236]

作为上述工序[1]中的涂装方法,没有特别限制,例如按照无气喷涂、空气喷涂、刷涂、辊涂等常规方法在基材表面涂装即可,在大型结构物上涂装的情况下,从能够容易地对大面积的基材进行涂装等观点考虑,优选喷涂。

[0237]

上述喷涂的条件可以根据想要形成的干燥膜厚适当调整,例如在无气喷涂的情况下,优选1次(空气)压:0.4~0.8mpa左右、2次(涂料)压:10~26mpa左右、喷枪移动速度50~120cm/秒左右。

[0238]

另外,进行涂装使得所得到的涂膜的干燥膜厚达到上述范围即可。

[0239]

关于适合于喷涂的本组合物的粘度,使用e型粘度计(tokimec社制、fmd型)作为测定器在23℃的测定条件下测得的粘度优选为1000~6000mpa

·

s、更优选为1500~3500mpa

·

s。

[0240]

<工序[2]>

[0241]

作为上述工序[2]中的干燥条件,没有特别限制,可以根据涂膜的形成方法、基材的种类、用途、涂装环境等适当设定,干燥温度优选为0~60℃、更优选为5~40℃。另外,通常在自然条件下进行干燥、固化,根据需要也可以通过加热、送风进行强制干燥。

[0242]

本组合物的低温下的干燥-固化性优异,因而能够在15℃以下、进而在10℃以下的温度下干燥,从与现有的组合物相比进一步发挥本发明的效果等观点考虑,优选在这些温度下进行干燥。

[0243]

本组合物在这样的温度下也能够干燥,因而适合在对无法加热或不容易加热的基材进行涂装时使用,即使在冬季等低温下对这样的基材进行涂装,也能够形成所希望的涂膜。

[0244]

<工序[3]>

[0245]

作为上述工序[3]中的加热条件,没有特别限制,加热温度优选为60~150℃,加热时间优选为5~24小时、更优选为6~20小时。

[0246]

作为这样的加热方法,例如可以列举:(a)使上述工序[2]中得到的涂膜表面与经过升温的海水或水接触、(b)利用热风对上述工序[2]中得到的涂膜表面进行加热、或者(c)向上述工序[2]中得到的涂膜表面喷出热水等的几种方法。

[0247]

其中,在进行工序[3]的情况,即通过上述的涂2次以上、特别是涂2次形成涂膜的情况下,优选在进行工序[1]和[2]之后,在所得到的涂膜上进行工序[1]、[2]和[3]。另外,在通过涂3次以上形成涂膜的情况下,优选在将工序[1]和[2]的一系列重复3次以上之后,进行工序[3]。即,优选工序[3]在形成涂膜的工序的最后进行1次。

[0248]

实施例

[0249]

以下,基于实施例对本发明的优选方式进行更具体的说明,但本发明不限定于这

些实施例。

[0250]

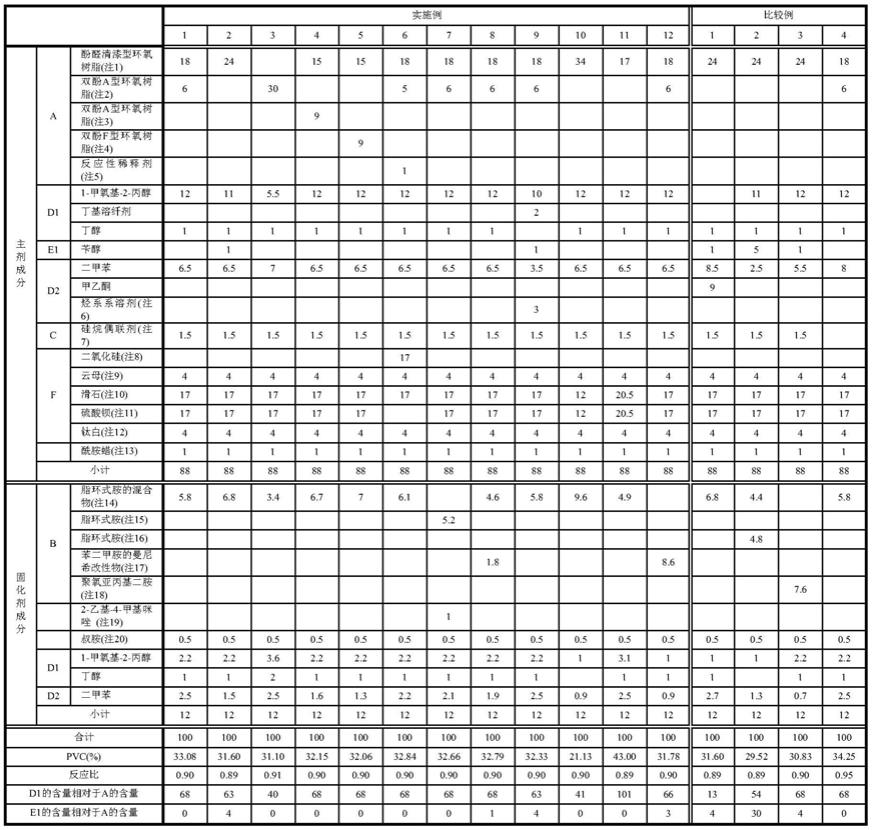

[实施例1~12和比较例1~4]

[0251]

将表1中记载的构成主剂成分的各成分按照表1中记载的量(数值)加入聚乙烯容器,向其中加入适量的玻璃珠,油漆搅拌器分散1~2小时。接着,将玻璃珠取出后,利用高速分散机进行搅拌,以56~60℃分散30分钟左右。之后,冷却至30℃以下,由此制备主剂成分。

[0252]

另外,将表1中记载的构成固化剂成分的各成分按照表1中记载的量(数值)加入容器,利用桌上搅拌器进行分散,由此制备固化剂成分。

[0253]

将制得的主剂成分和固化剂成分混合,制备涂料组合物。

[0254]

其中,表1中记载的各成分的说明示于表2。表1中的构成主剂成分和固化剂成分的各成分的数值分别表示质量份。

[0255]

【表1】

[0256][0257]

【表2】

[0258][0259]

(1)干燥性试验

[0260]

依照jis k 5600-3-3:1999(固化干燥性)测试所得到的涂料组合物的干燥性。具体而言,使用涂膜器在尺寸为150mm

×

70mm

×

0.8mm(厚)的冷轧钢板(最大高度粗糙度(rz):0μm)的表面涂装实施例和比较例中得到的各涂料组合物,使得干燥膜厚分别达到约200μm,按照以下基准评价各涂料组合物的固化干燥时间。将结果示于表3。其中,所使用的各涂料组合物在即将开始试验之前将实施例和比较例中得到的主剂成分和固化剂成分混合而成的。

[0261]

(评价基准)

[0262]

5:10℃时的固化干燥时间低于24小时

[0263]

4:10℃时的固化干燥时间为24小时以上且低于32小时

[0264]

3:10℃时的固化干燥时间为32小时以上且低于40小时

[0265]

2:10℃时的固化干燥时间为40小时以上且低于48小时

[0266]

1:10℃时的固化干燥时间为48小时以上

[0267]

(2)涂膜外观的评价

[0268]

与上述干燥性试验同样操作,按照以下基准评价在10℃制得的带涂膜试验板的涂膜的外观。将结果示于表3。

[0269]

(评价基准)

[0270]

5:涂膜完全没有产生龟裂

[0271]

4:涂膜整面上龟裂产生面积小于1%

[0272]

3:涂膜整面上龟裂产生面积为1%以上且小于5%

[0273]

2:涂膜整面上龟裂产生面积为5%以上且小于10%

[0274]

1:涂膜整面上龟裂产生面积为10%以上

[0275]

将表示上述评价1~3的一例的外观照片示于图1。其中,龟裂产生面积是指相对于基材上所形成的涂膜整面的、图1所示的条纹状的部分的合计面积。

[0276]

[试验板的制作]

[0277]

准备尺寸为150mm

×

70mm

×

2.3mm(厚)的ss400的喷砂钢板(最大高度粗糙度(rz):30~75μm)。利用无气喷涂在该钢板的表面涂装如上所述制备的各涂料组合物,使得干燥膜厚分别达到约300μm。之后,在23℃、50%rh的氛围下干燥10天,由此制作带涂膜钢板(试验板a)。将所得到的各试验板a供于后述的各试验。将结果示于表3。

[0278]

其中,所得到的试验板a中的涂膜的铅笔硬度均为“h”以上。在本发明中,铅笔硬度基于jis k 5600-5-4:1999测定。

[0279]

另外,在如上所述涂装各涂料组合物后,在10℃、50%rh的氛围下干燥10天,由此制作在低温下干燥后的带涂膜钢板(试验板b)。将所得到的各试验板b供于后述的试验(3)、(4)。将结果示于表3。

[0280]

(3)防腐蚀性试验

[0281]

依照jis k 5600-6-2:2016测试所得到的各试验板a和b的防腐蚀性。

[0282]

在所得到的各试验板a和b的图2所示的位置,划出从涂膜侧到达钢板的刻痕2。将划出了刻痕2的试验板1以刻痕2侧朝下的方式(图2所示的朝向)在3%盐水中以40℃浸渍90天。浸渍后,以上述刻痕2以5mm的间隔均分的方式,从该刻痕2的左端依次向上方划出11个切口3,在各切口3之间的10处测定部4测定钢板与涂膜的剥离长度(距刻痕2的长度)。按照以下基准评价测得的剥离长度的10处的平均值。

[0283]

(评价基准)

[0284]

4:剥离长度小于5mm

[0285]

3:剥离长度为5mm以上且小于10mm

[0286]

2:剥离长度为10mm以上且小于15mm

[0287]

1:剥离长度为15mm以上

[0288]

(4)耐热水性试验

[0289]

依照jis k 5600-6-2:2016,将所得到的各试验板a和b浸渍在85℃的自来水中浸渍90天,按照以下基准评价浸渍后的涂膜的外观和涂膜下的钢板的状态。其中,关于涂膜下的钢板的状态,利用切割刀等除去1cm2的涂膜,评价露出了钢板基质的部位上锈所占的面积。

[0290]

(评价基准)

[0291]

5:涂膜外观不存在鼓起,涂膜下(钢板上)未生锈

[0292]

4:涂膜外观不存在鼓起,涂膜下(钢板上)的锈所占的面积小于1%

[0293]

3:虽然涂膜外观不存在鼓起,但涂膜下(钢板上)的锈所占的面积为1%以上且小于5%

[0294]

2:涂膜整面的小于5%可见鼓起和/或涂膜下(钢板上)的锈所占的面积为5%以上且小于20%

[0295]

1:满足涂膜整面的5%以上可见鼓起、涂膜面的部分可见深的裂纹、和涂膜下(钢板上)的锈所占的面积为20%以上中的至少1项(5)耐油性试验

[0296]

依照jis k 5600-6-1:2016,测试所得到的各试验板a的耐油性。

[0297]

将所得到的各试验板a在石脑油中在常温浸渍180天。按照以下的基准对石脑油中浸渍后的试验板进行评价。

[0298]

(评价基准)

[0299]

5:钢板未生锈、涂膜未出现鼓起、涂膜的铅笔硬度为h以上(h、2h、3h

…

)

[0300]

4:钢板未生锈、涂膜未出现鼓起、涂膜的铅笔硬度为f至4b

[0301]

3:钢板未生锈、涂膜未出现鼓起、涂膜的铅笔硬度为5b以下(5b、6b、7b

…

)

[0302]

2:钢板稍稍生锈,涂膜出现鼓起

[0303]

1:钢板生锈,涂膜出现鼓起

[0304]

(6)耐溶剂性试验

[0305]

依照jis k 5600-6-1:2016,测试所得到的各试验板a的耐溶剂性。

[0306]

将所得到的各试验板a在甲醇、苯、甲基异丁基酮、乙酸乙酯或1,2-二氯乙烷的各种溶剂中在常温浸渍180天。按照与上述耐油性试验同样的基准对浸渍后的试验板进行评价。

[0307]

(7)耐药品性试验

[0308]

依照jis k 5600-6-1:2016,测试所得到的各试验板a的耐药品性。

[0309]

将所得到的各试验板a在3%硫酸或30%氢氧化钠水溶液的各种药品中在常温浸渍180天。按照与上述耐油性试验同样的基准对浸渍后的试验板进行评价。

[0310]

【表3】

[0311]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1