一种自发泡延缓型固体泡沫排水剂及其制备方法与流程

1.本发明涉及一种固体泡沫排水剂及其制备方法,具体涉及一种自发泡延缓型固体泡沫排水剂及其制备方法。

背景技术:

2.在天然气井开发的中后期,地层能量下降,地层水会随天然气流入近井地带或井筒,并在此处聚集,造成气井产量下降甚至停产。泡沫排水工艺是排出井内积液、提高天然气产量、延长气井开采周期最经济有效的方法之一,以其施工方便、设备简单、成本低、适用井深范围大、收效快、不影响气井正常生产等优点日益受到普遍关注。

3.目前,常用的泡沫排水剂多为液体型,主要用于存在一定程度产水但具备地层能量的生产气井,但液体型泡沫排水剂不具备自动起泡功能,且液体起泡剂在加注过程中附着在井筒管壁,损耗较多。且液体型泡沫排水剂对于地层能量极低、产水量较大或待复产水淹停产气井适用性较差。

4.因此,为了克服常规液体泡沫排水剂的不足,通常会采取具备自发泡功能的固体泡排球来对水淹停产或地层能量极低的产水气井进行排液。基于常规固体起泡剂不能自发泡的技术缺陷,行业内采取了a剂与b剂先后向井底积液混加通过a剂与b剂在水中反应产生气体的方式来实现自发泡功能,通常a、b剂为水溶性极好的有机或无机物,遇水或气水混合物反应较迅速和强烈;该技术的缺陷在于在分开加注a剂或b剂的过程中,a剂或b剂在井筒中下落的时候就会开始与井筒上部气液混合物反应,造成药剂无法到达积液内部或到达井底积液的药剂浓度损耗较大,且药剂在进入积液中后在没有气流搅动条件下混合不均匀,导致泡沫排液效果不好。同时,如中国专利cn 106180090 b通过增加球体起泡剂、稳泡剂层数来实现固体起泡球在水平井中的滚动长度,该技术存在的缺陷在于,泡沫排水剂不具备延缓功能,遇水反应较快,应用过程中也会在井筒上部与气水混合物接触后就开始反应且反应后球体不规则会极大影响其在水平井中的滚动距离;特别是在有温度加持的情况下反应更加迅速,如不具备抗温延缓功能,泡排球可能在井筒上部就反应完全,而到达不了井筒水平段积液中,达不到泡沫排水的效果。一般情况下在页岩气水平中,水平段地温在60

‑

100℃之间,因此为了保证泡排球能顺利到达水平段积液中,还应考虑其抗温延缓的效果。

技术实现要素:

5.本发明的目的在于提供一种自发泡延缓型固体泡沫排水剂及其制备方法,以解决现有技术中固体泡沫排水剂自发泡、起泡、稳泡、携液功能未实现一体化,且不具备延缓功能的技术问题。

6.为实现上述目的,本发明提供了以下技术方案:

7.本发明提供的一种自发泡延缓型固体泡沫排水剂,所述泡沫排水剂包括反应球和包裹在反应球外部的延缓膜,所述反应球包括铝单质粉末、氢氧化钠、起泡剂和稳泡剂;

8.所述泡沫排水剂中,各化学组分的质量百分数如下:10

‑

20%铝单质粉末、30

‑

40%

氢氧化钠、15

‑

20%起泡剂、3

‑

10%粘结剂、5

‑

10%稳泡剂和5

‑

10%延缓膜。

9.进一步的,所述铝单质粉末≥8000目。

10.进一步的,所述起泡剂为粉末状甜菜碱中的一种或几种,所述甜菜碱包括固体椰油酰胺丙基甜菜碱、磺基甜菜碱和三甲基甘氨酸。

11.进一步的,所述粘结剂为膏状脂肪醇聚氧乙烯醚中的一种或几种,所述膏状脂肪醇聚氧乙烯醚结构简式为ro(ch2ch2o)

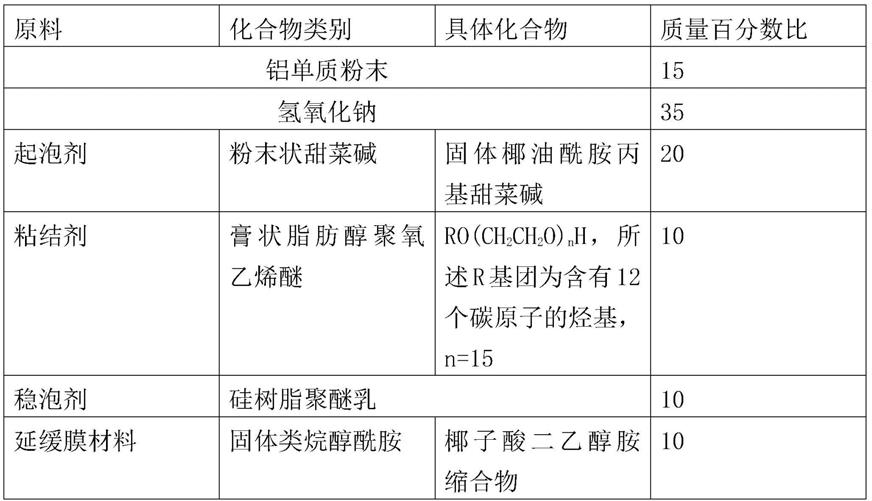

n

h,所述膏状脂肪醇聚氧乙烯醚结构式中的r基团为含有碳原子数量大于12的烃基,n为15

‑

20。

12.进一步的,所述稳泡剂为硅树脂聚醚乳中的一种或几种。

13.进一步的,所述延缓膜为固体类烷醇酰胺中的一种或几种,所述固体类烷醇酰胺包括脂肪酸、月桂酰二乙醇胺和椰子酸二乙醇胺缩合物。

14.本发明提供的一种固体泡沫排水的制备方法,包括以下步骤:

15.s1.粘结剂与延缓膜的准备,在60

‑

80℃加热条件下将粘结剂完全溶解成液体60℃恒温保存;在80℃加热条件下将延缓膜材料完全溶解成液体,待温度下降至50

‑

55℃区间的时候,恒温保存;

16.s2.物料混合,在空气湿度rh≤30%的条件下,按质量比称取原料,向搅拌釜中依次加入铝单质粉末、氢氧化钠和起泡剂,在搅拌速率30

‑

40r/min条件下搅拌25

‑

35min;提高搅拌釜转速至50

‑

60r/min,将步骤s1中准备的粘结剂溶液加入混合物料中;待粘结剂加入完成后,加入稳泡剂并搅拌25

‑

35min,即获得制球原料;

17.s3.制球,将制球原料投入制球冲压机中,在9.2

‑

10t压力下,压制成反应球,并将反应球转入5目网孔过滤筛中备用;

18.s4.覆膜,将装有反应球的过滤筛浸入步骤s1中准备的延缓膜溶液中,并适当晃动过滤筛5

‑

10s,使延缓膜溶液充分接触并均匀分布于反应球表面,再将附有延缓膜的反应球倒入抛光机中抛光5

‑

10min,获得球形的自发泡延缓型固体泡沫排水剂。

19.进一步的,所述步骤s1中,粘结剂在溶解后转入恒温高压雾化喷洒装置中保存待用。

20.进一步的,所述步骤s3中,制球冲压机球形模具大小可根据实际情况调整,以便获得不同直径的固体泡排球。

21.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

22.(1)本发明提供的一种自发泡延缓型固体泡沫排水剂及其制备方法,实现了固体泡沫排水剂的自发泡、起泡、稳泡、携液及抗温延缓功能的一体化,原理化学方程式为:

23.2al+2naoh+2h2o=2naalo2+3h2↑

。

24.自发泡气体为氢气,相比于其他自发泡气体如二氧化碳气体,氢气不属于酸性气体,不会对井底金属管柱造成腐蚀;且氢气的相对分子质量较低,形成泡沫后在井筒内上窜速度更快,携液效果更好。所述氢氧化钠为能够与铝单质粉末反应,参照实验方程式,原料选取上质量比应该al:naoh≦27:40,本技术选取质量比铝单质:氢氧化钠=4:7,使铝单质粉末在井底积液中充分反应不造成沉淀堵塞井筒。所述铝单质粉末为8000目以上粉末状,经实验摸索验证,在铝单质粉末达到8000目以上时,自发泡效果最好,能够保证固体泡沫排水剂的自发泡效果。

25.(2)本发明提供的一种自发泡延缓型固体泡沫排水剂及其制备方法,实现了固体

泡沫排水剂的自发泡、起泡、稳泡、携液及抗温延缓功能的一体化。其中,抗温延缓通过选用合适的材质制作了延缓膜包裹住反应球,使固体泡沫排水剂在井筒下落过程中,接触到井筒上部的低温气水混合物后不会立即反应,而随着固体泡沫排水剂的下落过程中,地温不断升高,球体与高温积液接触后,保证固体泡沫排水剂能够到达井筒底部积液中在反应,提高积液中的有效泡排剂浓度,迅速发泡来实现高效稳定的泡沫排液实现延缓功能。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

27.实施例1

28.1.1原料

29.本实施例制备的固体泡沫排水剂中各化学组分的具体配比如表1。

30.表1实施例1的化学组分具体配比

[0031][0032]

1.2制备方法

[0033]

s1.粘结剂与延缓膜的准备,在60℃加热条件下将粘结剂完全溶解成液体,转入恒温高压雾化喷洒装置中60℃恒温保存待用;在80℃加热条件下将延缓膜材料完全溶解成液体,待温度下降至50

‑

55℃区间的时候,恒温保存;

[0034]

s2.物料混合,在空气湿度rh≤30%的条件下,按质量比称取原料,向搅拌釜中依次加入铝单质粉末、氢氧化钠和起泡剂,在搅拌速率30

‑

40r/min条件下搅拌25min;提高搅拌釜转速至60r/min,将步骤s1中准备的粘结剂溶液通过恒温高压雾化喷洒装置喷入混合物料中;待粘结剂加入完成后,加入稳泡剂并搅拌25min,即获得制球原料;

[0035]

s3.制球,将制球原料投入制球冲压机中,选用直径为30mm的制球冲压机球形模具,制备直径为30.5mm的固体泡排球。在9.2t压力下,压制成反应球,并将反应球转入5目网

孔过滤筛中备用;

[0036]

s4.覆膜,将装有反应球的过滤筛浸入步骤s1中准备的延缓膜溶液中,并适当晃动过滤筛10s,使延缓膜溶液充分接触并均匀分布于反应球表面,再将附有延缓膜的反应球倒入抛光机中抛光5min,获得球形的自发泡延缓型固体泡沫排水剂。

[0037]

实施例2

[0038]

2.1原料

[0039]

本实施例制备的固体泡沫排水剂中各化学组分的具体配比如表2。

[0040]

表2实施例2的化学组分具体配比

[0041][0042]

2.2制备方法

[0043]

s1.粘结剂与延缓膜的准备,在80℃加热条件下将粘结剂完全溶解成液体,转入恒温高压雾化喷洒装置中60℃恒温保存待用;在80℃加热条件下将延缓膜材料完全溶解成液体,待温度下降至55℃区间的时候,恒温保存;

[0044]

s2.物料混合,在空气湿度rh≤30%的条件下,按质量比称取原料,向搅拌釜中依次加入铝单质粉末、氢氧化钠和起泡剂,在搅拌速率30

‑

40r/min条件下搅拌35min;提高搅拌釜转速至50r/min,将步骤s1中准备的粘结剂溶液通过恒温高压雾化喷洒装置喷入混合物料中;待粘结剂加入完成后,加入稳泡剂并搅拌35min,即获得制球原料;

[0045]

s3.制球,将制球原料投入制球冲压机中,选用直径为30mm的制球冲压机球形模具,制备直径为30.5mm的固体泡排球。在10t压力下,压制成反应球,并将反应球转入5目网孔过滤筛中备用;

[0046]

s4.覆膜,将装有反应球的过滤筛浸入步骤s1中准备的延缓膜溶液中,并适当晃动过滤筛5

‑

10s,使延缓膜溶液充分接触并均匀分布于反应球表面,再将附有延缓膜的反应球倒入抛光机中抛光10min,获得球形的自发泡延缓型固体泡沫排水剂。

[0047]

实施例3

[0048]

3.1原料

[0049]

本实施例制备的泡沫排水剂中各化学组分的具体配比如表3。

[0050]

表3实施例3的化学组分具体配比

[0051][0052]

3.2制备方法

[0053]

s1.粘结剂与延缓膜的准备,在60

‑

80℃加热条件下将粘结剂完全溶解成液体,转入恒温高压雾化喷洒装置中60℃恒温保存待用;在80℃加热条件下将延缓膜材料完全溶解成液体,待温度下降至50

‑

55℃区间的时候,恒温保存;

[0054]

s2.物料混合,在空气湿度rh≤30%的条件下,按质量比称取原料,向搅拌釜中依次加入铝单质粉末、氢氧化钠和起泡剂,在搅拌速率35r/min条件下搅拌30min;提高搅拌釜转速至55r/min,将步骤s1中准备的粘结剂溶液通过恒温高压雾化喷洒装置喷入混合物料中;待粘结剂加入完成后,加入稳泡剂并搅拌30min,即获得制球原料;

[0055]

s3.制球,将制球原料投入制球冲压机中,选用直径为30mm的制球冲压机球形模具,制备直径为30.5mm的固体泡排球。在9.6t压力下,压制成反应球,并将反应球转入5目网孔过滤筛中备用;

[0056]

s4.覆膜,将装有反应球的过滤筛浸入步骤s1中准备的延缓膜溶液中,并适当晃动过滤筛8s,使延缓膜溶液充分接触并均匀分布于反应球表面,再将附有延缓膜的反应球倒入抛光机中抛光8min,获得球形的自发泡延缓型固体泡沫排水剂。

[0057]

实验例

[0058]

精确量取400ml蒸馏水于500ml量筒中,将溶液体积记为v总,将实施例1

‑

3制备出的自发泡延缓型固体泡沫排水剂投进量筒中,分别测量常温条件下的延缓发泡时间,以及60℃条件下的延缓发泡时间和携液量测定。将自发泡延缓型固体泡沫排水剂投入量筒后立即计时,记录开始发泡时间t1及泡沫排水剂完全溶解的时间t2,并将泡沫排水剂完全溶解后量筒内的溶液体积记为v剩。

[0059]

通过t延缓=t2

‑

t1计算自发泡延缓型固体泡沫排水剂的延缓发泡时间;通过v携=v总

‑

v剩计算自发泡延缓型固体泡沫排水剂携带出的液量,v总和v剩的单位均为ml,测量所得的测量数据具体如表4

[0060]

表4自发泡延缓型固体泡沫排水剂的测量数据

[0061][0062]

由测量数据分析可知,在常温状态下,自发泡延缓型固体泡沫排水剂的静态延缓时间均≥1h;在60℃状态下,自发泡延缓型固体泡沫排水剂的延缓发泡时间均≥2min,且排水剂的携液量也均大于100ml。

[0063]

综上所述,本发明提供的一种自发泡延缓型固体泡沫排水剂实现了固体泡沫排水剂的自发泡、起泡、稳泡、携液及抗温延缓功能的一体化,通过选用合适的材质制作了延缓膜包裹住反应球,使固体泡沫排水剂在井筒下落过程中,接触到井筒上部的低温气水混合物后不会立即反应,而随着固体泡沫排水剂的下落过程中,地温不断升高,球体与高温积液接触后,保证固体泡沫排水剂能够到达井筒底部积液中在反应,提高积液中的有效泡排剂浓度,迅速发泡来实现高效稳定的泡沫排液实现延缓功能。同时,自发泡气体为氢气,相比于其他自发泡气体如二氧化碳气体,氢气不属于酸性气体,不会对井底金属管柱造成腐蚀;且氢气的相对分子质量较低,形成泡沫后在井筒内上窜速度更快,携液效果更好。所述氢氧化钠为能够与铝单质粉末反应,参照实验方程式,原料选取上质量比应该al:naoh≦27:40,本技术选取质量比铝单质:氢氧化钠=4:7,使铝单质粉末在井底积液中充分反应不造成沉淀堵塞井筒。所述铝单质粉末为8000目以上粉末状,且经实验摸索验证,在铝单质粉末达到8000目以上时,自发泡效果最好,能够保证固体泡沫排水剂的自发泡效果。

[0064]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1