一种钴-硫化钼复合阻燃剂、防火涂料及它们的制备方法与流程

一种钴

‑

硫化钼复合阻燃剂、防火涂料及它们的制备方法

技术领域

1.本发明属于防火涂料技术领域,更具体地说,涉及一种钴

‑

硫化钼复合阻燃剂、防火涂料及它们的制备方法。

背景技术:

2.钢材虽然不燃,但具有耐热不耐高温的特性,易导热。钢结构受热可造成以下两方面的危害:一方面,因为钢材的热膨胀系数高,高温时易造成结构的变形或构件伸长,当钢材两侧受热不均时易引起构件弯曲;另一方面,钢材的力学性能,如:屈服应力、弹性模量等随温度地升高而逐渐降低。当达到临界温度(540℃)时,钢结构将失去支撑能力,造成建筑物坍塌等事故。钢结构的防火保护方法多种多样,其中喷涂防火涂料具有施工简单、方便、自重轻、防火效果好等特点,因而成为最理想、最可靠、最实用的防火保护方法。钢结构防火涂料可以在凝聚相中减缓、阻止或中断聚合物材料的热分解而产生的阻燃作用。并且其中的阻燃剂会发生炭化,形成的隔热碳层可以很好的隔绝热量,保护钢结构材料。但是现有的阻燃剂炭源、气源、酸源功能单一且分布不均匀,成炭效率较低,并且需要的添加量较大,影响涂料的其他性能。

3.因此,急需一种复合型阻燃剂,使得其在高温后能够与周围的其他类型阻燃剂联合发挥作用,并降低阻燃剂的添加量。

4.经检索,专利公开号为cn105839399a,公开日为2016年8月10日,发明名称为一种催化碳化膨胀阻燃体系及其应用,该体系包括:酸源、碳源、气源和成炭催化剂;其中,阻燃体系中酸源的质量百分数为15%~30%;酸源与气源的质量比为2~10:1;酸源与碳源的质量比为2~10:1;酸源与成炭催化剂的质量比为10~20:1。其中,成炭催化剂为二价或多价的金属化合物,微纳米尺寸的二氧化硅、二氧化钛或4a分子筛。

5.专利公开号为cn106084476a,公开日为2016年11月9日,发明名称为一种聚丙烯材料,它是由下述重量份的原料组成的:聚丙烯100

‑

130、双酚a型环氧树脂14

‑

20、六水合硝酸钴3

‑

5、六水合硝酸镍4

‑

6、九水合硝酸铁5

‑

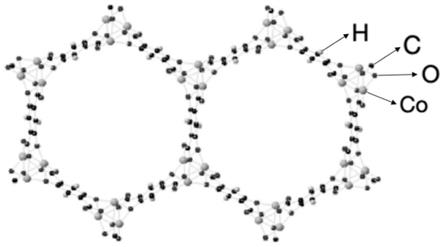

7、4,4

‑

二氨基二苯基甲烷0.8

‑

1、二硫化钼7

‑

9、柠檬酸三丁酯4

‑

5。无机纳米填料可以均匀的附着在mos2纳米片层表面,有效抑制mos2片层的团聚,改善二硫化钼纳米皮层在环氧树脂中的分散性,可在凝聚相中发挥炭层增强或膨胀作用,有利于形成致密而稳定的炭层结构,炭层的形成可以有效延缓、抑制热量的传导和可燃性气体的扩散,从而起到阻燃作用。但将mos2直接混合在材料中,结合作用有限。

6.此外,专利公开号为cn106046389a,公开日为2016年10月26日,发明名称为一种金属有机框架配合物阻燃催化剂及其制备方法,该发明采用三聚氯氰和4

‑

氨基吡啶,合成出基于三嗪的有机金属配体;然后配体再与金属醋酸盐进行配位反应,获得一种金属有机框架配合物阻燃催化剂。该阻燃催化剂可提高阻燃体系的成炭效率和阻燃性能,可有效降低阻燃剂添加量,还具有良好的相容性、热稳定性、抗迁移性和环境友好等优点。专利公开号为cn110467820a,公开日为2019年11月19日,发明名称为一种疏水型金属有机框架\聚(环三磷腈

‑

co

‑

双酚af)阻燃剂及其制备方法,包括以下步骤:通过六水合硝酸钴、六水合硝酸

锌、六水合硝酸镍和2

‑

甲基咪唑制备金属有机框架zif

‑

b;将zif

‑

b引入到六氯环三磷腈、双酚af和缚酸剂的反应中,参与异相成核,制备得到阻燃剂;本发明的阻燃剂,平均孔径<2.5nm,孔容<0.356ml

·

g

‑1,初始分解温度为382℃

±

3℃,最大热分解速率在450℃以上,800℃下残余物量高于35%,表现出良好的热稳定性,且表面富含大量的氟原子,水接触角在140

°

以上,表现出良好的超疏水性能,在阻燃聚丙烯、聚碳酸酯和环氧树脂中,均表现出良好的耐水、阻燃、抑烟效果。以上虽然引入了金属有机框架,但只作为载体。

技术实现要素:

7.1.要解决的问题

8.针对现有阻燃剂结构单一,成炭效果差的问题,本发明提供一种基于钴

‑

硫化钼复合阻燃剂的防火涂料及它们的制备方法,合成的钴

‑

硫化钼复合阻燃剂能够达到炭源、气源、酸源三合一的作用,并且具有更大的比表面积和优异的催化成炭的作用,提高了阻燃效率。

9.2.技术方案

10.为了解决上述问题,本发明所采用的技术方案如下:

11.一种钴

‑

硫化钼复合阻燃剂,包括co

‑

mof和mos2,所述mos2在co

‑

mof上原位形成,制得的mos2嵌入在孔洞中以及与co

2+

离子开放位置结合,形成comos相。

12.本发明中mos2在co

‑

mof上原位形成制备而得,相较于直接将mos2与co

‑

mof混合,本发明的mos2与co

‑

mof中的co

2+

离子开放位置结合,co原子取代在s边形成配位状态,形成comos相,其中,comos相中具有较多数量的空位,特别是s空位较多,增强了材料吸附硫化物等的能力,抑制可燃物溢出,同时还会减少燃烧过程中自由基的产生,从而抑制燃烧。

13.一种上述钴

‑

硫化钼复合阻燃剂的制备方法,包括以下步骤:

14.a、将按比例将可溶性钴盐和有机配体加入到溶剂a中;

15.b、将反应混合物搅拌20~40min,转移到聚四氟乙烯内衬的反应釜中,然后在140℃的烘箱中放置24~36h;所述容器为耐高温的密闭反应容器,可以为反应釜;

16.c、反应结束后,离心得到晶体,将这些晶体用甲醇洗涤四次后,在200~250℃下真空干燥,得到材料a;

17.d、按比例将材料a与可溶性钼盐和硫盐混合,然后与100ml溶剂b混合,在磁力搅拌下将1ml还原剂滴加到混合物中搅拌1小时;

18.所述可溶性钼盐和硫盐包括四硫代钼酸铵和二烷基二硫代磷酸钼,其中,优选的为四硫代钼酸铵,既可提供钼源和硫源,化合物中含有的n

‑

h键增大溶解性,此外,还原剂的加入量为1ml,本发明的发明人通过实验所得,能够达到反应目的的最小量,即达到目的又避免浪费。

19.e、将这些混合物装入有聚四氟乙烯内衬的高压釜中,在180~200℃下加热12~24h,最后,分离出产物,用去离子水冲洗,并在100~150℃下真空干燥,最终得到钴

‑

硫化钼复合阻燃剂。

20.更进一步地,步骤a中,所述可溶性钴盐为六水硝酸钴,还可以为氯化钴和醋酸钴,能提供钴源即可,所述有机配体为2,5

‑

二羟基

‑

1,4

‑

对苯二甲酸,用于和钴源反应生成co

‑

mof材料,其中,六水硝酸钴和2,5

‑

二羟基

‑

1,4

‑

对苯二甲酸的配比为(0.1~0.15):(0.05~

0.08),该比例过大则造成六水硝酸钴的浪费,过小则2,5

‑

二羟基

‑

1,4

‑

对苯二甲酸容易吸附在产物中难以洗涤、分离。

21.更进一步地,步骤a中,所述溶剂a为n,n

‑

二甲基甲酰胺或包括n,n

‑

二甲基甲酰胺的混合溶剂,其中,优选的是3~5ml n,n

‑

二甲基甲酰胺,3~5ml乙醇和3~5ml去离子水的混合溶剂。其中,n,n

‑

二甲基甲酰胺溶解能力较强,本发明的发明人若全部采用n,n

‑

二甲基甲酰胺后下一步的反应产物较少,采用这三种混合溶剂时产物的产率较高,制得的产品效果较好。

22.更进一步地,步骤c中,生成的材料a主要成分是co

‑

mof,宽度2um,长度最长约为10um,如图1所示。其中,以co

‑

mof为mos2成形的模板,提高颗粒分散性,制得的mos2和comos尺寸分布更均匀。

23.更进一步地,步骤d中,所述还原剂为水合肼,还可以为硼氢化钠、l

‑

抗坏血酸,用于还原四硫代钼酸铵;所述可溶性钼盐和硫盐为四硫代钼酸铵,所述溶剂b可以为n,n

‑

二甲基甲酰胺,还可以为n,n

‑

二甲基乙酰胺、二甲基亚砜,选用含有较多n

‑

h键的溶剂,以提高四硫代钼酸铵等反应物的溶解性;所述水合肼、四硫代钼酸和材料a的质量比1000:(40~80):100,选用该比例有利于提取目标产物,也不造成反应物因过量导致的浪费,过量的四硫代钼酸会覆盖在产物表面,降低其作用效果。

24.本发明选用四硫代钼酸铵作为可溶性钼盐和硫盐,相比于二硫化钼,其含有n

‑

h键,钴

‑

mof中也还有n

‑

h键,两者的结合性更好,钴

‑

mof具有多孔结构,并且其表面具有较多的活性位点,可以使硫化钼化合物更好的负载在其表面,钴和硫化钼的结合方式主要是表面附着、吸附。

25.此外,本发明中,如果四硫代钼酸铵过量就会生成单独的mos2,相比较于本发明中的钴

‑

硫化钼复合阻燃剂,其阻燃效率较低,不是本发明的目标产物。

26.本发明的一种防火涂料,包括上述钴

‑

硫化钼复合阻燃剂,包括以下质量份数的组份:环氧树脂80~120份、钴

‑

硫化钼复合阻燃剂2~8份、其他阻燃剂a8~13份、其他阻燃剂b 10~15份、玻璃纤维2~6份、分散剂10~14份、钛白粉2~9份。

27.更进一步地,所述其他阻燃剂a包括聚磷酸铵、三聚氰胺、焦磷酸三聚氰胺、聚磷酸三聚氰胺和三聚氰胺氰尿酸盐的一种或多种,用于提供气源,阻燃剂中的n在热分解过程中生成nh3等气体作为气源。

28.更进一步地,所述其他阻燃剂b包括季戊四醇、聚二季戊四醇六丙烯酸酯、聚二季戊四醇五丙烯酸酯、二聚季戊四醇六羟基硬脂酸酯的一种或多种,其作用在于弥补碳源不足的问题。

29.本发明的一种上述防火涂料的制备方法,其特征在于,包括以下步骤:

30.a、将钴

‑

硫化钼复合阻燃剂与其他阻燃剂a、其他阻燃剂b放入球磨机内,采用10~20mm直径的铬合金钢球,转速200~500转/分钟,球磨时间20~40min,得到阻燃剂混合物;其中,铬合金钢球的直径采用10~20mm,球磨产生的混合物粒度合适,粒度太大相容性差,粒度太小容易黏连。

31.b、将环氧树脂和分散剂加入到反应釜中,边搅拌边加入分散剂和阻燃剂混合物,搅拌30~60min;

32.c、再继续边搅拌边依次加入玻璃纤维和钛白粉,充分混合均匀,得到最终的防火

涂料,玻璃纤维增加韧性,钛白粉作为颜填料。

33.相较于现有技术中酸源、碳酸和气源是三种独立的组分,本发明的三者都集成于有机骨架材料上。

34.本发明中的钴

‑

硫化钼复合阻燃剂,是在co

‑

mof的基础上又利用四硫代钼酸铵和水合肼制得的,制得的产物具有更大的表面积和催化效果,性能更加稳定,热稳定好,并且经测试其催化电流更高。更大比表面积和催化效果有利于遇热燃烧过程中可燃物与复合阻燃剂的接触效果更好,有利于燃烧生成完全的氧化物和成炭。

35.其中,催化电流是催化效果的表现形式,更高催化电流意味着活性位点更多,有利于与氧气结合形成完全燃烧产物。普通的co

‑

mof的比表面积335.4m2/g,本发明的比表面积498.6m2/g,催化电流可用塔费尔斜率表征,普通的co

‑

mof材料的塔费尔斜率为201.4mv/dec,本发明制备co

‑

mof的塔费尔斜率为89.2mv/dec。

36.本发明首先利用六水硝酸钴和2,5

‑

二羟基

‑

1,4

‑

对苯二甲酸的配位作用制备材料a,然后利用co

2+

离子开放位置与四硫代钼酸铵反应,co原子取代在s边,形成comos相,从而制备出钴

‑

硫化钼复合阻燃剂。将其应用于膨胀型防火入料体系可以明显提高其成炭效果和防火性能:在火灾发生时,环氧树脂基材受热分解,产生残炭、可燃气体等,钴

‑

硫化钼复合阻燃剂由于其多孔结构可以吸附产生的可燃气体妨碍其逸散,同时其催化作用可以促进可燃物成炭,保护基材,并在燃烧过程中捕获自由基,减缓燃烧的发生。而且钴

‑

硫化钼复合阻燃剂受热分解成炭,同时分解产生的气体使炭层膨胀,含有的金属元素也具有催化成炭作用,而其中的多孔结构可以产生交联网状结构,增加炭层的稳定性,使其不宜塌孔。此外添加的其他阻燃剂a主要作为补充气源,分解产生的气体使炭层更厚,其他阻燃剂b主要作用炭源,提供更多的成炭物质。最终,在基材表面会形成厚度达、泡孔丰富、结构稳定的炭层结构,起到良好的阻燃作用。

37.3.有益效果

38.相比于现有技术,本发明的有益效果为:

39.(1)本发明的钴

‑

硫化钼复合阻燃剂是在co

‑

mof的基础上合成的硫化钼修饰的有机骨架材料,具有更大的比表面积和催化效果,具有更多活性位点,有利于与氧气结合形成完全燃烧产物;

40.(2)本发明的钴

‑

硫化钼复合阻燃剂具有其多孔结构可以吸附产生的可燃气体妨碍其逸散,同时其催化作用可以促进可燃物成炭,保护基材,并在燃烧过程中捕获自由基,减缓燃烧的发生;

41.(3)本发明钴

‑

硫化钼复合阻燃剂受热分解成炭,同时分解产生的气体使炭层膨胀,多孔结构可以产生交联网状结构,增加炭层的稳定性,使其不宜塌孔;

42.(4)本发明钴

‑

硫化钼复合阻燃剂相较于现有文件中酸源、碳酸和气源是三种独立的组分,本发明的三者都集成于有机骨架材料上;

43.(5)本发明的防火涂料组分间相互配合,起到协同作用,在基材表面会形成厚度达、泡孔丰富、结构稳定的炭层结构,起到良好的阻燃作用。

附图说明

44.以下将结合附图和实施例来对本发明的技术方案作进一步的详细描述,但是应当

知道,这些附图仅是为解释目的而设计的,因此不作为本发明范围的限定。

45.图1为本发明的co

‑

mof结构式。

具体实施方式

46.下文对本发明的示例性实施例的详细描述参考了附图,该附图形成描述的一部分,在该附图中作为示例示出了本发明可实施的示例性实施例。尽管这些示例性实施例被充分详细地描述以使得本领域技术人员能够实施本发明,但应当理解可实现其他实施例且可在不脱离本发明的精神和范围的情况下对本发明作各种改变。下文对本发明的实施例的更详细的描述并不用于限制所要求的本发明的范围,而仅仅为了进行举例说明且不限制对本发明的特点和特征的描述,以提出执行本发明的最佳方式,并足以使得本领域技术人员能够实施本发明。因此,本发明的范围仅由所附权利要求来限定。

47.表1本发明各实施例组分及质量份数

[0048] 环氧树脂钴

‑

硫化钼其他阻燃剂a其他阻燃剂b玻璃纤维分散剂钛白粉实施例180210102102实施例29068156105实施例3120813145148

[0049]

表2本发明各实施例实验参数

[0050]

[0051][0052]

实施例1

[0053]

一种基于钴

‑

硫化钼复合阻燃剂的防火涂料,包括以下质量份数的组分:环氧树脂80份、钴

‑

硫化钼复合阻燃剂2份、其他阻燃剂a 10份、其他阻燃剂b 10份、玻璃纤维2份、分散剂10份、钛白粉2份。

[0054]

所述其他阻燃剂a包括聚磷酸铵、三聚氰胺、焦磷酸三聚氰胺,其中,聚磷酸铵2份、三聚氰胺2份、焦磷酸三聚氰胺6份。

[0055]

所述其他阻燃剂b包括季二聚季戊四醇六羟基硬脂酸酯。

[0056]

所述钴

‑

硫化钼复合阻燃剂的制备方法,包括以下步骤:

[0057]

a、将0.1mmol的六水硝酸钴和0.05mmol的2,5

‑

二羟基

‑

1,4

‑

对苯二甲酸加入到含有4ml n,n

‑

二甲基甲酰胺,3ml乙醇和3ml去离子水的混合溶剂中;

[0058]

b、将反应混合物搅拌20min,转移到聚四氟乙烯内衬的反应釜中,然后在140℃的烘箱中放置24h;

[0059]

c、反应结束后,离心得到晶体,将这些晶体用甲醇洗涤四次后,在200℃下真空干燥,得到材料a;

[0060]

d、将100mg的材料a与40mg的四硫代钼酸铵混合,然后与100ml n,n

‑

二甲基甲酰胺混合,在磁力搅拌下将1ml水合肼滴加到上述混合物中搅拌1小时;

[0061]

e、将这些混合物装入有聚四氟乙烯内衬的高压釜中,在180℃下加热12h。最后,分离出产物,用去离子水冲洗,并在100℃下真空干燥,最终得到钴

‑

硫化钼复合阻燃剂。

[0062]

上述基于钴

‑

硫化钼复合阻燃剂的防火涂料的制备方法,包括以下步骤:

[0063]

a、将钴

‑

硫化钼复合阻燃剂与其他阻燃剂a、其他阻燃剂b放入球磨机内,采用10mm直径的铬合金钢球,转速200转/分钟,球磨时间20min,得到阻燃剂混合物;

[0064]

b、将环氧树脂和分散剂加入到反应釜中,边搅拌边加入分散剂和阻燃剂混合物,搅拌30min;

[0065]

c、再继续边搅拌边加入玻璃纤维和钛白粉,充分混合均匀,得到最终的防火涂料。

[0066]

实施例2

[0067]

一种基于钴

‑

硫化钼复合阻燃剂的防火涂料,包括以下质量份数的组份:环氧树脂90份、钴

‑

硫化钼复合阻燃剂6份、其他阻燃剂a 8份、其他阻燃剂b 15份、玻璃纤维6份、分散剂10份、钛白粉5份。

[0068]

所述其他阻燃剂a包括三聚氰胺氰尿酸盐。

[0069]

所述其他阻燃剂b包括季戊四醇和聚二季戊四醇六丙烯酸酯,其中,季戊四醇4份、聚二季戊四醇六丙烯酸酯4份。

[0070]

所述钴

‑

硫化钼复合阻燃剂的制备方法,包括以下步骤:

[0071]

a、将0.13mmol的六水硝酸钴和0.06mmol的2,5

‑

二羟基

‑

1,4

‑

对苯二甲酸加入到含有5ml n,n

‑

二甲基甲酰胺,5ml乙醇和5ml去离子水的混合溶剂中;

[0072]

b、将反应混合物搅拌25min,转移到聚四氟乙烯内衬的反应釜中,然后在140℃的烘箱中放置30h;

[0073]

c、反应结束后,离心得到晶体,将这些晶体用甲醇洗涤四次后,在250℃下真空干燥,得到材料a;

[0074]

d、将100mg的材料a与60mg的四硫代钼酸铵混合,然后与100ml n,n

‑

二甲基甲酰胺混合,在磁力搅拌下将1ml水合肼滴加到上述混合物中搅拌1小时;

[0075]

e、将这些混合物装入有聚四氟乙烯内衬的高压釜中,在200℃下加热12h。最后,分离出产物,用去离子水冲洗,并在150℃下真空干燥,最终得到钴

‑

硫化钼复合阻燃剂。

[0076]

上述基于钴

‑

硫化钼复合阻燃剂的防火涂料的制备方法,包括以下步骤:

[0077]

a、将钴

‑

硫化钼复合阻燃剂与其他阻燃剂a、其他阻燃剂b放入球磨机内,采用15mm直径的铬合金钢球,转速400转/分钟,球磨时间30min,得到阻燃剂混合物;

[0078]

b、将环氧树脂和分散剂加入到反应釜中,边搅拌边加入分散剂和阻燃剂混合物,搅拌50min;

[0079]

c、再继续边搅拌边加入玻璃纤维和钛白粉,充分混合均匀,得到最终的防火涂料。

[0080]

实施例3

[0081]

一种基于钴

‑

硫化钼复合阻燃剂的防火涂料,包括以下质量份数的组份:环氧树脂120份、钴

‑

硫化钼复合阻燃剂8份、其他阻燃剂a13份、其他阻燃剂b 14份、玻璃纤维5份、分散剂14份、钛白粉8份。

[0082]

所述其他阻燃剂a包括聚磷酸铵、三聚氰胺、焦磷酸三聚氰胺和聚磷酸三聚氰胺,其中,磷酸铵5份、三聚氰胺5份、焦磷酸三聚氰胺1份、聚磷酸三聚氰胺2份。

[0083]

所述其他阻燃剂b包括季戊四醇、聚二季戊四醇六丙烯酸酯和聚二季戊四醇五丙烯酸酯,其中,季戊四醇4份、聚二季戊四醇六丙烯酸酯4份、聚二季戊四醇五丙烯酸酯6份。

[0084]

所述钴

‑

硫化钼复合阻燃剂的制备方法,包括以下步骤:

[0085]

a、将0.13mmol的六水硝酸钴和0.07mmol的2,5

‑

二羟基

‑

1,4

‑

对苯二甲酸加入到含有3ml n,n

‑

二甲基甲酰胺,5ml乙醇和4ml去离子水的混合溶剂中;

[0086]

b、将反应混合物搅拌30min,转移到聚四氟乙烯内衬的反应釜中,然后在140℃的烘箱中放置36h;

[0087]

c、反应结束后,离心得到晶体,将这些晶体用甲醇洗涤四次后,在250℃下真空干燥,得到材料a;

[0088]

d、将100mg的材料a与80mg的四硫代钼酸铵混合,然后与100ml n,n

‑

二甲基甲酰胺混合,在磁力搅拌下将1ml水合肼滴加到上述混合物中搅拌1小时;

[0089]

e、将这些混合物装入有聚四氟乙烯内衬的高压釜中,在200℃下加热24h。最后,分离出产物,用去离子水冲洗,并在130℃下真空干燥,最终得到钴

‑

硫化钼复合阻燃剂。

[0090]

上述基于钴

‑

硫化钼复合阻燃剂的防火涂料的制备方法,包括以下步骤:

[0091]

a、将钴

‑

硫化钼复合阻燃剂与其他阻燃剂a、其他阻燃剂b放入球磨机内,采用20mm直径的铬合金钢球,转速300转/分钟,球磨时间40min,得到阻燃剂混合物;

[0092]

b、将环氧树脂和分散剂加入到反应釜中,边搅拌边加入分散剂和阻燃剂混合物,搅拌60min;

[0093]

c、再继续边搅拌边加入玻璃纤维和钛白粉,充分混合均匀,得到最终的防火涂料。

[0094]

以无钴

‑

硫化钼复合阻燃剂情况下制备的防火涂料作为对比例,将其各项参数的检测结果与实施例1

‑

3制备的防火涂料的各项参数的检测结果进行对比,其中,最大热释放速率依据stm d7309

‑

19a《用微燃烧量热仪测定塑料和其他固体材料的易燃特性用标准试验方法》;分解残渣比例依据gb/t 27762

‑

2011《热重分析仪质量示值校准的试验方法》;漆膜附着力依据gb/t 5210

‑

2006《色漆和清漆拉开法附着力试验》;炭化体积依据iso 5660

‑

1:2002《热释放量

‑

锥形量热仪测试方法》,检测结果如表1所示:

[0095]

表1对比例和实验例1

‑

3的防火涂料的各项参数检测结果

[0096][0097][0098]

由表1可知,实施例1

‑

3制备的涂料漆膜附着力的检测数据均大于对比例,实施例1

‑

3制备的涂料的最大热释放速率和炭化体积的检测数据均小于对比例,实施例1

‑

3制备的涂料的分解残渣比例的检测数据均大于对比例,可知,本发明制备的防火涂料的防火阻燃效果优于国家标准和行业标准,防火阻燃效果更好。

[0099]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1