一种耐磨耐腐蚀超疏水复合涂层及其制备方法

1.本发明属于超疏水材料技术领域,具体涉及一种耐磨耐腐蚀超疏水复合涂层及其制备方法。

背景技术:

[0002]“超疏水”是指水滴在固体表面的接触角大于150

°

且滚动角小于10

°

的润湿性现象,超疏水涂层由于其广泛的应用前景,近年来引起了极大的关注,但超疏水涂层普遍存在着机械稳定性差、制备工艺复杂和耐腐蚀性能差的问题。

[0003]

cn111117384a公布了一种高机械强度耐磨耐腐蚀的超疏水涂层材料的制备方法,虽然制得的涂层兼具耐磨性和耐腐蚀性,但操作较繁琐,且制备涂层时引入氟元素、溶剂为丙酮,具有毒性不够环保。cn111171648a公布了一种耐磨超疏水涂层的制备方法,该方法是将超疏水二氧化硅、丙烯酸酯共聚物、醇类溶剂混合均匀后喷涂在基材上,过程简单易控,涂层基材适应性好、耐摩擦、附着力强、使用寿命长,对环境友好,但并未对涂层的耐腐蚀性做出评估。

技术实现要素:

[0004]

本发明的目的在于提供一种高耐磨耐腐蚀超疏水复合涂层及其制备方法,所制备的涂层具有优异的超疏水性和耐磨性,并且具备良好的耐盐水腐蚀性。采用喷涂的涂覆工艺,操作简单易于实现大规模生产应用。

[0005]

为实现上述目的,本发明采用如下技术方案:将硅烷偶联剂kh

‑

560功能化改性的疏水云母

‑

二氧化硅复合粉体、环氧树脂和乙酸乙酯混合均匀,得到环氧树脂/云母

‑

二氧化硅溶胶,然后喷涂在基材上,80℃下固化2h得到耐磨耐腐蚀超疏水复合涂层。涂层表面的水接触角为155

°

~160

°

,滚动角为2

°

~4

°

,在2000pa的压强下沿直线在320目的sic砂纸上摩擦2000cm后的接触角为148.3

°

,在3.5wt%nacl溶液中浸泡30天仍保持表面疏水,接触角为146.0

°

。

[0006]

上述耐磨耐腐蚀超疏水复合涂层的制备方法包括以下步骤:1)将疏水性纳米二氧化硅与疏水改性的云母粉分散在硅烷偶联剂kh

‑

560的乙醇溶液中,超声10min再搅拌1h后,烘干制得硅烷偶联剂kh

‑

560功能化改性的云母

‑

二氧化硅复合粉体;2)在环氧树脂e

‑

51与乙酸乙酯的混合溶液中加入步骤1)制得的kh

‑

560功能化改性的云母

‑

二氧化硅复合粉体,超声10min后在25℃下搅拌1h,得到环氧树脂/云母

‑

二氧化硅溶胶;3)在步骤2)制得的环氧树脂/云母

‑

二氧化硅溶胶中加入固化剂t31搅拌10min后在基底上进行喷涂,在80℃下固化2h得到云母

‑

二氧化硅/环氧树脂耐磨耐腐蚀超疏水复合涂层。

[0007]

步骤1)中所述的疏水性纳米二氧化硅的合成步骤为:合成原料摩尔配比为:正硅

酸乙酯: 无水乙醇: 氨水: 去离子水:甲基三乙氧基硅烷= 1 : 30 : x : 1 : y,其中,4.5≤x≤5.3, 0.5≤y≤0.75;将正硅酸乙酯与无水乙醇在60℃下回流搅拌10min,滴加去离子水与氨水的混合溶液,在60℃下回流搅拌10min,逐滴加入甲基三乙氧基硅烷,在60℃下回流搅拌2h,室温陈化24h,60℃干燥2天,得到疏水性纳米二氧化硅。

[0008]

步骤1)所述的疏水改性的云母粉的合成步骤为:将150目云母粉、甲基三甲氧基硅烷和氨水放在密闭容器中,于70℃下进行气相沉积1h,得到疏水改性的云母粉;所述的云母粉、甲基三甲氧基硅烷与氨水的质量比为4:1:2。

[0009]

步骤1)中疏水性纳米二氧化硅与疏水改性的云母粉的质量比为3:1;硅烷偶联剂kh

‑

560与乙醇的质量比为5:100;粉体与溶剂的质量比为1:1。

[0010]

环氧树脂e

‑

51与乙酸乙酯的质量比为5:18,环氧树脂e

‑

51与固化剂t

‑

31的质量比为2:1。

[0011]

本发明的有益效果在于:本发明的方法简单、绿色环保、成本低廉,易于实现大规模生产应用。所制得的超疏水涂层同时兼具优异的超疏水性、耐磨性能和耐腐蚀性能,涂层表面的水接触角为155

°

~160

°

,滚动角为2

°

~4

°

,在2000pa的压强下沿直线在320目的sic砂纸上摩擦2000cm后的接触角为148

°

,在3.5wt%nacl溶液中浸泡30天仍保持表面疏水,接触角可达146

°

。

附图说明

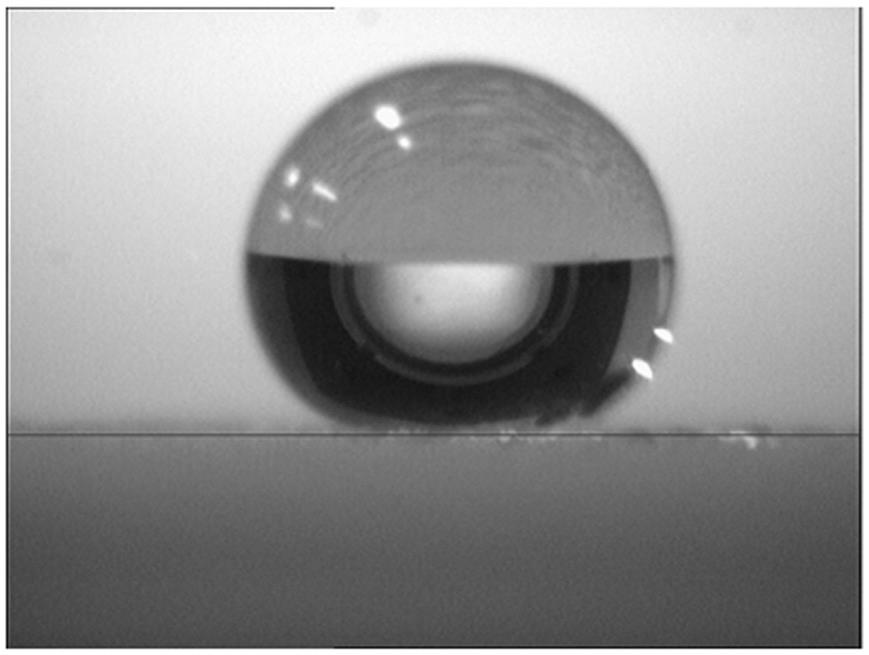

[0012]

图1为实施例1所得耐磨耐腐蚀超疏水复合涂层表面水接触角状态图。

[0013]

图2为实施例1所得耐磨耐腐蚀超疏水复合涂层的扫描电子显微镜(sem)照片。

[0014]

图3是实施例1云母粉、疏水改性云母粉以及kh

‑

560功能化改性云母

‑

二氧化硅复合粉体的红外光谱图。

[0015]

图4为实施例1所得耐磨耐腐蚀超疏水复合涂层接触角随摩擦距离变化图。

[0016]

图5为实施例1所得耐磨耐腐蚀超疏水复合涂层在3.5wt% nacl溶液中浸泡30天后的表面水接触角状态图。

具体实施方式

[0017]

为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

[0018]

实施例1(1)将12.4ml 正硅酸四乙酯与97.2ml 无水乙醇置于三口烧瓶中并在60℃下回流搅拌10min,之后取1ml水和11.8ml的氨水混合均匀,将混合液以1秒一滴的速度逐滴加入到三口烧瓶中,滴加完毕在60℃下回流搅拌10min之后取9.5 ml 的甲基三乙氧基硅烷逐滴加入三口烧瓶中,在60℃下再回流搅拌2h。搅拌完毕后,将溶液密封后置于室温环境下静置24h,而后将得到的溶液放置60℃的烘箱中干燥2天,得到表面疏水改性的纳米二氧化硅粉体。

[0019]

(2)将2g云母粉、0.5g甲基三甲氧基硅烷和0.1g氨水放在密闭容器中,放入70℃烘箱里进行气相沉积,得到疏水改性的云母粉。

[0020]

(3)将0.75g疏水二氧化硅和0.25g疏水云母粉分散在等质量的5%质量分数的kh

‑

560乙醇溶液中,超声10min再搅拌1h后,烘干制得硅烷偶联剂kh

‑

560功能化改性的云母

‑

二氧化硅复合粉体。

[0021]

(4)在0.25g环氧树脂e

‑

51与1ml乙酸乙酯的混合溶液中加入步骤(3)中所制得的kh

‑

560功能化改性的云母

‑

二氧化硅复合粉体,超声10min后在25℃下搅拌1h,得到环氧树脂/云母

‑

二氧化硅溶胶。

[0022]

(5)在步骤(4)中的环氧树脂/云母

‑

二氧化硅溶胶中加入0.125g固化剂t31搅拌10min后在玻璃基底上进行喷涂,在80℃下固化2h,得到耐磨耐腐蚀超疏水复合涂层。

[0023]

将实施例1所得的粉体与涂层进行表征,图1为涂层表面某个点的接触角状态图,该处的静态接触角为154.5

°

,测得涂层的滚动角为3.5

°

。图2为涂层表面的扫描电子显微镜(sem)照片,从照片中可以看出环氧树脂将疏水二氧化硅和云母颗粒较好地粘结在一起,并在基材表面上形成较致密的涂层。涂层表面具有微米

‑

纳米粗糙结构,喷涂过程中气流使胶液中的部分纳米二氧化硅团聚,形成近似于球形的微米团聚体,同时也可观察到基材表面被涂层完全覆盖,这使得涂层的耐磨性和耐腐蚀性得到改善。图3为云母粉、疏水改性云母粉以及kh

‑

560功能化改性云母

‑

二氧化硅复合粉体的红外光谱图,疏水改性后的云母粉样品有1274 cm

‑1处的si

‑

ch3中c

‑

h的吸收振动形成的吸收峰,证明甲基基团成功接枝到了云母粉表面。kh

‑

560改性的疏水云母粉

‑

二氧化硅在1274cm

‑1处峰的强度要比改性云母粉大得多,说明kh

‑

560对云母粉成功进行功能化改性。kh

‑

560改性后的云母

‑

二氧化硅样品在2980 cm

‑1有对应于

‑

ch3反对称伸缩振动的吸收峰,进一步表明kh

‑

560已成功对疏水云母

‑

二氧化硅颗粒进行功能化改性。图4为耐磨耐腐蚀超疏水复合涂层表面接触角与摩擦距离的关系图,将涂有超疏水涂层的载玻片(2.5cm

×

6cm)置于320目的sic砂纸上,涂层面朝下,再将200g的砝码置于载玻片上,然后用镊子将载玻片向前直线推进10cm后,将载玻片顺时针旋转90

°

,再向前直线推进10cm,每摩擦100cm测量一次涂层的接触角。结果如图所示,当磨损距离为1900cm时涂层表面的接触角为150

°

,仍能保持超疏水性。涂层在3.5wt%nacl溶液中浸泡30天后表面接触角为146.0

°

,仍保持疏水性。

[0024]

实施例2(未使用kh

‑

560功能化改性剂)(1)疏水改性的纳米二氧化硅粉体和云母粉的制备方法与实施例1相同。

[0025]

(2)在0.25g环氧树脂e

‑

51与1ml乙酸乙酯的混合溶液中加入0.15g疏水二氧化硅和0.05g疏水云母粉,超声10min后在25℃下搅拌1h,得到环氧树脂/云母

‑

二氧化硅溶胶。

[0026]

(3)在步骤(2)中的环氧树脂/云母

‑

二氧化硅溶胶中加入0.125g固化剂t31搅拌10min后在玻璃基底上进行喷涂,在80℃下固化2h,得到耐磨耐腐蚀超疏水涂层。

[0027]

该实施例制备出来的涂层的平均水接触角为155

°

,滚动角为3.8

°

。通过砂纸磨损实验测得涂层的耐磨损距离为1400cm,在3.5wt%nacl溶液中浸泡15天后表面仍保持疏水性。与实施例1对比,使用硅烷偶联剂kh

‑

560功能化改性的涂层的耐磨性和耐盐水腐蚀性得到明显的改善。

[0028]

实施例3(1)疏水改性的纳米二氧化硅粉体的制备方法与实施例1相同。

[0029]

(2)将0.25g环氧树脂e

‑

51与1ml乙酸乙酯混合均匀后加入0.20g疏水二氧化硅粉体,超声10min后在25℃下搅拌1h,得到环氧树脂/二氧化硅溶胶。

[0030]

(3)在步骤(2)中的环氧树脂/二氧化硅溶胶中加入0.125g固化剂t31搅拌10min后

在玻璃基底上进行喷涂,在80℃下固化2h,得到超疏水涂层。

[0031]

该实施例制备出来的涂层的平均水接触角为152.29

°

,滚动角为3.5

°

。通过砂纸磨损实验测得涂层的耐磨损距离为300cm,在3.5wt%nacl溶液中浸泡5天后表面就被浸润失去超疏水性。

[0032]

对比实施例2、3,二氧化硅制备的超疏水涂层的耐磨性和耐盐水腐蚀性较差,复合层片状云母粉的超疏水涂层的耐磨性和耐盐水腐蚀性有明显的提高。

[0033]

实施例4(1)疏水改性的纳米二氧化硅粉体的制备方法与实施例1相同。

[0034]

(2)将1g 疏水二氧化硅粉体分散在等质量的5%质量分数的kh

‑

560乙醇溶液中,超声10min再搅拌1h后,烘干制得硅烷偶联剂kh

‑

560改性的二氧化硅粉体。

[0035]

(3)将0.25g环氧树脂e

‑

51与1ml乙酸乙酯混合均匀后加入0.20g kh

‑

560改性二氧化硅粉体,超声10min后在25℃下搅拌1h,得到环氧树脂/二氧化硅溶胶。

[0036]

(4)在步骤(3)中的环氧树脂/二氧化硅溶胶中加入0.125g固化剂t31搅拌10min后在玻璃基底上进行喷涂,在80℃下固化2h,得到耐磨耐腐蚀超疏水涂层。

[0037]

该实施例制备出来的涂层的平均水接触角为151.45

°

,滚动角为4.0

°

。测得耐磨损距离为1000cm,在3.5wt%nacl溶液中浸泡30天后表面仍保持润湿性。

[0038]

对比实施例3、4,使用硅烷偶联剂kh

‑

560功能化改性的涂层的耐磨性和耐盐水腐蚀性相比于未功能化改性的涂层有明显地提高。

[0039]

以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1