一种电子元器件固定用阻燃型双组分聚氨酯胶及制备方法与流程

1.本技术涉及双组分聚氨酯粘结胶领域,特别涉及一种电子元器件固定用阻燃型双组分聚氨酯胶及制备方法。

背景技术:

2.目前大多以传统的单组分有机硅密封胶固定电子元器件,通过湿气固化将元器件和印刷电路板(pcb)面实现辅助固定,起到减震和增强作用,降低因振动跌落导致的元器件焊点失效。随着新能源汽车的快速发展,用于车载pcb和动力电池pcb的电子线路板越来越多,对元器件固定的抗震强度要求更高,传统的有机硅密封胶的强度和减震效果无法满足要求,同时汽车使用寿命长,硅油的潜在析出污染风险受到关注,单组分有机硅密封胶体系固化速度偏慢,定位时间偏长,影响生产效率。

3.聚氨酯具有高强高韧性的特点,应用在车载电子元器件固定上具有明显优势。然而pcb材质和电子元器件材质的多样性要求聚氨酯胶粘接满足广泛性,另外电子元器件的固定应符合ul94 v

‑

0级阻燃测试、满足reach和rohs环保要求、能长期在

‑

50℃

‑

125℃温度范围内使用而不失效。传统的聚氨酯胶无法满足以上要求。因此,有必要提供一种符合阻燃测试、耐高低温的聚氨酯胶。

技术实现要素:

4.本技术实施例提供一种电子元器件固定用阻燃型双组分聚氨酯胶,该聚氨酯胶不仅满足ul94 v

‑

0级阻燃测试、reach和rohs环保要求,而且能够长期在

‑

50℃

‑

125℃温度范围内使用。

5.第一方面,本技术提供了一种电子元器件固定用阻燃型双组分聚氨酯胶,包括a组分和b组分,其中:

6.按质量百分比计,所述a组分包括:10%~20%端羟基氢化聚丁二烯,10%~20%端羟基聚丁二烯

‑

丙烯腈,4%~8%双酚a聚醚多元醇,2%~6%二丙二醇,10%~20%磷酸酯增塑剂,0.2%~0.4%光稳定剂,0.1%~0.3%紫外线吸收剂,0.2%~0.4%抗氧剂,35%~45%氢氧化铝,3%~6%3a分子筛活化粉和0.1%~0.2%催化剂;

7.按质量百分比计,所述b组分包括:30%~45%异氰酸酯封端聚氨酯预聚物,10%~15%多苯基多亚甲基多异氰酸酯,10%~15%磷酸酯增塑剂,0.3%~0.6%硅烷偶联剂和30%~45%氢氧化铝。

8.一些实施例中,所述a组分中的端羟基氢化聚丁二烯由端羟基聚丁二烯催化加氢制得,其羟值为31.5mgkoh/g~60mgkoh/g。

9.一些实施例中,所述a组分中的端羟基聚丁二烯

‑

丙烯腈由聚丁二烯和丙烯腈共聚得到,端羟基聚丁二烯

‑

丙烯腈中丙烯腈的质量含量为5%~15%。

10.一些实施例中,所述a组分中的双酚a聚醚多元醇由双酚a和环氧丙烷制备得到,其羟值为220mgkoh/g~350mgkoh/g。

11.一些实施例中,所述a组分中的磷酸酯增塑剂为异丙基化三苯基磷酸酯(ippp)、磷酸甲苯二苯酯(cdp)的一种或两种的混合。

12.一些实施例中,所述a组分中的光稳定剂选用位阻胺光稳定剂。一些优选实施例中,所述位阻胺光稳定剂为双(1,2,2,6,6

‑

五甲基

‑4‑

哌啶)癸二酸酯与1

‑

甲基

‑8‑

(1,2,2,6,6

‑

五甲基

‑4‑

哌啶)癸二酸酯的混合物、聚丁二酸(4

‑

羟基

‑

2,2,6,6

‑

四甲基

‑1‑

哌啶乙醇)酯中的任一种。

13.一些实施例中,所述a组分中的紫外线吸收剂选用苯并三唑类紫外线吸收剂。一些优选实施例中,所述苯并三唑类紫外线吸收剂为2'

‑

(2'

‑

羟基

‑

3'

‑

叔丁基

‑

5'

‑

甲基苯基)

‑5‑

氯苯并三唑、2

‑

[2

‑

羟基

‑

3,5

‑

二(1,1

‑

二甲基丙基苯基)]

‑

2h

‑

苯并三唑、2

‑

(2h

‑

苯并三唑

‑2‑

基)

‑6‑

十二烷基

‑4‑

甲酚中的任一种。

[0014]

一些实施例中,所述a组分中的抗氧剂选用位阻酚类抗氧剂。一些优选实施例中,所述位阻酚类抗氧剂为四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸正十八碳醇酯、β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸异辛醇酯中的任一种。

[0015]

一些实施例中,所述a组分中的催化剂选用有机铋类催化剂。一些优选实施例中,所述有机铋类催化剂为异辛酸铋。

[0016]

一些实施例中,所述b组分中的异氰酸酯封端聚氨酯预聚物由液化mdi、端羟基氢化聚丁二烯和磷酸酯增塑剂反应得到,异氰酸酯封端聚氨酯预聚物中nco的质量含量为8.0%~12.0%;其中制备异氰酸酯封端聚氨酯预聚物采用的磷酸酯增塑剂为异丙基化三苯基磷酸酯(ippp)、间苯二酚双(二苯基磷酸酯)(rdp)中的任一种或两种的混合。

[0017]

一些实施例中,所述b组分中的磷酸酯增塑剂为异丙基化三苯基磷酸酯(ippp)、间苯二酚双(二苯基磷酸酯)(rdp)中的任一种或两种的混合。

[0018]

一些实施例中,所述b组分中的硅烷偶联剂选用环氧基硅烷偶联剂。

[0019]

第二方面,本技术还提供了上述电子元器件固定用阻燃型双组分聚氨酯胶的制备方法,包括以下步骤:

[0020]

制备a组分:在环境温度5~25℃、湿度低于50%的条件下,将端羟基氢化聚丁二烯、端羟基聚丁二烯

‑

丙烯腈、双酚a聚醚多元醇、二丙二醇、磷酸酯增塑剂、光稳定剂、紫外线吸收剂、抗氧剂加入搅拌机中分散10min,之后加入预先干燥的氢氧化铝粉和3a分子筛活化粉,在真空度低于

‑

0.095mpa的条件下分散15min,氮气解压后加入催化剂,在真空度低于

‑

0.095mpa的条件下分散10min,出料,即得到a组份;

[0021]

制备b组分:在环境温度5~25℃、湿度低于50%的条件下,将异氰酸酯封端聚氨酯预聚物、多苯基多亚甲基多异氰酸酯、磷酸酯增塑剂和硅烷偶联剂加入搅拌机中分散10min,之后加入氢氧化铝粉,在真空度低于

‑

0.095mpa的条件下分散15min,出料,即得b组分;

[0022]

混合:将a组分和b组分按照体积比1:1混合,即得到双组分聚氨酯胶。

[0023]

本技术提供的双组份聚氨酯胶可用于电子元器件在印刷电路板(pcb)的辅助固定粘接,减少因振动等导致元器件变形脱落现象的发生。

[0024]

本技术通过在聚氨酯材料中引入端羟基氢化聚丁二烯和端羟基聚丁二烯

‑

丙烯腈,可以实现对金属和非金属材料的广泛粘接,同时通过加入位阻胺光稳定剂、紫外线吸收

剂和位阻酚类抗氧剂进一步提高聚氨酯的耐高低温性能;通过磷酸酯增塑剂和氢氧化铝的复合搭配,实现了阻燃效果;利用有机铋类催化剂作为固化速度调节剂,相对传统有机锡催化剂,明显改善了聚氨酯胶的耐热性。

[0025]

本技术提供的技术方案带来的有益效果包括:本技术通过耐热性树脂和助剂的选择搭配实现了聚氨酯胶在

‑

50℃

‑

125℃温度范围内的应用,该聚氨酯胶的阻燃级别达到ul v

‑

0级,对电路板及元器件的基材铝和pc材料、abs材料、pet材料等具有优异的粘接匹配性。

附图说明

[0026]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0027]

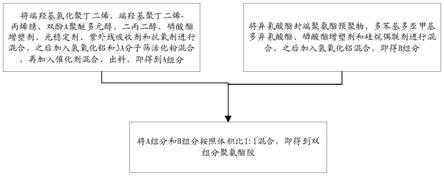

图1为本技术实施例提供的电子元器件固定用阻燃型双组分聚氨酯胶的制备方法的流程示意图。

具体实施方式

[0028]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0029]

本技术实施例提供了一种电子元器件固定用阻燃型双组分聚氨酯胶,其能解决现有的聚氨酯胶无法满足多种基材的粘接匹配性问题。

[0030]

本技术实施例提供一种电子元器件固定用阻燃型双组分聚氨酯胶,包括a组分和b组分,其中:

[0031]

按质量百分比计,a组分包括:10%~20%端羟基氢化聚丁二烯,10%~20%端羟基聚丁二烯

‑

丙烯腈(htbn),4%~8%双酚a聚醚多元醇,2%~6%二丙二醇,10%~20%磷酸酯增塑剂,0.2%~0.4%光稳定剂,0.1%~0.3%紫外线吸收剂,0.2%~0.4%抗氧剂,35%~45%氢氧化铝,3%~6%3a分子筛活化粉和0.1%~0.2%催化剂;

[0032]

按质量百分比计,b组分包括:30%~45%异氰酸酯封端聚氨酯预聚物,10%~15%多苯基多亚甲基多异氰酸酯(papi),10%~15%磷酸酯增塑剂,0.3%~0.6%硅烷偶联剂和30%~45%氢氧化铝。

[0033]

a组分中:端羟基氢化聚丁二烯由端羟基聚丁二烯催化加氢制得,其羟值为31.5mgkoh/g~60mgkoh/g;端羟基聚丁二烯

‑

丙烯腈由聚丁二烯和丙烯腈共聚得到,端羟基聚丁二烯

‑

丙烯腈中丙烯腈的质量含量为5%~15%;双酚a聚醚多元醇由双酚a和环氧丙烷制备得到,其羟值为220mgkoh/g~350mgkoh/g;磷酸酯增塑剂为异丙基化三苯基磷酸酯(ippp)、磷酸甲苯二苯酯(cdp)的一种或两种的混合;光稳定剂选用位阻胺光稳定剂,位阻胺光稳定剂为双(1,2,2,6,6

‑

五甲基

‑4‑

哌啶)癸二酸酯与1

‑

甲基

‑8‑

(1,2,2,6,6

‑

五甲基

‑4‑

哌啶)癸二酸酯的混合物、聚丁二酸(4

‑

羟基

‑

2,2,6,6

‑

四甲基

‑1‑

哌啶乙醇)酯中的任一种;紫外线吸收剂选用苯并三唑类紫外线吸收剂,苯并三唑类紫外线吸收剂为2'

‑

(2'

‑

羟

基

‑

3'

‑

叔丁基

‑

5'

‑

甲基苯基)

‑5‑

氯苯并三唑、2

‑

[2

‑

羟基

‑

3,5

‑

二(1,1

‑

二甲基丙基苯基)]

‑

2h

‑

苯并三唑、2

‑

(2h

‑

苯并三唑

‑2‑

基)

‑6‑

十二烷基

‑4‑

甲酚中的任一种;抗氧剂选用位阻酚类抗氧剂,位阻酚类抗氧剂为四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯、β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸正十八碳醇酯、β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸异辛醇酯中的任一种;催化剂选用有机铋类催化剂,有机铋类催化剂为异辛酸铋。

[0034]

b组分中:异氰酸酯封端聚氨酯预聚物由液化mdi、端羟基氢化聚丁二烯和磷酸酯增塑剂反应得到,异氰酸酯封端聚氨酯预聚物中nco的质量含量为8.0%~12.0%;磷酸酯增塑剂为异丙基化三苯基磷酸酯(ippp)、间苯二酚双(二苯基磷酸酯)(rdp)中的任一种或两种的混合;硅烷偶联剂选用环氧基硅烷偶联剂。

[0035]

b组分中的异氰酸酯封端聚氨酯预聚物的制备过程为:将端羟基氢化聚丁二烯在120℃和低于

‑

0.098mpa的压力下真空脱水至无气泡,冷却降温至50℃以下,加入液化mdi和磷酸酯增塑剂混合均匀,在干燥氮气保护下,在70℃

‑

75℃的条件下反应,每隔30min取样测试nco含量,当nco含量达到8.0wt%~12.0wt%且保持稳定时,降温出料;制备过程中采用的磷酸酯增塑剂为异丙基化三苯基磷酸酯(ippp)、间苯二酚双(二苯基磷酸酯)(rdp)中的任一种或两种的混合。

[0036]

参考图1,本技术实施例还提供了上述电子元器件固定用阻燃型双组分聚氨酯胶的制备方法,包括以下步骤:

[0037]

制备a组分:按质量百分比计,在环境温度5~25℃、湿度低于50%的条件下,称取10%~20%端羟基氢化聚丁二烯、10%~20%端羟基聚丁二烯

‑

丙烯腈(htbn)、4%~8%双酚a聚醚多元醇、2%~6%二丙二醇、10%~20%磷酸酯增塑剂、0.2%~0.4%光稳定剂、0.1%~0.3%紫外线吸收剂、0.2%~0.4%抗氧剂加入搅拌机中分散10min,之后加入3%~6%3a分子筛活化粉和35%~45%预先干燥的氢氧化铝粉,在真空度低于

‑

0.095mpa的条件下分散15min,氮气解压后加入0.1%~0.2%催化剂,在真空度低于

‑

0.095mpa下分散10min,出料,密封保存;

[0038]

制备b组分:按质量百分比计,在环境温度5~25℃、湿度低于50%的条件下,称取30%~45%异氰酸酯封端聚氨酯预聚物、10%~15%多苯基多亚甲基多异氰酸酯(papi)、10%~15%磷酸酯增塑剂、0.3%~0.6%硅烷偶联剂加入搅拌机中分散10min,之后加入30%~45%氢氧化铝粉,在真空度低于

‑

0.095mpa的条件下分散15min,出料,密封保存;

[0039]

混合:将a组分和b组分按照体积比1:1混合实现固化,即得到双组分聚氨酯胶。

[0040]

下面结合实施例和对比例对本技术提供的电子元器件固定用阻燃型双组分聚氨酯胶及其制备方法进行详细说明。

[0041]

原料说明:

[0042]

端羟基氢化聚丁二烯:hlbh

‑

p 2000,购自cray vally公司;

[0043]

液化mdi:cdmdi

‑

100l,购自万华化学;

[0044]

端羟基聚丁二烯

‑

丙烯腈(htbn):ⅱ型,购自山东齐龙;

[0045]

异辛酸铋:bicat 8124,购自美国领先化学;

[0046]

光稳定剂:tinuvin 292,购自巴斯夫;

[0047]

紫外线吸收剂:tinuvin 571,购自巴斯夫;

[0048]

抗氧剂:irganox 1135,购自巴斯夫;

[0049]

双酚a聚醚多元醇:dianol 320,购自赛比克;

[0050]

papi异氰酸酯:pm200,购自万华化学;

[0051]

环氧基硅烷偶联剂:a

‑

187,购自美国迈图;

[0052]

氢氧化铝粉预处理:对氢氧化铝粉进行预先干燥处理,具体过程为:在130

‑

140℃的条件下干燥8h以上,冷却后通氮气密封备用;

[0053]

b组分中nco封端的聚碳酸亚丙酯多元醇预聚物(以下简称pp

‑

1预聚物)通过以下过程制备:称取450g端羟基氢化聚丁二烯加入四口烧瓶中,再加入150gippp增塑剂,加热至120℃,在真空压力低于

‑

0.098mpa的条件下抽真空脱水,直至无气泡冒出,停止脱水,降温冷却至50℃以下,加入400g液化mdi,氮气保护氛围下搅拌,在70

‑

75℃的条件下反应1

‑

3h,测nco含量为9.5wt%,出料,充氮气密封保存待用。

[0054]

实施例1:

[0055]

本技术的实施例1提供了一种电子元器件固定用阻燃型双组分聚氨酯胶的制备方法,包括以下步骤:

[0056]

制备a组分:按质量份计,在环境温度5~25℃、湿度低于50%的条件下,称取14份端羟基氢化聚丁二烯、14份端羟基聚丁二烯

‑

丙烯腈、6份双酚a聚醚多元醇、5份二丙二醇、15份ippp增塑剂、0.3份光稳定剂tinuvin 292、0.3份紫外线吸收剂tinuvin 571、0.2份抗氧剂irganox 1135加入搅拌机中分散10min,之后加入41.5份氢氧化铝粉和3.5份3a分子筛活化粉,在真空度低于

‑

0.095mpa的条件下分散15min,氮气解压后加入0.2份异辛酸铋,在真空度低于

‑

0.095mpa下分散10min,出料,密封保存;

[0057]

制备b组分:按质量份计,在环境温度5~25℃、湿度低于50%的条件下,称取35份pp

‑

1预聚物、10份papi异氰酸酯、13份ippp增塑剂和0.4份环氧基硅烷偶联剂加入搅拌机中分散10min,之后加入41.6份氢氧化铝粉,在真空度低于

‑

0.095mpa的条件下分散15min,出料,密封保存;

[0058]

混合:在温度23℃、相对湿度50%的条件下,将a组分和b组分按照体积比1:1加入混合器中混合,得到双组分聚氨酯胶。

[0059]

实施例2:

[0060]

本技术的实施例2提供了一种电子元器件固定用阻燃型双组分聚氨酯胶的制备方法,包括以下步骤:

[0061]

制备a组分:按质量份计,在环境温度5~25℃、湿度低于50%的条件下,称取10份端羟基氢化聚丁二烯、18份端羟基聚丁二烯

‑

丙烯腈、6份双酚a聚醚多元醇、5份二丙二醇、15份ippp增塑剂、0.3份光稳定剂tinuvin 292、0.3份紫外线吸收剂tinuvin 571、0.2份抗氧剂irganox 1135加入搅拌机中分散10min,之后加入41.5份氢氧化铝粉和3.5份3a分子筛活化粉,在真空度低于

‑

0.095mpa的条件下分散15min,氮气解压后加入0.2份异辛酸铋,在真空度低于

‑

0.095mpa下分散10min,出料,密封保存;

[0062]

制备b组分:b组分的制备同实施例1;

[0063]

混合:在温度23℃、相对湿度50%的条件下,将a组分和b组分按照体积比1:1加入混合器中混合,得到双组分聚氨酯胶。

[0064]

对比例1:

[0065]

本技术的对比例1提供了一种双组分聚氨酯胶的制备方法,包括以下步骤:

[0066]

制备a组分:按质量份计,在环境温度5~25℃、湿度低于50%的条件下,称取28份端羟基聚丁二烯

‑

丙烯腈、6份双酚a聚醚多元醇、5份二丙二醇、15份ippp增塑剂、0.3份光稳定剂tinuvin 292、0.3份紫外线吸收剂tinuvin 571、0.2份抗氧剂irganox 1135加入搅拌机中分散10min,之后加入41.5份氢氧化铝粉和3.5份3a分子筛活化粉,在真空度低于

‑

0.095mpa的条件下分散15min,氮气解压后加入0.2份异辛酸铋,在真空度低于

‑

0.095mpa下分散10min,出料,密封保存;

[0067]

制备b组分:b组分的制备同实施例1;

[0068]

混合:在温度23℃、相对湿度50%的条件下,将a组分和b组分按照体积比1:1加入混合器中混合,得到双组分聚氨酯胶。

[0069]

对比例2:

[0070]

本技术的对比例2提供了一种双组分聚氨酯胶的制备方法,包括以下步骤:

[0071]

制备a组分:按质量份计,在环境温度5~25℃、湿度低于50%的条件下,称取14份端羟基氢化聚丁二烯、14份端羟基聚丁二烯

‑

丙烯腈、6份双酚a聚醚多元醇、5份二丙二醇和15份ippp增塑剂加入搅拌机中分散10min,之后加入41.5份氢氧化铝粉和4.3份3a分子筛活化粉,在真空度低于

‑

0.095mpa的条件下分散15min,氮气解压后加入0.2份异辛酸铋,在真空度低于

‑

0.095mpa下分散10min,出料,密封保存;

[0072]

制备b组分:b组分的制备同实施例1;

[0073]

混合:在温度23℃、相对湿度50%的条件下,将a组分和b组分按照体积比1:1加入混合器中混合,得到双组分聚氨酯胶。

[0074]

对比例3:

[0075]

本技术的对比例3提供了一种双组分聚氨酯胶的制备方法,包括以下步骤:

[0076]

制备a组分:按质量份计,在环境温度5~25℃、湿度低于50%的条件下,称取14份端羟基氢化聚丁二烯、14份端羟基聚丁二烯

‑

丙烯腈、6份双酚a聚醚多元醇、5份二丙二醇、15份ippp增塑剂、0.3份光稳定剂tinuvin 292、0.3份紫外线吸收剂tinuvin 571、0.2份抗氧剂irganox 1135加入搅拌机中分散10min,之后加入41.5份氢氧化铝粉和3.62份3a分子筛活化粉,在真空度低于

‑

0.095mpa的条件下分散15min,氮气解压后加入0.08份二月桂酸二丁基锡,在真空度低于

‑

0.095mpa下分散10min,出料,密封保存;

[0077]

制备b组分:b组分的制备同实施例1;

[0078]

混合:在温度23℃、相对湿度50%的条件下,将a组分和b组分按照体积比1:1加入混合器中混合,得到双组分聚氨酯胶。

[0079]

对比例4:

[0080]

本技术的对比例4提供了一种双组分聚氨酯胶的制备方法,包括以下步骤:

[0081]

制备a组分:按质量份计,在环境温度5~25℃、湿度低于50%的条件下,称取14份端羟基氢化聚丁二烯、14份端羟基聚丁二烯

‑

丙烯腈、7份二丙二醇、15份ippp增塑剂、0.3份光稳定剂tinuvin 292、0.3份紫外线吸收剂tinuvin 571、0.2份抗氧剂irganox 1135加入搅拌机中分散10min,之后加入43.7份氢氧化铝粉和5.3份3a分子筛活化粉,在真空度低于

‑

0.095mpa的条件下分散15min,氮气解压后加入0.2份异辛酸铋,在真空度低于

‑

0.095mpa下分散10min,出料,密封保存;

[0082]

制备b组分:b组分的制备同实施例1;

[0083]

混合:在温度23℃、相对湿度50%的条件下,将a组分和b组分按照体积比1:1加入混合器中混合,得到双组分聚氨酯胶。

[0084]

对比例5:

[0085]

本技术的对比例5提供了一种双组分聚氨酯胶的制备方法,包括以下步骤:

[0086]

制备a组分:按质量份计,在环境温度5~25℃、湿度低于50%的条件下,称取14份端羟基聚丁二烯(poly bd r

‑

45ht)、14份端羟基聚丁二烯

‑

丙烯腈、7份二丙二醇、15份ippp增塑剂、0.3份光稳定剂tinuvin 292、0.3份紫外线吸收剂tinuvin 571、0.2份抗氧剂irganox 1135加入搅拌机中分散10min,之后加入43.7份氢氧化铝粉和5.3份3a分子筛活化粉,在真空度低于

‑

0.095mpa的条件下分散15min,氮气解压后加入0.2份异辛酸铋,在真空度低于

‑

0.095mpa下分散10min,出料,密封保存;

[0087]

制备b组分:b组分的制备同实施例1;

[0088]

混合:在温度23℃、相对湿度50%的条件下,将a组分和b组分按照体积比1:1加入混合器中混合,得到双组分聚氨酯胶。

[0089]

对实施例1

‑

实施例2及对比例1

‑

对比例5制得的双组分聚氨酯胶进行性能测试,具体为:

[0090]

1、拉伸强度和断裂伸长率:按照gb/t 528

‑

2009测试,分别测试3h和7d的性能;

[0091]

2、拉伸剪切强度:按照hg/t 4363

‑

2012测试,控制胶层厚度0.2mm,固化时间168h;

[0092]

3、初始粘接性:在温度23℃、相对湿度50%的条件下,将双组分聚氨酯胶分别涂到粘接基材(绿油电路板、铝板、pc板、pet膜、abs板)上,涂抹长度约100mm、宽度约10mm、厚约5mm的胶条,固化7d后使用尖嘴钳进行剥离试验,每隔约2mm切胶,每个样品剥胶长度不少于80mm,统计出内聚破坏率,内聚破坏率越高粘接性能越好,cf表示内聚破坏,af表示界面破坏;

[0093]

4、冷热冲击:将粘接的试样按照

‑

50℃、125℃、

‑

50℃、125℃、

‑

50℃、125℃

…

的温度条件循环500次,每个温度点的时间均设置为1h,温度间隔不超过1min,循环结束后,在25℃下静置24h,之后进行粘接性能测试;

[0094]

5、耐高温测试:将粘接试样放置在125℃下静置1000h,取出,25℃下静置24h后进行粘接性能测试;

[0095]

实施例1

‑

2及对比例1

‑

5的聚氨酯胶的具体性能测试结果见表1。

[0096]

表1:实施例1

‑

2及对比例1

‑

5的聚氨酯胶的性能测试结果

[0097][0098]

分析表1可知:通过端羟基氢化聚丁二烯和端羟基聚丁二烯

‑

丙烯腈合理搭配,同时配伍一定量的双酚a聚醚多元醇能实现金属材料铝和abs、pc等多种材料的粘接,同时采用氢化的聚丁二烯,再配伍光稳定剂等助剂能有效提高聚氨酯的耐热性,从表1中也可看出,有机锡对聚氨酯热稳定性存在很大的影响,而采用有机铋催化剂规避了有机锡的缺点。

[0099]

在本说明书的描述中,参考术语“一个实施例/方式”、“一些实施例/方式”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例/方式或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例/方式或示例中。在本说明书中,对上

述术语的示意性表述不必须针对的是相同的实施例/方式或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例/方式或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例/方式或示例以及不同实施例/方式或示例的特征进行结合和组合。

[0100]

需要说明的是,在本技术中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。在本技术中,“多个”的含义是至少两个,例如两个、三个等,除非另有明确具体的规定。

[0101]

以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1