一种改性硅土粉体的制备方法及改性硅土粉体及其应用与流程

1.本技术涉及无机粉体领域,更具体地说,它涉及一种改性硅土粉体的制备方法及改性硅土粉体及其应用。

背景技术:

2.目前在塑料制品和橡胶制品中,为了改善塑料和橡胶制品的品质、特性和加工性能,在实际生产过程中往往会添加一些辅助性化学品,即加工助剂,以赋予塑料制品或橡胶制品特性。

3.硅土是一种以石英为主、含有一定粘土质的矿物集合体。硅土矿矿石经粉碎加工后形成片状结构的微细粉体,可以作为无机填料直接应用于陶瓷焙烧、玻璃生产、橡塑制品制备等领域。

4.当硅土作为填料应用到树脂材料中时,由于其表面有亲水性基团,而大部分树脂材料具有疏水性,两者之间的相容性差,因此目前常将树脂材料、硅土原料和偶联剂混合,或者首先对硅土原料进行改性,再将改性硅土与树脂材料混合的方式,使得树脂材料和硅土原料两种性质差异很大的材料相互结合以提高制品的性能。

5.其中,采用先对硅土原料进行改性时的做法是将硅土原料经除尘去杂后,将硅土原料、分散剂、硅烷偶联剂和水研磨混合,再干燥得到改性硅土。

6.针对上述中的相关技术,发明人认为对上述改性硅土的制备方法制得的改性硅土在树脂材料中应用时,树脂材料的性能提升效果不佳,需要进一步改进。

技术实现要素:

7.为了改善硅土的改性效果不佳、改性硅土在树脂材料中应用效果不佳的问题,本技术提供一种改性硅土粉体的制备方法及改性硅土粉体及其应用。

8.第一方面,本技术提供一种改性硅土粉体的制备方法,采用如下的技术方案:一种改性硅土粉体的制备方法,包括以下制备步骤:s1、原矿粗破:将硅土原料进行破碎、粗磨和筛分得到硅土粉体;s2、粉体焙烧:对硅土粉体进行焙烧,得到焙烧硅土粉体;s3、水浆制备:将焙烧硅土粉体和分散剂分散到水中,进行搅拌、研磨后得到硅土浆料;s4、水浆干燥:将硅土浆料进行干燥得到干燥粉料;s5、成品制备:将干燥粉料分散,添加改性剂进行喷雾改性,改性温度控制在85

‑

120℃,并在喷雾改性后在改性温度条件下保持10

‑

30min,得到改性硅土粉体。

9.通过采用上述技术方案,硅土原料经过粗磨工艺后,部分硅土原料的片层剥离,比表面积增大,再对硅土粉体进行焙烧后,硅土粉体的表面吸附水和层间吸附水脱出,得到表面具有孔洞的硅土粉体颗粒,粉体的比表面积增大;再通过细磨工艺使焙烧硅土粉体叠层剥开,颗粒体积降低,硅土的比表面积进一步增大,在水环境以及水环境的分散剂作用下,

硅土表面的羟基数增多,硅土表面活性增大,可离解的羟基数增大,则可以大大影响羟基的阳离子交换量,同时也会增强其在水溶液中对游离

‑

oh的吸附能力。即通过粗磨和细磨两道研磨工艺与焙烧工艺的协同作用,使硅土比表面积增大,能够在水环境中与分散剂和水分子充分接触,分散效果好,且粉体不容易发生团聚现象。

10.由于硅土的干燥粉料是以高比表面积和高活性的状态与改性剂接触,且控制了改性的温度,喷雾改性的方式使得改性剂能够与硅土各个面充分接触,干燥粉料与改性剂分子结合效果好,从而提高硅土的干燥粉料的改性效果,使改性硅土粉体表面活性好,而且在改性剂和硅土粉体结合后,改性剂消耗了片层的硅土粉体表面的羟基同时在其表面引入了改性剂分子,改变了其表面结构和化学状态,能够更好地分散到高分子材料中与高分子材料结合。

11.优选的,所述改性温度控制在95

‑

110℃。

12.在95

‑

110℃条件下进行改性时,有助于改性剂和硅土的脱羟基反应,即既有助于改性剂的分解,又能保持硅土的活性,从而更好地催化改性剂和硅土之间的反应,促进硅土的改性,提升改性效率。

13.优选的,s5步骤的喷雾改性过程在1

‑

30%水蒸汽气氛(一个标准大气压)中进行。

14.水蒸汽为气氛不仅能够为改性环境提供h2o,而且由于水蒸汽的高温状态,有助于促进改性剂的脱羟基反应,又由于改性环境中的温度接近水蒸汽的温度,能够有效防止水蒸汽凝结成水的液化反应,水蒸汽在改性空间内保持良好的分散性能,能够持续促进硅土的改性。

15.优选的,按照重量份数计,所述改性剂由以下原料制成:8

‑

15份硅烷偶联剂;35

‑

45份有机溶剂。

16.其中,所述硅烷偶联剂可以选用kh550、kh560、kh792、kh570中的一种或几种的混合;所述有机溶剂为乙醇、甲醇、异丙醇中的一种或几种的混合。

17.通过有机溶剂作为载体,携带着硅烷偶联剂喷射到硅土表面与硅土充分接触进行改性,促进硅烷偶联剂和硅土的结合;在羧酸盐类分散剂或磷酸盐类分散剂的作用下,又能够促进硅烷偶联剂的水解,从而提升硅土的改性效率。在高温状态的改性过程中,有机溶剂快速挥发,减少有机溶剂在硅土表面的残留。

18.优选的,所述分散剂为聚羧酸盐类分散剂、磷酸盐类分散剂中的一种或两种的混合。

19.优选的,所述s3步骤中添加的分散剂和焙烧硅土粉体的重量比为(1

‑

3.7)wt%:(70

‑

80)wt%。

20.通过采用上述技术方案,聚羧酸盐类分散剂和磷酸盐类分散剂均能够提高水浆流动性,降低水浆粘度,提高浆料浓度,从而提高后续的研磨效率,提高硅土粉体在水浆中的分散效果。

21.而且由于聚羧酸盐类分散剂具有较多的活性基团,与焙烧硅土粉体一同分散到水中时,聚羧酸盐类分散剂因为离子键、共价键、氢键以及范德华力等相互作用会吸附在硅土表面,使得硅土颗粒带上负电荷,原本易因为静电吸附作用而相互吸引并团聚的硅土周围形成静电排斥力,使得原本相互靠近的硅土颗粒相互排斥并分开,阻止了硅土颗粒的团聚,

从而有效改善粉体的沉降和团聚问题。同时,由于分散剂的吸附作用,硅土表面的羟基保持良好的活性,有利于后续与改性剂的接触,有利于提升硅土的改性效果。

22.优选的,s2步骤中,粉体焙烧的具体步骤如下:将硅土粉体在200

‑

600℃、1

‑

100%水蒸汽下焙烧30

‑

60min,得到焙烧硅土粉体。

23.优选的,所述焙烧的温度控制在450

‑

500℃。

24.焙烧温度控制在200

‑

600℃时,硅土脱去其表面的吸附水和结合水,同时会在硅土表面形成大大小小的孔洞或孔道,从而增加硅土的比表面积,有利于后续与改性剂的结合。而且在该温度条件下,硅土粉体保持其片状晶形,且未出现严重的片层堆积现象,相邻片层结构之间结构疏松,孔隙大,不易板结和团聚。

25.优选的,所述细磨是在转速为180

‑

300r/min的条件下球磨20

‑

30min。

26.通过采用上述技术方案,低转速的搅拌条件能够保持水浆的流动状态,降低硅土粉体发生沉底现象的可能性,保证硅土粉体在水环境中充分且均匀分散,使水浆中的硅土粉体能够被均匀且充分研磨。

27.优选的,所述s4步骤采用喷雾干燥塔进行,喷雾干燥塔内温度控制在365

‑

380℃,喷雾干燥塔中硅土浆料进料速度控制在9

‑

12吨/小时,获得的干燥粉料含水率在0.1

‑

5.0%之间。

28.通过采用上述技术方案,水浆通过喷雾干燥塔上的高速离心雾化器上,喷成小液滴,迅速与热风接触后干燥,不仅能够使硅土浆料迅速干燥,干燥效率高,而且干燥后直接形成大小均匀的干燥粉料,使干燥粉料均能够以高比表面积的状态与改性剂充分且均匀接触,改性效果均匀,制得的成品效果稳定。干燥粉料含有部分的水,有利于改性剂的分解,从而有利于改性剂与硅土的结合,提升改性效率。

29.第二方面,本技术提供一种改性硅土粉体,由上述制备方法制得。

30.第三方面,本技术提供一种由上述制备方法制得的改性硅土粉体的应用,其可以在塑料膜中应用。

31.通过采用上述改性硅土粉体的制备步骤得到的改性硅土粉体,能够保持其片状结构,且硅土的粒径基本都在4.5

‑

6.5μm范围内,吸油值在48.0

‑

52.0dop

·

g/100g。其物理特性有利于下游加工,如在塑料膜领域中应用。粉体过粗容易造成表面颗粒感,过细的话粉体吸油值会提升,会影响下游产品特性。

32.综上所述,本技术包括以下有益技术效果:1、本技术采用焙烧工艺和两次研磨工艺结合,提高硅土表面的比表面积,有利于其与改性剂的结合;且改性过程通过喷雾和升温的条件,能够使硅土表面被硅烷偶联剂均匀包覆,制得的改性硅土粉体表面的偶联剂分子多且分布均匀,有利于改性硅土粉体在高分子材料中的分散,从而改善高分子材料的性能。

33.2、本技术中改性后采用静置的方案,使得硅土表面和改性剂充分反应,提升硅土的偶联剂包覆率,从而提升改性硅土粉体在高分子材料中的分散性能。

34.3、本技术的分散剂选用羧酸盐类分散剂,不仅能够起到助磨的作用,提升研磨效率和研磨效果,而且在改性步骤中能够促进改性剂水解,从而促进改性效率和改性效果。

具体实施方式

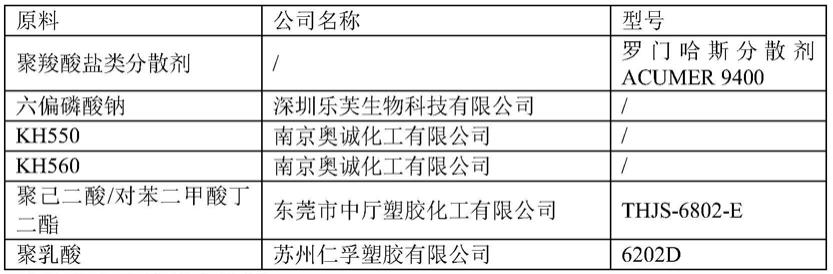

35.本技术实施例和对比例使用的原料来源如下表所示。

36.本技术采用的硅土原料均来源于本公司于福建漳州的硅土矿。除硅土原料外,其他原料均可通过市售购得,部分原料来源参见下表。

37.表1本技术实施例和对比例使用的原料来源表改性硅土粉体的实施例实施例1一种改性硅土粉体,通过如下步骤制得:s1、原矿粗破:硅土原料进行破碎,再进行干磨和筛分,得到能的硅土粉体能过325目筛;s2、粉体焙烧:将硅土粉体进行焙烧,焙烧温度200℃,焙烧在1%水蒸汽(一个标准大气压)环境中进行,焙烧60min后冷却至室温;s3、水浆制备:将0.15kgacumer 9400(聚羧酸盐类分散剂,固含量为40%)、12kg焙烧后的硅土粉体和24.3l水在搅拌速度为15r/min条件下混合均匀得到硅土浆料;s4、水浆研磨:对硅土浆料进行细磨和筛分,细磨是在转速为180r/min的条件下球磨30min;s5、水浆干燥:将硅土浆料送入喷雾干燥塔内进行喷雾干燥得到干燥粉料,硅土浆料进料速度为10吨/小时,喷雾干燥塔内温度控制在370℃;s6、改性剂制备:取1.8kgkh550和4.5l75%乙醇混合均匀,制得改性剂;s7、成品制备:将干燥粉料送入改性打散机中进行分散,同时采用喷雾的方式将改性剂喷射到分散中的干燥粉料中进行改性,改性温度为85℃,然后将硅土风送至保温塔中以85℃保温30min,得到改性硅土粉体。

38.实施例2一种改性硅土粉体,通过如下步骤制得:s1、原矿粗破:硅土原料进行破碎,再进行干磨和筛分,得到能的硅土粉体能过325目筛;s2、粉体焙烧:将硅土粉体进行焙烧,焙烧温度450℃,焙烧在55%水蒸汽(一个标准大气压)环境中进行,焙烧45min后冷却至室温;s3、水浆制备:将0.6kgacumer 9400(聚羧酸盐类分散剂,固含量为50%)、18kg焙烧后的硅土粉体和31l水在搅拌速度为15r/min条件下混合均匀得到硅土浆料;s4、水浆研磨:对硅土浆料进行细磨和筛分,细磨是在转速为250r/min的条件下球

磨25min;s5、水浆干燥:将硅土浆料送入喷雾干燥塔内进行喷雾干燥得到干燥粉料,硅土浆料进料速度为9吨/小时,喷雾干燥塔内温度控制在365℃;s6、改性剂制备:取2.0kgkh560和4.0l75%乙醇混合均匀,制得改性剂;s7、成品制备:将干燥粉料送入改性打散机中进行分散,同时采用喷雾的方式将改性剂喷射到分散中的干燥粉料中进行改性,改性温度为110℃,然后将硅土风送至保温塔中以110℃保温20min,得到改性硅土粉体。

39.实施例3一种改性硅土粉体,通过如下步骤制得:s1、原矿粗破:硅土原料进行破碎,再进行干磨和筛分,得到能的硅土粉体能过325目筛;s2、粉体焙烧:将硅土粉体进行焙烧,焙烧温度600℃,焙烧在100%水蒸汽(一个标准大气压)环境中进行,焙烧30min后冷却至室温;s3、水浆制备:将0.37kgacumer 9400(聚羧酸盐类分散剂,固含量为50%)、7kg焙烧后的硅土粉体和10.5l水在搅拌速度为15r/min条件下混合均匀得到硅土浆料;s4、水浆研磨:对硅土浆料进行细磨和筛分,细磨是在转速为300r/min的条件下球磨20min;s5、水浆干燥:将硅土浆料送入喷雾干燥塔内进行喷雾干燥得到干燥粉料,硅土浆料进料速度为12吨/小时,喷雾干燥塔内温度控制在380℃;s6、改性剂制备:取2.5kgkh792和3.5l75%乙醇混合均匀,制得改性剂;s7、成品制备:将干燥粉料送入改性打散机中进行分散,同时采用喷雾的方式将改性剂喷射到分散中的干燥粉料中进行改性,改性温度为120℃,然后将硅土风送至保温塔中以120℃保温10min,得到改性硅土粉体。

40.实施例4与实施例2的不同之处在于,s2、粉体焙烧:将硅土粉体进行焙烧,焙烧温度500℃,焙烧在30%水蒸汽(一个标准大气压)环境中进行,焙烧40min后冷却至室温。

41.实施例5与实施例2的不同之处在于:s6、改性剂制备:取2.0kgkh560和4.0l95%乙醇混合均匀,制得改性剂;s7、成品制备:将干燥粉料送入改性打散机中进行分散,同时采用喷雾的方式将改性剂喷射到分散中的干燥粉料中进行改性,改性温度为95℃,改性过程在1%水蒸汽(一个标准大气压)环境中进行;然后将硅土风送至保温塔中以95℃保温20min,得到改性硅土粉体。

42.实施例6与实施例5的不同之处在于:s3、水浆制备:将0.6kg六偏磷酸钠(磷酸盐类分散剂)、18kg焙烧后的硅土粉体和31l水在搅拌速度为15r/min条件下混合均匀得到硅土浆料;s6、改性剂制备:取2.0kgkh560和4.0l95%乙醇混合均匀,制得改性剂;s7、成品制备:将干燥粉料送入改性打散机中进行分散,同时采用喷雾的方式将改

性剂喷射到分散中的干燥粉料中进行改性,改性温度为95℃,改性过程在20%水蒸汽(一个标准大气压)环境中进行;然后将硅土风送至保温塔中以95℃保温20min,得到改性硅土粉体。

43.实施例7与实施例6的不同之处在于:s3、水浆制备:将0.3kg六偏磷酸钠(磷酸盐类分散剂)和0.3kg acumer 9400(聚羧酸盐类分散剂,固含量为50%)、18kg焙烧后的硅土粉体和31l水在搅拌速度为15r/min条件下混合均匀得到硅土浆料;s6、改性剂制备:取2.0kgkh560和4.0l95%乙醇混合均匀,制得改性剂;s7、成品制备:将干燥粉料送入改性打散机中进行分散,同时采用喷雾的方式将改性剂喷射到分散中的干燥粉料中进行改性,改性温度为100℃,改性过程在30%水蒸汽(一个标准大气压)环境中进行;然后将硅土风送至保温塔中以100℃保温20min,得到改性硅土粉体。

44.对比例对比例1一种改性硅土粉体,通过如下步骤制得:s1、原矿粗破:硅土原料进行破碎,再进行干磨和筛分,得到能的硅土粉体能过325目筛;s2、水浆制备:将0.15kgacumer 9400(聚羧酸盐类分散剂,固含量为40%)、12kg硅土粉体、1.8kgkh550、4.5l75%乙醇和24.3l水在搅拌速度为15r/min条件下混合均匀得到硅土浆料;s3、水浆研磨:对硅土浆料进行细磨和筛分,细磨是在转速为180r/min的条件下球磨30min;s4、水浆干燥:将硅土浆料送入喷雾干燥塔内进行喷雾干燥得到改性硅土粉体。

45.对比例2一种改性硅土粉体,通过如下步骤制得:s1、原矿粗破:硅土原料进行破碎,再进行干磨和筛分,得到能的硅土粉体能过325目筛;s2、水浆制备:将0.15kgacumer 9400(聚羧酸盐类分散剂,固含量为40%)、12kg硅土粉体和24.3l水在搅拌速度为15r/min条件下混合均匀得到硅土浆料;s3、水浆研磨:对硅土浆料进行细磨和筛分,细磨是在转速为180r/min的条件下球磨30min;s4、水浆干燥:将硅土浆料送入喷雾干燥塔内进行喷雾干燥得到干燥粉料,硅土浆料进料速度为10吨/小时,喷雾干燥塔内温度控制在370℃;s5、改性剂制备:取1.8kgkh550和4.5l75%乙醇混合均匀,制得改性剂;s6、成品制备:将干燥粉料送入改性打散机中进行分散,同时采用喷雾的方式将改性剂喷射到分散中的干燥粉料中进行改性,改性温度为85℃,然后将硅土风送至保温塔中以85℃保温30min,得到改性硅土粉体。

46.对比例3一种改性高岭土粉体,通过如下步骤制得:

s1、原矿粗破:高岭土原料(来自漳州市龙华矿产有限公司)进行破碎,再进行干磨和筛分,得到能的高岭土粉体能过325目筛;s2、粉体焙烧:将高岭土粉体进行焙烧,焙烧温度600℃,焙烧在100%水蒸汽(一个标准大气压)环境中进行,焙烧30min后冷却至室温;s3、水浆制备:将0.37kgacumer 9400(聚羧酸盐类分散剂,固含量为50%)、7kg焙烧后的高岭土粉体和10.5l水在搅拌速度为15r/min条件下混合均匀得到高岭土浆料;s4、水浆研磨:对高岭土浆料进行细磨和筛分,细磨是在转速为300r/min的条件下球磨20min;s5、水浆干燥:将高岭土浆料送入喷雾干燥塔内进行喷雾干燥得到干燥粉料,高岭土浆料进料速度为12吨/小时,喷雾干燥塔内温度控制在380℃;s6、改性剂制备:取2.5kgkh792和3.5l75%乙醇混合均匀,制得改性剂;s7、成品制备:将干燥粉料送入改性打散机中进行分散,同时采用喷雾的方式将改性剂喷射到分散中的干燥粉料中进行改性,改性温度为120℃,然后将高岭土风送至保温塔中以120℃保温10min,得到改性高岭土粉体。

47.对比例4一种改性云母粉体,通过如下步骤制得:s1、原矿粗破:云母原料(来自泰宁云母有限公司)进行破碎,再进行干磨和筛分,得到能的云母粉体能过325目筛;s2、粉体焙烧:将云母粉体进行焙烧,焙烧温度600℃,焙烧在100%水蒸汽(一个标准大气压)环境中进行,焙烧30min后冷却至室温;s3、水浆制备:将0.37kgacumer 9400(聚羧酸盐类分散剂,固含量为50%)、7kg焙烧后的云母粉体和10.5l水在搅拌速度为15r/min条件下混合均匀得到云母浆料;s4、水浆研磨:对云母浆料进行细磨和筛分,细磨是在转速为300r/min的条件下球磨20min;s5、水浆干燥:将云母浆料送入喷雾干燥塔内进行喷雾干燥得到干燥粉料,云母浆料进料速度为12吨/小时,喷雾干燥塔内温度控制在380℃;s6、改性剂制备:取2.5kgkh792和3.5l75%乙醇混合均匀,制得改性剂;s7、成品制备:将干燥粉料送入改性打散机中进行分散,同时采用喷雾的方式将改性剂喷射到分散中的干燥粉料中进行改性,改性温度为120℃,然后将云母风送至保温塔中以120℃保温10min,得到改性云母粉体。

48.性能检测试验一样品:分别取实施例1

‑

7制备得到的改性硅土粉体和对比例1

‑

4制备得到的改性粉体为样品。

49.采用gb/t 14563

‑

2008高岭土及其试验方法的国家标准检测样品的细度、含水量、吸油值和白度,具体检测结果如下表所示。

50.表2样品的物理性能测试表

根据表2中各实施例和对比例的数据对比可知,通过控制焙烧温度和时间、粗磨和细磨的工艺、分散剂的种类和配比、改性剂的种类和配比以及改性条件,能够得到物理性质有差异的改性硅土粉体。

51.其中,实施例1和对比例1中,对比例1采用的是在水浆研磨过程中同时添加改性剂进行改性,然后再干燥得到改性硅土粉体;本技术的方案的硅土粉体经过焙烧,在水浆研磨过程中仅通过分散剂和水来分散硅土,湿法研磨、干燥后再以喷雾的方式对干燥的硅土进行改性,从而得到改性硅土粉体。根据两者的数据对比可知,对比例1制得的改性硅土粉体的粒径在12.4μm,而本技术实施例1制得的改性硅土粉体的粒径达到6.5μm,与12.4μm相比,大大降低,粉体粒径的下降,有利于提升粉体粒径的比表面积,从而提升粉体的吸油值,从表2中也可看出粉体的吸油值由24.6dop

·

g/100g提示到48.9dop

·

g/100g。

52.由此可知,在水浆中直接添加改性剂,硅烷偶联剂在水浆中部分能够对硅土进行包覆,即起到改性的效果,但是仍有部分硅烷偶联剂分散在水浆中,并未但与硅土的改性,一方面造成硅烷偶联剂的损失,另一方面影响硅土的改性效率和改性效果;而且硅烷偶联剂在水浆中易使粉体形成团聚现象,影响改性硅土干燥后粉体的粒径,进而影响其在高分子材料中的分散性能,而且粉体中原本的铁、碳等杂质会一同团聚,影响改性硅土粉体的性能。

53.实施例1和对比例2中,对比例2采用的是无焙烧的方法,本技术在对比例1的基础上增加了焙烧粉体的方法。对比例2制得改性硅土粉体的粒径为9.6μm,而实施例1制得改性硅土粉体的粒径降低到6.5μm,可以看出通过本技术的方法焙烧处理后,获得的改性硅土的粒径大大降低,其比表面积也得以提升,从而使得本技术的改性硅土粉体的吸油值也从15.8dop

·

g/100g提高到48.9dop

·

g/100g。由此可知,采用焙烧处理的硅土在经过球磨剥片后,得到了厚度更小的片状结构,而且在硅土表面形成孔洞能够进一步提高硅土的比表面积,从而使硅土表面结合的硅烷偶联剂数量更多、且分布更均匀,提高改性效果。

54.实施例3、对比例3和对比例4中,对比例3的原料是高岭土,对比例4的原料是云母片,从对比例3的数据中可以看出,高岭土经过处理后其粒径在6.8μm,云母片经过处理后其粒径在7.3μm,与本技术实施例的6.1μm相比,相差不大;但是从吸油值来看,改性高岭土的吸油值为32dop

·

g/100g,改性云母片的吸油值为27.9dop

·

g/100g,而本技术的吸油值达到了48.6dop

·

g/100g,即本技术的方法处理三种粉体,硅土的吸油值大大提升,有利于粉

体与高分子材料的结合。

55.实施例2和实施例4中,实施例4采用的分散剂是磷酸盐类分散剂,而实施例2是羧酸盐类分散剂,相比之下,采用羧酸盐类分散剂对硅土进行分散,具有更好的分散效果。

56.实施例2和实施例5的对比中,实施例5在改性的过程中还采用了水蒸汽气氛,制得的改性硅土粉体的粒径从5.8μm下降到4.5μm,即采用水蒸汽气氛从而有助于改性剂的水解,水解后能够迅速与硅土表面结合,形成具有硅烷偶联剂包覆的粉体,硅土迅速从疏油亲水变为疏水亲油,从而有助于硅土分散到高分子材料中,而且硅土不易出现团聚结块现象,保持硅土的片状结构。

57.而且从实施例2、实施例4

‑

实施例7的对比中可以看出,采用羧酸盐类分散剂结合水蒸汽环境改性硅土的方法,能够大大提高硅土的改性效果。由此可见,羧酸盐类分散剂不仅能够在球磨过程中起到助磨剂的效果,降低硅土浆料的粘度,提高硅土在水中的分散性能,而且有助于改性剂在水蒸汽气氛中的水解,能够促进硅土的改性,提升硅土的改性效率和改性效果。

58.为进一步了解改性硅土粉体在塑料材料中的应用效果,本技术将各实施例和对比例制得的改性硅土粉体添加到可降解塑料材料中制备可降解塑料膜,具体的制备方法和检测数据如下。

59.改性硅土粉体在薄膜中的应用例通过本技术实施例1

‑

7和对比例1

‑

4制备得到的改性硅土粉体添加到树脂中制备20μm可降解塑料膜,具体步骤如下:将8kg聚己二酸/对苯二甲酸丁二酯、0.5kg聚乳酸和1.5kg改性硅土粉体熔融共混,挤出造粒得到可降解塑料粒子,再通过吹膜机吹膜得到可降解塑料膜。

60.性能检测试验二样品:取应用例1

‑

7制备得到的可降解塑料膜制成宽度为15mm的样品。

61.氧气阻隔性能:采用gb/t 1038

‑

2000,通过vac

‑

v2压差法气体渗透仪,在23℃、0%rh条件下测试。其结果如下表所示。

62.水蒸汽阻隔性能:采用gb/t 1037

‑

1988,通过w3/062水蒸汽透过率测试系统,在38℃、90%rh条件下测试。其结果如下表所示。

63.尺寸收缩性能:在30℃、65%蚀度环境下存放24小时后测试其尺寸变化情况,尺寸收缩率低于1%为1级,1

‑

3%为2级(包括3%),3

‑

5%(包括5%)为3级,5%以上为4级。其结果如下表所示。

64.加工性能:记录可降解塑料膜制备过程中每个月的断膜次数,平均每月断膜不高于1次为1级,1

‑

4次(包括4次)为4级,超过4次为3级。其结果如下表所示。

65.按照gb/t1040.3

‑

2006检测各应用例中制备得到的可降解塑料膜,采用i

‑

strenrek智能电子拉力试验机,在速度为500mm/min下,检验结果以拉断力和拉伸强度表示。具体检验结果参见下表。

66.表3可降解塑料膜的性能检测结果

根据表3中实施例1

‑

实施例7、对比例1

‑

4的数据对比可知,通过本技术中两道研磨工艺和焙烧工艺以及分散剂和改性剂的添加和配比制备得到的改性硅土粉体添加到树脂中制备可降解塑料膜。采用本技术的方法制备的可降解塑料膜的氧气透过量和水蒸汽透过量均大大下降,即采用本技术方法制得的可降解塑料膜的阻气性能和阻水性能均得以大大提升。

67.而且从尺寸收缩性能和加工性能上可以看出,采用本技术制得的可降塑料膜的成膜稳定性好,尺寸不易收缩,能够保持良好的塑料膜特性;而且由于硅土的性能优异,在高分子材料中的分散性能好,分散效率高,则硅土分散到高分子材料中的加工性能优异,不仅吹膜效率高,而且吹膜过程中膜不易断裂,塑料膜稳定性好。

68.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1