一种环保水性漆制备方法与流程

1.本技术涉及水性漆,尤其是一种环保水性漆制备方法。

背景技术:

2.随着环保政策的施压,消费者环保意识的不断提升,许多地方郑政府鼓励使用非溶剂型涂料,给水性漆等环保涂料的发展带来了机遇,水性漆无害,不污染环境,漆膜丰满、柔韧性好,并且具有耐水、耐磨、耐老化、耐黄变、干燥快、使用方便等特点。

3.目前市场上的水性漆的性能和种类都较为完善,但是由于漆液在涂装中因搅动会产生气泡,存在与漆液中的气泡如不及时消除,在漆膜干后,会形成难以忽略的下次,且漆液在生产、泵送和灌装过程中也灰尘产生气泡。因此,针对上述问题提出一种环保水性漆制备方法。

技术实现要素:

4.在本实施例中提供了一种环保水性漆制备方法用于解决现有技术中的水性漆容易产生气泡的问题。

5.根据本技术的一个方面,提供了一种环保水性漆制备方法,所述环保水性漆制备方法包括以下步骤:

6.(1)原料配比:将水性树脂、成膜助剂、防腐剂和去离子水按照比例加入搅拌机中;

7.(2)预分散:通过搅拌机进行分散,分散速度为1100r/min

‑

1300r/min,分散时间为25min

‑

35min;

8.(3)研磨:将分散后的浆料加入研磨机中进行研磨;

9.(4)分散:将研磨后的浆料、添加剂和填料按照比例加入研磨机中分散,分散速度1000r/min

‑

1100r/min,分散时间为15min

‑

25min;

10.(5)调色:分散后,在搅拌状态下根据加工需要向浆料中加入颜料;

11.(6)灌装:调色完成的浆料冷却后,通过自动灌装机进行灌装。

12.进一步地,所述步骤(1)中的配料的体积百分比为:水性树脂60%

‑

70%,成膜助剂3%

‑

5%,抑泡剂0.1%

‑

0.5%,防腐剂:0.08%

‑

0.12%,其中水性树脂为水性丙烯树脂,成膜助剂为丙二醇丁醚。

13.进一步地,所述步骤(2)在预分散时,需要加入增稠剂和抑泡剂,其中的增稠剂主要成分为羧甲基纤维素,在预分散初期加入,在加入前,先向增稠剂中加入占其总体积3

‑

5倍的去离子水搅拌稀释后,在预分散的搅拌状态下缓慢加入。

14.进一步地,所述步骤(2)中的抑泡剂分两次加入,先在预分散时加入体积的二分之一,在步骤(4)中分散中后阶段时,加入剩余的二分之一,其中两次加入抑泡剂总和的体积占比为二分之一,抑泡剂的主要成分为丙二醇丁醚。

15.进一步地,所述步骤(2)中预分散中浆料的温度控制在35

‑

45℃,所述步骤(3)中的研磨机的内壁球磨温度为45

‑

55℃。

16.进一步地,所述步骤(3)中的填料为滑石粉,主要成分为含水硅酸镁,经粉碎后,用盐酸处理,水洗,干燥而成,体积占比为15%

‑

25%,其中浆料和填料单独分开研磨,在研磨后,浆料和填料,需要分别经过筛网进行初步过滤,将未研磨完全的颗粒滤出。

17.进一步地,所述步骤(4)中的添加剂包括流平剂、流变助剂、ph调节剂、分散剂等,其中流平剂在漆液总体积中的占比为:0.1%

‑

1%,流变助剂为占比为3%

‑

5%,ph调节剂占比为0.05%

‑

0.1%,在调节时,仍是少量多次加入,在加入过程中,多次对乳液的ph值进行检测,保证漆液的ph值处于7

‑

9;也可根据需要加入0.03%

‑

0.08%的香精。

18.进一步地,所述步骤(5)中在调色时,搅拌转速控制的300

‑

500r/min,搅拌时间为15min

‑

20min,搅拌时颜料温度为40℃

‑

50℃。

19.进一步地,所述步骤(5)中在调色过程中,参照色卡,少量多次的添加颜料,并加入占颜料总量2%

‑

8%的分散剂,在调色和分散完成后出料时,通过筛网过滤,除去漆液中残留的颜料或者填料未被分散的颗粒或者因破乳化成的颗粒,其中筛网根据漆液的要求进行选择。

20.进一步地,所述步骤(2)和步骤(4)中使用的搅拌机、步骤(3)中的研磨机和步骤(6)的灌装机单次使用后都需进行清洗,清洗后的废水需要通过净水设备进行过滤净化处理后再行排出。

21.通过本技术上述实施例,采用了多次控量加入抑泡剂,分别在预分散和分散时加入抑泡剂,避免在搅拌时漆液浆料中产生大量的气泡,并在着色时,控制转速,避免在后续搅拌和运输中形成气泡,即可避免在加工过程中的漆液中的气泡的产生,解决了现有的水性漆容易产生气泡的问题,避免因气泡影响水性漆的正常使用。

附图说明

22.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

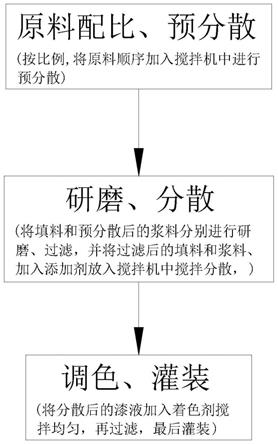

23.图1为本技术一种实施例的流程示意图。

具体实施方式

24.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

25.需要说明的是,本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清

楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

26.在本技术中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本技术及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

27.并且,上述部分术语除了可以用于表示方位或位置关系以外,还可能用于表示其他含义,例如术语“上”在某些情况下也可能用于表示某种依附关系或连接关系。对于本领域普通技术人员而言,可以根据具体情况理解这些术语在本技术中的具体含义。

28.此外,术语“安装”、“设置”、“设有”、“连接”、“相连”、“套接”应做广义理解。例如,可以是固定连接,可拆卸连接,或整体式构造;可以是机械连接,或电连接;可以是直接相连,或者是通过中间媒介间接相连,又或者是两个装置、元件或组成部分之间内部的连通。对于本领域普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

30.本实施例中的制备方法可以适用于配料系统,例如,在本实施例提供了如下一种环保水性漆制备方法,本实施例中的制备方法可以用于一种水性漆助剂自动配料系统。

31.包括多排平行间隔布置的用于盛装助剂的存储罐,所述存储罐上设置有出料口,所述出料口设置有电磁阀门,所述存储罐的出料口通过管路与配料总管连通,所述配料总管与一级混料机构的进料口连通,所述一级混料机构的出料口与二级混料机构的进料口连通,所述二级混料机构包括混合罐,所述混合罐内设置有混合罩,所述混合罩内设置有螺旋搅拌杆,所述混合罩的外壁设置有进液孔,所述混合罩的下端设置成出液孔,所述混合罩外还套设有连接管,所述连接管的管身中段设置有驱动齿轮,所述混合罐内设置有多个搅拌杆,所述搅拌杆竖直且上端转动式设置在混合罐的上端,所述搅拌杆的中段杆身设置有从动齿轮,所述驱动齿轮与从动齿轮啮合,所述混合罩及螺旋搅拌杆的上端伸出混合罐且与驱动机构连接,驱动机构驱动螺旋搅拌杆、混合罩及连接管转动,所述混合罐外壁设置有进料口和出料口,所述出料口通过管路与水性漆搅拌罐的进料口连通。

32.当然本实施例也可以用于其他配料系统。在此不再一一赘述,下面对本技术实施例的制备方法进行介绍。

33.请参阅图1所示,一种环保水性漆制备方法,

34.实施例一:

35.所述环保水性漆制备方法包括以下步骤:

36.(1)原料配比:将水性树脂、成膜助剂、防腐剂和去离子水按照比例加入搅拌机中;

37.(2)预分散:通过搅拌机进行分散,分散速度为1100r/min,分散时间为25min;

38.(3)研磨:将分散后的浆料加入研磨机中进行研磨;

39.(4)分散:将研磨后的浆料、添加剂和填料按照比例加入研磨机中分散,分散速度1000r/minn,分散时间为15min;

40.(5)调色:分散后,在搅拌状态下根据加工需要向浆料中加入颜料;

41.(6)灌装:调色完成的浆料冷却后,通过自动灌装机进行灌装。

42.所述步骤(1)中的配料的体积百分比为:水性树脂65%,成膜助剂3%,抑泡剂

0.2%,防腐剂:0.08%,其中水性树脂为水性丙烯树脂,成膜助剂为丙二醇丁醚。

43.所述步骤(2)在预分散时,需要加入增稠剂和抑泡剂,其中的增稠剂主要成分为羧甲基纤维素,在预分散初期加入,在加入前,先向增稠剂中加入占其总体积3倍的去离子水搅拌稀释后,在预分散的搅拌状态下缓慢加入。

44.所述步骤(2)中的抑泡剂分两次加入,先在预分散时加入体积的二分之一,在步骤(4)中分散中后阶段时,加入剩余的二分之一,其中两次加入抑泡剂总和的体积占比为二分之一,抑泡剂的主要成分为丙二醇丁醚。

45.所述步骤(2)中预分散中浆料的温度控制在35℃,所述步骤(3)中的研磨机的内壁球磨温度为45℃。

46.所述步骤(3)中的填料为滑石粉,主要成分为含水硅酸镁,经粉碎后,用盐酸处理,水洗,干燥而成,体积占比为18%,其中浆料和填料单独分开研磨,在研磨后,浆料和填料,需要分别经过筛网进行初步过滤,将未研磨完全的颗粒滤出。

47.所述步骤(4)中的添加剂包括流平剂、流变助剂、ph调节剂、分散剂等,其中流平剂在漆液总体积中的占比为:0.3%,流变助剂为占比为3%,ph调节剂占比为0.05%

‑

0.1%,在调节时,仍是少量多次加入,在加入过程中,多次对乳液的ph值进行检测,保证漆液的ph值处于8;也可根据需要加入0.04%的香精。

48.所述步骤(5)中在调色时,搅拌转速控制的450r/min,搅拌时间为18min,搅拌时颜料温度为45℃。

49.所述步骤(5)中在调色过程中,参照色卡,少量多次的添加颜料,并加入占颜料总量5%的分散剂,在调色和分散完成后出料时,通过筛网过滤,除去漆液中残留的颜料或者填料未被分散的颗粒或者因破乳化成的颗粒,其中筛网根据漆液的要求进行选择。

50.所述步骤(2)和步骤(4)中使用的搅拌机、步骤(3)中的研磨机和步骤(6)的灌装机单次使用后都需进行清洗,清洗后的废水需要通过净水设备进行过滤净化处理后再行排出。

51.实施例二:

52.所述环保水性漆制备方法包括以下步骤:

53.(1)原料配比:将水性树脂、成膜助剂、防腐剂和去离子水按照比例加入搅拌机中;

54.(2)预分散:通过搅拌机进行分散,分散速度为1200r/min,分散时间为30min;

55.(3)研磨:将分散后的浆料加入研磨机中进行研磨;

56.(4)分散:将研磨后的浆料、添加剂和填料按照比例加入研磨机中分散,分散速度1100r/min,分散时间为20min;

57.(5)调色:分散后,在搅拌状态下根据加工需要向浆料中加入颜料;

58.(6)灌装:调色完成的浆料冷却后,通过自动灌装机进行灌装。

59.所述步骤(1)中的配料的体积百分比为:水性树脂70%,成膜助剂3%,抑泡剂0.3%,防腐剂:0.10%,其中水性树脂为水性丙烯树脂,由丙烯酸酯单体为主的乙烯基单体径乳液聚合而成,聚合过程中添加了乳化剂、稳定剂、ph调节剂等,成膜助剂为丙二醇丁醚。

60.所述步骤(2)在预分散时,需要加入增稠剂和抑泡剂,其中的增稠剂主要成分为羧甲基纤维素,在预分散初期加入,在加入前,先向增稠剂中加入占其总体积3倍的去离子水搅拌稀释后,在预分散的搅拌状态下缓慢加入,防止局部增稠剂浓度过高使乳液结团或形

成胶束。

61.所述步骤(2)中的抑泡剂分两次加入,先在预分散时加入体积的二分之一,在步骤(4)中分散中后阶段时,加入剩余的二分之一,其中两次加入抑泡剂总和的体积占比为二分之一,抑泡剂的主要成分为丙二醇丁醚,,分两次加入,可以更好的在两次分散搅拌中抑制气泡的形成,从而可以通过抑泡剂消除存在漆液中的气泡,避免因气泡导致漆膜干后形成瑕疵。

62.所述步骤(2)中预分散中浆料的温度控制在45℃,所述步骤(3)中的研磨机的内壁球磨温度为55℃。

63.所述步骤(3)中的填料为滑石粉,主要成分为含水硅酸镁,经粉碎后,用盐酸处理,水洗,干燥而成,体积占比为15%,其中浆料和填料单独分开研磨,在研磨后,浆料和填料,需要分别经过筛网进行初步过滤,将未研磨完全的颗粒滤出。

64.所述步骤(4)中的添加剂包括流平剂、流变助剂、ph调节剂、分散剂等,其中流平剂在漆液总体积中的占比为:1%,流变助剂为占比为3%

‑

5%,ph调节剂占比为0.08%,在调节时,仍是少量多次加入,在加入过程中,多次对乳液的ph值进行检测,保证漆液的ph值处于7;也可根据需要加入0.08%的香精,在中性和微碱性条件下,漆液具有更好的稳定性,当ph值过高或者过低时,漆液可能会产生絮凝、沉淀、返粗等现象,流变助剂可以提供剪切条件的流平效果,使得涂刷后的漆液能尽快流平,减少刷痕,避免飞溅。

65.所述步骤(5)中在调色时,搅拌转速控制的500r/min,搅拌时间为15min

‑

20min,搅拌时颜料温度为40℃

‑

50℃,避免在浆料调色过程中引入大量气泡,从而避免漆液后续施工时产生气泡。

66.所述步骤(5)中在调色过程中,参照色卡,少量多次的添加颜料,并加入占颜料总量3%的分散剂,在调色和分散完成后出料时,通过筛网过滤,除去漆液中残留的颜料或者填料未被分散的颗粒或者因破乳化成的颗粒,其中筛网根据漆液的要求进行选择,在加入颜料时,通过分散剂帮助颜料的分散,从而使得颜料可以快速均匀的与浆料混合,便于上色。

67.所述步骤(2)和步骤(4)中使用的搅拌机、步骤(3)中的研磨机和步骤(6)的灌装机单次使用后都需进行清洗,清洗后的废水需要通过净水设备进行过滤净化处理后再行排出。

68.涉及到电路和电子元器件和模块均为现有技术,本领域技术人员完全可以实现,无需赘言,本技术保护的内容也不涉及对于软件和方法的改进。

69.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1