一种超支化改性环氧粉末涂料及其制备方法与流程

1.本发明涉及一种超支化改性粉末涂料,具体涉及一种超支化改性环氧粉末涂料及其制备方法,属于粉末涂料技术领域。

背景技术:

2.现有研究表明,环氧涂层具有良好的附着力、柔韧性以及防腐性能,但其存在的主要技术问题是涂层性脆,现有技术主要采用酚醛环氧树脂予以改性提高,酚醛树脂为体系提供了涂层体系高交联密度三维结构,形成良好的热稳定性、机械强度,对环氧涂层脆性有一定改良,但应用表明酚醛环氧树脂固化后仍存在涂层性脆,涂层低温弯曲及抗冲击性能不足等问题。

3.现有技术表明,超支化聚合物具有高度支化的分子结构,分子间不易缠结,黏度低,且具有优异的流动性能、亲水性及成膜性能。中国专利cn201310039170.6、cn201210492761.4、cn201310043488.1研制了端羧基超支化聚酯,并应用于溶剂涂料,证实其改善了涂料的耐热性能、柔韧性和抗冷热变化性能。中国专利cn2015103503488公开了一种预涂金属卷材用粉末涂料及其制备方法和应用,成功将固体端羧基超支化聚酯树脂用于粉末涂料中,并实现粉末涂料固化速度快,涂层流平性优异、厚度均匀等效果。

4.由于超支化环氧树脂、超支化不饱和聚酯树脂黏度低,常温下均为液态,目前还未见应用于粉末涂料的现有技术。

技术实现要素:

5.本发明的目的是针对现有环氧粉末涂料以及酚醛环氧树脂改性环氧粉末涂料存在的现有技术问题,利用超支化树脂材料技术,通过技术创新解决现有环氧粉末涂料及其涂层存在涂层脆性明显问题,显著提升环氧涂层质量性能。

6.本发明通过如下技术方案实现:

7.一种超支化改性环氧粉末涂料,除含有环氧树脂、固化剂、固化促进剂、颜填料、流平剂、脱气剂、流动促进剂、柔韧剂外,还含有1%~10%重量份的超支化树脂,但不含有酚醛环氧树脂。

8.上述超支化树脂为超支化环氧树脂或是超支化聚酯树脂,其中:

9.上述超支化树脂为超支化环氧树脂,其环氧值为0.15

±

0.05mol/100g;

10.上述超支化树脂为超支化聚酯树脂,其酸值为60~80mg koh/g,采用超支化聚酯树脂与环氧树脂组建新的环氧/聚酯混合型体系,可大幅减少普通不饱和型聚酯树脂用量,有助于大幅提高混合型体系粉末涂料涂层的附着力、柔韧性。

11.上述颜填料中有重量份5~30%的片状锌粉,加入片状锌粉可形成重防腐型的超支化改性环氧粉末涂料,如超支化改性环氧锌基粉末涂料,克服现有环氧锌基粉末涂料附着力及涂层抗冲击性等性能下降问题。

12.上述超支化改性环氧粉末涂料还含有重量份0.1~1%的抗氧剂,所述抗氧剂优选

受阻酚类主抗氧剂,或者是受阻酚类主抗氧剂与低挥发性有机亚磷酸酯类辅助抗氧剂的混合物。上述超支化改性环氧粉末涂料还含有重量份0.1~1%的抗氧剂、重量份0.1%~0.5%紫外光吸收剂、重量份0.1%~1%的光稳定剂;所述抗氧剂优选受阻酚类主抗氧剂,或者是受阻酚类主抗氧剂与低挥发性有机亚磷酸酯类辅助抗氧剂的混合物;所述光稳定剂优选受阻胺类光稳定剂;所述紫外光吸收剂优选酚基取代的苯并三唑类紫外线吸收剂。增加抗氧剂可提高传统环氧粉末涂料耐热性不足问题,结合超支化树脂改性,新型超支化改性环氧粉末涂料可在180℃或其以上高温固化条件下可靠固化而不会出现热氧化问题,另外,添加紫外光吸收剂、光稳定剂可以同时保证超支化改性环氧粉末涂料具有更加可靠的耐光性、耐久性。上述超支化改性环氧粉末涂料中可去掉固化促进剂,避免其低温快速固化后涂层反而面临高温氧化问题。

13.上述超支化改性环氧粉末涂料其制备方法如下:

14.先将超支化改性环氧粉末涂料中的超支化树脂与超支化改性环氧粉末涂料配方中的填料、流动促进剂一起在高速混合机中混合预分散均匀,所述混合机为粉末涂料常用的立式混合设备,打开所述混合机锅盖后,先加入上述填料、流动促进剂,然后在混合速度不高于100rpm下,将所述超支化树脂采用高压喷射方式喷洒到所述填料、流动促进剂混合物表面上,所述超支化树脂喷完后盖上锅盖,混合速度不低于300rpm下混合1~2min;然后打开锅盖,依次加入超支化改性环氧粉末涂料配方中其他原料,按照常规工艺混合均匀,随后经溶融挤出、压片、磨粉、筛分后即制得所述超支化改性环氧粉末涂料。

15.本发明的有益效果是:

16.本发明针对环氧粉末涂料及其涂层存在的技术问题,利用超支化树脂最新技术成果,通过创造性劳动,将液态超支化树脂应用于现有环氧粉末涂料的改性,通过配方创新,改性形成新的环氧粉末涂料产品,利用超支化树脂优点,实现超支化改性环氧涂料涂层柔韧性、附着力显著提升,增加抗氧剂显著提升环氧粉末涂料涂层高温下固化的抗氧化耐热老化性能,保证其高温固化环境下的可靠应用。涂层检测结果证明本发明涂层附着力、抗冲击或耐候性等性能等都得到显著提高。

17.下面结合实施例进一步阐明本发明的方案及效果。

18.实施例1

19.所述超支化改性环氧粉末涂料各组分及其重量份wt%如下:e

‑

12环氧树脂25

‑

60%,超支化环氧树脂1

‑

10%,固化剂5

‑

15%,固化促进剂0.05

‑

0.5%,流平剂503 1

‑

3%,增韧剂pvb 0.2

‑

2%,脱气剂0.1

‑

0.5%,流动促进剂0.1

‑

0.2%,余量为填料。

20.对比例1

21.所述环氧粉末涂料各组分及其重量份wt%如下:e

‑

12环氧树脂25

‑

60%,酚醛环氧树脂1

‑

10%,固化剂5

‑

15%,固化促进剂0.05

‑

0.5%,流平剂503 1

‑

3%,增韧剂pvb 0.2

‑

2%,脱气剂0.1

‑

0.5%,流动促进剂0.1

‑

0.2%,余量为填料。

22.实施例2

23.所述超支化改性环氧粉末涂料各组分及其重量份wt%如下:e

‑

12环氧树脂30-50%,超支化环氧树脂1

‑

10%,固化剂5

‑

15%,固化促进剂0.05

‑

0.5%,流平剂503 1

‑

3%,片状锌粉3-30%,纳米材料0.1-10%,填料0-30%,其它功能性助剂0.1-5%。

24.对比例2

25.所述环氧粉末涂料各组分及其重量份wt%如下:e

‑

12环氧树脂30-50%,酚醛环氧树脂1

‑

10%,固化剂5

‑

15%,固化促进剂0.05

‑

0.5%,流平剂503 1

‑

3%,片状锌粉3-30%,纳米材料0.1-10%,填料0-30%,其它功能性助剂0.1-5%。

26.实施例3

27.所述超支化改性环氧粉末涂料各组分及其重量份wt%如下:e

‑

12环氧树脂25

‑

40%,超支化聚酯树脂1

‑

10%,固化剂1

‑

5%,流平剂504 1

‑

3%,增韧剂pvb0.2

‑

2%,脱气剂0.1

‑

0.5%,流动促进剂0.1

‑

0.2%,余量为颜填料。

28.对比例3

29.所述环氧粉末涂料各组分及其重量份wt%如下:e

‑

12环氧树脂25

‑

30%,不饱和聚酯树脂25

‑

30%,流平剂504 1

‑

3%,脱气剂0.1

‑

0.5%,流动促进剂0.1

‑

0.2%,余量为颜填料。

30.实施例4

31.所述超支化改性环氧粉末涂料各组分及其重量份wt%如下:e

‑

12环氧树脂30-50%,超支化环氧树脂1

‑

10%,固化剂5

‑

15%,流平剂503 1

‑

3%,脱气剂0.1

‑

0.5%,流动促进剂0.1

‑

0.2%,片状锌粉3-30%,抗氧剂0.1~1%、紫外光吸收剂0.1%~0.5%、光稳定剂0.1%~1%,增韧剂pvb 0.2

‑

2%,余量为填料。

32.对比例4

33.所述环氧粉末涂料各组分及其重量份wt%如下:e

‑

12环氧树脂30-50%,酚醛环氧树脂1

‑

10%,固化剂5

‑

15%,流平剂503 1

‑

3%,脱气剂0.1

‑

0.5%,流动促进剂0.1

‑

0.2%,片状锌粉3-30%,增韧剂pvb 0.2

‑

2%,余量为填料。

34.实施例5

35.先将超支化改性环氧粉末涂料中的超支化树脂与超支化改性环氧粉末涂料配方中的填料、流动促进剂一起在高速混合机中混合预分散均匀,所述混合机为粉末涂料常用的立式混合设备,打开所述混合机锅盖后,先加入上述填料、流动促进剂,然后在混合速度不高于100rpm下,将所述超支化树脂采用高压喷射方式喷洒到所述填料、流动促进剂混合物表面上,所述超支化树脂喷完后盖上锅盖,混合速度不低于300rpm下混合1~2min;

36.然后打开锅盖,依次加入超支化改性环氧粉末涂料配方中其他原料,按照常规工艺混合均匀;

37.随后经溶融挤出、压片、磨粉、筛分后即制得所述超支化改性环氧粉末涂料。

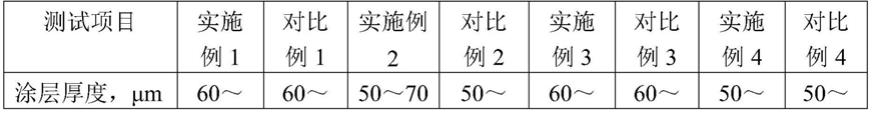

38.表1为各实施例、对比例根据《热固性粉末涂料》(hg/t 2006

‑

2006)进行的测试结果。表1数据及对比表明各实施例的涂层理化性能与相应对比例相比有显著提高。

39.表1各实施例超支化改性环氧粉末涂料涂层的性能测试结果

40.41.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1