一种电子产品用有机硅保护膜及其制备方法与流程

1.本发明涉及c09j7/38,具体涉及一种电子产品用有机硅保护膜及其制备方法。

背景技术:

2.显示器、平板电脑、手机、数码相机等电子产品表面通常采用贴覆保护膜的方式对其进行保护,尤其是是当前电子消费市场,3d曲面视窗面板成为主流,无论是制造过程或是产品面向消费者,电子产品视窗表面都需要贴覆保护膜来防止表面污染或划伤,但现有的保护膜粘结性不强,耐老化性差,容易起翘,无法有效保护。

3.专利cn201811418327.5曲面屏用耐磨硅胶保护膜通过采用热塑性聚氨酯薄膜作为基材,并添加n-羟基正辛酰胺等物质改善其涂覆性和起翘的问题。

4.专利cn201911235140.6一种应用于曲面屏手机的保护膜通过pet和tpu复合膜缓冲起翘的应力,解决边缘起翘的问题。

5.但是上述技术并没有解决耐老化性,依然会随着时间增加导致保护膜起翘。同时现有的保护膜耐溶剂性差,剥离时容易产生残胶。

技术实现要素:

6.为了解决上述技术问题,本发明的第一个方面提供了一种电子产品用有机硅保护膜,包括基材层,胶粘层,离型层,所述基材层和离型层之间通过胶粘层进行连接;所述胶粘层制备原料包括重均分子量为7*10

3-6*105的聚硅氧烷,硅氢交联剂,粘结剂,催化剂,溶剂。

7.优选的,所述重均分子量为7*10

3-6*105的聚硅氧烷包括第一聚硅氧烷和第二聚硅氧烷。所述第一聚硅氧烷和第二聚硅氧烷的质量比为(1.2-1.7):(2-2.5)。

8.优选的,所述第一聚硅氧烷的重均分子量为8000-15000。

9.进一步优选的,所述第一聚硅氧烷的乙烯基含量为2.5-3%,m/q比值为0.60-0.80。

10.优选的,所述聚硅氧烷为四烷氧基硅烷与二甲基乙氧基硅烷共水解制得乙烯基硅树脂。

11.优选的,所述第二聚硅氧烷的重均分子量为4.5*10

5-5.9*105。

12.由于d曲面视窗面板应用,有机硅保护膜很难与电子产品的实际形状相结合,容易发生起翘现象,导致无法有效对电子产品提供有效的保护作用。本发明意外研究发现通过采用不同分子量的聚硅氧烷进行复配,使得体系之间的分子链结合更加紧密,促进形成海岛结构,与被粘物之间分子的引力加强,有利于提升有机硅保护膜的初粘力,持粘力和剥离强度;尤其是当第一聚硅氧烷和第二聚硅氧烷的质量比为(1.2-1.7):(2-2.5)时,可以避免分子量大的聚硅氧烷含量过多影响有机硅保护膜对被粘物的浸润效果。

13.优选的,所述硅氢交联剂的含氢量为0.02-0.05%。

14.优选的,所述聚硅氧烷,硅氢交联剂中n(si-h):n(si-vi)为0.45-0.6。

15.优选的,所述粘结剂为环氧树脂粘结剂。

16.优选的,所述粘结剂的环氧当量为0.48-0.54。

17.优选的,所述粘结剂在40℃时的粘度≦2500。

18.优选的,所述聚硅氧烷和粘结剂的质量比为100:(0.5-1.5)。

19.研究发现有机硅胶粘剂由于si-o键的极性大,容易受亲电或亲核试剂的影响导致其附着力和耐溶剂性较差。本发明意外研究发现采用粘结剂与聚硅氧烷进行复配可以有效提高有机硅保护膜的附着力和耐溶剂性。推测是由于有机硅含有的活性基团与环氧树脂之间发生反应,生成si-o-si分子链,增强了链段的缠绕作用,缩短固化时间,形成更为致密的网状结构,防止小分子进入,有效防止溶剂的侵袭。

20.优选的,所述催化剂为铂系催化剂。

21.优选的,所述铂系催化剂中有效铂含量为4000-5500ppm。

22.优选的,所述铂系催化剂有效铂含量占胶粘层制备原料总质量的0.8*10-6-1.2*10-6

%。

23.优选的,所述溶剂包括乙酸乙酯,乙酸丁酯,异丙醇,丙酮的至少一种。

24.进一步优选的,所述溶剂为乙酸乙酯。

25.优选的,所述溶剂占胶粘层制备原料总质量的1-2wt%。

26.进一步优选的,所述原料还包括硅烷偶联剂。

27.优选的,所述硅烷偶联剂占胶粘层制备原料总重量的0.5-1%。

28.优选的,所述硅烷偶联剂包括γ-缩水甘油醚氧丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷。所述γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)和γ-氨丙基三乙氧基硅烷(kh550)的质量比为(1.7-2.3):(0.8-1.2)。

29.优选的,所述基材层为pet膜。

30.优选的,所述基材层的厚度为40-60um。

31.优选的,所述胶粘层的厚度为40-80um。

32.优选的,所述离型层为氟素离型膜,所述离型层的厚度为25-35um。

33.本发明的第二个方面提供了一种电子产品用有机硅保护膜的制备方法,包括以下步骤:

34.(1)按配方称各个原料,放入高速搅拌机中混合均匀得到胶黏剂;

35.(2)对基材层进行电晕处理,采用微型凹版涂布法,以15m/min的速度在无尘条件下将胶黏剂均匀涂布到基材层,经100-120℃条件下干燥固化即得胶粘层;

36.(3)将离型层放卷于胶粘层上,收卷即得电子产品用有机硅保护膜。

37.有益效果:

38.现有的电子产品容易出现起翘,脱落,残胶现象,并且耐老化性和耐溶剂性较差。本发明依次由基材层、胶粘层、离型层组成,通过采用不同分子量的聚硅氧烷进行复配,促进胶黏剂形成海岛结构,同时与环氧胶黏剂,硅烷偶联剂相互作用,增强了链段间的缠绕形成更为致密的网状结构,提升了压敏胶的初粘性及持粘性,使其具有更高的剥离强度,易于贴覆,不起翘,胶粘层交联更加充分,耐老化和耐溶剂性增强,有效避免硅转移,适用于电子产品保护,尤其适用于曲面视窗玻璃保护。

具体实施方式

39.实施例

40.实施例1

41.一种电子产品用有机硅保护膜,包括基材层,胶粘层,离型膜,所述基材层和离型层之间通过胶粘层进行连接;所述胶粘层制备原料包括重均分子量为7*10

3-6*105的聚硅氧烷,硅氢交联剂,粘结剂,催化剂,溶剂。

42.所述重均分子量为7*10

3-6*105的聚硅氧烷包括第一聚硅氧烷和第二聚硅氧烷。所述第一聚硅氧烷的重均分子量为8000-15000。所述第一聚硅氧烷和第二聚硅氧烷的质量比为1.5:2.3。

43.所述第一聚硅氧烷的乙烯基含量为2.5-3%,m/q(二甲基乙氧基硅烷链节/四烷氧基硅烷链节)比值为0.60-0.80。所述聚硅氧烷为四烷氧基硅烷与二甲基乙氧基硅烷共水解制得的乙烯基硅树脂,购自上海宴迪新材料科技有限公司,型号:ydsr9070。

44.所述第二聚硅氧烷的重均分子量为4.5*10

5-5.9*105。所述第二聚硅氧烷为甲基封端硅橡胶,所述第二聚硅氧烷购自宁波道若有机硅有限公司,型号:dr-110-3。

45.所述硅氢交联剂的含氢量为0.03%。所述硅氢交联剂为含氢硅油,所述硅氢交联剂购自上海硅友新材料科技有限公司。所述聚硅氧烷,硅氢交联剂中n(si-h):n(si-vi)为0.55。

46.所述粘结剂为环氧树脂粘结剂。所述粘结剂的环氧当量为0.48-0.54。所述粘结剂在40℃时的粘度≦2500。购自无锡市化工有限公司,型号:cge628。所述聚硅氧烷和粘结剂的质量比为100:1。

47.所述催化剂为铂系催化剂。所述铂系催化剂中有效铂含量为5000ppm。所述铂系催化剂购自东莞市迈腾橡塑材料有限公司,所述铂系催化剂有效铂含量占胶黏层制备原料总质量的1*10-6

%。

48.所述溶剂为乙酸乙酯。所述溶剂占胶黏层制备原料总质量的1.4wt%。

49.所述原料还包括硅烷偶联剂。所述硅烷偶联剂包括γ-缩水甘油醚氧丙基三甲氧基硅烷和γ-氨丙基三乙氧基硅烷。所述γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)和γ-氨丙基三乙氧基硅烷(kh550)的质量比为2:1。所述硅烷偶联剂占胶黏层制备原料总重量的0.8%。

50.所述基材层为pet膜。所述基材层的厚度为50um。

51.所述胶黏层的厚度为70um。

52.所述离型层为氟素离型膜,所述离型层的厚度为30um。

53.所述pet膜和氟素离型膜均购自深圳德固赛诺技术有限公司。

54.一种电子产品用有机硅保护膜的制备方法,包括以下步骤:

55.(1)按配方称各个原料,放入高速搅拌机中混合均匀得到胶黏剂;

56.(2)对基材层进行电晕处理,采用微型凹版涂布法,以15m/min的速度在无尘条件下将胶黏剂均匀涂布到基材层,经115℃条件下干燥固化即得胶黏层;

57.(3)将离型层放卷于胶黏层上,收卷即得电子产品用有机硅保护膜。

58.实施例2

59.一种电子产品用有机硅保护膜,具体实施方式同实施例1,不同之处在于所述聚硅

氧烷,硅氢交联剂中n(si-h):n(si-vi)为0.6。

60.实施例3

61.一种电子产品用有机硅保护膜,具体实施方式同实施例1,不同之处在于所述γ-缩水甘油醚氧丙基三甲氧基硅烷(kh560)和γ-氨丙基三乙氧基硅烷(kh550)的质量比为1.7:0.8。

62.对比例1

63.一种电子产品用有机硅保护膜,具体实施方式同实施例1,不同之处在于所述第一聚硅氧烷和第二聚硅氧烷的质量比为1.5:4。

64.对比例2

65.一种电子产品用有机硅保护膜,具体实施方式同实施例1,不同之处在于所述聚硅氧烷和粘结剂的质量比为100:0.3。

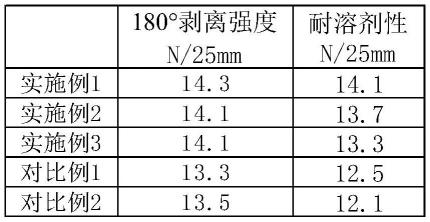

66.性能测试

67.1.180

°

剥离强度测试:按照gb/t 2792-1998进行测试。25~30g/25mm

68.2.耐溶剂性测试:将压敏胶裁剪成25mm*50mm的试样,粘贴在不锈钢板上,浸泡在装有甲苯的容器中30min,测试剥离强度。

69.3.耐老化性测试:将保护膜贴于洁净的视窗玻璃工作面上,放置于恒温恒湿试验箱中,按规定测试条件进行试验,试验期满后,对被测样品进行试验后检查。试验条件:温度:60℃,湿度:90%rh,时间:72h。

70.表1性能测试结果

[0071][0072]

表2耐老化性能测试结果

[0073] 耐老化性实施例1无溢胶、气泡、脱落,残胶、脏污现象实施例2无溢胶、气泡、脱落,残胶、脏污现象实施例3无溢胶、气泡、脱落,残胶、脏污现象对比例1有溢胶、气泡、脱落,残胶、脏污现象对比例2有溢胶、气泡、脱落,残胶、脏污现象

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1