石墨烯水性无机富锌涂料及制备方法与流程

1.本发明涉及涂料制备技术领域,尤其涉及石墨烯水性无机富锌涂料及制备方法。

背景技术:

2.随着我国经济的高速发展,2020年中国涂料销售量2435万吨,防腐涂料年产量约650万吨,其中重防腐涂料450万吨,常规防腐涂料230万吨;

3.现有的重防腐涂料有挥发性有机物voc的产生,在生产和施工中会对施工人员的造成伤害。

技术实现要素:

4.本发明的目的在于提供石墨烯水性无机富锌涂料及制备方法,旨在解决现有的重防腐涂料有挥发性有机物voc的产生,在生产和施工中会对施工人员的造成伤害的问题。

5.为实现上述目的,第一方面,本发明提供了石墨烯水性无机富锌涂料,按重量份数计包括有机改性硅酸盐20-30份、环氧硅氧烷0.5-1.0份、锌粉60-80份、石墨烯0.1-0.7份、防沉助剂0.1-0.7份、多功能助剂0.1-0.5份、水性分散剂0.1-0.5份、水性消泡剂0.1-0.5份和去离子水13-20份。

6.其中,所述有机改性硅酸盐包括硅酸钾18.0-23.0%、硅酸锂4.0-.0%、硅溶胶12-18%和去离子水50-70%。

7.其中,所述环氧硅氧烷为3-(2/3-环氧丙氧)丙基三甲氧基硅烷。

8.其中,所述锌粉规格为800目,总锌含量≥99%,金属锌含量≥96%,粒径为15μm,形状为球状。

9.其中,所述石墨烯为1~10层石墨烯,拉曼图谱为2600~2800基波,含氧量《1%,片径为4.5nm。

10.其中,所述防沉助剂为有机改性水合硅酸镁,堆积密度为0.20~0.30g/ml。

11.其中,所述多功能助剂为2-氨基-2-甲基-1-丙醇。

12.其中,所述水性消泡剂为聚硅氧烷共聚物乳液。

13.第二方面,本发明提供了石墨烯水性无机富锌涂料制备方法,包括:

14.将去离子水投入搅拌缸中以500rmp转速搅拌,并依次加入多功能助剂、水性消泡剂、水性分散剂、石墨烯和防沉助剂进行搅拌分散10-15分钟,得到第一分散溶液;

15.将第一分散溶液转入砂磨机中分散至细度达20μm以下,得到第二分散溶液;

16.将第二分散溶液导入搅拌缸中以500rmp转速搅拌,并加入有机改性硅酸盐,加完后以1000rmp转速进行搅拌分散5-10分钟,得到第三分散溶液;

17.以500rmp转速搅拌第三分散溶液,将环氧硅氧烷加入第三分散溶液中,加完后以1000rmp转速进行搅拌分散10-20分钟,得到第一组分;

18.将第一组分包装在塑料容器中;

19.在氮气保护下将锌粉包装在塑料袋中,将塑料袋封闭并放进金属桶内封闭,得到

第二组分。

20.本发明的石墨烯水性无机富锌涂料,按重量份数计包括有机改性硅酸盐20-30份、环氧硅氧烷0.5-1.0份、锌粉60-80份、石墨烯0.1-0.7份、防沉助剂0.1-0.7份、多功能助剂0.1-0.5份、水性分散剂0.1-0.5份、水性消泡剂0.1-0.5份和去离子水13-20份,采用去离子水作为溶剂,选择有机改性硅酸盐作为基料,并加入石墨烯与超细金属锌粉起到屏敞与阴极保护双重作用,漆膜具有超强的防腐蚀性能,是一种零voc排放、安全、环保的重防腐底漆,解决现有的重防腐涂料有挥发性有机物voc的产生,在生产和施工中会对施工人员的造成伤害的问题。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1是本发明提供的石墨烯水性无机富锌涂料与现有的水性无机富锌涂料的测试结果图;

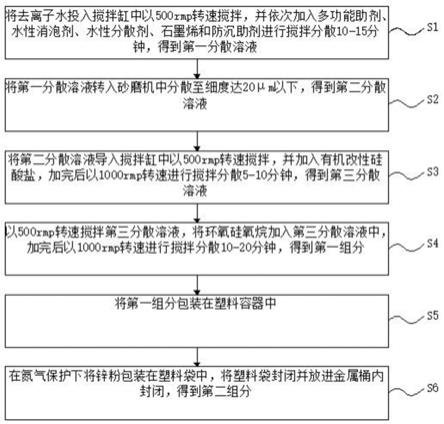

23.图2是本发明提供的石墨烯水性无机富锌涂料制备方法的流程图。

24.图3是实施例1的流程图。

25.图4是实施例2的流程图。

26.图5是实施例3的流程图。

27.图6是实施例1至实施例3使用20千克第二分散溶液所制备出的第一组分和锌粉的成份图。

28.图7是实施例1至实施例3的性能测试结果图。

具体实施方式

29.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

30.请参阅图1,第一方面,本发明提供石墨烯水性无机富锌涂料,按重量份数计包括有机改性硅酸盐20-30份、环氧硅氧烷0.5-1.0份、锌粉60-80份、石墨烯0.1-0.7份、防沉助剂0.1-0.7份、多功能助剂0.1-0.5份、水性分散剂0.1-0.5份、水性消泡剂0.1-0.5份和去离子水13-20份。

31.所述去离子水在25℃时电导率为0.1~0.055μs/cm,所述去离子水和替换为蒸馏水,所述有机改性硅酸盐的主要成份包括硅酸钾18.0-23.0%、硅酸锂4.0-.0%、硅溶胶12-18%和去离子水50-70%;所述环氧硅氧烷为3-(2/3-环氧丙氧)丙基三甲氧基硅烷;所述锌粉规格为800目,总锌含量≥99%,金属锌含量≥96%,粒径为15μm,形状为球状;所述石墨烯为1~10层石墨烯,拉曼图谱为2600~2800基波,含氧量《1%,片径为4.5nm;所述防沉助剂为有机改性水合硅酸镁,堆积密度为0.20~0.30g/ml,75μm筛余物小于1%,在ph值10~14强碱体系稳定存在;所述多功能助剂为2-氨基-2-甲基-1-丙醇,是用于调节ph值并有一

定润湿作用的有机胺;所述分散剂指:用于无树脂颜料浓缩浆的水性分散剂,如disperbyk-190,disperbyk-2012,tego dispers760w,solsperse w100等;所述水性消泡剂为聚硅氧烷共聚物乳液;如tegoairex 901w,tegoairex 902w,byk-024,byk-028,byk-093等。

32.请参阅图2至图7,第二方面,本发明提供石墨烯水性无机富锌涂料制备方法,包括:

33.s1、将去离子水投入搅拌缸中以500rmp转速搅拌,并依次加入多功能助剂、水性消泡剂、水性分散剂、石墨烯和防沉助剂进行搅拌分散10-15分钟,得到第一分散溶液;

34.所述多功能助剂为2-氨基-2-甲基-1-丙醇,是用于调节ph值并有一定润湿作用的有机胺;所述分散剂指:用于无树脂颜料浓缩浆的水性分散剂,如disperbyk-190,disperbyk-2012,tego dispers 760w,solsperse w100等;所述水性消泡剂为聚硅氧烷共聚物乳液;如tego airex 901w,tego airex 902w,byk-024,byk-028,byk-093等,所述石墨烯为1~10层石墨烯,拉曼图谱为2600~2800基波,含氧量《1%,片径为4.5nm;所述防沉助剂为有机改性水合硅酸镁,堆积密度为0.20~0.30g/ml,75μm筛余物小于1%,在ph值10~14强碱体系稳定存在。

35.s2、将第一分散溶液转入砂磨机中分散至细度达20μm以下,得到第二分散溶液;

36.s3、将第二分散溶液导入搅拌缸中以500rmp转速搅拌,并加入有机改性硅酸盐,加完后以1000rmp转速进行搅拌分散5-10分钟,得到第三分散溶液;

37.s4、以500rmp转速搅拌第三分散溶液,将环氧硅氧烷加入第三分散溶液中,加完后以1000rmp转速进行搅拌分散10-20分钟,得到第一组分;

38.s5、将第一组分包装在塑料容器中;

39.按9千克包装在10~15升塑料容器中。

40.s6、在氮气保护下将锌粉包装在塑料袋中,将塑料袋封闭并放进金属桶内封闭,得到第二组分;

41.氮气保护下打开锌粉包装,氮气保护下准确按21千克计量包装在塑料袋中并用专用绳子扎紧确保空气不能接触金属锌粉,完成后放入金属桶内封闭。

42.使用时,将金属桶打开,将塑料袋取出,将第一组分倒进金属桶内,对第一组分进行搅拌,并在搅拌过程中将塑料袋中的锌粉倒进金属桶内与第一组分混合即可,使用时建议用压缩比较低的高压无气喷涂机施工,如gpq9c-ii型(压缩比32:1)。

43.实施例1:

44.s111、将44千克去离子水投入搅拌缸中以500rmp转速搅拌,并依次加入0.2千克多功能助剂、0.1千克水性消泡剂、12千克水性分散剂、40千克石墨烯和0.7千克防沉助剂进行搅拌分散10-15分钟,得到第一分散溶液;

45.s112、将第一分散溶液转入砂磨机中分散至细度达20μm以下,得到97千克第二分散溶液,用剩余3千克去离子水清洗搅拌缸及工具;

46.s113、将20千克第二分散溶液导入清洗后的搅拌缸中以500rmp转速搅拌,并加入772千克有机改性硅酸盐,加完后以1000rmp转速进行搅拌分散5-10分钟,得到第三分散溶液;

47.s114、以500rmp转速搅拌第三分散溶液,将8千克环氧硅氧烷加入第三分散溶液中,加完后以1000rmp转速进行搅拌分散10-20分钟,得到第一组分;

48.步骤s112所得到的97千克第二分散溶液和剩余3千克去离子水,一共可制备五次第一组分。

49.s115、将第一组分按9千克包装在塑料容器中;

50.塑料容器为10~15升。

51.s116、在氮气保护下将21千克锌粉包装在塑料袋中,将塑料袋封闭并放进金属桶内封闭,得到第二组分;

52.氮气保护下打开锌粉包装,氮气保护下准确按21千克计量包装在塑料袋中并用专用绳子扎紧确保空气不能接触金属锌粉,完成后放入金属桶内封闭。

53.使用时,将金属桶打开,将装有21千克锌粉的塑料袋取出,将塑料容器中的9千克第一组分倒进金属桶内,对第一组分进行搅拌,并在搅拌过程中将塑料袋中的锌粉倒进金属桶内与第一组分混合,确保均匀后用100目筛网过滤到另一个清洁的空金属桶内,用气动搅拌一直匀速搅拌,使用时建议用压缩比较低的高压无气喷涂机施工,如gpq9c-ii型(压缩比32:1)。

54.第一组分与第二组分的质量比为30:70(m/m),第一组分中的总质量为800千克,因此可以计算出,第二组分的锌粉的总质量约等于1867千克。

55.实施例2:

56.s121、将54千克去离子水投入搅拌缸中以500rmp转速搅拌,并依次加入0.2千克多功能助剂、0.1千克水性消泡剂、12千克水性分散剂、30千克石墨烯和0.7千克防沉助剂进行搅拌分散10-15分钟,得到第一分散溶液;

57.s122、将第一分散溶液转入砂磨机中分散至细度达20μm以下,得到97千克第二分散溶液,用剩余3千克去离子水清洗搅拌缸及工具;

58.s123、将20千克第二分散溶液导入清洗后的搅拌缸中以500rmp转速搅拌,并加入772千克有机改性硅酸盐,加完后以1000rmp转速进行搅拌分散5-10分钟,得到第三分散溶液;

59.s124、以500rmp转速搅拌第三分散溶液,将8千克环氧硅氧烷加入第三分散溶液中,加完后以1000rmp转速进行搅拌分散10-20分钟,得到第一组分;

60.步骤s122所得到的97千克第二分散溶液和剩余3千克去离子水,一共可制备五次第一组分。

61.s125、将第一组分按7.77千克包装在塑料容器中;

62.塑料容器为10~15升。

63.s126、在氮气保护下将21千克锌粉包装在塑料袋中,将塑料袋封闭并放进金属桶内封闭,得到第二组分;

64.氮气保护下打开锌粉包装,氮气保护下准确按21千克计量包装在塑料袋中并用专用绳子扎紧确保空气不能接触金属锌粉,完成后放入金属桶内封闭。

65.使用时,将金属桶打开,将装有21千克锌粉的塑料袋取出,将塑料容器中的8千克第一组分倒进金属桶内,对第一组分进行搅拌,并在搅拌过程中将塑料袋中的锌粉倒进金属桶内与第一组分混合,确保均匀后用100目筛网过滤到另一个清洁的空金属桶内,用气动搅拌一直匀速搅拌,使用时建议用压缩比较低的高压无气喷涂机施工,如gpq9c-ii型(压缩比32:1)。

66.第一组分与第二组分的质量比为27:73(m/m),第一组分中的总质量为800千克,因此可以计算出,第二组分的锌粉的总质量约等于2163千克。

67.实施例3:

68.s131、将64千克去离子水投入搅拌缸中以500rmp转速搅拌,并依次加入0.2千克多功能助剂、0.1千克水性消泡剂、12千克水性分散剂、20千克石墨烯和0.7千克防沉助剂进行搅拌分散10-15分钟,得到第一分散溶液;

69.s132、将第一分散溶液转入砂磨机中分散至细度达20μm以下,得到97千克第二分散溶液,用剩余3千克去离子水清洗搅拌缸及工具;

70.s133、将20千克第二分散溶液导入清洗后的搅拌缸中以500rmp转速搅拌,并加入772千克有机改性硅酸盐,加完后以1000rmp转速进行搅拌分散5-10分钟,得到第三分散溶液;

71.s134、以500rmp转速搅拌第三分散溶液,将8千克环氧硅氧烷加入第三分散溶液中,加完后以1000rmp转速进行搅拌分散10-20分钟,得到第一组分;

72.步骤s132所得到的97千克第二分散溶液和剩余3千克去离子水,一共可制备五次第一组分。

73.s135、将第一组分按7千克包装在塑料容器中;

74.塑料容器为10~15升。

75.s136、在氮气保护下将21千克锌粉包装在塑料袋中,将塑料袋封闭并放进金属桶内封闭,得到第二组分;

76.氮气保护下打开锌粉包装,氮气保护下准确按21千克计量包装在塑料袋中并用专用绳子扎紧确保空气不能接触金属锌粉,完成后放入金属桶内封闭。

77.使用时,将金属桶打开,将装有21千克锌粉的塑料袋取出,将塑料容器中的7千克第一组分倒进金属桶内,对第一组分进行搅拌,并在搅拌过程中将塑料袋中的锌粉倒进金属桶内与第一组分混合,确保均匀后用100目筛网过滤到另一个清洁的空金属桶内,用气动搅拌一直匀速搅拌,使用时建议用压缩比较低的高压无气喷涂机施工,如gpq9c-ii型(压缩比32:1)。

78.第一组分与第二组分的质量比为25:75(m/m),第一组分中的总质量为800千克,因此可以计算出,第二组分的锌粉的总质量等于2400千克。

79.相比现有技术,本发明具有如下优点:

80.1、本发明中的石墨烯水性无机富锌底漆,采用去离子水水作为溶剂,选择有机改性水性硅酸盐作为基料,并加入石墨烯与超细金属锌粉起到屏敞与阴极保护双重作用,漆膜具有超强的防腐蚀性能,是一种零voc排放、安全、环保的重防腐底漆。

81.2、本发明制备的石墨烯水性无机富锌底漆的耐盐雾性能超过5000小时。本发明制备的石墨烯水性无机富锌底漆的voc为零,避免了有害的voc产生,适应当今社会发展的环保要求,达到国内石墨烯水性无机富锌底漆技术领先水平。

82.3、本发明提供的石墨烯水性无机富锌底漆的制备方法简单,在制备过程中避免了voc产生,适应当今社会发展的环保要求,满足工业生产的要求,适于大量推广。

83.以上所揭露的仅为本发明石墨烯水性无机富锌涂料及制备方法较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的

全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1