一种减粘胶组合物及其制备方法和用途与流程

1.本发明属于半导体芯片切割保护膜技术领域,具体涉及一种减粘胶组合物及其制备方法和用途。

背景技术:

2.半导体(led)芯片生产会经历切割、翻膜、周转、出货等工序;在这些工序中都会用到的材料是切割保护膜,切割保护膜是起固定和保护芯片的作用,防止切割时飞料。材料需求量大,成本低,广泛应用于半导体、电子芯片等领域。但是,由于芯片的尺寸不同,并且不同工序要求切割保护膜的粘性不同,这就对切割保护膜提出了更高的性能要求。

3.现有技术中多采用聚氯乙烯(pvc)基材的单层亚克力保护膜,并且在led行业中量产的保护膜的粘性中心值有60g、100g、150g等,但是现有技术中切割保护膜的通用性差,粘性不稳定,会出现剥离有残胶或切割易飞料等问题。并且由于季节对于产品粘性影响较大,也对产品的大批量稳定生产造成一定的困难。例如cn112795323a公开了一种抗静电半导体芯片切割保护膜。所述切割保护膜包括抗静电离型涂层、pvc蓝膜,蓝膜保护底涂和抗静电亚克力胶层;所述切割保护膜柔韧性好,耐高温,剥离无残胶、在扩晶和切割中能消除摩擦产生的静电。但是所述切割保护膜的剥离力过低,不利于固定芯片,且材料通用性差。

4.cn110819243a公开了一种易于制备的热减粘胶带及其制备方法,所述热减粘胶带包括依次层叠的塑料基材、热减粘功能层、粘着层和离型膜,所述热减粘胶带的工作原理是当外界温度达到热减粘功能层的工作温度以上时,其内部微球膨胀数倍甚至几十倍,可造成粘着层的发泡,使其表面变得粗糙,从而降低其粘性,将热减粘功能层与粘着层分两道工序加工,避免了传统热减粘胶带制备过程中微球对胶黏剂的选择性。但是,所述热减粘胶带需要特定的温度才能实现剥离,应用受到限制。

5.cn211284223u公开了一种半导体芯片切割专用保护胶带,所述胶带包括依次层叠的丙烯酸树脂粘接层、聚氯乙烯基层和有机硅树脂防粘层;通过多层结构的设置,使胶带的耐高温和粘接性能得到了提升,从而提升了胶带在芯片切割时的保护效果。但是所述胶带初始粘性高,材料通用性差。

6.因此,开发一种初始剥离力高、易脱落、粘性低的胶带是本领域亟待解决的问题。

技术实现要素:

7.针对现有技术存在的不足,本发明的目的在于提供一种减粘胶组合物及其制备方法和用途。所述减粘胶组合物通过选用特定的丙烯酸胶水、uv活性化合物、固化剂、光引发剂及特定表面活性剂,使得包括所述减粘胶组合物的胶带初粘力低,稳定性好、紫外光照射后迅速脱落、无残胶。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供一种减粘胶组合物,以重量份计,所述减粘胶组合物包括60~90份丙烯酸胶水、10~40份uv活性化合物、0.3~3份固化剂、0.3~2.5份光引发剂和0.2

~0.8份表面活性剂;所述表面活性剂包括硅烷类表面活性剂和/或钛酸酯类表面活性剂。

10.本发明中,通过设计丙烯酸胶水的配方,选用高玻璃化转变温度的uv活性化合物,配合光引发剂、固化剂和表面活性剂的使用,能够降低胶带的初粘力,避免pvc基材层中塑化剂迁移的问题,保持力久,紫外光照射后粘性降低,易脱落,且所述胶带的透明性也能进一步提高。

11.本发明中,所述表面活性剂选用反应型表面活性剂,存在于胶层界面处,有效封锁塑化剂的迁移,并且能够降低初粘力及剥离力,使得胶带易脱落。

12.优选地,以重量份计,所述减粘胶组合物包括60~90份丙烯酸胶水,例如可以为60份、62份、64份、65份、68份、70份、72份、74份、75份、78份、80份、82份、85份、88份、90份等。

13.优选地,以重量份计,所述减粘胶组合物包括10~40份uv活性化合物,例如可以为10份、12份、14份、15份、18份、20份、22份、24份、25份、30份、30份、34份、36份、38份、40份等。

14.优选地,以重量份计,所述减粘胶组合物包括0.3~3份固化剂,例如可以为0.3份、0.5份、0.8份、1份、1.2份、1.4份、1.6份、1.8份、2份、2.2份、2.4份、2.6份、2.8份、3份等。

15.优选地,以重量份计,所述减粘胶组合物包括0.3~2.5份光引发剂,例如可以为0.3份、0.5份、0.8份、1份、1.2份、1.4份、1.6份、1.8份、2份、2.2份、2.4份等。

16.优选地,以重量份计,所述减粘胶组合物包括0.2~0.8份表面活性剂,例如可以为0.3份、0.4份、0.5份、0.6份、0.7份、0.8份等。

17.本发明中,表面活性剂的重量份数大于0.8份,初粘力太低,固定效果差,且有小分子残留转移的风险,易留残胶;小于0.2份,初粘力大,不符合设计要求。

18.作为本发明优选的技术方案,以重量份计所述丙烯酸胶水的原料包括50~80份丙烯酸异辛酯、6~16份甲基丙烯酸甲酯、1~8份丙烯酸、0.1~1份甲基丙烯酸羟乙酯和0.2~1.5份引发剂。

19.优选地,以重量份计所述丙烯酸胶水的原料包括50~80份丙烯酸异辛酯,例如可以为50份、52份、54份、56份、58份、60份、62份、64份、66份、68份、70份、72份、74份、76份、78份等。

20.优选地,以重量份计所述丙烯酸胶水的原料包括6~16份甲基丙烯酸甲酯,例如可以为6份、7份、8份、9份、10份、11份、12份、13份、14份、15份、16份等。

21.优选地,以重量份计所述丙烯酸胶水的原料包括1~8份丙烯酸,例如可以为1份、2份、3份、4份、5份、6份、7份、8份等。

22.优选地,以重量份计所述丙烯酸胶水的原料包括0.1~1份甲基丙烯酸羟乙酯,例如可以为0.1份、0.2份、0.3份、0.4份、0.5份、0.6份、0.7份、0.8份等。

23.优选地,以重量份计所述丙烯酸胶水的原料包括0.2~1.5份引发剂,例如可以为0.2份、0.4份、0.6份、0.8份、1份、1.2份、1.4份等。

24.优选地,所述引发剂包括偶氮二异丁腈。

25.优选地,所述丙烯酸胶水的固含量为30~50%,例如可以为30%、32%、34%、36%、38%、40%、42%、44%、46%、48%、50%等。

26.本发明中,所述丙烯酸胶水采用常规聚合方法制备得到,示例性地,所述方法包括:按配方量,将丙烯酸异辛酯、甲基丙烯酸甲酯、丙烯酸、甲基丙烯酸羟乙酯和引发剂反应,得到所述丙烯酸胶水。

27.优选地,所述引发剂包括分三次加入进行反应。

28.优选地,所述反应包括第一段反应、第二段反应和第三段反应。

29.优选地,所述第一段反应的温度为67~68℃,例如可以为67℃、67.5℃、68℃等。

30.优选地,所述第一段反应的时间为20~40min,例如可以为20min、25min、30min、35min、40min等。

31.优选地,所述第二段反应的温度为73~74℃,例如可以为73℃、73.5℃、74℃等。

32.优选地,所述第二段反应的时间为1.5~3h,例如可以为1.5h、2h、2.5h、3h等。

33.优选地,所述第三段反应的温度为80~82℃,例如可以为80℃、81℃、82℃等。

34.优选地,所述第三段反应的时间为2~4h,例如可以为2h、2.5h、3h、3.5h、4h等。

35.优选地,所述反应在溶剂中进行。

36.优选地,所述溶剂包括甲苯、乙酸乙酯和丁酮的组合。

37.优选地,所述甲苯、乙酸乙酯和丁酮的质量比为1:(6~10):(0.5~1.5),例如可以为1:6:0.5、1:7:0.6、1:8:1、1:9:0.8、1:10:1.5等。

38.本发明中,所述丙烯酸胶水的原料通过丙烯酸异辛酯、甲基丙烯酸甲酯、丙烯酸、甲基丙烯酸羟乙酯和引发剂的配合使用,能够提高减粘胶组合物与基材的附着力,并且使得包括所述减粘胶组合物的胶带透明性更好。

39.优选地,所述uv活性化合物包括脂肪族聚氨酯丙烯酸酯低聚物、芳香族聚氨酯丙烯酸酯低聚物、环氧丙烯酸酯低聚物、聚酯丙烯酸酯低聚物、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、双季戊四醇五丙烯酸酯、二季戊四醇六丙烯酸酯、三羟甲基丙烷三丙烯酸酯、乙氧化三羟甲基丙烷三丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯、甲基丙烯酸-2-羟基乙酯、丙烯酰胺、二甲基丙烯酸-1,6-己二醇酯、二丙烯酸-1,6-己二醇酯、二丙烯酸乙二醇酯、二丙烯酸三甘醇酯、二丙烯酸三丙二醇酯、二丙烯酸对新戊二醇酯、三羟甲基戊烷三甲基丙烯酸酯、三羟甲基丙烷季戊四醇三丙烯酸酯、丙氧化新戊二醇二丙烯酸酯、乙氧化-1,6-己二醇二丙烯酸酯或三(2-丙烯酰氧乙基)异氰脲酸酯中的任意一种或至少两种的组合。

40.优选地,所述固化剂包括三苯基甲烷三异氰酸酯、六亚甲基二异氰酸酯三聚体、甲苯二异氰酸酯三聚体、异佛尔酮二异氰酸酯三聚体或硫代磷酸三(4-苯基异氰酸酯)中的任意一种或至少两种的组合。

41.优选地,所述光引发剂包括1-羟基环己基苯基甲酮、2-羟基甲基苯基丙烷-1-酮、2-甲基-1-(4-甲硫基苯基)-2-吗啉基-1-丙酮、安息香双甲醚、二苯甲酮、2-异丙基硫杂蒽酮或2,4,6-(三甲基苯甲酰基)-二苯基氧化膦中的任意一种或至少两种的组合。

42.优选地,所述光引发剂包括1-羟基环己基苯基甲酮和2,4,6-(三甲基苯甲酰基)-二苯基氧化膦的组合。

43.优选地,所述1-羟基环己基苯基甲酮和2,4,6-(三甲基苯甲酰基)-二苯基氧化膦的质量比为1:(0.2~0.4),例如可以为1:0.2、1:0.3、1:0.4等。

44.优选地,所述硅烷类表面活性剂包括γ-甲基丙烯酰氧基丙基三甲氧基硅烷和/或含羟基有机硅改性聚合物表面活性剂。

45.优选地,所述钛酸酯类表面活性剂包括二(乙酰丙酮基)钛酸二异丙酯。

46.作为本发明优选的技术方案,所述表面活性剂包括含羟基有机硅改性聚合物表面活性剂。

47.优选地,所述含羟基有机硅改性聚合物表面活性剂包括含羟基有机硅改性聚丙烯酸酯。

48.本发明中,所述表面活性剂选用表面带有羟基的有机硅改性聚合物表面活性剂,一方面能够降低胶带的初粘力,另一方面羟基能够与异氰酸酯交联反应,从而能够防止表面活性剂析出。

49.第二方面,本发明提供一种根据第一方面所述的减粘胶组合物的制备方法,所述制备方法包括以下步骤:

50.将丙烯酸胶水、uv活性化合物、固化剂、光引发剂和表面活性剂混合,得到所述减粘胶组合物。

51.优选地,所述混合的物料还包括溶剂。

52.优选地,所述溶剂包括乙酸乙酯。

53.优选地,所述混合在黄光条件下进行。

54.优选地,所述混合的转速为400~600rpm,例如可以为400rpm、420rpm、440rpm、460rpm、480rpm、500rpm、520rpm、540rpm、560rpm、580rpm、600rpm等。

55.优选地,所述混合的时间为30~50min,例如可以为30min、32min、34min、36min、38min、40min、42min、44min、46min、48min、50min等。

56.优选地,所述减粘胶组合物的固含量为20~30%,例如可以为20%、22%、24%、26%、28%、30%等。

57.第三方面,本发明提供一种胶带,所述胶带包括依次层叠的离型层、基材层和减粘胶层。所述减粘胶层包括如第一方面所述的减粘胶组合物。

58.优选地,所述减粘胶层的厚度为5~20μm,例如可以为5μm、8μm、10μm、12μm、14μm、16μm、18μm、20μm等。

59.优选地,所述离型层包括有机硅离型层。

60.优选地,所述离型层的厚度为0.3~1μm,例如可以为0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm、1μm等。

61.优选地,所述离型层的离型力为15~35g/25mm,例如可以为15g/25mm、18g/25mm、20g/25mm、22g/25mm、24g/25mm、26g/25mm、28g/25mm、30g/25mm、32g/25mm、34g/25mm等。

62.优选地,所述基材层包括聚氯乙烯基材层、聚烯烃基材层或聚酯基材层中的任意一种或至少两种的组合。

63.优选地,所述基材层的厚度为60~100μm,例如可以为60μm、65μm、70μm、75μm、80μm、85μm、90μm、95μm、100μm等。

64.第四方面,本发明提供一种根据第三方面所述的胶带的制备方法,所述制备方法包括以下步骤:

65.将离型层、基材层和减粘胶层依次层叠,熟化,得到所述胶带。

66.优选地,所述离型层的制备方法包括:将离型剂涂覆于基材层的一个表面,固化,得到所述离型层。

67.优选地,所述离型剂包括有机硅离型剂。

68.优选地,所述涂覆的方法为微凹涂布工艺。

69.优选地,所述固化的设备为光固化机。

70.优选地,所述光固化机的传输速度为20~30m/min,例如可以为20m/min、22m/min、24m/min、26m/min、28m/min、30m/min等。

71.优选地,所述固化在紫外光照条件下进行。

72.优选地,所述减粘胶层的制备方法包括:将所述减粘胶组合物涂覆于基材层的一个表面,干燥,得到所述减粘胶层。

73.优选地,所述干燥的时间为2~4min,例如可以为2min、2.2min、2.4min、2.6min、2.8min、3min、3.4min、3.8min、4min等。

74.优选地,所述干燥的温度为80~85℃,例如可以为80℃、81℃、82℃、83℃、84℃、85℃等。

75.优选地,所述熟化的温度为30~45℃,例如可以为30℃、32℃、34℃、36℃、38℃、40℃、42℃、44℃等。

76.优选地,所述熟化的时间为2~3天,例如可以为2天、2.5天、3天等。

77.第五方面,本发明提供一种半导体芯片切割保护膜,所述半导体芯片切割保护膜包括如第一方面所述的减粘胶组合物和/或如第三方面所述的胶带。

78.本发明所述的数值范围不仅包括上述列举的点值,还包括没有列举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

79.与现有技术相比,本发明的有益效果为:

80.本发明提供的减粘胶组合物通过选用特定的丙烯酸胶水、uv活性化合物、固化剂、光引发剂及特定的表面活性剂,在本发明优选的技术方案中,包括所述减粘胶组合物的胶带初粘力<3,粘性稳定,保持24h无位移,且初始剥离力≥182g/25mm,紫外光照射后剥离力≤47g/25mm,易脱落、无残胶,透明性好。

附图说明

81.图1为本发明中应用例提供的胶带的结构示意图;

82.其中,1-离型层,2-基材层,3-减粘胶层。

具体实施方式

83.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

84.如无特别说明,本发明中实施例和对比例所用到的材料均可通过常规方法制备得到,或通过市售购买得到。

85.制备例1

86.一种丙烯酸酯胶水,以重量份计所述丙烯酸胶水的原料包括80份丙烯酸异辛酯、10份甲基丙烯酸甲酯、6份丙烯酸、1份甲基丙烯酸羟乙酯、0.35份偶氮二异丁腈和146.025份溶剂;所述溶剂包括质量比为1:8:1的甲苯、乙酸乙酯和丁酮。

87.一种丙烯酸胶水的制备方法,具体步骤如下:

88.将丙烯酸异辛酯、甲基丙烯酸甲酯、丙烯酸、甲基丙烯酸羟乙酯和0.105份偶氮二异丁腈混合,在68℃的条件下反应30min后,继续加入0.105份偶氮二异丁腈在73℃的条件

下反应2h,向其中加入0.14份偶氮二异丁腈,在82℃的条件下反应3h,得到所述丙烯酸胶水。

89.制备例2

90.一种丙烯酸胶水,其与制备例1的区别仅在于,将所述丙烯酸异辛酯替换为等重量份数的丙烯酸丁酯,所述甲基丙烯酸甲酯替换为等重量份数的醋酸乙烯酯,其它原料及用量均与制备例1相同。

91.一种丙烯酸胶水的制备方法,具体步骤与制备例1相同。

92.制备例3

93.一种丙烯酸胶水,其与制备例1的区别仅在于,将所述丙烯酸异辛酯替换为等重量份数的丙烯酸丁酯,其它原料及用量均与制备例1相同。

94.一种丙烯酸胶水的制备方法,具体步骤与制备例1相同。

95.制备例4

96.一种丙烯酸胶水,其与制备例1的区别仅在于,将所述甲基丙烯酸羟乙酯替换为等重量份数的丙烯酸羟乙酯,其它原料及用量均与制备例1相同。

97.一种丙烯酸胶水的制备方法,具体步骤与制备例1相同。

98.制备例5

99.一种丙烯酸胶水,其与制备例1的区别仅在于,所述丙烯酸异辛酯的份数为40份,其它原料及用量均与制备例1相同。

100.一种丙烯酸胶水的制备方法,具体步骤与制备例1相同。

101.制备例6

102.一种丙烯酸胶水,其与制备例1的区别仅在于,所述甲基丙烯酸甲酯的份数为5份,其它原料及用量均与制备例1相同。

103.一种丙烯酸胶水的制备方法,具体步骤与制备例1相同。

104.实施例1

105.本实施例提供一种减粘胶组合物,以重量份计所述减粘胶组合物包括80份丙烯酸胶水(制备例1)、12份二季戊四醇六丙烯酸酯、1.5份甲苯二异氰酸酯三聚体、1.5份光引发剂和0.6份含羟基有机硅改性聚丙烯酸酯(毕克的byk3700);所述光引发剂包括质量比为1:0.3的1-羟基环己基苯基甲酮和2,4,6-(三甲基苯甲酰基)-二苯基氧化膦。

106.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤包括:

107.按配方量,将丙烯酸胶水、二季戊四醇六丙烯酸酯、甲苯二异氰酸酯三聚体、1-羟基环己基苯基甲酮、2,4,6-(三甲基苯甲酰基)-二苯基氧化膦、含羟基有机硅改性聚丙烯酸酯和乙酸乙酯在转速为500rpm,黄光条件下混合40min,得到所述减粘胶组合物(固含量为25%)。

108.实施例2

109.本实施例提供一种减粘胶组合物,以重量份计所述减粘胶组合物包括70份丙烯酸胶水(制备例1)、25份二季戊四醇六丙烯酸酯、1.2份甲苯二异氰酸酯三聚体、2份光引发剂和0.5份含羟基有机硅改性聚丙烯酸酯(毕克的byk3700);所述光引发剂包括质量比为1:0.3的1-羟基环己基苯基甲酮和2,4,6-(三甲基苯甲酰基)-二苯基氧化膦。

110.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤包括:

111.按配方量,将丙烯酸胶水、二季戊四醇六丙烯酸酯、甲苯二异氰酸酯三聚体、1-羟基环己基苯基甲酮、2,4,6-(三甲基苯甲酰基)-二苯基氧化膦、含羟基有机硅改性聚丙烯酸酯和乙酸乙酯在转速为500rpm,黄光条件下混合40min,得到所述减粘胶组合物(固含量为25%)。

112.实施例3

113.本实施例提供一种减粘胶组合物,以重量份计所述减粘胶组合物包括70份丙烯酸胶水(制备例1)、20份二季戊四醇六丙烯酸酯、1.2份甲苯二异氰酸酯三聚体、1.6份光引发剂和0.5份含羟基有机硅改性聚丙烯酸酯(毕克的byk3700);所述光引发剂包括质量比为1:0.3的1-羟基环己基苯基甲酮和2,4,6-(三甲基苯甲酰基)-二苯基氧化膦。

114.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤包括:

115.按配方量,将丙烯酸胶水、二季戊四醇六丙烯酸酯、甲苯二异氰酸酯三聚体、1-羟基环己基苯基甲酮、2,4,6-(三甲基苯甲酰基)-二苯基氧化膦、含羟基有机硅改性聚丙烯酸酯和乙酸乙酯在转速为500rpm,黄光条件下混合40min,得到所述减粘胶组合物(固含量为25%)。

116.实施例4

117.本实施例提供一种减粘胶组合物,以重量份计所述减粘胶组合物包括70份丙烯酸胶水(制备例1)、20份二季戊四醇六丙烯酸酯、1.2份甲苯二异氰酸酯三聚体、1.6份光引发剂和0.3份含羟基有机硅改性聚丙烯酸酯(毕克的byk3700);所述光引发剂包括质量比为1:0.3的1-羟基环己基苯基甲酮和2,4,6-(三甲基苯甲酰基)-二苯基氧化膦。

118.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤包括:

119.按配方量,将丙烯酸胶水、二季戊四醇六丙烯酸酯、甲苯二异氰酸酯三聚体、1-羟基环己基苯基甲酮、2,4,6-(三甲基苯甲酰基)-二苯基氧化膦、含羟基有机硅改性聚丙烯酸酯和乙酸乙酯在转速为500rpm,黄光条件下混合40min,得到所述减粘胶组合物(固含量为25%)。

120.实施例5

121.本实施例提供一种减粘胶组合物,以重量份计所述减粘胶组合物包括60份丙烯酸胶水(制备例1)、40份二季戊四醇六丙烯酸酯、0.3份甲苯二异氰酸酯三聚体、0.3份光引发剂和0.3份钛酸酯类表面活性剂(轩浩新材料的nxh-201);所述光引发剂包括质量比为1:0.3的1-羟基环己基苯基甲酮和2,4,6-(三甲基苯甲酰基)-二苯基氧化膦。

122.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

123.实施例6

124.本实施例提供一种减粘胶组合物,以重量份计所述减粘胶组合物包括90份丙烯酸胶水(制备例1)、20份二季戊四醇六丙烯酸酯、3份甲苯二异氰酸酯三聚体、1.6份光引发剂和0.2份含羟基有机硅改性聚丙烯酸酯(毕克的byk 3700)和0.1份钛酸酯类表面活性剂(轩浩新材料的nxh-201);所述光引发剂包括质量比为1:0.3的1-羟基环己基苯基甲酮和2,4,6-(三甲基苯甲酰基)-二苯基氧化膦。

125.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

126.实施例7

127.本实施例提供一种减粘胶组合物,其与实施例1的区别仅在于,所述丙烯酸酯胶水

为制备例2提供的丙烯酸胶水,其它组分及用量均与实施例1相同。

128.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

129.实施例8

130.本实施例提供一种减粘胶组合物,其与实施例1的区别仅在于,所述丙烯酸酯胶水为制备例3提供的丙烯酸胶水,其它组分及用量均与实施例1相同。

131.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

132.实施例9

133.本实施例提供一种减粘胶组合物,其与实施例1的区别仅在于,所述丙烯酸酯胶水为制备例4提供的丙烯酸胶水,其它组分及用量均与实施例1相同。

134.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

135.实施例10

136.本实施例提供一种减粘胶组合物,其与实施例1的区别仅在于,所述丙烯酸酯胶水为制备例5提供的丙烯酸胶水,其它组分及用量均与实施例1相同。

137.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

138.实施例11

139.本实施例提供一种减粘胶组合物,其与实施例1的区别仅在于,所述丙烯酸酯胶水为制备例6提供的丙烯酸胶水,其它组分及用量均与实施例1相同。

140.本实施例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

141.对比例1

142.本对比例提供一种减粘胶组合物,其与实施例1的区别在于,所述减粘胶组合物中没有表面活性剂,其它组分及用量均与实施例1相同。

143.本对比例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

144.对比例2

145.本对比例提供一种减粘胶组合物,其与实施例1的区别在于,所述表面活性剂的份数为1.5份,其它组分及用量均与实施例1相同。

146.本对比例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

147.对比例3

148.本对比例提供一种减粘胶组合物,其与实施例1的区别在于,将所述表面活性剂替换为等质量的塑化剂,其它组分及用量均与实施例1相同。

149.本对比例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

150.对比例4

151.本对比例提供一种减粘胶组合物,其与实施例1的区别在于,将所述表面活性剂替换为等质量的全氟壬烯氧基苯磺酸钠(型号obs),其它组分及用量均与实施例1相同。

152.本对比例提供一种所述减粘胶组合物的制备方法,具体步骤与实施例1相同。

153.应用例

154.一种胶带,其结构示意图如图1所示,包括依次层叠的离型层1(有机硅离型层,厚度0.5μm,离型力25g/25mm)、基材层2(pvc基材层,厚度80μm)和减粘胶层3(厚度10μm);所述减粘胶层包括实施例1~11、对比例1~4提供的减粘胶组合物;具体制备方法包括:

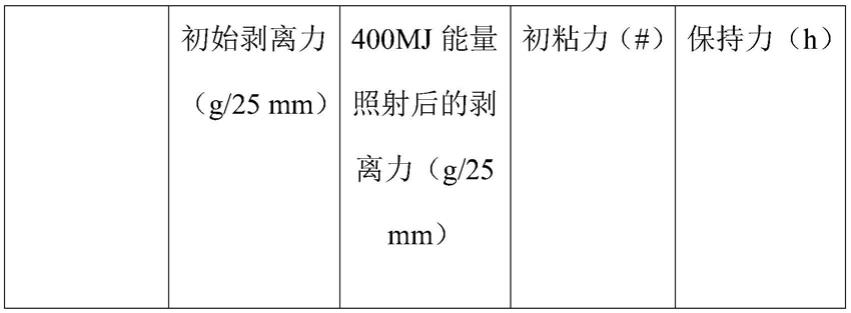

155.将有机硅离型剂通过微凹涂布工艺涂覆于pvc基材层的光面,经过2支9.6kw紫外

灯,传输速度为25m/min的光固化机固化,得到离型层;将所述减粘胶组合物涂覆于pvc基材层远离离型层的表面,在85℃的条件下干燥3min,得到减粘胶层;随后经过特氟龙导辊牵引,用橡胶辊赶压无气泡,单层收卷;在38℃的条件下熟化3天,得到所述胶带。

156.对所述胶带进行性能测试,方法如下:

157.(1)初始剥离力:采用gb/t2792方法进行测试;

158.(2)400mj能量照射后的剥离力:通过led uv灯管(波长为365nm)照射后,采用gb/t2792方法进行测试;

159.(2)初粘力(tack):采用gb/t4852方法进行测试;

160.(3)保持力:采用gb/t4851方法进行测试。

161.具体测试结果如表1所示:

162.表1

163.[0164][0165]

由上表可知,本发明通过选用特定的丙烯酸胶水、uv活性化合物、固化剂、光引发剂及特定表面活性剂,使得包括所述减粘胶组合物的胶带初粘力低、易脱落;由实施例1~6可知,所述胶带的剥离力适中,为182~221g/25mm,紫外光照射后剥离力降至26~47g/25mm,初粘力<3,保持力久,24h无位移。

[0166]

由实施例1与7~11比较可知,所述丙烯酸胶水的原料没有采用特定的配方设计,所述胶带初始力增大,不符合设计要求或者保持力降低,短时间内就发生位移;由实施例1与对比例1~4比较可知,所述胶带没有选用特定表面活性剂或者表面活性剂用量过多,所述胶带初始力增大,不符合设计要求或者保持力降低,短时间内就发生位移或者是剥离力太低,固定效果差。

[0167]

综上所述,作为本发明优选的技术方案,通过选用特定丙烯酸胶水、uv活性化合物、固化剂、光引发剂和含羟基有机硅改性聚合物表面活性剂,使得所述胶带初粘力低,保

持时间长,且不会发生位移;所述胶带初始剥离力适中,紫外光照射后粘性降低,易脱落、无残胶,透明性好,适用于芯片生产的各个工序。

[0168]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1