液晶取向剂、液晶取向膜及液晶元件的制作方法

1.本发明涉及一种液晶取向剂、液晶取向膜及液晶元件。

背景技术:

2.液晶元件被应用于自液晶电视、信息显示器(informationdisplay)等相对较大型的显示装置到智能手机等小型的显示装置的广泛用途中。液晶元件的性能由液晶的取向性、预倾角的大小、电压保持率等各种特性决定。为了提高液晶元件的性能,以往除进行了液晶材料的改良以外,还进行了用于使液晶沿一定方向排列的液晶取向膜的改良(例如,参照专利文献1及专利文献2)。

3.在专利文献1中公开了:使用在聚合体侧链具有键结于亚甲基的氨基被叔丁氧基羰基(boc(t-butyloxy carbonyl)基)保护的结构的聚酰亚胺前体及聚酰亚胺来形成液晶取向膜。另外,在专利文献2中公开了:使聚合后的聚酰胺酸与二碳酸二叔丁酯反应而在聚酰胺酸的主链末端导入boc基,使用所述聚合体形成液晶取向膜。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]国际公开第2010/050523号

[0007]

[专利文献2]国际公开第2019/022215号

技术实现要素:

[0008]

[发明所要解决的问题]

[0009]

近年来,随着液晶元件的高精细化,对品质的要求变得更加严格。为了满足此种要求,对液晶元件要求使液晶取向性、电压保持率、残像特性(残像的产生难度)进而更优。另外,若考虑到摩擦法的应用、液晶取向性及电压保持率的改善、良率降低的抑制等,则要求使用液晶取向剂形成的有机膜具有足够高的强度。

[0010]

在液晶显示装置中,为了尽可能大地确保显示区域,采用在基板面整体上形成液晶取向膜后,在液晶取向膜上涂布密封材料而使基板彼此贴合的方法,从而实现液晶面板的窄边缘化。在此种结构中,配置有密封材料的液晶取向膜部分容易受力,在液晶取向膜对基板的密接性不良的情况下,密封材料部分容易发生液晶取向膜的剥离,液晶元件的可靠性有可能会降低。

[0011]

在液晶取向膜的制造工序中,有时会在形成于基板上的液晶取向膜产生针孔或涂膜不均等缺陷,常常进行从基板剥离液晶取向膜而对基板进行再利用(再加工(rework))的操作。此种再加工时,要求能够容易地从基板剥离涂膜(即,再加工性良好)。

[0012]

然而,难以同时满足所述多个特性,液晶取向剂有进一步改善的余地。

[0013]

本发明是鉴于所述课题而成,其主要目的在于提供一种液晶取向剂,可获得液晶取向性良好、电压保持率高、且不易产生残像的液晶元件,并且可形成膜强度高、再加工性及密接性良好的液晶取向膜。

[0014]

[解决问题的技术手段]

[0015]

本发明人等人为解决所述课题而进行了努力研究,发现通过使用在主链末端具有特定结构的聚合体而可解决所述课题,从而完成了本发明。具体而言,通过本发明提供以下手段。

[0016]

<1>一种液晶取向剂,含有在主链末端具有下述式(1)或式(2)所表示的部分结构(a)的聚合体[p]。

[0017]

[化1]

[0018][0019]

(式(1)中,r1是通过热及光中的至少一种而脱离的一价有机基。r2是一价有机基。r3及r4分别独立地为氢原子或一价有机基。“*”表示键结键。

[0020]

式(2)中,r5是通过热及光中的至少一种而脱离的一价有机基。r6及r7满足以下的(i)或(ii)。

[0021]

(i)r6是一价有机基。r7是二价脂环式基。

[0022]

(ii)r6及r7表示r6及r7与所键结的氮原子一起构成的环结构。

[0023]“*”表示键结键。)

[0024]

<2>一种液晶取向剂,含有聚合体[p],所述聚合体[p]通过在具有所述式(1)或式(2)所表示的部分结构(a)的单胺化合物的存在下,将包含四羧酸二酐、选自由四羧酸二酐及四羧酸二酯二卤化物所组成的群组中的至少一种的酸衍生物及二胺化合物的单体进行聚合,或者在将所述单体聚合后与所述单胺化合物反应而获得。

[0025]

<3>一种液晶取向膜,使用所述<1>或<2>的液晶取向剂而形成。

[0026]

<4>一种液晶元件,包括所述<3>的液晶取向膜。

[0027]

[发明的效果]

[0028]

根据本发明的液晶取向剂,可获得液晶取向性良好、电压保持率高、且不易产生残像的液晶元件。另外,可形成膜强度高、再加工性及密接性良好的液晶取向膜。

具体实施方式

[0029]

《液晶取向剂》

[0030]

以下,对本公开的液晶取向剂中所含的各成分、及视需要任意调配的其他成分进行说明。

[0031]

此外,在本说明书中,所谓“烃基”是包含链状烃基、脂环式烃基及芳香族烃基的含义。所谓“链状烃基”是指主链不含环状结构,仅由链状结构构成的直链状烃基及分支状烃基。其中,可为饱和也可为不饱和。所谓“脂环式烃基”是指仅包含脂环式烃的结构作为环结构,而不含芳香环结构的烃基。其中,无须仅由脂环式烃的结构构成,也包括在其一部分中具有链状结构的基。所谓“芳香族烃基”,是指包含芳香环结构作为环结构的烃基。其中,无须仅由芳香环结构构成,也可在其一部分中包含链状结构或脂环式烃的结构。“芳香环”是

包含芳香族烃环及芳香族杂环的含义。“有机基”是指从含碳的化合物(即有机化合物)中去除任意氢原子而成的原子团。

[0032]

本公开的液晶取向剂含有在主链末端具有下述式(1)或式(2)所表示的部分结构(以下也称为“部分结构(a)”)的聚合体[p]。

[0033]

[化2]

[0034][0035]

(式(1)中,r1是通过热及光中的至少一种而脱离的一价有机基。r2是一价有机基。r3及r4分别独立地为氢原子或一价有机基。“*”表示键结键。

[0036]

式(2)中,r5是通过热及光中的至少一种而脱离的一价有机基。r6及r7满足以下的(i)或(ii)。

[0037]

(i)r6是一价有机基。r7是二价的脂环式基。

[0038]

(ii)r6及r7表示r6及r7与所键结的氮原子一起构成的环结构。

[0039]“*”表示键结键。)

[0040]

<聚合体[p]>

[0041]

·

关于部分结构(a)

[0042]

所述式(1)及式(2)中,r1及r5所表示的一价有机基优选为通过热脱离并被氢原子取代的基(以下也称为“热脱离性基”)。在r1及r5所表示的一价有机基为热脱离性基的情况下,优选为通过膜形成时的加热(后烘烤)使r1、r5所表示的基脱离,而能够取代为氢原子。在此情况下,在实现工序简化、并且可将部分结构(a)导入聚合体的主链末端的方面而言优选。

[0043]

作为热脱离性基的具体例,例如可列举:叔丁氧基羰基、苄氧基羰基、1,1-二甲基丙炔基氧基羰基、1,1-二甲基-2-卤代乙氧基羰基、烯丙氧基羰基、乙烯氧基羰基、环己氧基羰基、甲基环己氧基羰基、2-(三甲基硅烷基)乙氧基羰基、9-芴基甲氧基羰基、2,2,2-三氯乙氧基羰基、邻苯二甲酰基、对甲苯磺酰基、2-硝基苯磺酰基等。这些中,就通过膜形成时的加热使其脱离的观点而言,r1、r5所表示的热脱离性基优选为在130℃~250℃的温度下脱离的基。具体而言,优选为叔丁氧基羰基、9-芴基甲氧基羰基,就基于热的脱离性优异、且可减少脱离的结构在膜中的残存量的方面而言,特别优选为叔丁氧基羰基(boc基)。

[0044]

作为在所述式(2)中的r6及r7满足所述(i)时r6所表示的一价有机基、以及所述式(1)中的r2所表示的一价有机基,优选为碳数1以上的一价链状烃基、在碳数2以上的链状烃基的碳-碳键间具有-o-、-s-、-co-、-coo-、-nr

8a-、-co-nr

8a-、-nr

8a-co-o-或-nr

8a-co-nr

9a-的一价基(其中,r

8a

及r

9a

分别独立地为氢原子或一价有机基。以下相同)。作为r

8a

及r

9a

的一价有机基优选为碳数1~10的一价烃基、或一价热脱离性基,更优选为碳数1~3的烷基或boc基。

[0045]

此外,-coo-、-co-nr

8a-、-nr

8a-co-o-及-nr

8a-co-nr

9a-并不确定键结的方向。因此,例如,在所述式(1)中的r2为在碳数2以上的链状烃基的碳-碳键间具有-coo-的一价基的情

况下,-coo-可在式(1)中的氮原子侧配置-co-,也可在式(1)中的氮原子侧配置-o-。

[0046]

作为在所述式(2)中的r6及r7满足所述(i)时r6所表示的一价有机基、以及所述式(1)中的r2所表示的一价有机基,就提高所述式(1)中的氮原子的反应性的观点而言,其中,优选为碳数1~5的烷基、或在所述烷基的碳-碳键间具有-o-的一价基,更优选为碳数1~3的烷基、或碳数1~3的烷氧基烷基。

[0047]

作为所述式(1)中的r3及r4所表示的一价有机基,可列举碳数1~10的一价链状烃基、碳数5~12的一价脂环式烃基、碳数6~12的一价芳香族烃基、碳数2以上的链状烃基的任意的亚甲基被-o-、-s-、-co-、-coo-、-nr

8a-、-co-nr

8a-、-nr

8a-co-o-或-nr

8a-co-nr

9-取代而成的一价基等。这些中,r3及r4所表示的一价有机基优选为碳数1~5的烷基或烷氧基,更优选为碳数1~3的烷基或烷氧基。

[0048]

关于所述式(1)中的r3及r4,就提高所述式(1)中的氮原子的反应性,使液晶取向性、电压保持率、残像特性及膜的力学强度变得更良好的观点而言,其中,优选为氢原子、碳数1~5的烷基或烷氧基,更优选为氢原子、碳数1~3的烷基或烷氧基,进而优选为氢原子或甲基,特别优选为氢原子。

[0049]

在所述式(2)中的r6及r7满足所述(i)时,作为r7所表示的二价脂环式基,例如可列举环戊烷二基、环己烷二基、环庚烷二基或在这些基的环上具有甲基、乙基、甲氧基等取代基的二价基等。

[0050]

在所述式(2)中的r6及r7满足所述(ii)时,作为r6及r7与所键结的氮原子一起构成的环结构,可列举吡咯烷环、哌啶环、六亚甲基亚胺环、或在这些环上具有甲基、乙基、甲氧基等取代基的环中从环部分去除两个氢原子(键结于氮原子的氢原子与键结于碳原子的氢原子)而得的基等。

[0051]

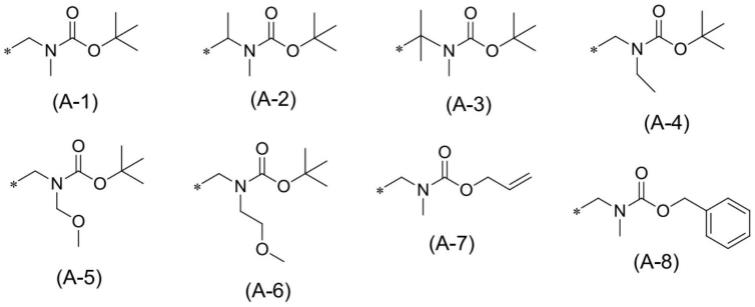

作为部分结构(a)的具体例,例如可列举下述式(a-1)~式(a-15)分别所表示的结构等。

[0052]

[化3]

[0053][0054]

[化4]

[0055][0056]

(式中,tms表示三甲基硅烷基。“*”表示键结键。)

[0057]

关于部分结构(a),就液晶取向性、电压保持率及残像特性的改善效果高的方面而言,其中,优选为所述式(1)所表示的部分结构,更优选为所述式(1)中的r3及r4为氢原子的部分结构。聚合体[p]所具有的部分结构(a)可为一个,也可为两个以上。聚合体[p]所具有的部分结构(a)的数量优选为一个或两个。

[0058]

·

关于聚合体[p]

[0059]

聚合体[p]的主链并无特别限定。就可形成与液晶的亲和性及机械强度高、且可靠性高的液晶取向膜的方面、通过将部分结构(a)导入主链末端而带来的各种特性的改善效果高的方面而言,关于聚合体[p],其中,优选为选自由聚酰胺酸、聚酰胺酸酯及聚酰亚胺所组成的群组中的至少一种。

[0060]

在聚合体[p]为选自由聚酰胺酸、聚酰胺酸酯及聚酰亚胺所组成的群组中的至少一种时,聚合体[p]例如可通过如下方法来获得,所述方法包括将包含四羧酸二酐、选自由四羧酸二酐及四羧酸二酯二卤化物所组成的群组中的至少一种的酸衍生物及二胺化合物的单体进行聚合的工序。

[0061]

(聚酰胺酸)

[0062]

在聚合体[p]为聚酰胺酸时,作为制造所述聚酰胺酸(以下也称为“聚酰胺酸[p]”)的方法,只要可将部分结构(a)导入主链末端即可,则并无特别限定。此处,聚合体的“主链”是指聚合体中包含最长的原子链的“主干”的部分。此外,容许所述“主干”部分包含环结构。所谓聚合体的“侧链”,是指从聚合体的“主干”分支的部分。

[0063]

为了将部分结构(a)导入聚酰胺酸的主链末端,可列举使用具有部分结构(a)的化合物(以下也称为“化合物[a]”)作为用于在聚合反应中或聚合反应后使聚合反应停止的封端剂的方法。具体而言,可列举以下的方法〔1〕及〔2〕。

[0064]

〔1〕在化合物[a]的存在下将包含四羧酸二酐及二胺化合物的单体聚合的方法。

[0065]

〔2〕将包含四羧酸二酐及二胺化合物的单体聚合后,使通过所述聚合获得的聚合体与化合物[a]反应的方法。

[0066]

作为聚酰胺酸[p]的制造方法,在这些方法中,优选为利用所述〔1〕的方法。根据所述〔1〕的方法,通过在聚合反应中聚合体末端(更详细而言,来源于四羧酸二酐的结构单元)与化合物[a]发生反应,作为聚酰胺酸[p],可获得在主链末端具有来源于化合物[a]的结构单元的聚合体。因此,用于将部分结构(a)导入聚酰胺酸的主链末端的工序可不与聚合工序分开设置,就可实现制造工序的简化的方面而言优选。

[0067]

(四羧酸二酐)

[0068]

作为聚酰胺酸[p]的合成中使用的四羧酸二酐,例如可列举:脂肪族四羧酸二酐、脂环式四羧酸二酐、芳香族四羧酸二酐等。作为这些的具体例,脂肪族四羧酸二酐可列举1,2,3,4-丁烷四羧酸二酐、乙二胺四乙酸二酐等;脂环式四羧酸二酐可列举:1,2,3,4-环丁烷四羧酸二酐、1,3-二甲基-1,2,3,4-环丁烷四羧酸二酐、2,3,5-三羧基环戊基乙酸二酐、5-(2,5-二氧代四氢呋喃-3-基)-3a,4,5,9b-四氢萘并[1,2-c]呋喃-1,3-二酮、5-(2,5-二氧代四氢呋喃-3-基)-8-甲基-3a,4,5,9b-四氢萘并[1,2-c]呋喃-1,3-二酮、2,4,6,8-四羧基双环[3.3.0]辛烷-2:4,6:8-二酐、环戊烷四羧酸二酐、环己烷四羧酸二酐、3,5,6-三羧基-2-羧基甲基降冰片烷-2:3,5:6-二酐等;芳香族四羧酸二酐可列举均苯四甲酸二酐、4,4'-(六氟亚异丙基)二邻苯二甲酸酐、乙二醇双偏苯三酸酐酯、4,4'-羰基二邻苯二甲酸酐、3,3',4,4'-联苯四羧酸二酐等,除此以外可使用日本专利特开2010-97188号公报中所记载的四羧酸二酐。作为四羧酸二酐,可单独使用一种或者将两种以上组合使用。

[0069]

就可获得溶解性高、且示出良好的液晶取向性及电特性的液晶取向膜的方面而言,聚酰胺酸[p]的合成中使用的四羧酸二酐优选为包含选自由脂肪族四羧酸二酐及脂环式四羧酸二酐所组成的群组中的至少一种,更优选为包含脂环式四羧酸二酐。相对于聚酰胺酸[p]的合成中使用的四羧酸二酐的总量,脂环式四羧酸二酐的使用比例优选为20摩尔%以上,更优选为40摩尔%以上,进而优选为50摩尔%以上。

[0070]

(二胺化合物)

[0071]

作为聚酰胺酸[p]的合成中使用的二胺化合物,可列举:脂肪族二胺、脂环式二胺、芳香族二胺、二氨基有机硅氧烷等。

[0072]

作为二胺化合物的具体例,脂肪族二胺可列举间二甲苯二胺、六亚甲基二胺等;脂环式二胺可列举1,4-二氨基环己烷、4,4'-亚甲基双(环己基胺)等;芳香族二胺可列举对苯二胺、4,4'-二氨基二苯基甲烷、4,4'-二氨基二苯基乙烷、4-氨基苯基-4-氨基苯甲酸酯、4,4'-二氨基偶氮苯、3,5-二氨基苯甲酸、1,5-双(4-氨基苯氧基)戊烷、1,2-双(4-氨基苯氧基)乙烷、1,3-双(4-氨基苯氧基)丙烷、1,6-双(4-氨基苯氧基)己烷、6,6'-(五亚甲基二氧基)双(3-氨基吡啶)、n,n'-二(5-氨基-2-吡啶基)-n,n'-二(叔丁氧基羰基)乙二胺、双[2-(4-氨基苯基)乙基]己二酸、4,4'-二氨基二苯基醚、4,4'-二氨基二苯基胺、4,4'-二氨基二苯乙基脲、2,2-双[4-(4-氨基苯氧基)苯基]丙烷、2,2-双(4-氨基苯基)六氟丙烷、1,4-双(4-氨基苯氧基)苯、4,4'-双(4-氨基苯氧基)联苯、2,2'-二甲基-4,4'-二氨基联苯、4,4'-(亚苯基二亚异丙基)双苯胺、2,6-二氨基吡啶、2,4-二氨基嘧啶、3,6-二氨基咔唑、n-甲基-3,6-二氨基咔唑、3,6-二氨基吖啶、含二苯基胺结构的单体(例如,n4,n4'-双(4-氨基苯基)-n4,n4'-二甲基联苯胺等)、n,n'-双(5-氨基吡啶-2-基)-n,n'-二(叔丁氧基羰基)乙二胺、下述式(d-1)

[0073]

[化5]

[0074][0075]

(式(d-1)中,r

11

及r

12

分别独立地为烷二基。r

13

为氢原子、碳数1~3的烷基或保护基。n1为1~3的整数。在n1为2或3的情况下,多个r

12

相互相同或不同,多个r

13

相互相同或不同。)

[0076]

所表示的化合物等主链型二胺;

[0077]

十六烷氧基-2,4-二氨基苯、十八烷氧基-2,4-二氨基苯、十八烷氧基-2,5-二氨基苯、胆甾烷基氧基-3,5-二氨基苯、胆甾醇氧基-3,5-二氨基苯、胆甾烷基氧基-2,4-二氨基苯、胆甾醇氧基-2,4-二氨基苯、3,5-二氨基苯甲酸胆甾烷基酯、3,5-二氨基苯甲酸胆甾醇、3,5-二氨基苯甲酸羊毛甾烷基酯、3,6-双(4-氨基苯甲酰基氧基)胆甾烷、3,6-双(4-氨基苯氧基)胆甾烷、4-(4'-三氟甲氧基苯甲酰氧基)环己基-3,5-二氨基苯甲酸酯、1,1-双(4-((氨基苯基)甲基)苯基)-4-丁基环己烷、3,5-二氨基苯甲酸=5ξ-胆甾烷-3-基、下述式(e-1)

[0078]

[化6]

[0079][0080]

(式(e-1)中,xi及x

ii

分别独立地表示单键、-o-、*-coo-或*-oco-(其中,“*”表示与xi的键结键。)。ri为碳数1~3的烷二基。r

ii

为单键或碳数1~3的烷二基。r

iii

为碳数1~20的烷基、烷氧基、氟烷基、或氟烷氧基。a为0或1。b为0~3的整数。c为0~2的整数。d为0或1。其中,1≦a+b+c≦3。)

[0081]

所表示的化合物等侧链型二胺等,

[0082]

二氨基有机硅氧烷可列举1,3-双(3-氨基丙基)-四甲基二硅氧烷等。

[0083]

作为所述式(d-1)所表示的化合物,例如可列举下述式(d-1-1)~式(d-1-3)分别所表示的化合物等。作为所述式(e-1)所表示的化合物,例如可列举下述式(e-1-1)~式(e-1-4)分别所表示的化合物等。在制造聚酰胺酸[p]时,作为二胺化合物,可单独使用一种或将两种以上组合使用。此外,结构式中,“boc”表示叔丁氧基羰基(以下相同)。

[0084]

[化7]

[0085][0086]

(化合物[a])

[0087]

化合物[a]是具有部分结构(a)的化合物,例如可列举酸单酐、单胺化合物、单异氰酸酯化合物等。这些中,化合物[a]优选为单胺化合物,具体而言,优选为下述式(3)所表示的化合物。

[0088]

[化8]

[0089][0090]

(式(3)中,a1是具有所述式(1)或式(2)所表示的部分结构的一价基。r8为单键、-o-、-s-、-co-、-coo-、-nr

10-、-co-nr

10-、-nr

10-co-o-、-nr

10-co-nr

11-、碳数1以上的二价链状烃基、碳数3以上的二价脂环式烃基、或碳数2以上的二价链状烃基所具有的任意的亚甲基被取代为-o-、-s-、-co-、-coo-、-nr

10-、-co-nr

10-、-nr

10-co-o-或-nr

10-co-nr

11-而成的二价基。r

10

及r

11

分别独立地为氢原子或一价有机基。r9是单键或(m+1)价的芳香环基。m是1或2。其中,在r9为单键的情况下,m为1,且r8为单键或通过烃基与式(3)中的一级氨基键结。在m为2的情况下,多个r8相同或不同,多个a1相同或不同。)

[0091]

在所述式(3)中,a1是所述式(1)或式(2)所表示的一价基。关于所述式(1)及式(2)的具体例及优选例,可援用所述说明。作为a1所表示的一价基的具体例,例如可列举所述式(a-1)~式(a-15)分别所表示的基等。

[0092]

在r8为碳数1以上的二价链状烃基时,就提高与后述的交联剂的反应性的观点而言,所述链状烃基优选为烷二基,更优选为直链状的烷二基。在r8为二价链状烃基的情况下,就使膜的密接性优异、同时满足膜强度的提高(进而,摩擦耐性的提高)、液晶元件的高电压保持率化、液晶取向性及残像特性的观点而言,所述链状烃基的碳数优选为7以下,更优选为5以下,进而优选为3以下。

[0093]

在r8为链状烃基所具有的任意的亚甲基被取代为-o-、-s-、-co-、-coo-、-nr

10-、-co-nr

10-、-nr

10-co-o-或-nr

10-co-nr

11-而成的二价基时,关于所述链状烃基的具体例及优选例,可援用所述说明。在r

10

、r

11

为一价有机基的情况下,作为所述一价有机基,可列举碳数1~10的一价烃基、热脱离性基等。关于r

10

、r

11

,其中,优选为氢原子、碳数1~3的烷基或热脱离性基,更优选为氢原子、碳数1~3的烷基或叔丁氧基羰基。

[0094]

在r8为碳数3以上的二价脂环式烃基时,作为所述脂环式烃基,例如可列举1,4-环己烷二基、2-甲基-1,4-环己烷二基、2,5-二甲基-1,4-环己烷基等。

[0095]

就提高与交联剂(更具体而言为化合物[b])的反应性,获得电压保持率及液晶取向性优异的液晶元件的观点而言,以上所述中,r8优选为单键、-o-、-s-、-co-、-coo-、碳数1~7的烷二基、或碳数2以上的烷二基所具有的任意的亚甲基被取代为-o-或者-s-而成的碳数1~7的二价基。

[0096]

此外,-coo-、-co-nr

10-、-nr

10-co-o-及-nr

10-co-nr

11-并不确定键结的方向。因此,例如在所述式(3)中的r8为-coo-的情况下,-coo-可使-co-与式(3)中的a1键结,也可使-o-与式(3)中的a1键结。

[0097]

在r9为(m+1)价的芳香环基时,作为所述芳香环基,可列举(m+1)价的芳香族烃基及(m+1)价的芳香族杂环基。这些中,优选为(m+1)价的芳香族烃基及(m+1)价的含氮芳香族杂环基。r9在芳香环部分也可具有取代基。所述取代基优选为碳数1~3的烷基、碳数1~3的烷氧基或卤素原子。

[0098]

作为r9为(m+1)价的芳香环基时的具体例,(m+1)价的芳香族烃基可列举将(m+1)个的与构成苯环、联苯环、萘环或蒽环的环的碳原子键结的任意氢原子去除而成的基,(m+1)价的含氮芳香族杂环基可列举将(m+1)个的与构成吡啶环、嘧啶环、哒嗪环或吡嗪环的环

的碳原子键结的任意氢原子去除而成的基。在r9为(m+1)价的芳香环基时,关于r9,其中,优选为从经取代或未经取代的苯环或吡啶环去除(m+1)个氢原子而成的基。

[0099]

作为化合物[a],这些中特别是可优选地使用在a1为所述式(1)所表示的基时r8为单键、-o-、-s-、-co-、-coo-、碳数1~7的烷二基、或碳数2以上的烷二基所具有的任意的亚甲基被取代为-o-或者-s-而成的碳数1~7的二价基、且r9为单键或(m+1)价的芳香环基的化合物;以及在a1为所述式(2)所表示的基时r8及r9为单键的化合物。

[0100]

作为化合物[a]的具体例,例如可列举下述式(ca-1)~式(ca-29)分别所表示的化合物等。此外,作为化合物[a],可单独使用一种,也可将两种以上组合使用。

[0101]

[化9]

[0102][0103]

[化10]

[0104][0105]

[化11]

[0106][0107]

[化12]

[0108][0109]

[化13]

[0110][0111]

(式中,k、k1及k2分别独立地为0~7的整数。)

[0112]

(聚酰胺酸的合成)

[0113]

聚酰胺酸[p]的合成反应优选为在有机溶媒中进行。在聚酰胺酸[p]的合成反应中,四羧酸二酐与二胺化合物的使用比例优选为相对于二胺化合物的氨基1当量而四羧酸二酐的酸酐基成为0.2当量~2当量的比例。

[0114]

在所述合成反应中,就将来源于化合物[a]的结构单元导入聚合体的主链末端并

获得适当的分子量范围内的聚合体的观点而言,化合物[a]的使用比例相对于合成中使用的二胺化合物与化合物[a]的合计量而优选设为1摩尔%以上,更优选设为2摩尔%,进而优选设为5摩尔%以上。另外,化合物[a]的使用比例相对于合成中使用的二胺化合物与化合物[a]的合计量而优选设为30摩尔%以下,更优选设为20摩尔%以下,进而优选设为15摩尔%以下。

[0115]

此外,在所述合成反应时,,可使用不具有部分结构(a)的化合物与化合物[a]一同作为封端剂。作为所述化合物,例如可列举马来酸酐、邻苯二甲酸酐、衣康酸酐等酸单酐;苯胺、环己胺、正丁胺等单胺化合物;异氰酸苯酯、异氰酸萘酯等单异氰酸酯化合物等。其中,这些化合物的使用比例相对于所述合成反应时使用的封端剂的合计量而优选设为10摩尔%以下,更优选设为5摩尔%以下,进而优选设为1摩尔%以下。

[0116]

在聚酰胺酸[p]的合成反应中,反应温度优选为-20℃~150℃,反应时间优选为0.1小时~24小时。作为反应中使用的有机溶媒,例如可列举:非质子性极性溶媒、酚系溶媒、醇系溶媒、酮系溶媒、酯系溶媒、醚系溶媒、卤化烃、烃等。这些中,优选为使用选自由n-甲基-2-吡咯烷酮、n,n-二甲基乙酰胺、n,n-二甲基甲酰胺、二甲基亚砜、γ-丁内酯、四甲基脲、六甲基磷酰三胺、间甲酚、二甲酚及卤化苯酚所组成的群组中的一种以上作为反应溶媒,或者使用这些的一种以上与其他有机溶媒(例如丁基溶纤剂、二乙二醇二乙醚等)的混合物。有机溶媒的使用量优选设为四羧酸二酐、二胺化合物与化合物[a]的合计量相对于反应溶液的总量而成为0.1质量%~50质量%的量。

[0117]

以所述方式而获得溶解聚酰胺酸[p]而成的聚合体溶液。所述聚合体溶液可直接供于液晶取向剂的制备,也可在将聚合体溶液中所含的聚酰胺酸[p]分离后供于液晶取向剂的制备。

[0118]

·

聚酰胺酸酯

[0119]

在聚合体[p]为聚酰胺酸酯的情况下,所述聚酰胺酸酯(以下也称为“聚酰胺酸酯[p]”)例如可通过如下方法等而获得:[i]使聚酰胺酸[p]与酯化剂反应的方法;[ii]使化合物[a]与四羧酸二酯以及二胺化合物一起反应、或在四羧酸二酯与二胺化合物的聚合后使化合物[a]反应的方法;[iii]使化合物[a]与四羧酸二酯二卤化物以及二胺化合物一起反应、或在四羧酸二酯二卤化物与二胺化合物的聚合后使合物[a]反应的方法。聚酰胺酸酯[p]可仅具有酰胺酸酯结构,也可为酰胺酸结构与酰胺酸酯结构并存的部分酯化物。使聚酰胺酸酯[p]溶解而成的反应溶液可直接供于液晶取向剂的制备,也可在将反应溶液中所含的聚酰胺酸酯[p]分离后供于液晶取向剂的制备。

[0120]

·

聚酰亚胺

[0121]

在聚合体[p]为聚酰亚胺的情况下,所述聚酰亚胺(以下也称为“聚酰亚胺[p]”),例如可通过对以所述方式合成的聚酰胺酸[p]进行脱水闭环并加以酰亚胺化而获得。聚酰亚胺[p]可为对作为其前体的聚酰胺酸[p]所具有的全部酰胺酸结构进行脱水闭环而成的完全酰亚胺化物,也可为仅对酰胺酸结构的一部分进行脱水闭环,使酰胺酸结构与酰亚胺环结构并存的部分酰亚胺化物。聚酰亚胺[p]优选为酰亚胺化率为20%~99%,更优选为30%~90%。此外,酰亚胺化率是以百分率来表示酰亚胺环结构的数量相对于聚酰亚胺的酰胺酸结构的数量与酰亚胺环结构的数量的合计而言所占的比例。此处,酰亚胺环的一部分可为异酰亚胺环。

[0122]

聚酰胺酸[p]的脱水闭环优选为利用将聚酰胺酸[p]溶解于有机溶媒中,在所述溶液中添加脱水剂及脱水闭环催化剂,视需要进行加热的方法来进行。所述方法中,作为脱水剂,例如可使用乙酸酐、丙酸酐、三氟乙酸酐等酸酐。相对于聚酰胺酸[p]的酰胺酸结构的1摩尔,脱水剂的使用量优选设为0.01摩尔~20摩尔。作为脱水闭环催化剂,例如可使用吡啶、三甲吡啶、二甲吡啶、三乙胺等三级胺。相对于所使用的脱水剂1摩尔,脱水闭环催化剂的使用量优选设为0.01摩尔~10摩尔。作为脱水闭环反应中所使用的有机溶媒,可列举作为聚酰胺酸[p]的合成中所使用的有机溶媒而例示的有机溶媒。脱水闭环反应的反应温度优选为0℃~180℃。反应时间优选为1.0小时~120小时。此外,含有聚酰亚胺[p]的反应溶液可直接供于液晶取向剂的制备,也可在将聚酰亚胺[p]分离后供于液晶取向剂的制备。

[0123]

关于聚合体[p]的溶液粘度,当制成浓度10质量%的溶液时,优选为具有10mpa

·

s~800mpa

·

s的溶液粘度,更优选为具有15mpa

·

s~500mpa

·

s的溶液粘度。此外,溶液粘度(mpa

·

s)是使用e型旋转粘度计,在25℃下对使用聚合体[p]的良溶媒(例如,γ-丁内酯、n-甲基-2-吡咯烷酮等)所制备的浓度10质量%的聚合体溶液测定而得的值。

[0124]

聚合体[p]的利用凝胶渗透色谱法(gel permeation chromatography,gpc)测定而得的聚苯乙烯换算的重量平均分子量(mw)优选为1,000~500,000,更优选为2,000~300,000。另外,mw与利用gpc来测定的聚苯乙烯换算的数量平均分子量(mn)的比所表示的分子量分布(mw/mn)优选为7以下,更优选为5以下。此外,在制备液晶取向剂时,作为聚合体[p],可单独使用一种,也可将两种以上组合使用。

[0125]

<其他成分>

[0126]

液晶取向剂除了含有聚合体[p]以外,视需要也可含有与聚合体[p]不同的成分(以下也称为“其他成分”)。

[0127]

·

聚合体[q]

[0128]

本公开的液晶取向剂也可还含有不具有部分结构(a)的聚合体(以下也称为聚合体[q])作为聚合体成分。聚合体[q]的主骨架并无特别限定。作为聚合体[q],例如可列举:聚酰胺酸、聚酰胺酸酯、聚酰亚胺、聚有机硅氧烷、聚酯、聚烯胺、聚脲、聚酰胺、聚酰胺酰亚胺、聚苯并噁唑前体、聚苯并噁唑、纤维素衍生物、聚缩醛、(甲基)丙烯酸系聚合体、苯乙烯系聚合体、马来酰亚胺系聚合体、苯乙烯-马来酰亚胺系共聚体等。这些中,就获得可靠性高的液晶元件的观点而言,聚合体[q]优选为选自由聚酰胺酸、聚酰胺酸酯、聚酰亚胺、聚有机硅氧烷、及包含来源于具有聚合性不饱和碳-碳键的单体的结构单元的聚合体所组成的群组中的至少一种。作为包含来源于具有聚合性不饱和碳-碳键的单体的结构单元的聚合体,可列举(甲基)丙烯酸系聚合体、苯乙烯系聚合体、马来酰亚胺系聚合体、及苯乙烯-马来酰亚胺系共聚体等。

[0129]

在使液晶取向剂中含有聚合体[q]的情况下,相对于聚合体[p]与聚合体[q]的合计量,聚合体[q]的含有比例优选为1质量%以上,更优选为2质量%以上。另外,相对于聚合体[p]与聚合体[q]的合计量,聚合体[q]的含有比例优选为95质量%以下,更优选为90质量%以下。作为聚合体[q],可单独使用一种或将两种以上组合使用。

[0130]

·

交联剂

[0131]

本公开的液晶取向剂也可还含有交联剂。作为交联剂,可优选地使用具有能够与氨基反应的官能基(以下也称为“交联性基”)的化合物。作为本公开的液晶取向剂中含有的

交联剂的优选具体例,可列举包含选自由如下基所组成的群组中的至少一种基作为交联性基的化合物(以下也称为“化合物[b]”),所述基为具有聚合性碳-碳键的基、环状醚基、环状硫醚基、异氰酸酯基、经保护的异氰酸酯基、羟甲基、经保护的羟甲基、环状碳酸酯基、基

“‑

cr

20

=cr

21-r

22

‑”

(其中,r

20

是通过与氨基的反应而脱离的一价基;r

21

是氢原子或烷基,r

22

是吸电子基。)、硅烷醇基及烷氧基硅烷基。

[0132]

所述交联性基中,作为具有聚合性碳-碳键的基,可列举(甲基)丙烯酰基、马来酰亚胺基、烯基、乙烯基苯基、乙烯基醚基、3-亚甲基四氢呋喃-2(3h)-酮-5-基等。在基

“‑

cr

20

=cr

21-r

22

‑”

中,作为r

20

所表示的一价有机基,例如可列举碳数1~5的烷氧基、吡咯烷酮-1-基、卤素原子(氟原子、氯原子、溴原子、碘原子等)。作为r

22

的吸电子性基可列举羰基、磺酰基等。

[0133]

就平衡良好地改善液晶取向性、电压保持率及膜强度、并且抑制再加工性降低的观点而言,化合物[b]在一分子内所具有的交联性基的数量优选为2个~12个,更优选为2个~10个。就保存稳定性的方面而言,化合物[b]的分子量优选为3,000以下,更优选为2,000以下,进而优选为1,000以下。

[0134]

作为化合物[b]的具体例,具有聚合性碳-碳键的化合物例如可列举乙二醇二(甲基)丙烯酸酯、1,6-己二醇二(甲基)丙烯酸酯、季戊四醇三(甲基)丙烯酸酯、下述式(b-1)~式(b-6)分别所表示的化合物等;

[0135]

具有环状(硫)醚基的化合物例如可列举乙二醇二缩水甘油醚、聚乙二醇二缩水甘油醚、丙二醇二缩水甘油醚、三丙二醇二缩水甘油醚、三缩水甘油基异氰脲酸酯、1,6-己二醇二缩水甘油醚、三羟甲基丙烷三缩水甘油醚、2,2-二溴新戊二醇二缩水甘油醚、n,n,n',n'-四缩水甘油基-间苯二甲胺、1,3-双(n,n-二缩水甘油基氨基甲基)环己烷、n,n,n',n'-四缩水甘油基-4,4'-二氨基二苯基甲烷、n,n-二缩水甘油基-苄基胺、n,n-二缩水甘油基-氨基甲基环己烷、n,n-二缩水甘油基-环己基胺等;

[0136]

具有异氰酸酯基或经保护的异氰酸酯基的化合物例如可列举下述式(b-7)~式(b-11)分别所表示的化合物等;

[0137]

具有羟甲基或经保护的羟甲基的化合物例如可列举下述式(b-12)~式(b-17)分别所表示的化合物等;

[0138]

具有环状碳酸酯基的化合物例如可列举下述式(b-18)及式(b-19)分别所表示的化合物等;

[0139]

具有基

“‑

cr

20

=cr

21-r

22

‑”

的化合物例如可列举下述式(b-20)~式(b-26)分别所表示的化合物等;

[0140]

具有烷氧基硅烷基或硅烷醇基的化合物例如可列举:3-缩水甘油氧基丙基三甲氧基硅烷、3-缩水甘油氧基丙基三乙氧基硅烷、3-缩水甘油氧基丙基甲基二甲氧基硅烷、2-(3,4-环氧基环己基)乙基三乙氧基硅烷、3-(甲基)丙烯酰氧基丙基三甲氧基硅烷、3-(甲基)丙烯酰氧基丙基甲基二甲氧基硅烷、3-(甲基)丙烯酰氧基丙基甲基二乙氧基硅烷、乙烯基三乙氧基硅烷、三甲氧基硅烷基丙基琥珀酸酐等。

[0141]

[化14]

[0142][0143]

[化15]

[0144][0145]

[化16]

[0146][0147]

(式(b-7)及式(b-8)中,r

23

为热脱离性基。)

[0148]

[化17]

[0149][0150]

(式(b-16)中,ac为乙酰基。)

[0151]

[化18]

[0152][0153]

[化19]

[0154][0155]

在本公开的液晶取向剂中含有交联剂时,就提高液晶取向膜的密接性的观点、以及获得液晶取向性及电特性优异的液晶元件的观点而言,所述交联剂的含量相对于液晶取向剂中所含的聚合体成分的总量100质量份而优选为0.02质量份以上。相对于聚合体成分的总量100质量份,交联剂的含量更优选为0.5质量份以上,进而优选为1质量份以上。另外,就获得满足液晶取向性、电特性、保存稳定性及再加工性的液晶元件的观点而言,交联剂的含量相对于聚合体成分的总量100质量份而优选为20质量份以下,更优选为15质量份以下。作为交联剂,可单独使用一种,也可将两种以上组合使用。

[0156]

·

溶剂

[0157]

本公开的液晶取向剂是以聚合体[p]及视需要而使用的其他成分优选为分散或者溶解于适当的溶媒中而成的液状的组合物的形式来制备。

[0158]

作为溶剂,优选使用有机溶媒。作为其具体例,可列举:n-甲基-2-吡咯烷酮、n-乙基-2-吡咯烷酮、1,2-二甲基-2-咪唑烷酮、1,3-二甲基-2-咪唑烷酮、苯酚、γ-丁内酯、γ-丁内酰胺、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、4-羟基-4-甲基-2-戊酮、二丙酮醇、1-己醇、2-己醇、丙烷-1,2-二醇、3-甲氧基-1-丁醇、乙二醇单甲醚、乳酸甲酯、乳酸乙酯、乳酸丁酯、乙酸甲酯、乙酸乙酯、乙酸丁酯、乙酰乙酸甲酯、乙酰乙酸乙酯、丙酸乙酯、甲氧基丙酸甲酯、乙氧基丙酸乙酯、乙二醇甲醚、乙二醇乙醚、乙二醇-正丙醚、乙二醇-异丙醚、乙二醇-正丁醚(丁基溶纤剂)、乙二醇二甲醚、乙二醇乙醚乙酸酯、二乙二醇二甲醚、二乙二醇二乙醚、二乙二醇单甲醚、二乙二醇单乙醚、二乙二醇单甲醚乙酸酯、二乙二醇单乙醚乙酸酯、二异丁基酮、丙酸异戊酯、异丁酸异戊酯、二异戊醚、碳酸亚乙酯、碳酸亚丙酯、丙二醇单甲醚(propylene glycol monomethyl ether,pgme)、二乙二醇二乙醚乙酸酯、丙二醇单甲醚乙

酸酯(propylene glycol monomethyl ether acetate,pgmea)、丙二醇二乙酸酯、环戊烷、环己烷等。作为溶剂,可单独使用一种或将两种以上混合使用。

[0159]

作为液晶取向剂中含有的其他成分,除了所述以外,例如可列举:抗氧化剂、金属螯合物化合物、硬化促进剂、表面活性剂、填充剂、分散剂、光增感剂等。其他成分的调配比例可在不损及本公开的效果的范围内,根据各化合物而适宜选择。

[0160]

液晶取向剂中的固体成分浓度(液晶取向剂的溶媒以外的成分的合计质量占液晶取向剂的总质量的比例)是考虑粘性、挥发性等而适宜选择,优选为1质量%~10质量%的范围。若固体成分浓度为1质量%以上,则可充分确保涂膜的膜厚,可获得示出更良好的液晶取向性的液晶取向膜,就此方面而言优选。另一方面,若固体成分浓度为10质量%以下,则可使涂膜为适当的厚度,容易获得示出良好的液晶取向性的液晶取向膜,另外,液晶取向剂的粘性变得适度而有能够使涂布性变良好的倾向。

[0161]

《液晶取向膜及液晶元件》

[0162]

本公开的液晶取向膜可通过如所述那样制备的液晶取向剂而制造。另外,本公开的液晶元件包括使用所述所说明的液晶取向剂而形成的液晶取向膜。液晶元件中的液晶的驱动方式并无特别限定,例如可应用于扭转向列(twisted nematic,tn)型、超扭转向列(super twisted nematic,stn)型、垂直取向(vertical alignment,va)型(包含垂直取向-多域垂直取向(vertical alignment-multi-domain vertical alignment,va-mva)型、垂直取向-图案垂直取向(vertical alignment-patterned vertical alignment,va-pva)型等)、共面切换(in-plane switching,ips)型、边缘场切换(fringe field switching,ffs)型、光学补偿弯曲(optically compensated bend,ocb)型、聚合体稳定取向(polymer sustained alignment,psa)等各种模式。液晶元件例如可利用包括以下的工序1~工序3的方法来制造。工序1根据所需的动作模式而使用不同的基板。工序2以及工序3在各动作模式中共通。

[0163]

<工序1:涂膜的形成>

[0164]

首先,通过在基板上涂布液晶取向剂,优选为对涂布面进行加热而在基板上形成涂膜。作为基板,例如可使用:浮法玻璃、钠玻璃等玻璃;包含聚对苯二甲酸乙二酯、聚对苯二甲酸丁二酯、聚醚砜、聚碳酸酯、聚(脂环式烯烃)等塑料的透明基板。在制造tn型、stn型、va型或psa型的液晶元件的情况下,使用设置有经图案化的透明导电膜的两枚基板。另一方面,在制造ips型或ffs型的液晶元件的情况下,使用设置有经图案化为梳齿状的电极的基板、与未设置电极的相向基板。作为透明导电膜,可使用包含氧化锡(sno2)的奈塞(nesa)膜(美国ppg公司注册商标)、包含氧化铟-氧化锡(in2o

3-sno2)的氧化铟锡(indium tin oxide,ito)膜等。

[0165]

液晶取向剂向基板的涂布方法并无特别限定。液晶取向剂向基板的涂布例如可通过旋涂方式、印刷方式(例如,胶版印刷方式、柔版印刷方式等)、喷墨方式、狭缝涂布方式、棒涂方式、挤出模(extrusion die)方式、直接凹版涂布机(direct gravure coater)方式、腔室刮刀涂布机(chamber doctor coater)方式、胶版凹版涂布机(offset gravure coater)方式、含浸涂布机方式、mb涂布机方式法等来进行。

[0166]

在涂布液晶取向剂后,出于防止所涂布的液晶取向剂的流挂等目的,优选为实施预加热(预烘烤)。预烘烤温度优选为30℃~200℃,预烘烤时间优选为0.25分钟~10分钟。

其后,将溶剂完全去除,视需要以对聚合体中所存在的酰胺酸结构进行热酰亚胺化为目的而实施煅烧(后烘烤)工序。此时的煅烧温度(后烘烤温度)优选为80℃~280℃,更优选为80℃~250℃。后烘烤时间优选为5分钟~200分钟。所形成的膜的膜厚优选为0.001μm~1μm。

[0167]

<工序2:取向处理>

[0168]

在制造tn型、stn型、ips型或ffs型液晶元件的情况下,对所述工序1中形成的涂膜实施赋予液晶取向能力的处理(取向处理)。由此,液晶分子的取向能力被赋予至涂膜而形成液晶取向膜。作为取向处理,优选为使用对基板上所形成的涂膜的表面利用棉花或尼龙等进行擦拭的摩擦处理、或对涂膜进行光照射以对其赋予液晶取向能力的光取向处理。在制造垂直取向型的液晶元件的情况下,可将所述工序1中形成的涂膜直接用作液晶取向膜,为了进一步提高液晶取向能力,也可对所述涂膜实施取向处理。对于垂直取向型的液晶元件而言优选的液晶取向膜也可优选地用于psa型的液晶元件。

[0169]

用于光取向的光照射可通过以下方法等来进行:对后烘烤工序后的涂膜进行照射的方法;对预烘烤工序后且后烘烤工序前的涂膜进行照射的方法;在预烘烤工序及后烘烤工序的至少任一者中,在涂膜的加热中对涂膜进行照射的方法。作为照射至涂膜的放射线,例如可使用包含150nm~800nm的波长的光的紫外线及可见光线。优选为包含200nm~400nm的波长的光的紫外线。在放射线为偏光时,可为直线偏光,也可为部分偏光。在所使用的放射线为直线偏光或部分偏光的情况下,照射可自垂直于基板面的方向进行,也可自斜方向进行,或者也可将这些方向加以组合而进行。非偏光的放射线时的照射方向设为斜方向。

[0170]

作为所使用的光源,例如可列举:低压水银灯、高压水银灯、氘灯、金属卤化物灯、氩共振灯、氙灯、准分子激光等。放射线的照射量优选为200j/m2~30,000j/m2,更优选为500j/m2~10,000j/m2。在用于赋予取向能力的光照射后,也可进行对基板表面使用例如水、有机溶媒(例如,甲醇、异丙醇、1-甲氧基-2-丙醇乙酸酯、丁基溶纤剂、乳酸乙酯等)或这些的混合物进行清洗的处理、或对基板进行加热的处理。

[0171]

<工序3:液晶单元的构筑>

[0172]

准备两枚以所述方式形成有液晶取向膜的基板,在相向配置的两枚基板间配置液晶,由此制造液晶单元。在制造液晶单元时,例如可列举如下方法等:以液晶取向膜相向的方式隔着间隙将两枚基板相向配置,使用密封剂将两枚基板的周边部贴合,在由基板表面与密封剂所包围的单元间隙内注入填充液晶并将注入孔封闭的方法、利用液晶滴注(one drop fill,odf)方式的方法。作为密封剂,例如可使用含有硬化剂及作为间隔物的氧化铝球的环氧树脂等。作为液晶,可列举向列液晶、碟状液晶,其中优选为向列液晶。

[0173]

在psa模式下,进行如下处理:将聚合性化合物(例如,多官能(甲基)丙烯酸酯化合物等)与液晶一起填充至单元间隙内,并且在液晶单元的构筑后,在对一对基板所具有的导电膜间施加电压的状态下,对液晶单元进行光照射。在制造psa型的液晶元件时,聚合性化合物的使用比例相对于液晶的合计100质量份而例如为0.01质量份~3质量份,优选为0.05质量份~1质量份。

[0174]

在制造液晶显示装置的情况下,继而,在液晶单元的外侧表面贴合偏光板。作为偏光板,可列举利用乙酸纤维素保护膜夹持被称为“h膜”的偏光膜而成的偏光板、或者包含h膜其自身的偏光板,所述“h膜”是一边使聚乙烯基醇延伸取向一边吸收碘而成。

[0175]

本公开的液晶元件可有效地应用于各种用途。具体而言,例如可用作钟表、便携式

游戏机、文字处理器(word processor)、笔记本个人计算机、汽车导航系统(car navigation system)、摄像机(camcorder)、个人数字助理(personal digital assistant,pda)、数字照相机(digital camera)、移动电话、智能手机、各种监视器、液晶电视、信息显示器等各种显示装置或调光装置、相位差膜等。

[0176]

[实施例]

[0177]

以下,基于实施例对实施方式进行更详细的说明,但并不由以下的实施例而对本发明限定性地解释。

[0178]

在以下的例子中,通过以下方法来测定聚合体溶液中的聚酰亚胺的酰亚胺化率、以及苯乙烯-马来酰亚胺系共聚体的重量平均分子量(mw)及数量平均分子量(mn)。以下的实施例中所使用的原料化合物及聚合体的需要量是通过视需要重复进行下述合成例中所示的合成规模下的合成来确保。

[0179]

[聚酰亚胺的酰亚胺化率]

[0180]

将聚酰亚胺的溶液投入至纯水中,将所获得的沉淀在室温下充分地减压干燥后,溶解于氘化二甲基亚砜中,以四甲基硅烷作为基准物质,在室温下进行氢谱核磁共振(1h-nuclear magnetic resonance,1h-nmr)测定。根据所获得的1h-nmr光谱,利用下述数式(1)而求出酰亚胺化率[%]。

[0181]

酰亚胺化率[%]=(1-(a1/(a2×

α)))

×

100

…

(1)

[0182]

(数式(1)中,a1是在化学位移10ppm附近出现的来源于nh基的质子的峰值面积,a2是来源于其他质子的峰值面积,α是其他质子相对于聚合体的前体(聚酰胺酸)中的nh基的1个质子的个数比例。)

[0183]

[重量平均分子量(mw)及数量平均分子量(mn)]

[0184]

mw及mn是通过以下条件下的gpc而测定的聚苯乙烯换算值。

[0185]

管柱:东曹(tosoh)(股)制造,tskgelgrcxlii

[0186]

溶剂:四氢呋喃

[0187]

温度:40℃

[0188]

压力:68kgf/cm2[0189]

化合物的简称为如下所述。此外,以下中,有时将式(x)所表示的化合物简单表示为“化合物(x)”。

[0190]

(四羧酸二酐)

[0191]

[化20]

[0192]

[0193]

(二胺化合物)

[0194]

[化21]

[0195][0196]

[化22]

[0197][0198]

(封端胺)

[0199]

[化23]

[0200][0201]

(硅氧烷单体及反应性化合物)

[0202]

[化24]

[0203][0204]

(苯乙烯-马来酰亚胺系共聚体聚合单体)

[0205]

[化25]

[0206][0207]

(交联剂)

[0208]

[化26]

[0209][0210]

[化27]

[0211][0212]

(式(ad-5)中,r为叔丁氧基羰基或甲基乙基酮肟来源的基(*-o-n=c(ch3)(c2h5))。)

[0213]

[化28]

[0214][0215]

<聚合体的合成>

[0216]

1.聚酰胺酸的合成

[0217]

[合成例1]

[0218]

将作为四羧酸二酐的1,3-二甲基-1,2,3,4-环丁烷四羧酸二酐70摩尔份、及1,2,3,4-环丁烷四羧酸二酐30摩尔份、以及作为二胺化合物的1,2-双(4-氨基苯氧基)乙烷60摩尔份及化合物(db-13)40摩尔份溶解于n-甲基-2-吡咯烷酮(n-methyl-2-pyrrolidone,nmp)中,在室温下进行6小时反应,获得含有15质量%的聚酰胺酸(将其设为聚合体(pa-1))

的溶液。

[0219]

[合成例2、合成例4~合成例13]

[0220]

将所使用的四羧酸二酐及二胺化合物的种类及量如表1及表2所记载那样进行变更,除此以外,进行与合成例1相同的操作,获得包含聚酰胺酸(聚合体(pa-2)~聚合体(pa-5)、聚合体(pa-16)~聚合体(pa-23))的溶液。此外,在合成例4、合成例5中,将封端胺与四羧酸二酐及二胺化合物一同溶解于nmp中,进行反应。

[0221]

[合成例3]

[0222]

将所使用的四羧酸二酐及二胺化合物的种类及量如表1所记载那样进行变更,除此以外,与合成例1同样地进行聚合,获得含有聚酰胺酸的聚合体溶液。继而,向所获得的聚合体溶液中添加封端胺(ma-3),进而在室温下进行3小时反应,从而获得包含聚合体(pa-3)的溶液。

[0223]

[表1]

[0224][0225]

[表2]

[0226][0227]

2.聚酰亚胺的合成

[0228]

[合成例14]

[0229]

与所述合成例1同样地进行聚合,获得含有15质量%的聚合体(pa-1)的溶液。继而,在所获得的聚合体溶液中追加nmp而制成聚酰胺酸浓度10质量%的溶液,添加吡啶及乙酸酐而在60℃下进行4小时脱水闭环反应。在脱水闭环反应后,利用新的nmp对系统内的溶媒进行溶媒置换,由此获得含有15质量%的、酰亚胺化率约为80%的聚酰亚胺(将其设为聚合体(pi-1))的溶液。

[0230]

[合成例15~合成例21、合成例23~合成例26]

[0231]

将所使用的四羧酸二酐及二胺化合物的种类及量如表3及表4所记载那样进行变更,除此以外进行与合成例14相同的操作,获得包含聚酰亚胺(聚合体(pi-2)~聚合体(pi-8)、聚合体(pi-10)、聚合体(pi-11))的溶液。此外,在合成例15、合成例17~合成例21、合成例24、合成例25中,将封端胺与四羧酸二酐及二胺化合物一同溶解于nmp中,进行反应。

[0232]

[合成例22]

[0233]

将所使用的四羧酸二酐及二胺化合物的种类及量如表3所记载那样进行变更,除此以外,与合成例1同样地进行聚合,获得含有聚酰胺酸的聚合体溶液。继而,向所获得的聚合体溶液中添加封端胺(ma-1),进而在室温下进行3小时反应。其后,与合成例14同样地进行聚酰胺酸的酰亚胺化,获得包含聚合体(pi-9)作为聚酰亚胺的溶液。

[0234]

[表3]

[0235][0236]

[表4]

[0237][0238]

3.聚有机硅氧烷的合成

[0239]

[合成例27]

[0240]

在1000ml三口烧瓶中装入2-(3,4-环氧基环己基)乙基三甲氧基硅烷(所述式(s-1)所表示的化合物)100.0g、甲基异丁基酮500g、及三乙胺10.0g,在室温下混合。继而,历时30分钟自滴液漏斗滴加去离子水100g后,在回流下进行混合的同时在80℃下进行6小时反应。反应结束后,取出有机层,利用0.2质量%硝酸铵水溶液将其清洗至清洗后的水成为中性为止后,在减压下将溶媒及水蒸馏去除。适量添加甲基异丁基酮,获得作为具有环氧基的聚有机硅氧烷的聚合体(essq-1)的50质量%溶液。

[0241]

在500ml三口烧瓶中加入化合物(c-1)3.10g(相对于聚合体(essq-1)所具有的环氧基量为20摩尔%)、化合物(c-2)3.24g(相对于聚合体(essq-1)所具有的环氧基量为10摩尔%)、四丁基溴化铵1.00g、含聚合体(essq-1)的溶液20.0g、及甲基异丁基酮290.0g,在90℃下搅拌18小时。冷却至室温后,利用蒸馏水重复进行10次分液清洗操作。其后,回收有机层,利用旋转蒸发器重复进行两次浓缩与nmp稀释后,使用nmp,以固体成分浓度成为10质量%的方式进行调整,获得聚有机硅氧烷(将其设为聚合体(psq-1))的nmp溶液。

[0242]

4.苯乙烯-马来酰亚胺系共聚体的合成

[0243]

[合成例28]

[0244]

在氮气下,在100ml二口烧瓶中加入作为聚合单体的化合物(m-1)10摩尔份、化合物(m-2)10摩尔份、化合物(m-3)30摩尔份、化合物(m-4)10摩尔份、化合物(m-5)20摩尔份、

及化合物(m-6)20摩尔份、作为自由基聚合引发剂的2,2'-偶氮双(2,4-二甲基戊腈)2摩尔份、以及作为溶媒的四氢呋喃50ml,在70℃下聚合6小时。在甲醇中进行再沉淀后,对沉淀物进行过滤,在室温下真空干燥8小时,由此获得苯乙烯-马来酰亚胺系共聚体(将其设为聚合体(mi-1))。关于聚合体(mi-1),通过gpc且以聚苯乙烯换算而测定的重量平均分子量mw为92700,分子量分布mw/mn为4.78。

[0245]

<液晶取向剂的制备及评价>

[0246]

[实施例1:摩擦ffs型液晶显示元件]

[0247]

1.液晶取向剂的制备

[0248]

在合成例17中获得的聚合体(pi-4)的溶液中,加入相对于聚合体(固体成分)100质量份而为5质量份的、作为交联剂的化合物(ad-1),利用nmp及丁基溶纤剂(butyl cellosolve,bc)进行稀释,制成溶媒组成为nmp/bc=80/20(质量比)、固体成分浓度为3.5质量%的溶液。利用孔径为0.2μm的过滤器对所述溶液进行过滤,由此制备液晶取向剂(al-1)。

[0249]

2.使用摩擦法的ffs型液晶单元的制造

[0250]

准备在单面依次层叠有平板电极(底电极)、绝缘层及梳齿状电极(顶电极)的玻璃基板(设为第一基板)、以及未设置电极的玻璃基板(设为第二基板)。继而,利用旋转器在第一基板的电极形成面及第二基板的单面分别涂布液晶取向剂(al-1),利用110℃的加热板加热(预烘烤)3分钟。其后,在对箱内进行了氮置换的230℃的烘箱中,进行30分钟干燥(后烘烤),而形成平均膜厚0.08μm的涂膜。继而,对于涂膜表面,利用具有卷绕有人造丝布的辊的摩擦机器,以辊转速1000rpm、平台移动速度3cm/sec、毛压入长度0.3mm进行摩擦处理。其后,在超纯水中进行1分钟超声波清洗,继而在100℃洁净烘箱中干燥10分钟,由此获得具有液晶取向膜的一对基板。

[0251]

继而,对于具有液晶取向膜的一对基板,在形成有液晶取向膜的面的缘部留下液晶注入口而利用丝网印刷涂布加入有直径3.5μm的氧化铝球的环氧树脂接着剂。其后,将基板重叠并压接,在150℃下历时1小时使接着剂热硬化。继而,自液晶注入口向一对基板间的间隙中填充负型液晶(默克(merck)公司制造,mlc-6608),之后利用环氧系接着剂将液晶注入口封闭。进而,为了将液晶注入时的流动取向除去,将其在120℃下加热后缓缓冷却至室温为止,从而制造液晶单元。此外,在重叠一对基板时,使各个基板的摩擦方法成为反平行。

[0252]

3.液晶取向性的评价

[0253]

将所述2.中制造的液晶单元在27,000cd/m2的高亮度背光上静置500小时,根据背光照射前后的延迟变化率来评价液晶取向性。首先,对于所述2.中制造的液晶单元,利用光科学(optoscience)公司制造的奥克斯堪(axoscan)测定延迟,并利用下述数式(z-1)算出背光照射前后的延迟的变化率α。变化率α越小,则可谓液晶取向性越良好。将变化率α小于1%的情况设为“良好(

○

)”,将1%以上且小于2%的情况设为“可(

△

)”,将2%以上的情况设为“不良(

×

)”。

[0254]

α=δθ/θ1

…

(z-1)

[0255]

(式(z-1)中,δθ表示照射前后的延迟差,θ1表示照射前的延迟值。)

[0256]

其结果,所述实施例的液晶取向性的评价为“良好(

○

)”的评价。

[0257]

4.ac残像特性的评价

[0258]

对于所述2.中制造的液晶单元,以交流电压10v驱动72小时后,使用在光源与光量检测器之间配置了偏振器及检偏器的装置,测定下述数式(2)所表示的最小相对透过率(%)。

[0259]

最小相对透过率(%)=(β-b0)/(b100-b0)

×

100

…

(2)

[0260]

(数式(2)中,b0为空白且正交尼科耳棱镜下的光的透过量。b100为空白且平行尼科耳棱镜下的光的透过量。β为正交尼科耳棱镜下在偏振器与检偏器之间夹持液晶单元而成为最小的透光量。

[0261]

暗状态的黑色水平是由液晶单元的最小相对透过率表示,在ffs型液晶单元中,暗状态下的黑色水平越小则对比(contrast)越优异。将最小相对透过率小于0.3%的情况设为“优良(

◎

)”,将0.3%以上且小于1.3%的的情况设为“良好(

○

)”,将1.3%以上且小于2.0%的的情况设为“可(

△

)”,将2.0%以上的的情况设为“不良(

×

)”。其结果,在所述实施例中为“优良(

◎

)”的评价。

[0262]

5.初始电压保持率(voltage holding ratio,vhr)的评价

[0263]

将所述2.中制造的液晶单元在60℃的烘箱中静置后,使用东阳特克尼卡(toyo technica)公司制造的vhr测定装置“vhr-1”,在1v、1670msec的条件下测定电压保持率(vhr)。作为评价基准,vhr高于80%的情况下设为“良好(

○

)”,vhr为80%以下且60%以上的情况下设为“可(

△

)”,vhr小于60%的情况下设为“不良(

×

)”。其结果,所述实施例的初始vhr的评价为“良好(

○

)”。

[0264]

6.膜强度(摩擦耐性)的评价

[0265]

使用旋转器将所述1.中制备的液晶取向剂(al-1)涂布于玻璃基板上,利用110℃的加热板加热(预烘烤)3分钟。其后,在对箱内进行了氮置换的230℃的烘箱中,进行30分钟干燥(后烘烤),而形成平均膜厚0.08μm的涂膜,并使用雾度计(hazemeter)测定涂膜的雾度值。继而,对于所述涂膜,利用具有卷绕有棉布的辊的摩擦机器,以辊转速1000rpm、平台移动速度3cm/sec、毛压入长度0.3mm实施五次摩擦处理。其后,使用雾度计测定液晶取向膜的雾度值,计算与摩擦处理前的雾度值的差(雾度变化值)。在将摩擦处理前的膜的雾度值设为hz1(%)、将摩擦处理后的膜的雾度值设为hz2(%)的情况下,雾度变化值由下述式(z-2)表示。

[0266]

雾度变化值(%)=hz2-hz1

…

(z-2)

[0267]

将液晶取向膜的雾度变化值小于0.5的情况评价为“优良(

◎

)”,将0.5以上且小于0.8的情况评价为“良好(

○

)”,将0.8以上且小于1.0的情况评价为“可(

△

)”,将1.0以上的情况评价为“不良(

×

)”。若雾度变化值小于1.0,则可谓膜强度充分高而摩擦耐性高,即膜的力学特性良好。其结果,所述实施例中为膜强度“优良(

◎

)”的评价。

[0268]

7.膜的密接性的评价

[0269]

使用旋转器将所述1.中制备的液晶取向剂(al-1)涂布于玻璃基板上,利用80℃的加热板进行1分钟预烘烤后,利用对箱内进行了氮置换的230℃的烘箱加热(后烘烤)1小时,由此形成平均膜厚0.1μm的涂膜。通过重复与此相同的操作,制作两枚形成有涂膜的玻璃基板。在形成有涂膜的1枚玻璃基板的涂膜上,将odf密封剂(积水化学制造的s-wb42)涂布成直径为4.8mm~5.2mm,以另一枚玻璃基板的涂膜与odf密封剂接触的方式进行贴合。其后,使用金属卤化物灯照射30,000j/m2(换算为365nm)的光后,利用120℃的烘箱加热1小时。其

后,通过使用今田制作所的拉伸压缩试验机(型号:sdws-0201-100sl)测定密接力,评价膜的密接性。

[0270]

评价中,将密接力为300gf/mm2以上的情况设为密接性“优良(

◎

)”,将200gf/mm2以上且小于300gf/mm2的情况设为密接性“良好(

○

)”,将100gf/mm2以上且小于200gf/mm2的情况设为密接性“可(

△

)”,将小于100gf/mm2的情况设为密接性“不良(

×

)”。其结果,在所述实施例中,为密接性“优良(

◎

)”的评价。

[0271]

8.再加工性的评价

[0272]

在厚度为1mm的玻璃基板的一面所设置的包含ito膜的透明导电膜上,利用旋转器涂布以上所述中所制备的液晶取向剂(al-1),利用加热板在100℃下进行90秒钟预烘烤,形成膜厚约为0.08μm的涂膜。重复所述操作,制作两枚带涂膜的基板。接着,将所获得的两枚基板在氮气环境下保管在25℃的暗室中。在从保管开始起12小时后及48小时后,分别取出一枚基板,在将温度调节为40℃的装有nmp的烧杯中浸渍2分钟后,利用超纯水清洗数次,利用鼓风(air blow)除去表面的水滴。利用光学显微镜对所述基板进行观察,检查有无涂膜的残渣,由此来评价液晶取向膜从基板的剥离容易性(再加工性)。

[0273]

关于评价,将即便为从保管开始起48小时后取出的基板,在nmp浸渍后也未观察到涂膜的残渣的情况设为再加工性“良好(

○

)”,将在48小时后的基板上观察到涂膜的残渣但在12小时后的基板上未观察到的情况设为再加工性“可(

△

)”;将在12小时后的基板上观察到涂膜的残渣的情况设为再加工性“不良(

×

)”。其结果,在所述实施例中,为再加工性“良好(

○

)”。

[0274]

[实施例2~实施例20及比较例1~比较例4]

[0275]

将液晶取向剂的组成如表5那样进行变更,除此以外,与实施例1同样地制备液晶取向剂。另外,使用所获得的液晶取向剂,与实施例1同样地通过摩擦法制造ffs型液晶单元,进行各种评价。将这些的结果示于表5中。此外,在实施例3~实施例5、实施例7、实施例8、实施例12、实施例14、实施例19、以及实施例20中,作为聚合体成分而使用了两种或三种聚合体。表5中,取向剂组成的数值表示相对于液晶取向剂的制备中使用的聚合体成分的总量100质量份的、各化合物的调配比例(质量份)(关于表6及表7也相同)。

[0276]

[表5]

21)分别涂布于第一基板的电极形成面及第二基板的其中一个基板面上,并利用80℃的加热板加热(预烘烤)1分钟。其后,在对箱内进行了氮置换的230℃的烘箱中,进行30分钟干燥(后烘烤),而形成平均膜厚0.1μm的涂膜。使用hg-xe灯自基板法线方向对所获得的涂膜照射包含经直线偏光的254nm的明线的紫外线1,000j/m2而进行光取向处理。此外,所述照射量是使用以波长254nm为基准而测量的光量计进行测量而得的值。继而,将实施了光取向处理的涂膜在230℃的洁净烘箱中加热30分钟而进行热处理,形成液晶取向膜。

[0286]

接着,对于形成有液晶取向膜的一对基板中的其中一个基板,在具有液晶取向膜的面的外缘,通过丝网印刷涂布加入有直径3.5μm的氧化铝球的环氧树脂接着剂。其后,以光照射时的偏光轴在基板面上的投影方向成为反平行的方式,将基板重叠压接,在150℃下历时1小时使接着剂进行热硬化。继而,自液晶注入口将负型液晶(默克(merck)公司制造,mlc-6608)填充至一对基板间后,利用环氧系接着剂将液晶注入口封闭,获得液晶单元。进而,为了将液晶注入时的流动取向除去,将其在120℃下加热后缓缓冷却至室温。另外,分别将后烘烤后的紫外线照射量在100j/m2~10,000j/m2的范围内进行变更而实施所述一系列的操作,由此制造紫外线照射量不同的三个以上的液晶单元,使用示出最良好的取向特性的曝光量(最佳曝光量)的液晶单元进行评价。

[0287]

3.评价

[0288]

使用所述1.中制备的液晶取向剂及所述2.中制造的液晶单元,与实施例1同样地进行各种评价。将评价结果示于表6中。

[0289]

[实施例22~实施例24及比较例5~比较例7]

[0290]

将液晶取向剂的组成如表6那样进行变更,除此以外,与实施例21同样地制备液晶取向剂。另外,使用所获得的液晶取向剂,与实施例21同样地通过光取向法制造ffs型液晶单元,进行各种评价。将这些的结果示于表6中。

[0291]

[表6]

[0292][0293]

如表6所示,使用包含聚合体[p]的液晶取向剂的实施例21~实施例24,与使用不包含聚合体[p]的液晶取向剂的比较例5~比较例7相比,可取得液晶取向性、残像特性、初始vhr、膜强度、膜的密接性、及再加工性的平衡,与利用摩擦法制造液晶取向膜的情况同样而为良好的结果。

[0294]

[实施例25:psa型液晶显示元件]

[0295]

1.液晶取向剂的制备

[0296]

将包含合成例27中所获得的聚合体(psq-1)5质量份的溶液、及包含合成例25中所获得的聚合体(pi-12)95质量份的溶液混合,并利用nmp及bc进行稀释,制成溶媒组成为

nmp/bc=50/50(质量比)、固体成分浓度为3.5质量%的溶液。利用孔径0.2μm的过滤器对所述溶液进行过滤,由此制备液晶取向剂(al-25)。

[0297]

2.液晶组合物的制备

[0298]

相对于向列液晶(默克(merck)公司制造,mlc-6608)10g,添加5质量%的下述式(l1-1)所表示的液晶性化合物以及0.3质量%的下述式(l2-1)所表示的光聚合性化合物并进行混合,获得液晶组合物lc1。

[0299]

[化29]

[0300][0301]

3.psa型液晶单元的制造

[0302]

在带有包含ito膜的透明电极的玻璃基板的透明电极面上,使用旋转器涂布所述中制备的液晶取向剂(al-25),利用80℃的加热板进行1分钟预烘烤后,在置换为氮气烘箱中,以200℃加热1小时而将溶媒去除,由此形成膜厚0.08μm的涂膜(液晶取向膜)。对于所述涂膜,利用具有卷绕有人造丝布的辊的摩擦机器,以辊转速400rpm、平台移动速度3cm/sec、毛压入长度0.1mm进行摩擦处理。其后,在超纯水中进行1分钟超声波清洗,继而在100℃洁净烘箱中干燥10分钟,由此获得具有液晶取向膜的基板。重复所述操作,获得一对(两片)具有液晶取向膜的基板。此外,所述摩擦处理是出于控制液晶的倒塌、且通过简易方法进行取向分割的目的而进行的弱的摩擦处理。

[0303]

在所述基板中的一片基板的具有液晶取向膜的面的外周,通过丝网印刷涂布加入有直径3.5μm的氧化铝球的环氧树脂接着剂后,使一对基板的液晶取向膜面相向并进行重叠、压接,在150℃下加热1小时使接着剂热硬化。继而,自液晶注入口向基板的间隙中填充液晶组合物plc1后,利用环氧系接着剂将液晶注入口封闭,进而,为了将液晶注入时的流动取向除去,将其在150℃下加热10分钟后缓缓冷却至室温为止。

[0304]

继而,对于所获得的液晶单元,在对电极间施加频率60hz的交流10v而液晶驱动的状态下,利用使用金属卤化物灯作为光源的紫外线照射装置,以50,000j/m2的照射量来照射紫外线。此外,所述照射量是使用以波长365nm为基准进行测量的光量计测量而得的值。由此,制造psa型液晶单元。

[0305]

4.评价

[0306]

对于所述3.中制造的液晶单元,通过与实施例1相同的方法评价液晶取向性、初始vhr、膜的密接性及再加工性。将评价结果示于表7中。

[0307]

[实施例26、实施例27及比较例8、比较例9]

[0308]

将液晶取向剂的组成如表7那样进行变更,除此以外,与实施例25同样地制备液晶取向剂。另外,使用所获得的液晶取向剂,与实施例25同样地制造psa型液晶单元,进行各种评价。将评价结果示于表7中。

[0309]

[表7]

[0310][0311]

如表7所示,使用包含聚合体[p]的液晶取向剂的实施例25~实施例27与使用不包含聚合体[p]的液晶取向剂的比较例8、比较例9相比,可取得液晶取向性、初始vhr、膜的密接性及再加工性的平衡,与ffs型液晶显示元件同样而为良好的结果。特别是在膜的密接性评价中,通过使用聚合体[p]带来的改善效果高。可认为其原因在于由于使用了聚合体[p]而提高了膜的力学强度。

[0312]

根据以上的结果明确到,根据包含聚合体[p]的液晶取向剂,可获得电压保持率高、不易产生残像的液晶元件,进而可形成膜强度高、再加工性及密接性良好的液晶取向膜。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1