一种高强度超薄玻璃盖板的制作方法

本发明涉及玻璃盖板加工领域,具体涉及一种高强度超薄玻璃盖板。

背景技术:

1、手机玻璃盖板指的是覆盖在手机显示屏和触控屏上的玻璃镜片,主要对显示屏和触控屏起保护作用。随着5g技术的迅速发展,市场上的主流手机制造商正广泛将超薄柔性玻璃应用于智能手机。目前,各厂商已发布的折叠屏手机多采用cpi膜(colorlesspolyimide,透明聚酰亚胺)作为保护盖板。使用cpi膜作为折叠手机屏幕的防护材料,其优点是具有一定的柔韧性,易加工,但由于其材质的关系,多次折叠后会出现明显的折痕,容易起泡发生形变,透明度低且长时间使用后易发黄,影响显示效果,同时表面硬度低,较易出现划痕;最重要的是不耐高温,不能在其表面进行需要高温处理的后段工艺。

2、目前应用到手机触摸屏上的一种方案是采用双层cpi结构,其结构比单层cpi强度提升了80%。此结构方案解决了柔性屏不耐弯折问题和使用寿命不长的问题,但在盖板耐刮性、抗冲击性以及表面硬度方面仍有不足。

3、相较而言,超薄玻璃在表面平整度、耐划伤性、耐高温性等方面先天具有更高的性能指标,玻璃的光学特性好,环境稳定性强,表面硬度高耐刮擦。另外,其材质本身具有良好的自我修复能力,在长期反复弯折后,仍能恢复原始平整度,不存在膜类材料的疲劳度等问题。但其最大缺点是极易破碎,不便于在玻璃表面进行后段工序的加工处理。因此,为了提高超薄玻璃强度,现有的结构采用的是保护层(pet膜材)+超薄玻璃+减震层的叠层设计,此结构方案可在一定程度上提升超薄玻璃的韧性和抗冲击性,但由于表层有一层pet膜层,其耐刮性和表面硬度不足问题还是没有解决。

4、本发明主要针对上述问题提供一种高强度超薄玻璃盖板。

5、

技术实现思路

1、本发明提供一种高强度超薄玻璃盖板,能有效克服现有技术的不耐刮、易出现折痕、易碎片等问题,使玻璃盖板的整体结构更紧凑,明显解决折痕印,具有韧性好、玻璃强度高、抗冲击能力佳等效果。

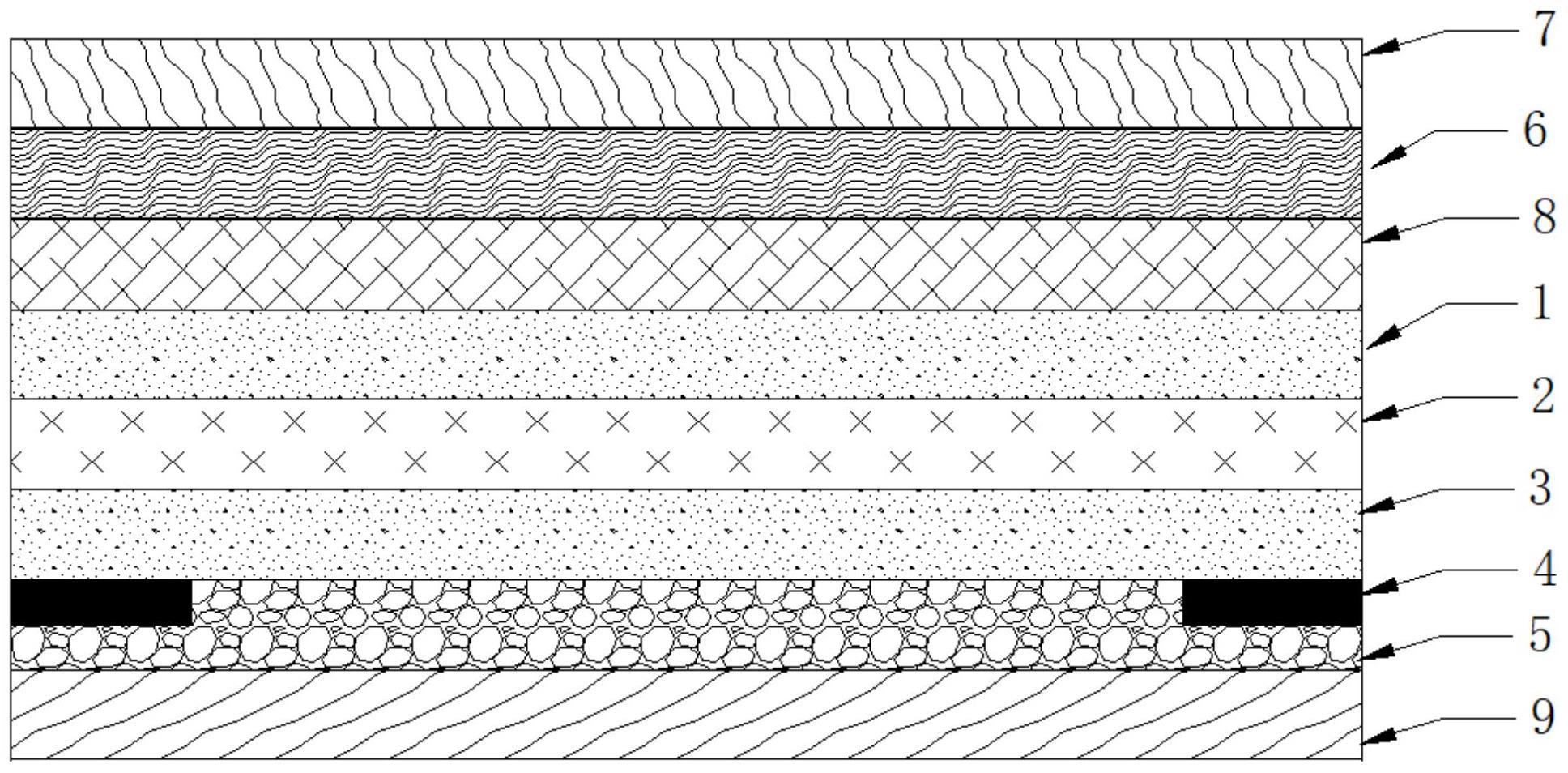

2、为达到上述目的,本发明的一种高强度超薄玻璃盖板,包括表层超薄玻璃和底层超薄玻璃,在所述表层超薄玻璃上表面设置保护层,在所述底层超薄玻璃的下表面设置遮光层,在所述遮光层表面覆盖缓冲层,在所述缓冲层下表面涂覆oca胶形成oca胶层,在所述底层超薄玻璃的上表面和所述表层超薄玻璃的下表面之间设置中间膜材,在贴合设备的压力以及温度作用,所述中间膜材开始热熔,并将两块超薄玻璃贴合在一起。

3、进一步地,在所述底层超薄玻璃的下表面设置贴合pet膜的pet膜层。

4、进一步地,所述保护层包括加硬层。

5、进一步地,所述保护层包括af抗指纹涂层。

6、本发明还提供一种高强度超薄玻璃盖板的加工方法,包括制备如上所述的一种高强度超薄玻璃盖板的方法,具有以下步骤:

7、步骤一:物料预处理,将外观检测合格的两块超薄玻璃进行强化处理;

8、步骤二:净化清洁处理,对作为底层的超薄玻璃使用净化工艺处理;

9、步骤三:设置遮光层,在底层超薄玻璃表面使用相关油墨工艺进行处理;

10、步骤四:制备缓冲层,使用相关设备,在遮光层的表面制备用于缓冲的膜层;

11、步骤五:净化清洁处理,对两块超薄玻璃进行净化工艺处理;

12、步骤六:贴合处理,将清洁处理后的玻璃与中间膜材贴合;

13、进一步地,所述步骤一的强化处理包括将两块超薄玻璃进行化学加硬强化。

14、进一步地,所述步骤二的净化工艺处理包括药液清洗、烘干和等离子清洗。

15、进一步地,所述步骤二的净化工艺处理包括以下步骤:

16、步骤21:将玻璃放入超声波清洗机清洗,在超声波浸泡槽中的药液为氢氧化钾,浸泡清洗时间为5分钟,温度为40-50℃;

17、步骤22:玻璃清洗完成后,热风烘干;

18、步骤23:等离子清洗,经过氮气plasma清洗机清洗2分钟,去除表层有机物;

19、步骤24:检测玻璃的水滴角≤10°为合格。

20、进一步地,所述步骤三的油墨工艺包括运用丝印设备,在清洁处理后的玻璃表面丝印制作遮光层,所述遮光层的厚度为4-7um,将丝印后的玻璃进行烘烤,使玻璃表面油墨完全固化。

21、进一步地,所述步骤四的缓冲层的制备包括以下步骤:

22、步骤41:将完成丝印工序后的玻璃,进行净化工艺处理;

23、步骤42:使用机械手将玻璃置放于设备台面,通过ccd相机进行对位后,启动设备,按适应的尺寸在玻璃表面打印至少一层厚度为3-6um的缓冲层;

24、步骤43:设置缓冲层后,温度条件设置为110-130℃,烘烤时间为4-6分钟,使缓冲层表干;

25、步骤44:通过汞灯或卤素灯,在紫外光照射作用下使缓冲层材料聚合固化;

26、步骤45:再次进行烘烤,满足温度条件160-180℃,烘烤时间25-35分钟后,膜层完全固化。

27、进一步地,所述步骤五的净化工艺处理包括以下步骤:

28、步骤51:将两块超薄玻璃放入超声波清洗机清洗,在超声波浸泡槽中的药液为氢氧化钾,浸泡清洗时间为5分钟,温度为40-50℃;

29、步骤52:玻璃清洗完成后,热风烘干;

30、步骤53:等离子清洗,经过氮气plasma清洗机清洗2分钟,去除表层有机物;

31、步骤54:检测玻璃的水滴角≤10°为合格。

32、进一步地,所述缓冲层的成分包括硅氧烷以及丙烯酸化合物,所述缓冲层为透明色。

33、进一步地,所述步骤六的贴合处理包括以下步骤:

34、步骤61:将清洗后的两块超薄玻璃与中间膜材按照玻璃-中间膜材-玻璃的顺序平放至贴合设备中,所述中间膜材为eva乙烯-醋酸乙烯共聚物,所述中间膜材厚度为40um;

35、步骤62:设备加热、抽真空后,使设备腔内达到具备真空的条件;

36、步骤63:加热至140-150℃后,所述中间膜材开始热熔,将两块超薄玻璃贴合在一起。

37、进一步地,还包括:步骤七,在底层玻璃的下表面涂覆oca胶形成oca胶层。

38、进一步地,还包括:步骤八,在表层玻璃的上表面设置贴合pet膜的pet膜层。

39、进一步地,还包括:步骤九,在表层玻璃的上表面喷涂af抗指纹层。

40、通过以上技术方案,本申请达到以下有益效果:本发明提供一种高强度超薄玻璃盖板,能有效克服现有技术的不耐刮、易出现折痕、易碎片等问题,使玻璃盖板的整体结构更紧凑,明显解决折痕印,具有韧性好、玻璃强度高、抗冲击能力佳等效果。

41、

技术特征:

1.一种高强度超薄玻璃盖板,其特征在于,包括表层超薄玻璃和底层超薄玻璃,在所述表层超薄玻璃上表面设置保护层,在所述底层超薄玻璃的下表面设置遮光层,在所述遮光层表面覆盖缓冲层,在所述缓冲层下表面涂覆oca胶形成oca胶层,在所述底层超薄玻璃的上表面和所述表层超薄玻璃的下表面之间设置中间膜材,在贴合设备的压力以及温度作用,所述中间膜材开始热熔,并将两块超薄玻璃贴合在一起。

2.根据权利要求1所述的高强度超薄玻璃盖板,其特征在于,在所述底层超薄玻璃的下表面设置贴合pet膜的pet膜层。

3.根据权利要求1所述的高强度超薄玻璃盖板,其特征在于,所述保护层包括加硬层。

4.根据权利要求1所述的高强度超薄玻璃盖板,其特征在于,所述保护层包括af抗指纹层。

5.一种高强度超薄玻璃盖板的加工方法,其特征在于,包括制备如权利要求1所述的高强度超薄玻璃盖板的方法,具有以下步骤:

6.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,所述步骤一的强化处理包括将两块超薄玻璃进行化学加硬强化。

7.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,所述步骤二的净化工艺处理包括药液清洗、烘干和等离子清洗。

8.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,所述步骤二的净化工艺处理包括以下步骤:

9.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,所述步骤三的油墨工艺包括运用丝印设备,在清洁处理后的玻璃表面丝印制作遮光层,所述遮光层的厚度为4-7um,将丝印后的玻璃进行烘烤,使玻璃表面油墨完全固化。

10.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,所述步骤四的缓冲层的制备包括以下步骤:

11.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,所述步骤五的净化工艺处理包括以下步骤:

12.根据权利要求5或10所述的高强度超薄玻璃盖板的加工方法,其特征在于,所述缓冲层的成分包括硅氧烷以及丙烯酸化合物,所述缓冲层为透明色。

13.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,所述步骤六的贴合处理包括以下步骤:

14.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,还包括:步骤七,在底层玻璃的下表面涂覆oca胶形成oca胶层。

15.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,还包括:步骤八,在表层玻璃的上表面设置贴合pet膜的pet膜层。

16.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,还包括:步骤九,在表层玻璃的上表面喷涂af抗指纹层。

17.根据权利要求5所述的高强度超薄玻璃盖板的加工方法,其特征在于,所述步骤六的中间膜材为eva乙烯-醋酸乙烯共聚物,所述中间膜材的厚度为30-50um。

技术总结

本发明提供一种高强度超薄玻璃盖板,能有效克服现有技术的不耐刮、易出现折痕、易碎片等问题,使玻璃盖板的整体结构更紧凑,明显解决折痕印,具有韧性好、玻璃强度高、抗冲击能力佳等效果。

技术研发人员:李正和,许绍雄,洪嘉乐

受保护的技术使用者:伯恩创盛技术研发(惠州)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!