煤矸石低密度石油陶粒支撑剂生产系统的制作方法

1.本实用新型涉及石油开采技术领域,尤其涉及一种煤矸石低密度石油陶粒支撑剂生产系统。

背景技术:

2.传统人工合成陶粒石油支撑剂的主要原材料是铝土矿。虽然我国是铝土矿资源比较丰富,但随着工业的高速发展,各行业对铝的需求越来越大,铝土矿也成为一种紧缺资源,现在我国每年都需要进口大量的铝土矿。另外一个就是我国铝土矿分布高度集中,山西、贵州、河南和广西四个省(区)的储量合计占全国总储量的90%左右,其余拥有铝土矿的15个省、自治区、直辖市的储量合计仅占全国总储量的10%。

3.因此单纯用铝土矿生产石油支撑剂,原料日益紧缺,价格偏高;二是由于铝土矿分布极其不均匀,因此在铝矾土缺少的地区,就不能生产石油支撑剂,需要外购运入,运费也是一笔比较大的开支。而煤矸石中sio2、al2o3含量比较高,中国积存煤矸石达10亿吨以上,每年还将排出煤矸石1亿吨。如果能用煤矸石全部或者大部分代替铝土矿生产石油支撑剂,则其制造成本将大为减低,将会产生巨大的经济效益和社会效益。

技术实现要素:

4.本实用新型的目的在于提供一种煤矸石低密度石油陶粒支撑剂生产系统,以解决现有技术中存在单纯用铝土矿生产石油支撑剂,原料日益紧缺、成本高以及煤矸石积存量大、并且存积的煤矸石会对环境造成污染的问题。

5.为了解决上述问题,本实用新型所涉及的一种煤矸石低密度石油陶粒支撑剂生产系统采用以下技术方案:

6.一种煤矸石低密度石油陶粒支撑剂生产系统,包括前置脱碳设备和后置成型设备,所述前置脱碳设备包括顺次连接的破碎机、脱碳回转窑,脱碳回转窑经一次冷却设备与后置成型设备连接,所述后置成型设备包括顺次连接的球磨机、造粒机、烘干机、筛分机和煅烧回转窑,煅烧回转窑经二次冷却设备与成品包装设备连接。

7.进一步的,所述一次冷却设备、二次冷却设备均为单筒冷却机。

8.进一步的,所述一次冷却设备的后端设置有主料仓和辅料仓,主料仓、辅料仓的出口分别与球磨机连接。

9.进一步的,所述球磨机的出口设置有细粉仓,细粉仓的出口与造粒机连接;所述细粉仓通过大料回路与球磨机的入口连通。

10.进一步的,所述筛分机通过陶粒回路与造粒机连通。

11.本实用新型的有益效果如下:

12.1、本实用新型的一种煤矸石低密度石油陶粒支撑剂生产系统,在成型之前设置有前置脱碳装置对煤矸石先进行煅烧,以达到煤矸石脱硫、脱碳、脱水的目的,能够保证烧结后的陶粒具有较好的强度。

13.2、铝土矿属于紧缺资源,目前价格在350

‑

390元/吨,且在全国分布极其不均匀。而煤矸石属于固废材料,售价一般在50元/吨以下,在全国分布较广。用煤矸石全部替代或者部分替代铝土矿生产石油支撑剂,煤矸石最低加入量按70%考虑,仅原料成本一项就可节约210

‑

240元/吨。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

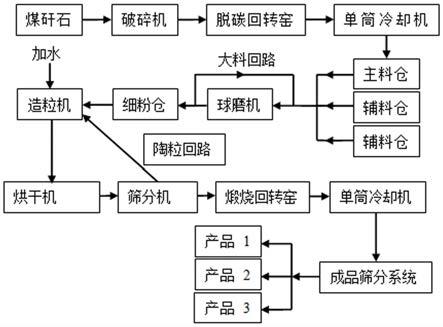

15.图1为本实用新型的系统流程示意图。

具体实施方式

16.为了使本实用新型的技术目的、技术方案和有益效果更加清楚,下面结合附图和具体实施例对本实用新型的技术方案作出进一步的说明。

17.实施例1:

18.一种煤矸石低密度石油陶粒支撑剂生产系统,如图1所示,包括前置脱碳设备和后置成型设备,其中,前置脱碳设备包括顺次连接的破碎机、脱碳回转窑。脱碳回转窑后端连接有单筒冷却机,单筒冷却剂后端连接有主料仓,经冷却后的煤矸石颗粒进入主料仓内,主料仓内的煤矸石颗粒、与辅料仓中的辅料同时向后传输,其中主料仓、辅料仓的出口分别与球磨机连接,使得煤矸石颗粒进入后置成型设备中,进行煅烧成型。后置成型设备包括顺次连接的球磨机、造粒机、烘干机、筛分机和煅烧回转窑,煅烧回转窑经单筒冷却机与成品包装设备连接。

19.在球磨机的出口设置有细粉仓,细粉仓的出口与造粒机连接;细粉仓通过大料回路与球磨机的入口连通。不合格的煤矸石粉经过震动筛筛分后通过大料回路重新流回至球磨机中,再次粉磨,直至合格。

20.筛分机通过陶粒回路与造粒机连通,经筛分机筛分后不合格的陶粒将从陶粒回路重新流回至造粒机中再次造粒,直至合格。

21.工作流程:

22.外运进厂的煤矸石粒度一般在50mm以下,水分在5

‑

12%之间,先经过破碎机破碎后,进入脱碳回转窑进行脱硫、脱碳、脱水,煅烧温度在750℃

‑

850℃。在进行脱硫、脱碳、脱水的过程中,主要利用煤矸石自身含碳发出的热量,不需要补充或者少量补充燃料即可。脱硫、脱碳、脱水后的煤矸石性能更稳定,在下一步石油支撑剂煅烧过程中不会产生大量气体,从而可以使生产出来的产品内部结构更致密,抗压强度更高。

23.脱硫、脱碳、脱水后的煤矸石与辅料按一定量配比后,进入球磨机内进行粉磨,经过选粉后粒度在350

‑

400目的细粉被送入造粒车间,粗颗粒则返回球磨机中继续粉磨。

24.400目左右的细粉在专用造粒机内,按一定比例加入水后,经过搅拌,造成一定粒度的细颗粒,然后进入后续的烘干机内进行烘干,烘干后再进行筛分处理,粒度合格的生陶粒进入煅烧回转窑内煅烧,不合格的生陶粒则返回造粒系统继续作为原料使用。煅烧后的

陶粒经过单筒冷却机冷却后再按不同粒度筛分几种不同粒径的成品,包装入库。

25.最后所应说明的是:上述实施例仅用于说明而非限制本实用新型的技术方案,但本实用新型的保护范围并不局限于此,任何对本实用新型进行的等同替换及不脱离本实用新型精神和范围的修改或局部替换,其均应涵盖在本实用新型权利要求保护的范围之内。

技术特征:

1.一种煤矸石低密度石油陶粒支撑剂生产系统,其特征在于:包括前置脱碳设备和后置成型设备,所述前置脱碳设备包括顺次连接的破碎机、脱碳回转窑,脱碳回转窑经一次冷却设备与后置成型设备连接,所述后置成型设备包括顺次连接的球磨机、造粒机、烘干机、筛分机和煅烧回转窑,煅烧回转窑经二次冷却设备与成品包装设备连接。2.根据权利要求1所述的煤矸石低密度石油陶粒支撑剂生产系统,其特征在于:所述一次冷却设备、二次冷却设备均为单筒冷却机。3.根据权利要求1所述的煤矸石低密度石油陶粒支撑剂生产系统,其特征在于:所述一次冷却设备的后端设置有主料仓和辅料仓,主料仓、辅料仓的出口分别与球磨机连接。4.根据权利要求1所述的煤矸石低密度石油陶粒支撑剂生产系统,其特征在于:所述球磨机的出口设置有细粉仓,细粉仓的出口与造粒机连接;所述细粉仓通过大料回路与球磨机的入口连通。5.根据权利要求1所述的煤矸石低密度石油陶粒支撑剂生产系统,其特征在于:所述筛分机通过陶粒回路与造粒机连通。

技术总结

本实用新型涉及石油开采技术领域,尤其涉及一种煤矸石低密度石油陶粒支撑剂生产系统,包括前置脱碳设备和后置成型设备,所述前置脱碳设备包括顺次连接的破碎机、脱碳回转窑,脱碳回转窑经一次冷却设备与后置成型设备连接,所述后置成型设备包括顺次连接的球磨机、造粒机、烘干机、筛分机和煅烧回转窑,煅烧回转窑经二次冷却设备与成品包装设备连接,该系统,在成型之前设置有前置脱碳装置对煤矸石先进行煅烧,以达到煤矸石脱硫、脱碳、脱水的目的,能够保证烧结后的陶粒具有较好的强度。够保证烧结后的陶粒具有较好的强度。够保证烧结后的陶粒具有较好的强度。

技术研发人员:苏根华 雷中明 霍征征

受保护的技术使用者:河南郑矿机器有限公司

技术研发日:2021.01.25

技术公布日:2021/10/23

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1