一种用于增加基底表面大气冷凝的复合涂层

1.本公开涉及一种当暴露于天空中会被动冷却的复合涂层,其适用于增加基底表面的大气冷凝。特别是,该复合涂层可适用于捕获大气水分。

背景技术:

2.稳定、可持续的清洁水源供给是本世纪最重要的全球挑战之一。对于澳大利亚这个最干旱的大陆之一来说,这一点尤为重要,因为干旱会影响整个社会和生态系统。从二十世纪九十年代末期开始的千禧年干旱的支出估计为400亿美金。尽管海水淡化能够补充长期干旱时的水消耗,但这个方法是能源密集型的,且需要高的资本投入。开发一种新的可持续的水资源将有助于缓解未来的水短缺。

3.从湿润的环境空气或者大气水捕获(awc)中获取水分为传统的水获取方式提供了一种替代方法。水分可以通过多种方式从空气中得到。awc技术如果成功地大规模开发,可能会通过支撑生计和农业,特别是偏远地区的生计和农业,而带来极大的、可持续性的经济与环境影响。该技术能提供饮用水给人类、家畜以及野生动物,并有潜力提高温室和其他园艺环境中的灌溉用水效率以及水密集型作物例如棉花的用水效率。

4.本领域内目前已知的最常见的awc方法是(i)冷凝,即将空气冷却到低于其露点,或者(ii)通过干燥剂吸收。然而,这些方法基本都需要外部能源,以在冷凝技术中提供主动冷却或者从干燥剂中驱动捕获水进行收集。

5.尽管已进行了各种科学尝试,以实现具有社会影响的awc规模,但存在两个突出的科学挑战限制了它的使用:(1)水只能在冷的表面冷凝,这需要持续的能量供给;和(2)为了收集大量的水,收集装置需要覆盖大面积(即若干平方米及以上)。

6.因此,需要开发用于awc的材料,其能够为表面提供被动冷却,且能够以经济高效的方式适用于制造大规模的收集区域。这些材料还应提供增加的或改进的表面大气水收集。同时也需要开发一些表面,以促进其他应用中的例如海水淡化中的水的冷凝。也需要开发一些表面,以通过使用太阳能电池来提供给表面额外的冷却动力从而实现其的主动冷却,且因此提高了水的收集量。此外,需要使用更少的能量来冷却炎热环境中的结构,比如建筑物,和/或通过使用功能性涂层来提高结构的冷却效率。

7.本公开解决了上述一项或者多项需求。

8.说明书中对任何现有技术的引用不表示承认或暗示该现有技术构成任何司法管辖范围内的公知常识的一部分或者能够被本领域技术人员合理地理解,认为相关,和/或与其他现有技术结合。

技术实现要素:

9.本公开描述了一种新型的复合涂层,该复合涂层提高了基底表面大气冷凝。该新型复合涂层即使在白天也能表现出低于环境的表面冷却。此外,该新型复合涂层具有水滴成核的性能,可适用于大气水捕获的应用。

10.根据本公开的第一方面,提供了一种用于提高基底表面大气冷凝的复合涂层,其中该复合涂层包括:疏水聚合物;以及其中该复合涂层包括多个内含物。

11.在一些实施方案中,内含物包括空隙。在一些实施方案中,复合涂层具有约20%或更大的空隙体积百分比。

12.在一些实施方案中,疏水聚合物包括含氟聚合物、有机硅氧烷、或者它们的混合物。在一些实施方案中,疏水聚合物包括pvdf-hfp、pdms、或它们的混合物。疏水聚合物可以,例如包括pdms或者改性的pdms。

13.在一些实施方案中,复合涂层还包括亲水物质。亲水物质包括一种或多种无机颗粒和亲水聚合物。

14.无机颗粒可包括二氧化硅颗粒。二氧化硅颗粒可包括直径为约0.25微米至约20微米的多分散的二氧化硅纳米/微-颗粒。二氧化硅颗粒可包括平均直径为约0.25微米至约8微米的单分散的二氧化硅微纳颗粒。

15.亲水聚合物可包括聚丙烯酸酯、聚酯和聚醚中的一种或多种。亲水聚合物可包括pmma和peg中的一种或多种。

16.在一些实施方案中,复合涂层还包括一种或多种表面改性剂,该一种或多种表面改性剂包括聚氨酯、聚苯乙烯和硅烷中的一种或多种。

17.在一些实施方案中,复合涂层包括至少两层,其中外层包括一种或多种表面改性剂,该一种或多种表面改性剂包括有机硅氧烷、聚氨酯、含氟聚合物、聚苯乙烯、聚丙烯酸酯和硅烷。一种或多种表面改性剂可包括pdms、pvdf、pmma、烷基硅烷和卤代烷基硅烷中的一种或多种。

18.在一些实施方案中,复合涂层的表面包括疏水和亲水区域,和/或形貌凸起。

19.根据本公开的复合涂层提供以下优势中的一种或多种:相对于没有涂层的基底,当复合涂层涂覆在基底上并暴露于天空中时,可以提供增强的冷却效果。复合涂层可使冷凝的大气水以低的倾斜角度,例如与水平方向的倾斜角度小于20

°

,容易地从表面滚落。

20.根据本公开的第二个方面,提供了一种液态复合涂层,该液态复合涂层包括根据本文所公开的实施方案中的任何一种复合涂层和:溶剂,其能够基本上溶解疏水聚合物;和非溶剂,疏水聚合物在其中不溶,或仅微溶。

21.疏水聚合物与溶剂的质量比可为约1:10至约1:5。溶剂与非溶剂的质量比可为约10:1至约5:1。

22.非溶剂可包括水。

23.溶剂可包括与水混溶的有机溶剂。上述与水混溶的有机溶剂在20℃时可有比水更高的蒸气压。上述与水混溶的有机溶剂可包括丙酮、四氢呋喃和1,3-二氧戊环中的一种或多种。

24.在一些实施方案中,n-甲基-2-吡咯烷酮可作为溶解性调节剂被添加到液态复合

涂层。

25.在一些实施方案中,复合涂层包括:pvdf-hfp,包括5%(w/w)至35%(w/w)的hfp;以及可选地二氧化硅纳米/微-颗粒;n-甲基-2-吡咯烷酮;聚氨酯、pvdf、pmma、聚苯乙烯、pdms、或它们的组合;中的一种或多种;和一种或多种卤代烷基硅烷;其中上述复合涂层包括多个空隙,并且具有约20%或者更多的空隙体积占比。在一些实施方案中,上述空隙体积占比为约50%或更多。在一些实施方案中,上述涂层的表面包括疏水和亲水区域和/或形貌凸起。

26.在一些实施方案中,液态复合涂层包括:pvdf-hfp,包括5%(w/w)至35%(w/w)的hfp;水;丙酮、1,3-二氧戊环和四氢呋喃中的一种或多种;和可选地二氧化硅微球;n-甲基-2-吡咯烷酮;pmma中的一种或多种;和一种或多种卤代烷基硅烷;其中pvdf-hfp和pmma与丙酮、1,3-二氧戊环、四氢呋喃或它们的组合与水在上述液态复合涂层中的质量比例为约10

±

2:80

±

10:10

±

2。

27.在一些实施方案中,液态复合涂层包括:pvdf-hfp,包括5%(w/w)至35%(w/w)的hfp;二氧化硅微球;丙酮、1,3-二氧戊环和四氢呋喃中的一种或多种;水;n-甲基-2-吡咯烷酮;pmma;和一种或多种卤代烷基硅烷;其中pvdf-hfp和pmma与丙酮、1,3-二氧戊环、四氢呋喃或它们的组合与水在上述液态复合涂层中的质量比例为约10

±

2:80

±

10:10

±

2。

28.根据本公开的第三个方面,提供了一种根据本文公开的任一实施方案的制备液态复合涂层的方法,包括:将疏水聚合物和,可选地亲水物质和表面改性剂,以及溶剂混合在一起以形成混合物,其中上述溶剂能够至少部分溶解疏水聚合物;和向上述混合物中添加非溶剂以形成液态复合涂层,其中上述疏水聚合物不溶于、或者仅微溶于非溶剂中。

29.根据本公开的第四个方面,提供了一种根据本文公开的任一实施方案中的用复合

涂层涂覆基底表面的方法,包括将根据本文公开的任一实施方案中的液态复合涂层施加在基底表面,以及去除至少一部分的溶剂和/或非溶剂来形成复合涂层。在一些实施方案中,基本上全部溶剂和/或非溶剂通过例如蒸发被去除。

30.根据本公开的第五个方面,提供了一种根据本文公开的任一实施方案中的用复合涂层涂覆基底表面的方法,包括:将根据本文公开的任一实施方案中的液态复合涂层施加在基底表面;去除液态复合涂层中至少一部分的溶剂和/或非溶剂来形成复合涂层的第一层;和将包括有机硅氧烷、聚氨酯、含氟聚合物、聚苯乙烯和聚丙烯酸酯的一种或多种表面改性剂施加到上述第一层来形成复合涂层的第二层。

31.在一些实施方案中,一种或多种表面改性剂包括pdms、pvdf和pmma中的一种或多种。

32.在一些实施方案中,上述根据第四个和第五个方面的方法,还包括在施加液态复合涂层之前,将底漆施加到基底上。

33.在一些实施方案中,上述底漆包括丙烯酸的、环氧树脂的和聚氨酯的聚合物、防腐颜料、反光颜料、ir发射物(如sic and si3n4)和附着力促进剂中的一种或多种。

34.在替代或附加的实施方案中,可对基底表面进行处理,例如通过砂纸打磨来增加表面粗糙度,从而提高复合涂层的附着力。

35.根据本公开的第六个方面,提供了一种增强基底表面上大气冷凝的方法,包括用根据本文公开的任一实施方案中的复合涂层涂覆基底并且将涂覆的基底暴露在天空中。

36.在一些实施方案中,上述方法包括冷却基底表面。

37.根据本公开的第七个方面,提供了一种收集大气水的方法,包括:在相对湿度为约30%或更高的大气条件下,将涂覆有根据本文公开的任一实施方案中的复合涂层的基底暴露在天空中,以在涂覆的基底上冷凝大气水;和收集冷凝的大气水。

38.在一些实施方案中,相对湿度是50%或更高。

39.在一些实施方案中,每平方米涂覆的基底表面,每24小时可以收集0.01升至2升的冷凝水。

40.在替代实施方案中,每平方米涂覆的基底表面,每24小时可以收集超过0.1升的冷凝水。

41.在替代实施方案中,每平方米涂覆的基底表面,每24小时可以收集超过0.3升的冷凝水。

42.在替代实施方案中,每平方米涂覆的基底表面,每24小时可以收集超过0.5升的冷凝水。

43.根据本公开的第八个方面,提供了一种收集冷凝的大气水的系统,上述系统包括:涂覆有根据本文公开的任一实施方案中的复合涂层的基底,其中上述涂覆的基底暴露于天空中;和将冷凝的大气水从涂覆的基底运输到一个或多个收集单元的装置。

44.在一些实施方案中,上述涂覆的基底的至少一个表面相对于水平方向倾斜。

45.在一些实施方案中,上述系统还包括至少一层底漆层,设置于上述基底和复合涂层之间。

46.在一些实施方案中,复合涂层包括外层,上述外层包括一种或多种表面改性剂。

47.在本公开的方法与系统的实施方案中,基底是暴露在天空中的物体的外表面。

48.在本公开的方法与系统的实施方案中,上述物体是屋顶、墙面和面板中的一种或多种。

49.在本公开的方法与系统的实施方案中,上述基底包括木材、玻璃、纸、纺织物、水泥、混凝土、塑料、金属、陶瓷和复合材料中的一种或多种。

50.在上文提到的方面或实施方案中的任意一个或多个中,本公开的复合涂层,可在施加到基底表面时,形成厚度为约50微米至约500微米、或约50微米至约300微米、或约50微米至约200微米。

51.在复合涂层包括两层的实施方案中,第一层(包括疏水聚合物的冷却层)的厚度可为约50微米至约500微米、或约50微米至约300微米、或约50微米至约200微米。

52.第二层包括一种或多种表面改性剂,一种或多种表面改性剂包括有机硅氧烷、聚氨酯、含氟聚合物、聚苯乙烯和聚丙烯酸酯,其厚度可为至少约500纳米、或至少约1微米、或至少约2微米、或至少约5微米、或约500纳米至约10微米。

53.在一些实施方案中,第一层的厚度为约50微米至约200微米,第二层的厚度为约500纳米至约10微米。

54.在本公开的方法和系统的实施方案中,复合涂层的表面可包括疏水和亲水区域和/或形貌凸起。或者,复合涂层的表面可包括光滑的疏水表面,有助于水滴的滚落。

55.前段所述的本发明的进一步方面和这些方面的进一步实施方案将在以下描述中清楚地显示出来(通过给出的实施例和参考附图)。

附图说明

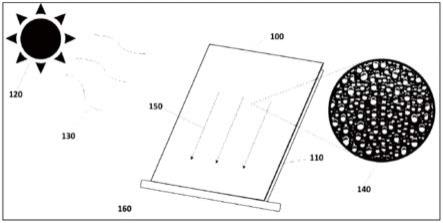

56.图1:示意性地描述了根据本公开的复合涂层示例如何用于收集大气水。

57.图2:(a)用于评估复合涂层在露天条件下的被动冷却性能的定制实验组件和包括气象站的照片;(b)直径为200毫米的复合涂层的照片;(c)用普通相机(左图)和用ir相机(右图)拍摄的复合涂层的照片;ir图像中的温度用15℃(暗)和35℃(亮)之间的色标显示。

58.图3:用于冷却复合涂层和收集冷凝水的定制组件的示意图。

59.图4:用于冷却复合涂层和收集冷凝水的定制组件的三维示意图。

60.图5:根据本公开的一个实施方案制备的复合涂层的多孔表面的扫描电子显微镜图像和横截面的扫描电子显微镜图像。

61.图6:左上,示出了根据本公开的一个实施方案制备的复合涂层在不同薄膜厚度下的太阳波长(λ=0.3

–

2.5微米)上的光谱反射率;右上,示出了约200微米厚的复合涂层的astm g173-03太阳光谱辐照度与非反射辐射度的对比,总太阳反射率为0.934;左中,示出了约100微米厚的复合涂层在大气窗口(λ=8

–

13微米)上的光谱发射率;右中,示出了约100微米厚的复合涂层的300k下的黑体辐射光谱与发射光谱的对比,总大气窗口发射率为0.956;左下,示出了复合涂层表面的水的前进接触角(aca)和后退接触角(rca);以及右下,示出了30微升的水滴在倾斜60的复合涂层表面上。

62.图7:示出了白天在露天下复合涂层的表面温度与环境温度的对比,测得的太阳辐照强度以阴影显示。

63.图8:左图示出了在低于露点10℃和85%相对湿度的条件下,实验室冷凝室中复合涂层表面冷凝的水滴,右图示出了随时间收集的水。

64.图9:示出了根据本公开的一个实施方案制备的复合膜的表面和横截面的扫描电子显微镜图像。

65.图10:左上,示出了厚度为约90微米的复合涂层在太阳波长(λ=0.3

–

2.5微米)上的光谱反射率;右上,示出了约90微米厚的复合涂层的astm g173-03太阳光谱辐照度与非反射辐照度的对比,总太阳反射率为0.867;左中,示出了约90微米厚的复合涂层在大气窗口(λ=8

–

13微米)上的光谱发射率;右中,示出了90微米厚的复合涂层的300k下的黑体辐射光谱与发射光谱的对比,总大气窗口发射率为0.941;左下,示出了水在复合涂层表面的前进接触角(aca)和后退接触角(rca);以及右下,示出了30微升的水滴在倾斜60

°

的复合涂层表面上。

66.图11:左图示出了在低于露点10℃和85%相对湿度的条件下,实验室冷凝室中复合涂层表面冷凝的水滴,右图示出了随时间收集的水以及冷凝速率。

67.图12:示出了根据本公开的实施方案制备的复合物表面和横截面的扫描电子显微镜图像。

68.图13:左上,示出了厚度为约90微米的复合涂层在太阳波长(λ=0.3

–

2.5微米)上的光谱反射率;右上,示出了约90微米厚的复合涂层的astm g173-03太阳光谱辐照度与非反射辐照度的对比,总太阳反射率为0.873;左中,示出了约160微米厚的复合涂层在大气窗口(λ=8

–

13微米)上的光谱发射率;右中,示出了约90微米厚的复合涂层的300k下的黑体辐射光谱与发射光谱的对比,总大气窗口发射率为0.941;左下,示出了水在复合涂层表面的前进接触角(aca)和后退接触角(rca);以及右下,示出了15微升的水滴从倾斜10

°

的复合涂层的表面滚下。

69.图14:左图示出了在低于露点10℃和85%相对湿度的条件下,实验室冷凝室中复合涂层表面冷凝的水滴,右图示出了随时间收集的水.

70.图15:从以下表面上收集的水的光学显微镜图像:(a)涂覆有根据本公开的示例性复合涂层的表面和(b)控制表面。定义

71.如本文所用,术语“约”与指出的实际值相关,本领域技术人员将会理解,并允许在相关情况下的测量的近似值、不准确性和限制。

72.如本文所用,术语“包括”表示指定整数的存在,但允许其他未指定的整数存在的可能性。该术语并不意味着指定整数的任何特定比例。包括一词的变体,具有相应的相似含义。

73.如本文所用,与复合涂层相关的短语“增加基底表面上的大气冷凝”是指,当在相对湿度为30%或更高的大气条件下暴露于天空时,涂覆有复合涂层的基底表面,与在相同时间段内暴露于相同条件下的未涂覆有涂层的基底表面相比,在一段时间内其表面冷凝的水量更大。

74.如本文所用,关于材料(例如聚合物)的术语“疏水”是指当材料形成层时具有大于

或等于约90

°

的水滴接触角。在一些实施方案中,它可以表示排斥水的材料。在一些实施方案中,它可表示水滴在其上以低倾斜角度容易滚落的材料。

75.如本文所用,关于材料(例如物质)的术语“亲水”是指当材料形成层时具有小于约90

°

的水滴接触角。在一些实施方案中,它可以表示水在其上分散或部分分散的材料。在一些实施方案中,它可表示一种能降低水滴成核的能量势垒的材料。

76.如本文所用,关于复合涂层的术语“内含物”是指复合涂层的离散部分,与复合涂层主体的密度或化学组成相比,其具有不同的密度或化学组成。缩写

77.awc:大气水收集;ectfe:聚(乙烯-氯三氟乙烯);etfe:聚(乙烯-四氟乙烯);fep:氟化乙烯-丙烯;ir:红外电磁辐射;nmp:n-甲基-2-吡咯烷酮;ots:十八烷基三氯硅烷;pctfe:聚三氟氯乙烯;pdms:聚二甲基硅氧烷;peg:聚(乙二醇);pfa:全氟烷氧基聚合物;pfpe:全氟聚醚;pmma:聚(甲基-丙烯酸甲酯);ps:聚苯乙烯;ptfe:聚四氟乙烯;pva:聚(乙烯醇);pvdf:聚偏二氟乙烯;pvdf-hfp:聚(偏二氟乙烯-共-六氟丙烯);rh:相对湿度;sem:扫描电子显微镜;uv-vis:紫外-可见光电磁辐射。

具体实施方式

实施方案描述

78.本文公开了一种复合涂层,用于增加基底表面上的大气冷凝并增加随后的冷凝水收集。上述复合涂层包括疏水聚合物和多个内含物。复合涂层

79.复合涂层可以是,例如,基底上的基本干燥和/或固化的涂层。也就是说,它可基本上不含低沸点溶剂和/或低沸点载体(例如沸点低于约180℃)。液态复合涂层可以是,例如,包含溶剂或其他载体的涂料组合物,该溶剂或其他载体被设计为在将液态复合涂层施加到基底表面上时通过例如蒸发去除。

80.内含物可以是复合涂层的离散部分,其与复合涂层主体的密度或化学组成相比具有不同的密度或化学组成。内含物可以包括空隙和/或固体成分和/或液体成分。内含物可以包括例如亲水材料,例如二氧化硅颗粒。内含物可以包括表面改性。内含物可以在复合涂层的主体内,或者它们可以基本上在表面处,或在复合涂层的主体内和表面处。

81.内含物直径的范围可以为约0.001微米至约100微米,或可为约0.001微米至约50微米,约0.001微米至约20微米,约0.001微米至约10微米,约0.001微米至约5微米,约0.05微米至约5微米,约0.5微米至约100微米,约1微米至约100微米,约2微米至约100微米,约5微米至约100微米,约1微米至约50微米,约1微米至约20微米,或约1微米至约10微米。

82.相对于复合涂层的总体积,复合涂层的内含物体积占比为约20%或更高,或约25%、30%、35%、40%、45%或50%或更高。相对于复合涂层的总体积,该复合涂层的内含物体积占比为约20%至约70%,或约25%至约70%,约30%至约70%,约35%至约70%,约40%至约70%,约50%至约70%,约30%至约65%,或约30%至约60%。相对于复合涂层的总体积,该复合涂层的内含物体积占比为,例如约20、25、30、35、40、45、50、55、60、65或70%。

83.内含物可以包括空隙。内含物,例如可以是空隙。空隙可以是与复合涂层的外表面

连接的开孔,或不与复合涂层的外表面连接的关闭(即封闭)孔,或它们的组合。

84.复合涂层的空隙体积占比为约20%或更高,或25%、30%、35%、40%、45%、或50%或更高。该复合涂层的空隙体积占比为约20%至约70%,或约25%至约70%,约30%至约70%,约35%至约70%,约40%至约70%,约50%至约70%,约30%至约65%,或约30%至约60%。该复合涂层的空隙体积占比为,例如约20、25、30、35、40、45、50、55、60、65或70%。

85.空隙直径的范围可以为约0.001微米至约100微米,或为约0.001微米至约50微米,约0.001微米至约20微米,约0.001微米至约10微米,约0.001微米至约5微米,约0.05微米至约5微米,约0.5微米至约100微米,约1微米至约100微米,约2微米至约100微米,约5微米至约100微米,约1微米至约50微米,约1微米至约20微米,或约1微米至约10微米。本领域技术人员会理解,可以通过控制制备复合涂层期间的溶剂和非溶剂的量以及环境条件(例如湿度)来调节空隙的比例和尺寸。

86.不受理论约束,多孔复合结构可引起表面的日间辐射冷却,即,表面可能比周围空气更冷,即使暴露于阳光直射下。当暴露在天空中时,表面可以通过ir辐射散发热量。在一些实施方案中,复合涂层不需要含有任何可引起加热的吸收uv-vis辐射的组分(例如颜料或其他聚合物)。

87.液态复合涂层还可包含能够基本上溶解疏水聚合物的溶剂,以及疏水聚合物在其中不溶或仅微溶的非溶剂。

88.非溶剂可以包括水性溶剂。它可以包括水。溶剂与非溶剂的质量比可为约50:1至约1:1、或约40:1至约1:1、约30:1至约1:1、约20:1至约1:1、约15:1至约1:1、约10:1至约1:1、约50:1至约2:1、约50:1至约3:1、约30:1约3:1、约20:1至约5:1、或约10:1至约5:1。其质量比可以是,例如约50:1、40:1、30:1、20:1、10:1、9:1、8:1、7:1、6:1、5:1、4:1、3:1、2:1或1:1。

89.溶剂可以包括与水混溶的有机溶剂。与水混溶的有机溶剂在20℃时的蒸气压可能高于水。与水混溶的有机溶剂可选自由丙酮、四氢呋喃、1,3-二氧戊环及它们的组合组成的组。

90.疏水聚合物与溶剂的质量比可以为约1:20至约1:5,或者约1:15至约1:5,约1:12至约1:5,约1:10至约1:5,约1:9至约1:5,约1:10至约1:6,约1:10至约1:7,或约1:9至约1:7。其质量比可以是,例如,约1:20、1:18、1:16、1:14、1:12、1:10、1:9、1:8、1:7、1:6或1:5。

91.疏水聚合物与非溶剂的质量比可为约1:2至约10:1,或约1:1至约10:1,约2:1至约10:1,约4:1至约10:1,约1:2至约4:1或约1:2至约2:1。其质量比可以是,例如,约1:2、1:1.5、1:1、1.5:1、2:1、3:1、4:1、5:1、6:1、7:1、8:1、9:1或10:1。

92.上述复合涂层还可以包括一种或多种表面改性剂,该表面改性剂选自pdms、聚氨酯、pvdf、pmma、聚苯乙烯和有机硅氧烷组成的组。一种或多种表面改性剂可以包括卤代烷基硅烷。它可以包括ots。一种或多种表面改性剂可以使复合涂层的表面亲水化和/或疏水化。不受理论的约束,表面疏水化可以具有改善水滴滚落的效果,从而提高水的捕获率和/或可以减少灰尘和其他污染物对表面的污染。

93.一种或多种表面改性剂可以为复合涂层的表面提供机械保护层,即保护复合涂层免受机械损伤,例如刮伤。在一些实施方案中,一种或多种表面改性剂可以形成复合涂层的外层。相对于复合涂层的总质量,上述一种或多种表面改性剂可以以约0.01%至约10%w/w

的量存在,或者相对于复合涂层的总质量,其可以为约0.01%至约8%、约0.01%至约6%、约0.01%至约5%、约0.01%至约1%、约0.1%至约10%、约0.2%至约10%、约0.5%至约10%、约1%至约10%、约0.1%至约8%、约0.1%至约5%、约0.1%至约2%、或约0.01%至约1%w/w。相对于复合涂层的总质量,它可以,例如以约0.01、0.02、0.05、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.5、2、3.5、4、4.5、5、6、7、8、9或10%w/w的量存在。

94.上述液态复合涂层还可包含一种或多种溶解度改进剂。一种或多种溶解度改进剂可以基本上溶于溶剂和非溶剂中。一种或多种溶解度改进剂可以,例如包括nmp。相对于复合涂层的总质量,一种或多种溶解度改进剂可以以约0.1%至约10%w/w的量存在,或者相对于复合涂层的总质量,其可以为约0.1%至约5%、约0.1%至约4%、约0.1%至约3%、约0.1%至约2%、约0.1%至约1%、约0.2%至约10%、约0.5%至约10%、约1%至约10%、约0.1%至约8%、约0.1%至约5%、约0.1%至约2%、或约0.1%至约0.5%w/w。相对于复合涂层的总质量,它们可以是,例如以约0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.5、2、3.5、4、4.5、5、6、7、8、9或10%w/w的量存在。

95.复合涂层可以形成膜。涂层或膜可具有约10微米至约1000微米、或约50微米至约1000微米、约100微米至约1000微米、约200微米至约1000微米、约500微米至约1000微米、约100微米至约1000微米、约50微米至约500微米、约50微米至约200微米、约50微米至约100微米、或约100微米至约500微米的厚度。它可以具有例如约10、20、50、60、70、80、90、100、150、200、250、300、350、400、450、500、600、700、800、900或1000微米的厚度。本领域技术人员将理解,涂层或膜的厚度可取决于用于形成涂层或膜的方法和/或涂层或膜是湿的(即包含溶剂)还是干的形式(即溶剂被去除,可选被蒸发)。技术人员将理解,例如,如果是使用模制工艺形成的膜或湿的涂层,则其厚度可大于1000微米。

96.复合涂层的表面可以包括疏水和亲水区域和/或形貌凸起。疏水区域可能是复合涂层中疏水聚合物导致的结果。亲水区域可能是复合涂层中的亲水物质导致的结果。形貌凸起可能是复合涂层中的颗粒,例如无机或聚合物颗粒导致的结果。不受理论的约束,疏水和亲水区域和/或形貌凸起可以提高水收集的效率,特别是在大气湿度低或表面和空气之间的温差低的条件下。

97.疏水和亲水区域和/或形貌凸起可以在复合涂层的表面上呈规则模式。它们可以随机排列在复合涂层的表面上。复合涂层表面上的形貌凸起的密度可以为每平方毫米表面约0.1至约20个凸起,或者它可以为每平方毫米表面约0.1至约10、约0.1至约5、约0.2至约10、约0.5至约10、约1至约10、约0.2至约5、约0.5至约5、或约1至约5个凸起。它可以是,例如每平方毫米表面约0.1、0.2、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.5、2、2.1、2.2、2.5、3、3.5、4、4.5、5、6、7、8、9、10、11、12、15或20个凸起。

98.亲水区域的面积比例相对于表面的总表面积的百分比可为约0%至约20%,或者它可为约1%至约20%、约2%至约20%、约5%至约20%、约10%至约20%、约1%至约10%、约2%至约10%、约5%至约10%、或约5%至约15%。它可以,例如是相对于表面的总表面积的约0、1、2、3、4、5、6、7、8、9、10、11、12、15或20%。

99.疏水区域的面积比例相对于表面的总表面积的百分比可为约80%至约99.9%,或者它可为约85%至约99.9%、约90%至约99.9%、约95%至约99.9%、约97%至约99.9%、约80%至约99.5%、约80%至约99%、约80%至约97%、约80%至约95%、约80%至约90%、

或约85%至约95%。它可以,例如是相对于表面的总表面积的约80、81、82、83、84、85、86、87、88、89、90、91、92、93、95、96、97、98、99、99.5或99.9%。

100.表面的亲水区域的平均直径可为约0.1微米至约500微米、约0.1微米至约200微米、约0.1微米至约100微米、约0.1微米至约50微米、约0.1微米至约20微米、约0.2微米至约500微米、约0.5微米至约500微米、约1微米至约500微米、约1微米至约250微米、约1微米至约200微米、约1微米至约100微米、约1微米至约50微米、约1微米至约20微米、约1微米至约10微米、或约2微米至约8微米。它的平均直径可为,例如约0.1、0.2、0.5、0.6、0.7、0.8、0.9、1、2、3、4、5、6、7、8、9、10、11、12、15、20、30、40、50、60、70、80、90、100、200、300、400或500微米。

101.表面的形貌凸起的平均直径可为约0.1微米至约1000微米、约0.1微米至约500微米、约0.1微米至约200微米、约0.1微米至约100微米、约0.1微米至约50微米、约0.1微米至约20微米、约0.2微米至约500微米、约0.5微米至约500微米、约1微米至约500微米、约1微米至约250微米、约1微米至约200微米、约1微米至约100微米、约1微米至约50微米、约1微米至约20微米、1微米至约10微米、或约2微米至约8微米。它的平均直径可为,例如约0.1、0.2、0.5、0.6、0.7、0.8、0.9、1、2、3、4、5、6、7、8、9、10、11、12、15、20、30、40、50、60、70、80、90、100、200、300、400、500或1000微米。

102.不受理论的约束,复合涂层表面的亲水和疏水区域和/或形貌凸起可促进潮湿空气(rh为10

ꢀ‑

100%)中的水滴成核,从而提高收集表面上的大气冷凝水的效率。

103.技术人员将会理解,虽然本说明书描述了用于收集大气水的复合涂层,但本公开并不局限于收集水,而且可适用于从能够在表面凝结的蒸汽中收集其他液体。例如,本公开的复合涂层可用于更有效地从例如蒸馏过程中的乙醇蒸气中冷凝乙醇,或用于冷却装置中的全氟溶剂。

104.技术人员将会理解,复合涂层可通过任何沉积方法被施加到基底表面。复合涂层可,例如通过用刷子、滚筒或喷雾器将复合涂层施加到基底表面。它可以,例如通过被印刷或浸涂到基底表面上。如果要将涂层施加到金属基底或一些其他基底上(其上可能存在复合涂层与此基底的附着力差的问题),可能需要在基底顶部施加底漆或粘合层,然后在底漆或粘合层的顶部施加复合涂层,从而使复合涂层能够牢牢结合到基底和/或保护基底以防,例如腐蚀。这种底漆或粘合层可以,例如包括一种或多种防腐蚀剂。

105.底漆可以包括丙烯酸、环氧树脂和聚氨酯的聚合物、防腐蚀剂或颜料、反射颜料、ir发射器(例如sic和si3n4)和附着力促进剂中的一种或多种。底漆可以包括固化的环氧基聚合物。底漆可以包括tio2以显著提高反射率。

106.一种或多种防腐蚀剂可防止基底的腐蚀,特别是当基底为金属基底时。一种或多种防腐蚀剂可以,例如包括磷酸锌。相对于复合涂层的总质量,一种或多种防腐蚀剂可以以约0.01%至约5%w/w的量存在。或相对于复合涂层的总质量,它可以为约0.01%至约4%、约0.01%至约3%、约0.01%至约2%、约0.01%至约1%、约0.1%至约5%、约0.2%至约5%、约0.5%至约5%、约1%至约5%、约0.1%至约4%、约0.1%至约3%、约0.1%至约2%、或约0.01%至约1%w/w。它可以相对于复合涂层的总质量的约0.01、0.02、0.05、0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、1.5、2、3.5、4、4.5或5%w/w的量存在。

107.50微米厚的复合涂层可以反射入射到该涂层上的约40%或更高的波长为约700纳

米至2500纳米的电磁辐射,或可反射入射到该涂层上的约45%、50%、55%、65%或70%或更高的波长为约700纳米至约2500纳米的电磁辐射。

108.50微米厚的复合涂层可反射入射到该涂层上的约80%或更高的波长为约280纳米至400纳米的电磁辐射,或可反射入射到该涂层上的约85%、87%、90%、91%或92%或高的波长为约280纳米至400纳米的电磁辐射。

109.50微米厚的复合涂层可反射入射到该涂层上的约80%或更高的波长为约400纳米至700纳米的电磁辐射,或可反射入射到该涂层上的约85%、87%、90%、91%或92%或更高的波长为约400纳米至700纳米的电磁辐射。疏水聚合物

110.疏水聚合物可包括一种或多种不同的疏水聚合物。它可以包括选自由含氟聚合物和有机硅氧烷组成的组中的一种或多种聚合物。,它可以,例如包括含氟聚合物、有机硅氧烷或它们的混合物。含氟聚合物可包括选自由ptfe、pfa、fep、etfe、pvdf、ectfe、pctfe、pfsa、pfpe、pvdf-hfp以及它们的共聚物和组合组成的组中的一种或多种。含氟聚合物可包括共聚物。疏水聚合物可,例如包含pvdf-hfp、pdms或它们的混合物。

111.疏水聚合物的重均分子量可为约2kda至约500kda,或可为约2kda至约200kda、约2kda至约100kda、约2kda至约50kda、约2kda至约20kda、约5kda至约500kda、约10kda至约500kda、约20kda至约500kda、约10kda至约100kda、约100kda至约400kda、或约10kda至约50kda。它可以是,例如约2、5、10、12、14、15、16、18、20、25、30、40、50、60、80、100、200、300、400或500kda。

112.相对于复合涂层的总质量,疏水性聚合物可以约30%至约99.5%w/w的量存在于复合涂层中,或者相对于复合涂层的总质量,它可以约35%至约99.5%、约40%至约99.5%、约45%至约99.5%、约50%至约99.5%、约55%至约99.5%、约60%至约99.5%、约70%至约99.5%、约80%至约99.5%、约90%至约99.5%、约30%至约99%、约30%至约95%、约30%至约90%、约30%至约85%、约30%至约80%、约50%至约85%、约60%至约85%、约70%至约85%、或约80%至约85%w/w的量存在。相对于复合涂层的总质量,它可以,例如是约20、25、30、35、40、45、50、55、60、65、70、75、80、85、90、95、99或99.5%的量。

113.在含氟聚合物包括pvdf-hfp的情况下,相对于复合涂层中pvdf-hfp的总重量,pvdf-hfp可包括约5%至约50%的hfp,或者相对于复合涂层中pvdf-hfp的总重量,它可包括约10%至约50%、约15%至约50%、约20%至约50%、约30%至约50%、约40%至约50%、约5%至约40%、约5%至约30%、约5%至约20%、约10%至约50%、约10%至约40%、约10%至约30%、约10%至约20%、约20%至约40%、约20%至约30%、或约5%至约35%的hfp。相对于复合涂层中pvdf-hfp的总重量,它可包括,例如约5、10、15、20、25、30、35、40或50%的hfp。

114.含氟聚合物的重均分子量可为约2kda至约500kda,或可为约2kda至约200kda、约2kda至约100kda、约2kda至约50kda、约2kda至约20kda、约5kda至约500kda、约10kda至约500kda、约20kda至约500kda、约10kda至约100kda、约100kda至约400kda、或约10kda至约50kda。它可以,例如是约2、5、10、12、14、15、16、18、20、25、30、40、50、60、80、100、200、300、400或500kda。

115.相对于复合涂层的总质量,含氟聚合物可以约30%至约99.5%w/w的量存在于复

合涂层中,或者相对于复合涂层的总质量,它可以约35%至约99.5%、约40%至约99.5%、约45%至约99.5%、约50%至约99.5%、约55%至约99.5%、约60%至约99.5%、约70%至约99.5%、约80%至约99.5%、约90%至约99.5%、约30%至约99%、约30%至约95%、约30%至约90%、约30%至约85%、约30%至约80%、约50%至约85%、约60%至约85%、约70%至约85%、或约80%至约85%w/w的量存在。相对于复合涂层的总质量,它可以,例如是约20、25、30、35、40、45、50、55、60、65、70、75、80、85、90、95、99或99.5%的量。亲水物质

116.亲水物质可以选自由无机颗粒、亲水性聚合物及它们的组合和复合物组成的组。

117.在亲水物质包括无机颗粒的情况下,无机颗粒可有亲水表面。无机颗粒的内核可以是亲水的或者疏水的。无机颗粒可以被涂覆上表面改性剂使其表面亲水。表面改性剂可以是无机的,或者它可以是有机的。无机颗粒可以,例如包括二氧化硅颗粒。

118.在无机颗粒包括二氧化硅颗粒的情况下,二氧化硅颗粒可以包括二氧化硅纳米/微-颗粒。二氧化硅颗粒可以是多分散或单分散的。二氧化硅颗粒可用于增加uv-vis电磁光谱范围内的散射和反射、增加中红外电磁光谱内的发射和/或在复合涂层的表面诱导亲水性小块和/或凸起。

119.二氧化硅纳米/微-颗粒的平均直径可为约0.25微米至约100微米、约0.25微米至约50微米、约0.25微米至约20微米、约0.5微米至约100微米、约1微米至约100微米、约1微米至约100微米、约1微米至约50微米、约1微米至约20微米、约1微米至约10微米、或约2微米至约8微米。它的平均直径可为,例如约0.25、0.5、0.6、0.7、0.8、0.9、1、2、3、4、5、6、7、8、9、10、11、12、15、20、30、40、50、60、70、80、90或100微米。

120.在二氧化硅纳米/微颗粒为多分散的情况下,二氧化硅微球的直径可为约0.1微米至约100微米、约0.1微米至约50微米、约0.1微米至约20微米、约0.2微米至约100微米、约0.5微米至约100微米、约1微米至约100微米、约1微米至约100微米、约1微米至约50微米或约1微米至约20微米。

121.二氧化硅纳米/微颗粒的尺寸可以通过激光衍射测定。

122.在亲水物质包括亲水聚合物的情况下,亲水聚合物可以包括聚丙烯酸酯、pmma、pva、peg、或它们的共聚物和混合物。亲水聚合物可以包括共聚物。亲水聚合物可以以微球形式存在。微球可以,例如有疏水内核和亲水表面。例如,它可以是亲水表面改性的聚苯乙烯珠。

123.亲水聚合物的重均分子量可为约2kda至约500kda,或可为约2kda至约200kda、约2kda至约100kda、约2kda至约50kda、约2kda至约20kda、约5kda至约500kda、约10kda至约500kda、约20kda至约500kda、约10kda至约100kda、或约10kda至约50kda。它可以是,例如约2、5、10、12、14、15、16、18、20、25、30、40、50、60、80、100、200、300、400或500kda。

124.相对于复合涂层的总质量,亲水物质可以约0.1%至约70%w/w的量存在于复合涂层中,或者相对于复合涂层的总质量,它可以约0.1%至约50%、约0.2%至约50%、约0.5%至约50%、约1%至约50%、约5%至约50%、约1%至约40%、约1%至约30%、约1%至约20%、或约5%至约20%w/w的量存在。相对于复合涂层的总质量,它可以,例如是约0.1、0.2、0.5、1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、20、25、30、35、40、45、50、60或70%的量存在。

基底

125.基底可以是任何物体或物体的表面。它可以是能够冷却一个或多个表面提供优势的任何物体。它可以是收集水和/或增加冷凝、可选地增加大气冷凝可能是优势的物体。通常,基底可以是暴露于天空的物体的外表面。它可以是建筑材料的外表面。它可以,例如是屋顶。基底可以由任何材料制成。它可以,例如包括木材、玻璃、纸、纺织品、水泥、混凝土、塑料、金属、陶瓷、复合材料、有机材料、无机材料或它们的组合。基底可以是刚性的,也可以是柔性的。在一些实施方案中,基底可以是,例如柔性聚合物片材、网眼或网。在一些实施方案中,复合涂层本身可以是基底。也就是说,涂层可以是自支撑结构。

126.本领域技术人员将理解,基底可以具有任何形貌。例如,基底可具有可在其上施加复合涂层的基本平坦的表面。或者,基底可具有粗糙表面或可涂覆有复合涂层的不平坦表面。基底的表面可以是凹凸不平的表面。

127.基底的可涂覆表面积(即,可以涂覆复合涂层的基底的表面积)为约10平方厘米或更大、约20平方厘米或更大、约50平方厘米或更大、约100平方厘米或更大、约200平方厘米或更大、约500平方厘米或更大、约1000平方厘米或更大、约2000平方厘米或更大、约5000平方厘米或更大、约1平方米或更大、约2平方米或更大、约5平方米或更大、约10平方米或更大、约20平方米或更大、约50平方米或更大或约100平方米或更大。它的可涂覆表面积为约10平方厘米至约5000平方米、或约20平方厘米至约5000平方米、或约50平方厘米至约5000平方米、或约100平方厘米至约5000平方米、或约200平方厘米至约5000平方米、约500平方厘米至约5000平方米、或约1000平方厘米至约5000平方米、或约2000平方厘米至约5000平方米、或约5000平方厘米至约5000平方米、约1平方米至约5000平方米、约2平方米至约5000平方米、约5平方米至约5000平方米、约10平方米至约5000平方米、约20平方米至约5000平方米、约50平方米至约5000平方米或约100平方米至约5000平方米。它的可涂覆表面积为约10平方厘米、20平方厘米、50平方厘米、100平方厘米、200平方厘米、500平方厘米、1000平方厘米、2000平方厘米、5000平方厘米、1平方米、2平方米、5平方米、10平方米、20平方米、50平方米、100平方米、200平方米、500平方米、1000平方米、2000平方米或5000平方米。一种提高基底表面上大气水收集的方法

128.本文公开了一种增加基底表面上大气冷凝的方法,包括给基底涂覆上如上文所述的复合涂层,并将涂覆的基底暴露于天空。基底可以是如上文所述。

129.在一些实施方案中,该方法不需要使用外部电源,例如来自能源网和/或可再生能源的电力,例如太阳能/风能来收集大气水。或者,或除此之外,该方法不需要移动部件例如风扇,即可运作。

130.该方法可以是一种冷却基底表面的方法。复合涂层能够将基底表面冷却至平均温度为约0.1℃至约10℃、或约0.2℃至约10℃、或约0.5℃至约10℃、或约1℃至约10℃、或约1℃至约5℃或约0.1℃至约2℃,在白天12小时内低于环境温度(日平均环境温度约20℃,温度范围为约15℃至约25℃,平均相对湿度约为50,相对湿度范围为约20至约80的条件下)。它可以,例如能够将基底表面冷却至平均温度为约0.1、0.2、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2、3、4、5、6、7、8、9或10℃,在白天12小时内低于环境温度(日平均环境温度约20℃,温度范围为约15℃至约25℃,平均相对湿度约为50,相对湿度范围为约20至约80的条件下)。

131.复合涂层能够将基底表面冷却至平均温度为约0.1℃至约10℃、或约0.2℃至约10℃、约0.5℃至约10℃、约1℃至约10℃、约1℃至约5℃、约1℃至约3℃或约0.1℃至约2℃,在白天12小时内低于环境温度(日平均环境温度约10℃,温度范围为约5℃至约15℃,平均相对湿度约为50,相对湿度范围为约20至约80的条件下)。它可以,例如能够将基底表面冷却至平均温度为约0.1、0.2、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2、3、4、5、6、7、8、9或10℃,在白天12小时内低于环境温度(日平均环境温度约10℃,温度范围为约5℃至约15℃,平均相对湿度约为50,相对湿度范围为约20至约80的条件下)。

132.该方法可以是一种收集大气水的方法,该方法包括以下步骤:在相对湿度为约30%或更高的大气条件下,将涂覆的基底暴露在天空中,以在涂覆法人基底上冷凝大气水;以及收集冷凝的大气水。

133.与未涂覆的表面相比,复合涂层可将表面的大气水冷凝收集量增加,在24小时内(日平均环境温度约15℃,温度范围为约5℃至约25℃,平均相对湿度约为50,相对湿度范围为约20至约80的条件下),约0.01升/平方米至2升/平方米、或约0.01升/平方米至约1.5升/平方米、约0.01升/平方米至约1升/平方米、约0.01升/平方米至约0.5升/平方米、约0.1升/平方米至约2升/平方米、约0.1升/平方米至约1.5升/平方米、约0.1升/平方米至约1升/平方米、约0.1升/平方米至约0.5升/平方米或约0.5升/平方米至约2升/平方米。与未涂覆的表面相比,它可以,例如将表面上的大气水冷凝收集量增加,在24小时内(日平均环境温度约15℃,温度范围为约5℃至约25℃,平均相对湿度约为50,相对湿度范围为约20至约80的条件下),约0.01、0.02、0.05、0.1、0.2、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9或2升/平方米。

134.与未涂覆的表面相比,复合涂层可将表面的大气水冷凝收集量增加,在24小时/天内(夜间平均环境温度约10℃,温度范围为约5℃至约15℃,平均相对湿度约为50,相对湿度范围为约20至约80的条件下),约0.01升/平方米至2升/平方米、或约0.01升/平方米至约1.5升/平方米、约0.01升/平方米至约1升/平方米、约0.01升/平方米至约0.5升/平方米、约0.1升/平方米至约2升/平方米、约0.1升/平方米至约1.5升/平方米、约0.1升/平方米至约1升/平方米、约0.1升/平方米至约0.5升/平方米或约0.5升/平方米至约2升/平方米。与未涂覆的表面相比,它可以,例如将表面上的大气水冷凝收集量增加,在24小时/天内(夜间平均环境温度约10℃,温度范围为约5℃至约15℃,平均相对湿度约为50,相对湿度范围为约20至约80的条件下),约0.01、0.02、0.05、0.1、0.2、0.5、0.6、0.7、0.8、0.9、1、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9或2升/平方米。一种制备复合涂层的方法

135.本文公开了一种制备复合涂层的方法,包括将疏水聚合物和溶剂混合在一起形成混合物,其中溶剂能够至少部分溶解疏水聚合物;并在混合物中加入非溶剂形成复合涂层,其中疏水聚合物不溶于、或仅微溶于非溶剂;以及其中复合涂层包括多个空隙。复合涂层和/或疏水聚合物可以如上文所述。

136.该方法还可包括向混合物中添加亲水物质的步骤。亲水物质可以如上所述。

137.该方法还可包括向混合物中的添加一种或多种表面改性剂的步骤,一种或多种表面改性剂选自由pdms、聚氨酯、pvdf、pmma、聚苯乙烯和硅烷组成的组。或者,或除此之外,一种或多种表面改性剂可形成复合涂层的外层。一种或多种表面改性剂可以如上文所述。

138.该方法可包括疏水聚合物的相转化的步骤,作为一种制备具有高比例微米级和纳米级空隙的复合涂层的技术。这种自组装过程可以利用在溶剂中加入非溶剂使疏水聚合物在溶液中的分层。在疏水聚合物溶液中加入非溶剂可导致相分离为富疏水聚合物相和稀疏水聚合物相。

139.该方法可包括将复合涂层施加到基底上,并从复合涂层中去除至少一部分溶剂和/或非溶剂。例如,可以通过蒸发来去除。该方法可,例如包括将复合涂层涂到基底上并使复合涂层基本干燥。

140.技术人员将会理解,复合涂层可通过任何沉积方法施加到基底表面。例如,可通过刷子、滚筒或喷雾器将复合涂层施加到基底表面。它可以,例如通过印刷或浸涂在基底表面上。如果将涂层施加到金属基底或一些其他基底上(其上可能存在复合涂层与此基底的附着力差的问题),可能需要在基底顶部施加底漆或粘合层然后在底漆或粘合层的顶部施加复合涂层到,从而使复合涂层能够牢牢结合到基底和/或保护基底以防,例如腐蚀。

141.复合涂层的表面可以包括疏水和亲水区域和/或形貌凸起。当复合涂层被施加到基底上时,疏水和亲水区域和/或形貌凸起可能会形成。或者,在加入非溶剂后,可将混合物施加到基底上以在其上形成膜,然后对该膜进行处理以形成疏水和亲水区域和/或形貌凸起。施加后处理可包括,例如颗粒添加,、等离子体活化、化学气相沉积、聚合物膜脱湿、润滑剂注入、或它们的组合。

142.可以被理解的是,本说明书中披露和定义的发明可扩展到文本或附图中提到的或从文本或附图中明显可见的两种或更多的单个特征的所有替代组合。所有这些不同的组合构成了本发明的各种替代方面。实施例

143.本文所披露的实施例是为了示意性说明本公开的应用,不应被解释为以任何方式限制本公开。实施例1:收集冷凝大气水的复合涂层

144.用于收集大气水的复合涂层的示例如图1所示。该复合涂层能够被动地冷却和收集大气水,而不需要外部电源。复合涂层100被施加到倾斜的基底110例如屋顶。当复合涂层100暴露在日光条件下时(包括来自太阳的阳光120,和大气湿度130),与未涂覆复合涂层的基底表面相比,复合涂层中的空隙和可选地反射添加剂的组合会自发地冷却基底表面。

145.大气水冷凝在复合涂层的冷却表面上。复合涂层100的表面使冷凝的水滴在复合涂层100的表面形成,如放大视图140所示。当水滴达到临界体积时,它们太大以致于无法保持在原来的位置,基底100的使得它们流出150到收集容器160中。复合涂层可以使每天每平方米表面的水收集量达到约2升。实施例2:复合涂层的形成以及冷却和反射性能的测量材料聚合物

146.pvdf-hfp颗粒或粉末(具有5-35%的hfp含量,以及不同的重量平均分子量)被用作示例复合涂层中的主要疏水聚合物。溶剂

147.丙酮、1,3二氧戊环和四氢呋喃作为溶剂用于制备pvdf-hfp的前驱体溶液。去离子

水(millipore)被用作非溶剂,用于引发pvdf-hfp溶液的相转化。添加剂

148.在一些实施方案中,为了改善干燥的复合涂层的光谱性能,使用了多分散二氧化硅颗粒(2-19微米,直径中值=4-8微米)或单分散二氧化硅颗粒(平均直径=0.25、0.4、0.8或4.7微米)。在一些实施方案中,使用有机硅烷或有机硅改性聚合物,以促进与不同类型基底的结合。在一些实施方案中,使用聚(甲基丙烯酸甲酯)(pmma)替代至多以质量计30%的pvdf-hfp,以实现复合涂层表面形态的实质性改变。在一些实施方案中,n-甲基-2-吡咯烷酮(nmp)被用作溶剂质量调节剂,以控制相转化的程度并延长前驱体溶液的保质期。在将液态复合涂层施加到表面之前,将上述添加剂引入到液态复合涂层中。

149.在一些实施方案中,聚氨酯、pvdf、pmma、聚苯乙烯(ps)和/或pdms聚合物以水分散体形式(即聚合物乳液)被用作涂层材料顶部,用于表面改性以及复合涂层的机械保护层的目的。它们被施加在干燥的复合涂层上,形成多层结构。在一些实施方案中,十八烷基三氯硅烷(ots,以及其他硅烷)被用来使复合涂层的表面疏水化,并促进水滴的分离,以将它们收集在表面上。

150.在一些实施方案中,在液态复合涂层之前,可以在基底上施加底漆涂层,其由丙烯酸、环氧或聚氨酯聚合物、防腐颜料、反射颜料、ir发射器(sic,si3n4)和附着力促进剂组成。使用底漆扩大了基底的适用范围,增强了耐用性和耐候性,并提高了可见电磁辐射的反射率(λ=400-700纳米)。液态复合涂层的制备

151.通过在50℃下持续搅拌45分钟,将计量的pvdf-hfp粉末以及感兴趣的添加剂分散在纯丙酮中,然后再滴加去离子水。聚合物、溶剂和非溶剂的质量比分别为10:80:10,必要时可稍作调整。相对于液态复合涂层的总重量,添加剂的用量为以重量计1%或更少。混合物在50℃下进一步搅拌45分钟,然后除热,并超声5分钟进行脱气。在pvdf-hfp是颗粒的情况下,将聚合物与纯丙酮在圆底烧瓶中混合,并在80℃下使用水浴持续搅拌回流2小时,然后滴加去离子水。混合物在80℃下使用水浴进一步搅拌回流2小时,然后除热,并超声5分钟进行脱气。将液态复合涂层在50℃下储存在20ml容器中,并在使用前通过与环境平衡1小时冷却到室温。用液态复合涂层涂覆表面

152.通过使用可调刀片涂抹器将液态复合涂层涂覆在平板(玻璃、金属或其他材料可用作支撑物)上,形成厚度从100微米到1毫米不等的湿膜。通过将液态复合涂层倒入特氟龙模具中,实现了高达5毫米的更高厚度。然后施加的液态复合涂层被干燥,在完全干燥7天后进行检查。液态复合涂层也可以通过浸涂或使用刷子或滚筒施加到表面。完全干燥后,液态复合涂层的原始质量的约10%pbw的保留下来并形成了复合涂层,而约90%的pbw挥发性成分蒸发了,使复合涂层具有空隙。施加于表面的复合涂层的性能

153.在一些实施方案中,复合涂层包括以下层:

·

冷却层,其为50-500微米厚的层,包括多孔pvdf-hfp基质、附加聚合物(即pmma)、添加剂(如有机硅烷)和发射性颗粒(如二氧化硅微球)。

·

可选的表面层,其为厚度达50微米的层,包括非多孔连续相中的疏水聚合物(如

pdms),其表面化学模式包括亲水和疏水区域。该层以液体形式被施加在干燥的冷却层上,并使其固化。使用了市售的聚氨酯乳液、或pvdf乳液、或双组分可交联的pdms。

·

在一些实施方案中,在冷却层下面施加厚度为25-75微米的可选的底漆层。该层包括防腐蚀颜料、反射颜料、ir发射器和聚合物中的一种或多种。市售的环氧底漆可适用。

154.当涂层被用于粘附力或长期耐久性可能有问题的基底上时,在冷却层下面也使用了底漆层(即在金属基底和冷却层之间)。结果

155.根据从澳大利亚气象局挖掘的天气数据,对澳大利亚不同地区的水收集率进行了估计。对收集的水的质量进行了评估,发现复合涂层适用于多个地区。使用复合涂层收集的水的质量可以通过使用uv灯在收集后对储存的水进行消毒来进一步提高。冷却性能结果

156.将原型涂层施加在铝基底上,并连续数小时将其放置在可充分接触开放天空的建筑物的屋顶上。一个定制的框架被用来安装涂层和记录温度数据。观察到涂覆有复合涂层的表面在暴露于天空时被动地冷却。实施例3:复合涂层示范1.铝板基底上仅有pvdf-hfp材料

157.液态复合涂层的组成:10%(wt.%)pvdf-hfp粉末(hfp部分为20%-35%wt.%);80%(wt.%)丙酮;以及10%(wt.%)去离子水。液态复合涂层的制备

158.通过在50℃下持续搅拌45分钟,将pvdf-hfp聚合物在纯丙酮中混合,然后滴加去离子水。混合物在50℃下进一步搅拌45分钟,然后除热并通过超声处理5分钟进行脱气。前驱体溶液在50℃下被储存在20毫升容器中。基底制备

159.铝合金1100板被用作基底。铝板被切割成大约25厘米

×

30厘米和6厘米

×

7厘米的片。基底用p1200砂纸打磨,用乙醇清洗,然后在1%wt.的氢氧化钠水溶液中超声处理15分钟,然后在1摩尔/升的氯化铁(iii)溶液中浸泡7.5分钟,最后在轻度沸水中浸泡30分钟。这种处理确保了复合涂层在铝表面的粘附力,不需要底漆或粘附力促进剂。基底在乙醇中被超声处理,并在用于涂层之前用高压氮气吹干。涂覆的基底的制备

160.将液态复合涂层超声处理5分钟,然后在环境温度下调节30分钟。可调刀片涂抹器被设置为1毫米的间隙。用一次性注射器将3ml液态复合涂层沉积在6cm x 7cm的处理过的铝基底上,然后用涂抹器涂抹,以获得约1毫米厚的湿膜。或者,在制备用于冷却评估的复合涂层时,将大约60毫升的溶液沉积在25厘米

×

30厘米的处理过的铝基底上。湿膜在环境中(温度20-26℃,相对湿度40-70%)进行干燥。丙酮和水被允许在露天24小时内从液体复合涂层中蒸发掉,从而形成仅由pvdf-hfp组成的复合涂层。复合涂层膜的表征

161.干膜厚度用涂层测厚仪测量。其厚度约为80-120微米。uv/可见/近红外范围(0.3-2.5微米)的半球光谱反射率由配备有ptfe积分球的光谱仪测量。近红外到远红外范围(6000-180cm-1

)的半球光谱反射率是由配备有金积分球和带有碘化铯窗口的氘化镧-α-丙

氨酸掺杂的硫酸三甘氨酸探测器的傅里叶变换光谱仪测量。光谱性能可以证明复合涂层膜的被动冷却能力。扫描电子显微镜被用来观察干燥的复合涂层的表面和截面结构。接触角测角仪被用来表征复合涂层的表面润湿性。被动冷却性能和水冷凝

162.包括气象站在内的定制实验组件被用来评估复合涂层在开放天空条件下的被动冷却性能。图2(a)是该组件的照片,包括气象站200,该气象站采集环境温度、湿度、风速、风向、太阳辐照度和收集雨量的杯子230;计算机和数据记录器240;以及复合涂层210,被屏蔽罩220包围。图2(b)是直径为200毫米的复合涂层210的照片,该涂层施加在铝制组件上,该组件在四个不同的点上有热电偶连接,由绝缘薄膜包裹,以尽量减少与周围环境的对流和传导性热交换。图2(c)是用普通相机(左图)和ir相机(右图)拍摄的照片,表明复合涂层210暴露在天空中时,其表面温度明显低于周围环境的温度。

163.另一个定制的实验组件,包括冷却模块和用来评估实验室条件下水在复合涂层上的冷凝情况的环境室。图3是该组件300的示意图。测试部分310包括垂直安装在铝块330上的复合涂层320的样品,铝块330与珀耳帖模块340接触,珀耳帖模块对铝块330进行冷却。珀耳帖模块和铝块用绝缘材料350隔开。容器360位于复合涂层的下方,以便收集在复合涂层表面形成的冷凝水。测试部分310通过管线370与包含加湿器380的环境室375相连。在操作中,风扇385将加湿的空气从环境部分输送到测试部分。热电偶(t)和湿度传感器(h)被放置在每个测试和环境部分。高速照相机390被定位成能够获得复合涂层的照片。

164.图4是图3的组件的三维视图。组件400,包含测试部分410,其包括垂直安装的复合涂层420的样品。测试部分与包含加湿器440的环境室430相连。在操作中,风扇450将加湿的空气从环境部分输送到测试部分。高速照相机460被定位成能够获得复合涂层的照片。表征结果

165.图5(左)是复合膜的多孔表面的sem显微照片,插图:更高的放大倍数显示纳米孔。图5(右)是复合膜的横截面的sem显微照片,插图:更高的放大倍数显示纳米孔。

166.图6(左上)示出了不同膜厚(从下到上分别为20微米、40微米、95微米、280微米和470微米)的复合涂层在太阳波长(λ=0.3-2.5μm)上的光谱反射率。

167.图6(右上)是约200微米厚的复合涂层的astm g173-03太阳光谱辐照度与非反射辐照度的对比,总太阳反射率为0.934。

168.图6(左中)是大约100微米厚的复合涂层在大气窗口(λ=8-13微米)上的光谱发射率。

169.图6(右中)是大约100微米厚的复合涂层的300k下的黑体辐射光谱与发射光谱的对比,总大气窗口辐射率为0.956。

170.图6(左下)是水在复合涂层表面的前进接触角(aca)和后退接触角(rca)。

171.图6(右下)描述了30微升的水滴在倾斜60

°

的复合涂层表面上。

172.图7描述了白天开放天空下复合涂层的表面温度与环境温度的对比,测量的太阳辐照强度以阴影显示。

173.图8(左)示出了在低于露点10℃和85%的相对湿度下,实验室冷凝室中复合涂层表面冷凝的水滴。图8(右)示出了随时间收集的水,计算出的冷凝速度为113.2毫升/平方米/小时。

实施例4:复合涂层示范2.铝板基底上表面孔隙率降低的pvdf-hfp/pmma为7:3的复合涂层材料

174.液态复合涂层的组成:7%(wt.%)pvdf-hfp粉末(hfp部分占20%-35%wt.%);3%(wt.%)pmma;80%(wt.%)丙酮;以及10%(wt.%)去离子水。液态复合涂层的制备

175.将pvdf-hfp聚合物和pmma聚合物称量到合适的容器中,并通过在50℃下持续搅拌45分钟在纯丙酮中混合,然后滴加去离子水。混合物在50℃下进一步搅拌45分钟,然后除热,用超声处理5分钟进行脱气。液态复合涂层在50℃下被储存在20ml容器中。基底制备

176.铝合金1100板被用作基底。铝板被切割成大约25厘米

×

30厘米和6厘米

×

7厘米的片。基底用p1200砂纸打磨,并用乙醇清洗,然后在1%wt.的氢氧化钠水溶液中超声处理15分钟,然后在1摩尔/升的氯化铁(iii)溶液中浸泡7.5分钟,最后在轻度沸水中浸泡30分钟。这种处理确保了复合涂层在铝表面的粘附力,而不需要底漆或粘附力促进剂。基底在乙醇中被超声处理,并在用于涂层之前用高压氮气吹干。复合涂层膜的制备

177.将液态复合涂层超声处理5分钟,然后在环境温度下调节30分钟。湿膜的浇铸是在一个大气袋内进行的,该大气袋连续用氮气吹扫并保持低于10%的相对湿度。可调刀片涂抹器被设置为1毫米的间隙。用一次性注射器将3毫升的液态复合涂层沉积在6厘米

×

7厘米的处理过的铝基底上,然后用涂抹器涂抹,得到大约1毫米厚的湿膜。或者,在制备用于冷却评估的复合涂层时,将大约60毫升的液态复合涂层沉积在25厘米

×

30厘米的处理过的铝基底上。湿膜在大气袋内放置15分钟,直到出现白色,然后转移到环境中(温度20-26℃,相对湿度40-70%)。让丙酮和水在露天环境24小时内从湿膜上蒸发,从而形成仅由pvdf-hfp和pmma组成的复合涂层。复合涂层膜的表征

178.干膜厚度是用涂层测厚仪测量的。厚度约为80-120微米。uv/可见/近红外范围(0.3-2.5微米)的半球光谱反射率由配备有ptfe积分球的光谱仪测量。近红外到远红外范围(6000-180cm-1

)的半球光谱反射率是由配备有金积分球和带有碘化铯窗口的氘化镧-α-丙氨酸掺杂的硫酸三甘氨酸探测器的傅里叶变换光谱仪测量。光谱性能可以证明复合涂层膜的被动冷却能力。扫描电子显微镜被用来观察干燥的复合涂层的表面和截面结构。接触角测角仪被用来表征复合涂层的表面润湿性。表征结果

179.图9(左图)是复合膜表面的sem显微照片,(右图)是复合膜截面的sem显微照片。插图是更高的放大倍数,显示了靠近顶部表面的聚合物的球状晶体结构。

180.图10(左上)示出了大约90微米厚度的复合涂层在太阳波长(λ=0.3-2.5微米)上的光谱反射率。

181.图10(右上)是约90微米厚的复合涂层的astm g173-03太阳光谱辐照度与非反射辐照度的对比,总太阳反射率为0.867。

182.图10(左中)是大约90微米厚的复合涂层在大气窗口(λ=8-13微米)上的光谱发射

率。

183.图10(右中)是大约90微米厚的复合涂层的300k下的黑体辐射光谱与发射光谱的对比,总大气窗口辐射率为0.941。

184.图10(左下)是水在复合涂层表面上的前进接触角(aca)和后退接触角(rca),图11(右下)示出了30微升的水滴在60

°

倾斜的复合涂层表面上,没有发生滚落。

185.图11(左图)示出了在低于露点10℃和85%的相对湿度下,实验室冷凝室中复合涂层表面冷凝的水滴。图12(右图)示出了随时间收集的水和测量的冷凝速率为139.8毫升/平方米/小时。

186.与实施例3相比,实施例4展示了有利于冷凝的润湿性能,其代价是降低了太阳反射率和ir发射率。实施例5:复合涂层示范3.在铝板基底上,含有二氧化硅纳米颗粒的pvdf-hfp复合材料上的两层pdms材料

187.液态复合涂层的组成:9.7%(wt.%)pvdf-hfp粉末(hfp部分占20%-35%wt.%);0.3%(wt.%)二氧化硅纳米球,直径800纳米;80%(wt.%)丙酮;以及10%(wt.%)去离子水。

188.外表层的组成:100%双组分混合固化的pdms弹性体。液态复合涂层的制备

189.将二氧化硅纳米球称量到具有去离子水的合适的容器中来制备30毫克/毫升的分散体。将该混合物超声处理2小时,并置于一旁备用。将pvdf-hfp聚合物称量到合适的容器中,并在50℃下通过持续搅拌45分钟在纯丙酮中混合。将测得的二氧化硅纳米球水溶液分散体转移到注射器中,并滴加到丙酮溶液的pvdf-hfp中。混合物在50℃下进一步搅拌45分钟,然后除热,用超声处理5分钟进行脱气。液态复合涂层在50℃下被储存在20毫升容器中。

190.铝合金1100板被用作基底。铝板被切割成大约25厘米

×

30厘米和6厘米

×

7厘米的片。基底用p1200砂纸打磨,并用乙醇清洗,然后在1%wt.的氢氧化钠水溶液中超声处理15分钟,然后在1摩尔/升的氯化铁(iii)溶液中浸泡7.5分钟,最后在轻度沸水中浸泡30分钟。这种处理确保了复合涂层在铝表面的粘附力,而不需要底漆或粘附力促进剂。基底在乙醇中被超声处理,并在用于涂层之前用高压氮气吹干。复合涂层应用

191.将液态复合涂层超声处理5分钟,然后在环境温度下调节30分钟。可调刀片涂抹器被设置为1毫米的间隙。用一次性注射器将3毫升液态复合涂层沉积在6厘米

×

7厘米的处理过的铝基底上,然后用涂抹器涂抹,以得到约1毫米厚的湿膜。或者,在制备用于冷却评估的复合涂层时,将大约60毫升的溶液沉积在25厘米

×

30厘米的处理过的铝基底上。湿膜在环境中(温度20-26℃,相对湿度40-70%)进行干燥。使丙酮和水在露天环境24小时内从湿膜上蒸发。

192.用刮刀以1:1的比例将适当体积的双组分pdms弹性体的各部分充分混合。可调刀片涂抹器被设置为0.1毫米的间隙。混合的pdms用刮刀沉积在干燥的pvdf-hfp基涂层上,然后用涂抹器涂抹。pdms被允许在环境下固化30分钟。形成由多孔的pvdf-hfp和嵌入的二氧化硅组成的复合涂层,该涂层由pdms顶层密封。

复合涂层膜表征

193.干膜厚度是由涂层测厚仪测量的。其厚度约为80-120微米。uv/可见/近红外范围(0.3-2.5微米)的半球光谱反射率由配备有ptfe积分球的光谱仪测量。近红外到远红外范围(6000-180cm-1

)的半球光谱反射率是由配备有金积分球和带有碘化铯窗口的氘化镧-α-丙氨酸掺杂的硫酸三甘氨酸探测器的傅里叶变换光谱仪测量的。光谱性能可以证明复合涂层薄膜的被动冷却能力。扫描电子显微镜被用来观察干燥的复合涂层的表面和截面结构。接触角测角仪被用来表征复合涂层的表面润湿性。表征结果

194.图12(左上)示出了复合膜表面的sem显微照片。图12(右上)示出了复合膜截面的sem显微照片,插图是更高的放大倍数,显示了嵌入复合涂层内空隙之间地二氧化硅颗粒。

195.图13(左上)示出了大约90微米厚度的复合涂层在太阳波长(λ=0.3-2.5微米)上的光谱反射率。

196.图13(右上)示出了约90微米厚的复合涂层的astm g173-03太阳光谱辐照度与非反射辐照度对比,总太阳反射率为0.873。

197.图13(左中)显示了约160微米厚的复合涂层在大气窗口(λ=8-13微米)上的光谱发射率。

198.图13(右中)显示了大约90微米厚的复合涂层的300k下的黑体辐射光谱与发射光谱的对比,总大气窗口辐射率为0.929。

199.图13(左下)显示了水在复合涂层表面的前进接触角(aca)和后退接触角(rca)。

200.图13(右下)显示了15微升的水滴在倾斜的复合涂层表面上。水滴的滚落发生在大约10

°

。

201.图14(左下)显示了在低于露点10℃和85%的相对湿度下,实验室冷凝室中复合涂层表面冷凝的水滴。

202.图14(右下)是收集到的水随时间变化的曲线图,经计算,冷凝速率为124.8毫升/平方米/小时。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1