一种高效低损伤金刚石研磨液及其制备方法与流程

1.本发明属于超精密研磨抛光技术领域,具体涉及一种高效低损伤金刚石研磨液及其制备方法。

背景技术:

2.双面研磨因效率高、晶片几何参数好、适宜批量化生产等特点而被广泛应用于蓝宝石等各种材质工件的粗研磨加工;粗研磨加工后往往需要单面研磨进一步去除损伤层。

3.双面研磨通常使用大粒度、高含量的碳化硼、碳化硅等研磨液产品配合材质相对较硬的铸铁盘来实现加工;单面研磨则常用金刚石研磨液配合材质相对较软的铜盘或锡盘来实现加工。

4.随着三代半导体材料sic、gan等应用的逐步成熟,研磨工艺也不断升级,金刚石研磨液配合铸铁盘实现双面研磨加工,不但可以将粗磨、精磨合二为一,简化工艺步骤,提高生产效率,也可以有效管控晶片几何参数和表面粗糙度等质量指标,助力批量化生产的质效提升。

5.与单面研磨相比,双面研磨需要研磨液能配合硬度更高的铸铁盘使用,且研磨液的更新路径更长,对液的抗挤压研磨能力要求也更高。常规碳化硼、碳化硅等研磨液产品多以大粒径、高浓度来克服硬质盘、长路径、高挤压的工况条件。金刚石研磨液则通常具有粒度小、浓度低的特征,常规金刚石研磨液应用于双面研磨会伴随有如下问题发生:1)研磨液在研磨盘上分布不均,研磨液局部缺失,引起工件与研磨盘的局部干磨,造成严重划伤,且局部干磨也会带来摩擦阻力的突然增大,研磨盘温度的骤然升高,最终导致ttv等几何参数失控;2)研磨液存在断链返稀现象,破坏了研磨液支撑体系,也会带来严重划伤和几何参数失控,严重者会导致加工无法正常进行;3)研磨液粘度过高,在研磨盘面过度累积,造成打滑、烧伤、效率降低等问题出现;这就需要对研磨液体系有更加充分的研究和改善,如:增强研磨液的均匀分布性能、抗压研磨能力、摩擦润滑能力和流动更新能力等,以实现高效低损伤的加工目标。

6.本发明针对上述问题,开发出一种高效低损伤金刚石研磨液,其具有增稠、减粘、缓冲、润滑特性,可有效解决金刚石研磨液在铸铁盘上难以稳定均匀分布,常伴随有断链返稀和分布缺失等问题的发生;同时具有合理弹性液层厚度和适宜的更新能力,实现对硬质盘面软缓冲的同时可保障金刚石磨料颗粒的有效作用,获得更高的研磨效率;此外良好的润滑性能,也可有效管控研磨温度,降低盘耗,避免ttv等几何参数失控,整体实现高效低损伤的加工。

技术实现要素:

7.本发明目的在于克服现有技术缺陷,提供一种高效低损伤金刚石研磨液,其用于双面研磨时,可均匀分布于硬质研磨盘面,无返稀或分布缺失问题发生,可减少划伤产生,

避免局部温度过高造成几何参数失控;同时其增稠减粘特性,在形成软性缓冲层保障效率抑制划伤的同时,也可实现研磨液的及时更新,稳定研磨加工性能。

8.本发明还提供了上述高效低损伤金刚石研磨液的制备方法。

9.为实现上述目的,本发明采用如下技术方案:一种高效低损伤金刚石研磨液,其由以下重量份数的原料组成:金刚石微粉0.5-15份;反应型增稠剂1-10份;减粘流平剂0.1-5份;润滑剂1-20份;消泡剂0.001-0.1份;水:10-90份。

10.具体的,所述金刚石微粉为单晶金刚石微粉、类多晶金刚石微粉或多晶金刚石微粉中的一种或几种的混合,金刚石微粉粒度10nm-40um。

11.进一步的,所述反应型增稠剂由羟基型增稠剂、羧基型增稠剂、功能助剂和水反应获得;具体制备过程为:在50-100℃水浴中,将羟基型增稠剂溶于热水中获得浓度不高于10%的羟基型增稠剂溶液,然后加入羧基型增稠剂,溶解均匀,再加入功能助剂搅拌至发泡均匀,最后水浴中保温反应1-12h,取出、冷却至室温,即得。

12.本发明中羟基型增稠剂和羧基型增稠剂均使用低粘度的小分子物质,经过化学反应形成稳定的化学结构,抑制断链返稀情况发生,不会引起局部不均、效率不稳定等问题的出现。具体的,所述羟基型增稠剂可以为聚乙烯醇、羟乙基纤维素、羧甲基纤维素、羟丙基甲基纤维素、羟丙基纤维素、乙基羟乙基纤维素中的一种或两种以上的混合物。

13.进一步的,所述羧基型增稠剂可以为海藻酸盐类、聚丙烯酸类(如,聚丙烯酸paa、聚丙烯酸钠paas等)中的一种或两种以上的混合物;所述羟基型增稠剂与羧基型增稠剂的质量比为10:1-1:10。通过羟基型增稠剂、羧基型增稠剂在特定条件下反应形成类海绵状多孔结构,增强其吸水增稠能力,改善研磨液在研磨盘上形成的膜层,提升其软缓冲加工和均匀加工能力,避免划伤、升温、ttv偏高等问题发生,实现高效低损伤加工。

14.进一步的,所述功能助剂包含盐类和无机酸,所述盐类为碳酸盐和/或碳酸氢盐,所述无机酸为硫酸、硝酸、磷酸中的一种或两种以上的混合物。所述功能助剂中盐类与无机酸的质量比为1:5-5:1,通过功能助剂的发泡作用,可以使增稠剂呈现类海绵状互穿网络多孔结构,增强其吸水增稠能力和抗挤压研磨的稳定性能。所述羟基型增稠剂、羧基型增稠剂的质量之和与功能助剂的质量比为1:10-10:1。

15.具体的,所述减粘流平剂为烷醇酰胺类(如,二乙醇酰胺、硬脂酰二乙醇胺、peg-3 月桂酰胺、peg-4油酰胺等)、烷基酚聚氧乙烯醚(如,壬基酚聚氧乙烯醚、辛基酚聚氧乙烯醚等)、聚醚改性硅氧烷类中的一种或其混合物。减粘流平剂具有良好的铸铁盘润湿性能,可有效降低铸铁盘与研磨液之间界面的界面张力,使得研磨液在整个研磨盘上可以均匀流平分布,避免局部缺失引起的干磨划伤和局部升温造成的ttv等几何参数失控;同时也具有很好的减粘润滑作用,可以改善研磨液的流动性,有助于研磨液的及时更新,避免过度累积造成研磨性能的变化。

16.具体的,所述润滑剂为二甘醇、异丙醇、烯丙基乙二醇等中的一种或两种以上的混合物。所述消泡剂为聚醚改性有机硅类消泡剂。

17.本发明提供了上述高效低损伤金刚石研磨液的制备方法,其特征在于,包括如下步骤:1)将水与减粘流平剂均匀混合,形成分散液;

2)搅拌条件下,向分散液中加入金刚石微粉,并利用400-600w超声波辅助分散10-120min,形成金刚石微粉分散液;3)加入润滑剂和消泡剂,超声搅拌均匀;4)加入反应型增稠剂,搅拌均匀,即可。

18.本发明所述金刚石研磨液用于双面研磨抛光时,具有增稠、减粘、缓冲、润滑的特性,可实现研磨液在铸铁盘上的均匀分布和及时更新,同时类海绵结构的多孔型增稠剂也可以对硬质铸铁盘形成有效的软膜层缓冲,配合润滑剂的强润滑作用,整体减少不必要缺陷的产生。

19.和现有技术相比,本发明具有如下有益效果:本发明提供了一种高效低损伤金刚石研磨液及其制备方法,所述研磨液中引入反应型增稠剂,通过低粘度小分子的羟基型增稠剂与羧基型增稠剂之间的化学反应,形成稳定多孔的化学结构,解决了大分子增稠剂在超声、搅拌、挤压、研磨过程中的断链返稀问题;同时添加减粘流平剂,综合调控液体流动性,减少盘面累积,实现研磨液的及时更新;通过增加低分子醇的添加量增强润滑性,整体解决水性研磨液在双面研磨时阻力大的问题,综合以上几方面的措施,整体实现实现高效低损伤加工。

附图说明

20.图1为实施例1金刚石研磨液产品研磨前(左)、后(右)返稀情况对比图;图2为对比例2金刚石研磨液研磨前(左)、后(右)返稀情况对比图。

具体实施方式

21.以下结合实施例对本发明的技术方案作进一步地详细介绍,但本发明的保护范围并不局限于此。

22.下述实施例中,所用原料均为可以直接购买到的普通市售产品或者按照本领域常规方法制备获得。室温指代25

±

5℃。

23.实施例1一种高效低损伤金刚石研磨液,其由以下重量份数的原料组成:金刚石微粉2份;反应型增稠剂10份;减粘流平剂0.2份;润滑剂8份;消泡剂0.1份;水80份。该高效低损伤金刚石研磨液的制备方法具体可参考如下:s1.制备反应型增稠剂:90℃水浴中,称取8g聚乙烯醇加入200g 90℃热水中,搅拌、溶解均匀,配制成聚乙烯醇溶液;称取2g海藻酸钠添加至聚乙烯醇溶液中,搅拌、溶解均匀,形成复合增稠剂溶液;称取碳酸氢钠3g加入复合增稠剂溶液中,搅拌、溶解均匀;再称取7g浓度50%硫酸加入上述溶液中,快速搅拌发泡至发泡均匀;水浴中继续保温4h后,取出、冷却至室温,备用;s2.取400g水与1g减粘流平剂二乙醇酰胺均匀混合后形成分散液;s3.搅拌条件下,向分散液中缓慢加入3um单晶金刚石微粉10g,并利用500w超声波辅助分散60min,形成金刚石微粉分散液;s4.依次加入40g润滑剂二甘醇和0.5g 中联邦b-0626型聚醚改性有机硅消泡剂,超声搅拌均匀;

s5.加入s1制备的反应型增稠剂50g,搅拌均匀,即可。

24.实施例2一种高效低损伤金刚石研磨液,其由以下重量份数的原料组成:金刚石微粉1.6份;反应型增稠剂10份;减粘流平剂2份;润滑剂4份;消泡剂0.06份;水82.4份。该高效低损伤金刚石研磨液的制备方法具体可参考如下:s1.制备反应型增稠剂:90℃水浴中,称取10g羟乙基纤维素加入200g 90℃热水中,搅拌、溶解均匀,配制成羟乙基纤维素溶液;称取2.5g海藻酸钠添加至羟乙基纤维素溶液中,搅拌、溶解均匀,形成复合增稠剂溶液;称取碳酸氢钠5g加入复合增稠剂溶液中,搅拌、溶解均匀;称取10g浓磷酸加入上述溶液中,快速搅拌发泡至发泡均匀;水浴中继续保温4h后,取出、冷却至室温,备用;s2.取412g水与10g减粘流平剂二乙醇酰胺均匀混合后形成分散液;s3.搅拌条件下,向分散液中缓慢加入3um单晶金刚石微粉8g,并利用500w超声波辅助分散60min,形成金刚石微粉分散液;s4.依次加入20g润滑剂烯丙基乙二醇和0.3g 中联邦b-0626型聚醚改性有机硅消泡剂,超声搅拌均匀;s5.加入s1制备的反应型增稠剂50g,搅拌均匀,即可。

25.实施例3一种高效低损伤金刚石研磨液,其由以下重量份数的原料组成:金刚石微粉2份;反应型增稠剂6份;减粘流平剂0.16份;润滑剂16份;消泡剂0.01份;水76份。该高效低损伤金刚石研磨液的制备方法具体可参考如下:s1. 制备反应型增稠剂:80℃水浴中,称取5g聚乙烯醇加入200g80℃热水中,搅拌、溶解均匀,配制成聚乙烯醇溶液;称取5g海藻酸钠添加至聚乙烯醇溶液中,搅拌、溶解均匀,形成复合增稠剂溶液;称取碳酸氢钠1g加入复合增稠剂溶液中,搅拌、溶解均匀;称取3g浓度50%硫酸加入上述溶液中,快速搅拌发泡至发泡均匀;水浴中继续保温4h后,取出、冷却至室温,备用;s2.取380g水与0.8g减粘流平剂壬基酚聚氧乙烯醚均匀混合后形成分散液;s3.搅拌条件下,向分散液中缓慢加入3um单晶金刚石微粉10g,并利用500w超声波辅助分散60min,形成金刚石微粉分散液;s4.依次加入80g二甘醇润滑剂和0.05g 中联邦b-0626型聚醚改性有机硅消泡剂,超声搅拌均匀;s5.加入s1制备的反应型增稠剂30g,搅拌均匀,即可。

26.实施例4一种高效低损伤金刚石研磨液,其由以下重量份数的原料组成:金刚石微粉2份;反应型增稠剂10份;减粘流平剂0.1份;润滑剂10份;消泡剂0.01份;水78份。该高效低损伤金刚石研磨液的制备方法具体可参考如下:s1.制备反应型增稠剂:95℃水浴中,称取4g聚乙烯醇加入200g95℃热水中,搅拌、溶解均匀,配制成聚乙烯醇溶液;称取6g海藻酸钠添加至聚乙烯醇溶液中,搅拌、溶解均匀,形成复合增稠剂溶液;称取碳酸氢钠0.8g加入复合增稠剂溶液中,搅拌、溶解均匀;称取2g浓度50%硫酸加入上述溶液中,快速搅拌发泡至发泡均匀;水浴中继续保温4h后,取出、冷却

至室温,备用;s2.取390g水与0.5g减粘流平剂二乙醇酰胺均匀混合后形成分散液;s3.搅拌条件下,向分散液中缓慢加入3um单晶金刚石微粉10g,并利用500w超声波辅助分散60min,形成金刚石微粉分散液;s4.依次加入50g异丙醇润滑剂和0.05g 中联邦b-0626型聚醚改性有机硅消泡剂,超声搅拌均匀。

27.s5.加入s1中制备的反应型增稠剂50g,搅拌均匀,即可。

28.实施例5一种高效低损伤金刚石研磨液,与实施例1的不同之处在于:将羟基型增稠剂聚乙烯醇更换为羧甲基纤维素;将羧基型增稠剂海藻酸钠更换为聚丙烯酸paa;其它及制备方法均参照实施例1。

29.实施例6一种高效低损伤金刚石研磨液,与实施例1的不同之处在于:将羟基型增稠剂聚乙烯醇更换为羟丙基甲基纤维素;将羧基型增稠剂海藻酸钠更换为聚丙烯酸钠paas;其它及制备方法均参照实施例1。

30.实施例7一种高效低损伤金刚石研磨液,与实施例1的不同之处在于:将减粘流平剂更换为硬脂酰二乙醇胺;其它及制备方法均参照实施例1。

31.实施例8一种高效低损伤金刚石研磨液,与实施例1的不同之处在于:将减粘流平剂更换为peg-3 月桂酰胺;其它及制备方法均参照实施例2。

32.实施例9一种高效低损伤金刚石研磨液,与实施例2的不同之处在于:将减粘流平剂更换为peg-4油酰胺;其它及制备方法均参照实施例2。

33.对比例1一种金刚石研磨液,其由以下重量份数的原料组成:金刚石微粉2份;反应型增稠剂0份;减粘流平剂二乙醇酰胺0.2份;润滑剂8份;消泡剂0.1份;水90份。与实施例1的不同之处在于:省略了反应型增稠剂。

34.上述金刚石研磨液的制备方法如下:s1. 取450g水与1g二乙醇酰胺均匀混合后形成分散液;s2. 搅拌条件下,向分散液中缓慢加入3um单晶金刚石微粉10g,并利用500w超声波辅助分散60min,形成金刚石微粉分散液;s3. 依次加入40g二甘醇润滑剂和中联邦b-0626型聚醚改性有机硅消泡剂0.5g,超声搅拌均匀。

35.对比例2一种金刚石研磨液,其由以下重量份数的原料组成:金刚石微粉2份;膨润土增稠剂10份;减粘流平剂二乙醇酰胺0.2份;润滑剂8份;消泡剂0.1份;水80份。与实施例1的不同之处在于:将反应型增稠剂更换为膨润土增稠剂。

36.上述金刚石研磨液的制备方法如下:

s1. 取400g水与1g二乙醇酰胺均匀混合后形成分散液;s2. 搅拌条件下,向分散液中缓慢加入3um单晶金刚石微粉10g,并利用500w超声波辅助分散60min,形成金刚石微粉分散液;s3. 依次加入40g二甘醇润滑剂和中联邦b-0626型聚醚改性有机硅消泡剂0.5g,超声搅拌均匀;s4. 加入膨润土增稠剂50g,搅拌均匀即可。

37.对比例3一种金刚石研磨液,其由以下重量份数的原料组成:金刚石微粉2份;膨润土增稠剂12份;减粘流平剂二乙醇酰胺0.2份;润滑剂8份;消泡剂0.1份;水78份。该对比例在对比例2的基础上,进一步增加了膨润土增稠剂的用量。

38.上述金刚石研磨液的制备方法如下:s1. 取390g水与1g二乙醇酰胺均匀混合后形成分散液。

39.s2. 搅拌条件下,向分散液中缓慢加入3um单晶金刚石微粉10g,并利用400-600w超声波辅助分散60min,形成金刚石微粉分散液。

40.s3. 依次加入40g二甘醇润滑剂和中联邦b-0626型聚醚改性有机硅消泡剂0.5g,超声搅拌均匀。

41.s4. 加入膨润土增稠剂60g,搅拌均匀即可。

42.对比例4一种金刚石研磨液,其由以下重量份数的原料组成:金刚石微粉2份;交联聚丙烯酸树脂增稠剂12份;减粘流平剂0.2份;润滑剂8份;消泡剂0.1份;水78份。与实施例1的不同之处在于:将反应型增稠剂更换为交联聚丙烯酸树脂增稠剂。

43.s1. 取390g水与1g二乙醇酰胺均匀混合后形成分散液。

44.s2. 搅拌条件下,向分散液中缓慢加入3um单晶金刚石微粉10g,并利用400-600w超声波辅助分散60min,形成金刚石微粉分散液。

45.s3. 依次加入40g二甘醇润滑剂和中联邦b-0626型聚醚改性有机硅消泡剂0.5g,超声搅拌均匀。

46.s4. 加入美国路博润carbopol 940型交联聚丙烯酸树脂增稠剂60g,搅拌均匀即可。

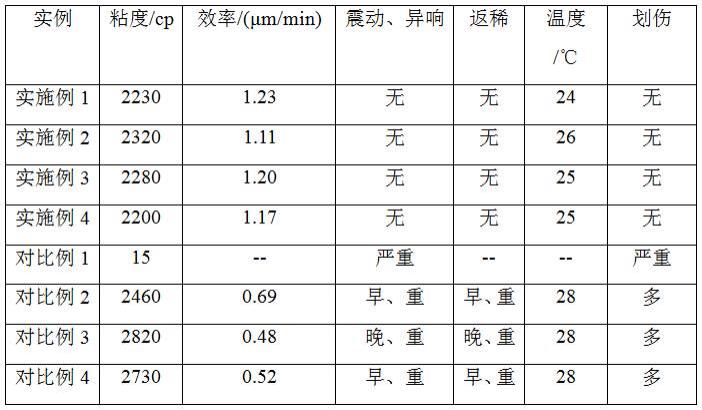

47.效果试验创技13b双面研磨机,铸铁盘,压力200g/cm2,转速35rpm,金刚石研磨液流量20ml/min,研磨时间60min。使用brookfield lvdv-i型旋转粘度计测试粘度,通过万分表测量研磨前后厚度变化计算得出效率,划伤为强光灯下肉眼检测。具体测试结果如下表:表1 研磨应用性能对比表

从表1中的对比例可以看出:无任何增稠剂添加的对比例1所述金刚石研磨液,抗压研磨能力极差,震动、声响严重,划伤严重,无法完成正常试验。添加膨润土悬浮剂的金刚石研磨液,有一定的抗压研磨能力,但研磨液存在加压返稀问题,返稀后的研磨液同样会带来震动和声响,即产生局部干磨,温度骤然升高,划伤严重;且添加膨润土悬浮剂制备的金刚石研磨液,粘度与稠度同时升高,粘度2460cp的金刚石研磨液加工效率为0.69μm/min,仅为实施例1的56%。为解决震动、声响、返稀问题,提高膨润土添加量的对比例3效率降低至0.48μm/min,仅为实施例1的39%。如对比例4,也测试了其他如丙烯酸类增稠剂的技术方案,但都存在震动、声响、返稀、温度升高、加工效率低、划伤严重,甚至无法完成正常试验的问题。经测试,实施例5至9所述金刚石研磨液具有与实施例2研磨液相当的研磨效果。

48.图1和图2分别给出了实施例1、对比例2研磨液产品研磨前后返稀情况。从图中可以看出:实施例1金刚石研磨液产品在研磨前、后无明显返稀现象,而对比例2在研磨后则呈现出明显的返稀问题。

49.由表1可知:使用本发明所述的反应型增稠剂后,可以有效解决返稀、震动、声响、温度升高、划伤严重等问题,且可以实现>1.10μm/min的高效去除。

50.以上实施例仅用来说明本发明的技术方案并非限制,尽管按照较好的实施例可以对本专利进行更好的说明,本领域的普通技术人员应当理解,可以对本专利的技术方案进行修改和同等替换,而不脱离本专利的宗旨和范围,其均应涵盖在本专利的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1