用于调节氮化钛膜对钨膜的蚀刻选择比的蚀刻液组合物及利用其的蚀刻方法与流程

本发明涉及一种在制造半导体元件的工艺中能够调节金属氮化膜对金属膜的蚀刻选择比的组合物及利用该组合物的蚀刻方法。特别是,涉及一种能够调节氮化钛膜对钨膜的蚀刻选择比的蚀刻液组合物及利用该组合物的蚀刻方法。

背景技术:

1、在半导体制造工艺中,钨膜用于半导体器件和液晶显示器的薄膜晶体管的栅电极、布线、阻挡层或接触孔或通孔的填充等。

2、此外,氮化钛膜用作打印机布线基板、半导体器件及液晶显示器等的贵金属或铝、铜布线的基层和覆盖层,有时也用作阻挡层金属或栅极金属。

3、在半导体制造工艺中,所述钨膜作为导电金属而被广泛使用,但由于钨膜与硅膜、氧化硅膜等其他膜的粘附性不好,因此主要将所述氮化钛膜用作钨膜的保护膜。

4、在半导体制造工艺中,作为去除这些膜的工艺,经常是干式蚀刻工艺和湿式蚀刻工艺一起使用,就钨膜而言,有时还使用cmp工艺。此时,对具有能够将特定部分的氮化钛膜和钨膜同时以相同速度进行蚀刻或将两种膜以不同速度进行蚀刻的蚀刻选择比的工艺而言,难以通过干式蚀刻工艺来实现,因此需要湿式蚀刻工艺,为此,现实情况是,需要适合于这些湿式蚀刻工艺的蚀刻液组合物。

5、韩国公开专利公报第10-2015-050278号记载了氮化钛膜和钨膜的层叠体用蚀刻液组合物,其中,氮化钛膜和钨膜的蚀刻速度相同,从而氮化钛膜对钨膜的蚀刻选择比为1,作为高温工艺,包括能够在批次工艺中长时间使用的技术。

6、然而,近来,半导体工艺中的湿式蚀刻工艺正在变更为在防止工艺中的颗粒的再次污染方面有利的单一型工艺,相比于需要数十分钟工艺时间的批次工艺,单一型工艺具有在数分钟之内完成工艺的优点,因此,现实情况是,以单一型进行蚀刻工艺的情况正在增加。

7、此外,在以这种单一型蚀刻工艺进行的情况下,现实情况是,需要开发一种相比于钨膜的蚀刻速度,氮化钛膜的蚀刻速度非常快的蚀刻液组合物,即,氮化钛膜对钨膜的蚀刻选择比为高选择比的蚀刻液组合物。

8、另一方面,从存储器的种类来看,在nand闪存的情况下,需要钨膜和氧化钛膜的蚀刻速度相同的蚀刻液,即,需要氧化钛膜对钨膜的蚀刻选择比为1的蚀刻液,与此相比,在dram的情况下,需要氮化钛膜的蚀刻速度比钨膜快的蚀刻液,即,需要氮化钛对钨膜的蚀刻选择比高从而为高选择比的蚀刻液,因此,最终现实情况是,迫切需要开发一种蚀刻选择比能够调节为1至高选择比的蚀刻液组合物。

技术实现思路

1、(要解决的技术问题)

2、本发明旨在解决如上所述的问题,其目的在于,提供一种在以单一型进行对钨膜和氮化钛膜的各种湿式蚀刻工艺时,能够显著快的维持氮化钛膜的蚀刻速度,与此同时,能够将氮化钛膜对钨膜的蚀刻选择比调节为1至高选择比的范围而使用的蚀刻液组合物。

3、本发明的另一目的在于,提供一种使用这种蚀刻液组合物的蚀刻方法。

4、(解决问题的方案)

5、根据本发明的蚀刻用组合物,作为包括无机酸、氧化剂、由化学式1表示的添加剂、及余量的水的蚀刻液组合物,是能够显著快的维持氮化钛膜的蚀刻速度,同时能够将氮化钛膜对钨膜的蚀刻选择比在1至高选择比的范围进行调节的蚀刻液组合物。

6、本发明的蚀刻液组合物中包含的无机酸作为蚀刻促进剂,可以是选自由硫酸、磷酸及它们的混合物所构成的群组中的任意一种。

7、其中,相对于蚀刻液组合物的总重量,所述无机酸的含量可以为81至95重量%。

8、此外,本发明的蚀刻液组合物中包含的氧化剂可以是选自由过氧化氢、硝酸、叔丁基过氧化氢及2-丁烷过氧化物所构成的群组中的任意一种。

9、此时,相对于蚀刻液组合物的总重量,所述氧化剂的含量可以为0.1至3重量%。

10、此外,本发明的的蚀刻液组合物中包含的添加剂由以下化学式1表示,可以包括包含阳离子表面活性剂的烷基铵盐或烷基醇铵盐,可以包括包含阴离子表面活性剂的烷基硫酸盐。

11、其中,相对于蚀刻液组合物的总重量,由所述化学式1表示的添加剂的含量可以为20至500重量ppm。

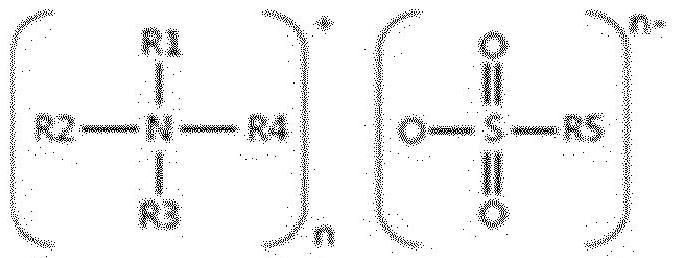

12、【化学式1】

13、

14、在上述化学式1中,r1、r2、r3及r4相互独立地可以为氢原子、碳原子数为1至18的烷基、碳原子数为1至20的苄基烷基或碳原子数为1至6的烷基醇基,r5为1/2氧原子、羟基、碳原子数为1至16的烷基,n为1至2。

15、所述蚀刻液组合物能够调节组合物的组成成分和组成比例,从而能够显著快的维持氮化钛膜的蚀刻速度,同时能够调节氮化钛膜对钨膜的蚀刻选择比。特别是,能够调节由化学式1表示的添加剂的阳离子和阴离子的结构,据此,能够将氮化钛膜对钨膜的蚀刻选择比调节为1至15(氮化钛膜蚀刻量:钨膜蚀刻量=1:1至15:1)。

16、蚀刻液组合物的蚀刻工艺温度可以为50℃至90℃,为了提高蚀刻工艺的稳定性,可以将无机酸和其余组成成分在设备内进行混合而使用,当在设备外进行混合时,可以在开始蚀刻工艺之前进行混合而使用。

17、(发明的效果)

18、根据本发明的蚀刻用组合物在对氮化钛膜和钨膜进行湿式蚀刻工艺时,表现出能够显著快的维持氮化钛膜的蚀刻速度,同时能够将氮化钛膜的蚀刻速度调节为与钨膜的蚀刻速度相同或氮化钛膜的蚀刻速度比钨膜的蚀刻速度快至15倍的显著效果,且由于对多晶硅或氧化硅膜等下层膜质的选择比也很优异,因此不仅能够广泛地适用于半导体制造工艺,还表现出能够改善氧化膜表面的颗粒吸附和氮化膜的去除不良等问题的效果。

19、最佳实施方式

20、以下,更加详细地说明本发明。

21、首先,根据本发明一实施例的蚀刻用组合物包括无机酸、氧化剂、由化学式1表示的添加剂、及余量的水,是一种能够显著快的维持氮化钛膜的蚀刻速度,与此同时,能够将氮化钛膜对钨膜的蚀刻选择比调节为1至15的蚀刻液组合物。

22、此时,无机酸作为蚀刻促进剂,可以是选自由硫酸、磷酸及它们的混合物所构成的群组中的任意一种,且相对于蚀刻液组合物的总重量,无机酸的含量为81至95重量%。

23、其中,当无机酸的含量不足81重量%时,存在钨膜的蚀刻速度过快的问题,当无机酸的含量超过95重量%时,存在氮化肽膜和钨膜的蚀刻速度均过慢的问题(氮化钛膜的蚀刻速度过慢是问题点),因此,相对于蚀刻液组合物的总重量,无机酸的含量优选为81至95重量%。

24、此外,氧化剂是选自由过氧化氢、硝酸、叔丁基过氧化氢及2-丁烷过氧化物所构成的群组中的任意一种,且相对于蚀刻液组合物的总重量,氧化剂的含量为0.1至3重量%。

25、此时,当氧化剂的含量不足0.1重量%时,存在氮化钛膜和钨膜的蚀刻速度过慢的问题(氮化钛膜的蚀刻速度过慢是问题点),当氧化剂的含量超过3重量%时,存在钨膜的蚀刻速度过快的问题,因此,相对于蚀刻液组合物的总重量,氧化剂的含量优选为0.1至3重量%。

26、此外,添加剂由以下化学式1表示,可以包括包含阳离子表面活性剂的烷基铵盐或烷基醇铵盐,可以包括包含阴离子表面活性剂的烷基硫酸盐。

27、【化学式1】

28、

29、其中,所述添加剂可以是选自由四甲基铵甲基硫酸盐、三丁基甲基铵甲基硫酸盐、十二烷基三甲基铵甲基硫酸盐、二十二烷基三甲基铵甲基硫酸盐、十六烷基三甲基铵甲基硫酸盐、三异壬基甲基铵甲基硫酸盐、十七烷基三甲基铵甲基硫酸盐、三甲基十八烷基铵甲基硫酸盐、二甲基双十八烷基铵甲基硫酸盐、丁基二异辛基甲基铵甲基硫酸盐、三-2-羟乙基甲基铵甲基硫酸盐、硫酸铵、四甲基硫酸铵、四乙基硫酸铵、四甲基硫酸氢铵、二乙基硫酸铵、乙二硫酸铵、四乙基硫酸氢铵、三乙基硫酸铵、四丁基硫酸铵、四丁基硫酸氢铵、甲基硫酸铵、三甲基甲基硫酸铵、戊基硫酸铵、十二烷基硫酸铵、二十烷基硫酸铵、二十二烷基硫酸铵、异癸基硫酸铵、2-乙基己基硫酸铵、辛基硫酸铵、癸基硫酸铵、二乙铵辛基硫酸盐、二乙基十八烷基硫酸铵、二乙铵十六烷基硫酸盐、乙基三十八烷基铵乙基硫酸盐、十二烷基乙基二甲基铵乙基硫酸盐、环己基二乙基铵十二烷基硫酸盐、2-羟乙基铵(2-乙基己基)硫酸盐、乙基二甲基十八烷基铵乙基硫酸盐、2-羟基乙基铵十二烷基硫酸盐、乙基甲基双十八烷基铵乙基硫酸盐、二乙铵辛基硫酸盐及它们的混合物所构成的群组中的任意一种。其中,相对于蚀刻液组合物的总重量,由化学式1表示的添加剂的含量为20至500重量ppm(0.002至0.05重量%)。

30、当添加剂的含量不足20重量ppm(0.002重量%)时,钨膜的蚀刻速度增加,从而钨膜的蚀刻速度比氮化钛膜的蚀刻速度快,进而发生氮化钛膜对钨膜的蚀刻选择比不足1的问题,当添加剂的含量为500重量ppm(0.05重量%)以上时,发生钨膜和氮化钛膜的蚀刻速度均降低的问题(氮化钛膜的蚀刻速度过低是问题点),因此,相对于蚀刻液组合物的总重量,添加剂的含量优选为20至500重量ppm(0.002至0.05重量%)。

31、为了调节蚀刻工艺中所需的氮化钛膜对钨膜的蚀刻选择比,所述蚀刻液组合物可以调节由化学式1表示的添加剂的阳离子和阴离子结构,据此,可以将氮化钛膜对钨膜的蚀刻选择比调节为1至15(氮化钛膜蚀刻量:钨膜蚀刻量=1:1至15:1)。总体而言,在阳离子的尺寸大时,氮化钛膜对钨膜的蚀刻选择比上升到1以上的大值,而在阴离子的尺寸大时,氮化钛膜对钨膜的蚀刻选择比接近1。

32、最终,根据本发明的蚀刻液组合物优选为包含:81至95重量%的无机酸、0.1至3重量%的氧化剂、0.002至0.05重量%的由化学式1表示的添加剂、及余量的水。

33、此外,蚀刻液组合物进行蚀刻工艺的温度优选为50℃至90℃。

34、此外,由于蚀刻液组合物在50℃至90℃进行蚀刻工艺,因此为了提高蚀刻工艺的稳定性,无机酸和其余组成成分优选为在设备内进行混合而使用,当在设备外进行混合时,优选至少在开始蚀刻工艺之前进行混合。

35、此外,本发明的利用蚀刻液组合物同时蚀刻氮化钛膜和钨膜的工艺,可以按照本领域公知的方法进行,可以列举通过批次工艺的浸渍方法、或通过单个设备以单片式逐张进行工艺并喷射蚀刻液的方法等。在蚀刻工艺中,可以考虑其他工艺和其他要素,根据需要变更蚀刻液的温度,但优选为50℃至90℃。

36、此外,利用本发明蚀刻液组合物的氮化钛膜和钨膜的蚀刻方法,可以适用于电子器件的制造方法。所述膜的基板可以是半导体晶圆,但是本发明并不限于此,可以使用本发明的技术领域中通常使用的任意基板。沉积在所述基板上的氮化钛膜和钨膜,可以通过通常的形成方法来形成。

37、以下,将利用实施例、比较例及实验例更加详细地说明本发明。然而,以下实施例和比较例及实验例和比较实验例旨在例示本发明,本发明并不限于以下实施例和比较例及实验例和比较实验例,可以进行各种修改和变更。

- 还没有人留言评论。精彩留言会获得点赞!