一种用于水性油墨的珠光颜料及其制备方法和分散装置与流程

1.本发明涉及一种光颜料及其制备方法和分散装置,一种用于水性油墨的珠光颜料及其制备方法和分散装置,属于珠光颜料技术领域。

背景技术:

2.水性珠光油墨是一种用珠光颜料调制而成的用途广泛的高档油墨,具有绚丽的珠光光泽和璀璨的珠光效果是常规油墨所不能替代的,同时具有无毒、无害、环保的优点,使其在纸张、塑料、金属等承印物上广泛地得以应用;尤其是在高级的香皂、化妆品、请柬、菜单、生日卡、贺卡、食品袋等以及一些精美的包装、装饰印刷品的彩色图文上,皆能很好呈现出绚丽璀璨的金属光泽、宁静典雅的珍珠般效果。同时也可以起到防伪的作用。

3.凹版印刷以其印品墨层厚实、颜色鲜艳、色饱和度高、印版耐印力高、印刷速度快等优点,在众多印刷方式中占据了国内包装市场的30%市场份额。就目前多种印刷材料和印刷方式而言,珠光油墨独特的视觉效果,凹印独特的印刷质量,两者结合在一起具有广阔的应用前景。

4.但现有的珠光颜料在应用到水性油墨的过程中,存在色纯度不高,易褪色,分散性差,珠光效应损失,粘度高,放置时间长易分层等问题,应用到凹版印刷中,更是会造成颜色不均匀,珠光效果差的现象。同时由于珠光颜料粒径比印刷孔径大,极易造成堵孔,影响印刷质量,因此,需选用粒径较细的珠光颜料,而珠光颜料粒径越细,在珠光颜料的制备过程中,由于分子间作用力,越容易产生结粒、结片、结块等现象,分散性能会进一步变差。

5.因此,有必要提供一种分散性好、色饱和度好、不易褪色的专用于水性油墨的珠光颜料。

技术实现要素:

6.针对现有技术中存在的问题,本发明提供一种应用于水性油墨的珠光颜料及其制备方法和分散装置。本发明通过在珠光颜料氧化物层的表面包覆着色剂层和多功能强化剂层,制备得到专用于水性油墨的珠光颜料,由于包覆了着色剂层和多功能强化剂层,解决了珠光颜料加入水性油墨体系后易褪色、分散性差的问题。同时,也对包覆在氧化物层表面的着色剂层起到了固化作用,减少了着色剂层的脱落。增强了珠光颜料在水性油墨体系中的应用效果,提升了珠光颜料在水性油墨中的使用效率,降低了生产成本。

7.根据本发明的第一种实施方案,提供一种用于水性油墨的珠光颜料。

8.一种用于水性油墨的珠光颜料,该珠光颜料包括基材、包覆在基材表面的着色剂膜层以及包覆在着色剂膜层表面的多功能强化剂膜层。

9.优选的是,所述基材选自天然云母片、合成云母片、氧化铝片、氧化锌片、氧化镁片、氧化钙片、氧化硅片、氧化铁片、单晶硅片、玻璃片中的一种或多种。

10.优选的是,所述着色剂选自红色6号、红色7号、红色30号、红色40号、黄色5号、黄色10号、蓝色1号、锰紫、铬绿中的一种。

11.优选的是,所述多功能强化剂选自全氟辛基磺酸胺、木素磺酸铵、十一烷基磺酸钠、脂肪醇聚氧乙烯醚、聚羟丙基二甲基氯化铵、聚六亚甲基双胍盐酸铵、山梨醇单月桂酸脂、烷基醇酰胺、烷基酚聚氧乙烯醚中的一种或多种。优选为聚六亚甲基双胍盐酸铵和/或聚羟丙基二甲基氯化铵。更优选为聚六亚甲基双胍盐酸铵与聚羟丙基二甲基氯化铵按质量比为1-1.5:1-1.3组成的混合物。

12.优选的是,所述基材的表面还包覆有氧化层,所述氧化层位于基材与着色剂膜层之间。所述氧化层为二氧化钛层、三氧化铁层、氧化镁层、氧化锌层、氧化钙层、氧化硅层、氧化铝层、氧化锡层中的一种或多种。优选为二氧化钛层、三氧化铁层以及氧化铝层中的一种或多种。优选的是,包覆氧化物后基材的粒径为1μm~15μm,优选为2μm~12μm,更优选为8μm~10μm。

13.优选的是,所述着色剂膜层的包覆质量为基材质量的0.1~30.0%,优选为0.5~20.0%,更优选为1.0~15.0%。

14.优选的是,所述多功能强化剂膜层的包覆质量为基材质量的0.1~20.0%,优选为0.3~15.0%,更优选为0.5~8.0%。

15.优选的是,所述氧化层的包覆质量为基材质量的5~80%,优选为10~70%,更优选为30~60%。

16.根据本发明的第二种实施方案,提供一种制备用于水性油墨的珠光颜料的方法

17.一种制备用于水性油墨的珠光颜料的方法,该方法包括如下步骤:

18.1)将基材分散于去离子水中,得到基材悬浮液。

19.2)向基材悬浮液中加入氯化物溶液,得到具有氯化物层的基材悬浮液。

20.3)向具有氯化物层的基材悬浮液中加入着色剂溶液,搅拌,得到具有着色剂膜层/氯化物层的基材悬浮液。

21.4)向具有着色剂膜层/氯化物层的基材悬浮液中加入多功能强化剂溶液,经过搅拌、抽滤、洗涤、烘干后得到用于水性油墨的珠光颜料。

22.其中,所述基材选自天然云母片、合成云母片、氧化铝片、氧化锌片、氧化镁片、氧化钙片、氧化硅片、氧化铁片、单晶硅片、玻璃片中的一种或多种。

23.优选的是,所述氯化物为四氯化钛、三氯化铁、二氯化镁、二氯化锌、二氯化钙、二氯化硅、三氯化铝、二氯化锡层中的一种或多种。优选为四氯化钛、三氯化铁以及三氯化铝中的一种或多种。

24.优选的是,所述着色剂选自红色6号、红色7号、红色30号、红色40号、黄色5号、黄色10号、蓝色1号、锰紫、铬绿中的一种。

25.优选的是,所述多功能强化剂选自全氟辛基磺酸胺、木素磺酸铵、十一烷基磺酸钠、脂肪醇聚氧乙烯醚、聚羟丙基二甲基氯化铵、聚六亚甲基双胍盐酸铵、山梨醇单月桂酸脂、烷基醇酰胺、烷基酚聚氧乙烯醚中的一种或多种。优选为聚六亚甲基双胍盐酸铵和/或山梨醇单月桂酸脂。更优选为聚六亚甲基双胍盐酸铵与山梨醇单月桂酸脂按质量比为1-1.5:1-1.3组成的混合物。

26.优选的是,在步骤1)中,基材与去离子水加入量的质量比为1:5~20,优选为1:7~15,更优选为1:10~14。

27.优选的是,在步骤2)中,所述氯化物的加入量为基材质量的10~85%,优选为20~

65%,更优选为30~50%。

28.优选的是,在步骤3)中,所述着色剂的加入量为基材质量的0.1~30.0%,优选为0.5~20.0%,更优选为1.0~15.0%。

29.优选的是,在步骤4)中,所述多功能强化剂的加入量为基材质量的0.1~20.0%,优选为0.3~15.0%,更优选为0.5~8.0%。

30.优选的是,在步骤1)具体为:按比例将基材分散于分散液中,搅拌混合均匀后,升温至50~90℃(优选为65~80℃),采用碱(优选为10%的氢氧化钠)或酸(优选为10%的盐酸)调节ph为6.0~10.0(优选为6.5~9.0),获得基材悬浮液。

31.优选的是,步骤2)具体为:向基材悬浮液中按比例加入氯化物溶液,搅拌混合均匀后,过程中控制溶液温度和ph保持不变,获得具有氯化物层的基材悬浮液。

32.优选的是,步骤3)具体为:向具有氯化物层的基材悬浮液中按比例加入着色剂溶液,搅拌混合均匀后,搅拌混合均匀后,过程中控制溶液温度和ph保持不变,获得具有着色剂膜层/氯化物层的基材悬浮液。

33.优选的是,步骤4)具体为:向具有着色剂膜层/氯化物层的基材悬浮液中按比例加入多功能强化剂,搅拌混合均匀后,将溶液抽滤、洗涤,在60~200℃(优选为70~180℃,更优选为80~160℃)烘干6~20h(优选为10~18h)后得到用于水性油墨的珠光颜料。

34.根据本发明的第三种实施方案,提供一种用于分散水性油墨的珠光颜料的装置。

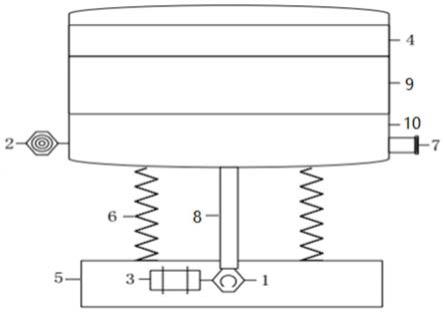

35.一种用于分散水性油墨的珠光颜料的装置,该装置包括振动器、共振器、电机、分散盘、底座、支撑部、出料口、连接杆。所述振动器位于底座上并与电机连接,同时振动器通过连接杆与分散盘连接。分散盘设置在底座上方,并通过支撑部与底座连接。所述共振器与分散盘连接。优选的是,所述支撑部为弹性部件,优选为弹簧。

36.优选的是,该装置还包括筛分盘和接料盘。所述筛分盘设置在分散盘下方,所述接料盘设置在筛分盘下方。所述出料口设置在接料盘侧面。所述连接杆与支撑部均与接料盘连接。

37.在本发明中,针对目前珠光颜料在应用过程中存在色纯度、珠光效应损失等问题。本发明采用着色剂覆盖在珠光颜料氧化物层表面,而单纯的着色剂在水性油墨中存在易脱落的问题,故本发明在着色剂层表面包覆多功能强化剂层,减少了着色剂层的脱落,提高了珠光颜料再水性油墨中的色饱和度与光泽度。同时,在着色剂层表面包覆多功能强化剂层,有效地改善了珠光颜料在水性油墨中的分散性能,解决了水性珠光油墨在印染过程中常出现的团聚、脱色、褪色、堵孔、颜色不均匀等应用问题,并延长了珠光颜料的保存期限。

38.在本发明中,采用红色6号、红色7号、红色30号、红色40号、黄色5号、黄色10号、蓝色1号、锰紫、铬绿作为着色剂层,上述着色剂包覆在氧化物层表面,与氧化物层结合产生不同效果和色度的颜色,例如:tio2+红色40号得到玫红色,fe2o3+黄色5号得到黄棕色,tio2/fe2o3+黄色10号得到黄金色,fe2o3+蓝色1号得到深蓝色,tio2/fe2o3+锰紫得到紫金色。着色剂包覆在氧化物层表面,可以有效增强干涉氧化物原本颜色,提高珠光颜料的光泽度以及色饱和度,珠光效果也较好。

39.在本发明中,采用全氟辛基磺酸胺、木素磺酸铵、十一烷基磺酸钠、脂肪醇聚氧乙烯醚、聚羟丙基二甲基氯化铵、聚六亚甲基双胍盐酸铵、山梨醇单月桂酸脂、烷基醇酰胺、烷基酚聚氧乙烯醚作为多功能强化剂层。上述强化剂通过包覆在着色剂层表面,对着色剂层

起到了加固的作用,防止着色基层在后续的洗涤、烘干、筛分的过程中脱落下来,同时,也降低了产品的比表面能,避免了产品在水性体系表面能较大而极易相互团聚,起到了分散作用。因此,上述强化剂包覆在着色剂层表面,减少着色剂层脱落的同时,提高了珠光颜料在水性油墨中的分散性能并进一步改善珠光颜料的光色度以及色饱和度,解决了水性珠光油墨在印染过程中常出现的团聚、脱色、褪色、堵孔、颜色不均匀等应用问题。在采用等量强化剂的情况下,采用两种或以上上述强化剂的结合时,对珠光颜料性能的改善程度优于任一种多功能强化剂单独使用。上述强化剂中,聚羟丙基二甲基氯化铵、聚六亚甲基双胍盐酸铵的性能优于其他强化剂,而烷基醇酰胺、烷基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚效果相对其他强化剂较弱。另外,本发明在大量实验基础上得出,当着色剂的选择不同时,强化剂的最优比例将改变,例如:若着色剂采用红色6号,强化剂的最佳质量比为聚羟丙基二甲基氯化铵:聚六亚甲基双胍盐酸铵=1:1。若着色剂采用黄色5号,强化剂的最佳质量比为聚羟丙基二甲基氯化铵:聚六亚甲基双胍盐酸铵=1.5:1。若着色剂采用蓝色1号,强化剂的最佳质量比为聚羟丙基二甲基氯化铵:聚六亚甲基双胍盐酸铵=1:1.3。若着色剂采用锰紫,强化剂的最佳质量比为聚羟丙基二甲基氯化铵:聚六亚甲基双胍盐酸铵=1:1.3。若着色剂采用铬绿,强化剂的最佳质量比为聚羟丙基二甲基氯化铵:聚六亚甲基双胍盐酸铵=1:1。

40.在本发明中,针对珠光颜料在水性油墨中较难分散的问题,同时为了降低生产成本、提高生产效率,使得珠光颜料在加入水性油墨前无需用其他溶剂案例浸泡和分散,本发明还提供了一种用于分散水性油墨的珠光颜料的装置。该装置利用共振原理,进行珠光颜料的震荡分散和筛分除杂。不仅可以解决珠光颜料生产过程中出现团聚、结片的问题,提升珠光颜料的分散性,而且也能除去珠光颜料中的杂质颗粒,降低劳动强度、提高生产效率。使得到的专用于水性油墨的珠光颜料的分散效果和珠光效果最佳。

41.与现有技术相比,本发明具有以下有益效果:

42.1、本发明通过在珠光颜料氧化物层的表面包覆着色剂层和多功能强化剂层,解决了珠光颜料加入水性油墨体系后易褪色、分散性差的问题,减少了着色剂层的脱落。增强了珠光颜料在水性油墨体系中的应用效果,提升了珠光颜料在水性油墨中的使用效率,降低了生产成本。

43.2、本发明提供了多种多功能强化剂,解决了水性珠光油墨在印染过程中常出现的团聚、脱色、褪色、堵孔、颜色不均匀等应用问题。

44.3、本发明提供的用于分散水性油墨的珠光颜料的装置,解决了珠光颜料生产过程中出现团聚、结片的问题,提升珠光颜料的分散性,而且也能除去珠光颜料中的杂质颗粒,降低劳动强度、提高生产效率。

附图说明

45.图1为本发明提供的一种用于分散水性油墨的珠光颜料的装置的结构示意图。

46.附图标记:1:振动器;2:共振器;3:电机;4:分散盘;5:底座;6:支撑部;7:出料口;8:连接杆;9:筛分盘;10:接料盘。

具体实施方式

47.下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以

下实施例。

48.根据本发明的第一种实施方案,提供一种用于水性油墨的珠光颜料。

49.一种用于水性油墨的珠光颜料,该珠光颜料包括基材、包覆在基材表面的着色剂膜层以及包覆在着色剂膜层表面的多功能强化剂膜层。

50.优选的是,所述基材选自天然云母片、合成云母片、氧化铝片、氧化锌片、氧化镁片、氧化钙片、氧化硅片、氧化铁片、单晶硅片、玻璃片中的一种或多种。

51.优选的是,所述着色剂选自红色6号、红色7号、红色30号、红色40号、黄色5号、黄色10号、蓝色1号、锰紫、铬绿中的一种。

52.优选的是,所述多功能强化剂选自全氟辛基磺酸胺、木素磺酸铵、十一烷基磺酸钠、脂肪醇聚氧乙烯醚、聚羟丙基二甲基氯化铵、聚六亚甲基双胍盐酸铵、山梨醇单月桂酸脂、烷基醇酰胺、烷基酚聚氧乙烯醚中的一种或多种。优选为聚六亚甲基双胍盐酸铵和/或聚羟丙基二甲基氯化铵。更优选为聚六亚甲基双胍盐酸铵与聚羟丙基二甲基氯化铵按质量比为1-1.5:1-1.3组成的混合物。

53.优选的是,所述基材的表面还包覆有氧化层,所述氧化层位于基材与着色剂膜层之间。所述氧化层为二氧化钛层、三氧化铁层、氧化镁层、氧化锌层、氧化钙层、氧化硅层、氧化铝层、氧化锡层中的一种或多种。优选为二氧化钛层、三氧化铁层以及氧化铝层中的一种或多种。优选的是,包覆氧化物后基材的粒径为1μm~15μm,优选为2μm~12μm,更优选为8μm~10μm。

54.优选的是,所述着色剂膜层的包覆质量为基材质量的0.1~30.0%,优选为0.5~20.0%,更优选为1.0~15.0%。

55.优选的是,所述多功能强化剂膜层的包覆质量为基材质量的0.1~20.0%,优选为0.3~15.0%,更优选为0.5~8.0%。

56.优选的是,所述氧化层的包覆质量为基材质量的5~80%,优选为10~70%,更优选为30~60%。

57.根据本发明的第二种实施方案,提供一种制备用于水性油墨的珠光颜料的方法

58.一种制备用于水性油墨的珠光颜料的方法,该方法包括如下步骤:

59.1)将基材分散于去离子水中,得到基材悬浮液。

60.2)向基材悬浮液中加入氯化物溶液,得到具有氯化物层的基材悬浮液。

61.3)向具有氯化物层的基材悬浮液中加入着色剂溶液,搅拌,得到具有着色剂膜层/氯化物层的基材悬浮液。

62.4)向具有着色剂膜层/氯化物层的基材悬浮液中加入多功能强化剂溶液,经过搅拌、抽滤、洗涤、烘干后得到用于水性油墨的珠光颜料。

63.其中,所述基材选自天然云母片、合成云母片、氧化铝片、氧化锌片、氧化镁片、氧化钙片、氧化硅片、氧化铁片、单晶硅片、玻璃片中的一种或多种。

64.优选的是,所述氯化物为四氯化钛、三氯化铁、二氯化镁、二氯化锌、二氯化钙、二氯化硅、三氯化铝、二氯化锡层中的一种或多种。优选为四氯化钛、三氯化铁以及三氯化铝中的一种或多种。

65.优选的是,所述着色剂选自红色6号、红色7号、红色30号、红色40号、黄色5号、黄色10号、蓝色1号、锰紫、铬绿中的一种。

66.优选的是,所述多功能强化剂选自全氟辛基磺酸胺、木素磺酸铵、十一烷基磺酸钠、脂肪醇聚氧乙烯醚、聚羟丙基二甲基氯化铵、聚六亚甲基双胍盐酸铵、山梨醇单月桂酸脂、烷基醇酰胺、烷基酚聚氧乙烯醚中的一种或多种。优选为聚六亚甲基双胍盐酸铵和/或山梨醇单月桂酸脂。更优选为聚六亚甲基双胍盐酸铵与山梨醇单月桂酸脂按质量比为1-1.5:1-1.3组成的混合物。

67.优选的是,在步骤1)中,基材与去离子水加入量的质量比为1:5~20,优选为1:7~15,更优选为1:10~14。

68.优选的是,在步骤2)中,所述氯化物的加入量为基材质量的10~85%,优选为20~65%,更优选为30~50%。

69.优选的是,在步骤3)中,所述着色剂的加入量为基材质量的0.1~30.0%,优选为0.5~20.0%,更优选为1.0~15.0%。

70.优选的是,在步骤4)中,所述多功能强化剂的加入量为基材质量的0.1~20.0%,优选为0.3~15.0%,更优选为0.5~8.0%。

71.优选的是,在步骤1)具体为:按比例将基材分散于分散液中,搅拌混合均匀后,升温至50~90℃(优选为65~80℃),采用碱(优选为10%的氢氧化钠)或酸(优选为10%的盐酸)调节ph为6.0~10.0(优选为6.5~9.0),获得基材悬浮液。

72.优选的是,步骤2)具体为:向基材悬浮液中按比例加入氯化物溶液,搅拌混合均匀后,过程中控制溶液温度和ph保持不变,获得具有氯化物层的基材悬浮液。

73.优选的是,步骤3)具体为:向具有氯化物层的基材悬浮液中按比例加入着色剂溶液,搅拌混合均匀后,搅拌混合均匀后,过程中控制溶液温度和ph保持不变,获得具有着色剂膜层/氯化物层的基材悬浮液。

74.优选的是,步骤4)具体为:向具有着色剂膜层/氯化物层的基材悬浮液中按比例加入多功能强化剂,搅拌混合均匀后,将溶液抽滤、洗涤,在60~200℃(优选为70~180℃,更优选为80~160℃)烘干6~20h(优选为10~18h)后得到用于水性油墨的珠光颜料。

75.根据本发明的第三种实施方案,提供一种用于分散水性油墨的珠光颜料的装置。

76.一种用于分散水性油墨的珠光颜料的装置,该装置包括振动器1、共振器2、电机3、分散盘4、底座5、支撑部6、出料口7、连接杆8。所述振动器1位于底座5上并与电机3连接,同时振动器1通过连接杆8与分散盘4连接。分散盘4设置在底座5上方,并通过支撑部6与底座5连接。所述共振器2与分散盘4连接。优选的是,所述支撑部为弹性部件,优选为弹簧。

77.优选的是,该装置还包括筛分盘9和接料盘10。所述筛分盘9设置在分散盘4下方,所述接料盘10设置在筛分盘9下方。所述出料口7设置在接料盘10侧面。所述连接杆8与支撑部6均与接料盘10连接。

78.实施例1

79.在2000ml的烧杯中,加入粒径为1-10μm的由二氧化钛的天然云母薄片制成的珠光颜料成品和去离子水制成1:12(重量比)的悬浮溶液,通过水浴加热,温度设置为65℃,将开启搅拌桨电机进行搅拌,转数450r/min,溶液ph调整到6.9。

80.将配置好的100ml,0.5mol/l的alcl3溶液用蠕动泵加入到悬浮液中,用液碱平衡ph,使ph保持恒定在6.9,加完搅拌30min。

81.将基材质量2%的红色40号着色剂加入纯水,配制为50ml溶液,用蠕动泵加入到悬

浮液中,使着色剂均匀的包覆在珠光颜料表面,加完搅拌1h。

82.将基材质量3%的烷基醇酰胺混合均匀后,滴加到悬浮液中,加完后搅拌2.5h,使分散剂层均匀的包覆在珠光颜料表面。

83.搅拌完成后,用真空抽滤,将制备好的珠光颜料抽滤、洗涤,洗涤4-5次,放入烘箱,设置温度为120℃,烘干时间20h,烘干后,用分散装置,分散、除结粒、除结片、除杂,得到粒径较细、分散效果好、色饱和度高的专用于水性油墨的珠光颜料。

84.实施例2

85.重复实施例1,只是强化剂为基材质量3%的全氟辛基磺酸铵。

86.实施例3

87.重复实施例1,只是强化剂为基材质量3%的木素磺酸铵。

88.实施例4

89.重复实施例1,只是强化剂为基材质量3%的十一烷基磺酸钠。

90.实施例5

91.重复实施例1,只是强化剂为基材质量3%的脂肪醇聚氧乙烯醚。

92.实施例6

93.重复实施例1,只是强化剂为基材质量3%的聚羟丙基二甲基氯化铵。

94.实施例7

95.重复实施例1,只是强化剂为基材质量3%的聚六亚甲基双胍盐酸铵。

96.实施例8

97.重复实施例1,只是强化剂为基材质量3%的山梨醇单月桂酸脂。

98.实施例9

99.重复实施例1,只是强化剂为基材质量3%的烷基酚聚氧乙烯醚。

100.实施例10

101.重复实施例1,只是强化剂为基材质量1.5%的聚羟丙基二甲基氯化铵和1.5%的聚六亚甲基双胍盐酸铵。

102.实施例11

103.重复实施例1,只是强化剂为基材质量1.5%的聚羟丙基二甲基氯化铵和1.5%的十一烷基磺酸钠。

104.实施例12

105.重复实施例1,只是强化剂为基材质量1.5%的脂肪醇聚氧乙烯醚和1.5%的山梨醇单月桂酸脂。

106.实施例13

107.重复实施例1,只是强化剂为基材质量1.5%的烷基酚聚氧乙烯醚和1.5%的聚六亚甲基双胍盐酸铵。

108.实施例14

109.重复实施例1,只是强化剂为基材质量1.5%的木素磺酸铵和1.5%的烷基醇酰胺。

110.实施例15

111.重复实施例1,只是强化剂为基材质量1.5%的脂肪醇聚氧乙烯醚和1.5%的聚六亚甲基双胍盐酸铵。

112.实施例16

113.重复实施例1,只是强化剂为基材质量1.3%的聚羟丙基二甲基氯化铵和1.7%的聚六亚甲基双胍盐酸铵。

114.实施例17

115.重复实施例1,只是强化剂为基材质量1.4%的聚羟丙基二甲基氯化铵和1.6%的聚六亚甲基双胍盐酸铵。

116.实施例18

117.重复实施例1,只是强化剂为基材质量1.8%的聚羟丙基二甲基氯化铵和1.2%的聚六亚甲基双胍盐酸铵。

118.实施例19

119.重复实施例1,只是强化剂为基材质量1.7%的聚羟丙基二甲基氯化铵和1.3%的聚六亚甲基双胍盐酸铵。

120.实施例20

121.重复实施例1,只是强化剂为基材质量1.7%的聚羟丙基二甲基氯化铵和1.3%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的黄色5号。

122.实施例21

123.重复实施例1,只是强化剂为基材质量1.3%的聚羟丙基二甲基氯化铵和1.7%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的黄色5号。

124.实施例22

125.重复实施例1,只是强化剂为基材质量1.4%的聚羟丙基二甲基氯化铵和1.6%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的黄色5号。

126.实施例23

127.重复实施例1,只是强化剂为基材质量1.8%的聚羟丙基二甲基氯化铵和1.2%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的黄色5号。

128.实施例24

129.重复实施例1,只是强化剂为基材质量1.7%的聚羟丙基二甲基氯化铵和1.3%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的黄色5号。

130.实施例25

131.重复实施例1,只是强化剂为基材质量1.5%的聚羟丙基二甲基氯化铵和1.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的蓝色1号。

132.实施例26

133.重复实施例1,只是强化剂为基材质量1.3%的聚羟丙基二甲基氯化铵和1.7%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的蓝色1号。

134.实施例27

135.重复实施例1,只是强化剂为基材质量1.4%的聚羟丙基二甲基氯化铵和1.6%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的蓝色1号。

136.实施例28

137.重复实施例1,只是强化剂为基材质量1.8%的聚羟丙基二甲基氯化铵和1.2%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的蓝色1号。

138.实施例29

139.重复实施例1,只是强化剂为基材质量1.7%的聚羟丙基二甲基氯化铵和1.3%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的蓝色1号。

140.实施例30

141.重复实施例1,只是强化剂为基材质量1.5%的聚羟丙基二甲基氯化铵和1.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的锰紫。

142.实施例31

143.重复实施例1,只是强化剂为基材质量1.3%的聚羟丙基二甲基氯化铵和1.7%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的锰紫。

144.实施例32

145.重复实施例1,只是强化剂为基材质量1.4%的聚羟丙基二甲基氯化铵和1.6%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的锰紫。

146.实施例33

147.重复实施例1,只是强化剂为基材质量1.8%的聚羟丙基二甲基氯化铵和1.2%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的锰紫。

148.实施例34

149.重复实施例1,只是强化剂为基材质量1.7%的聚羟丙基二甲基氯化铵和1.3%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的锰紫。

150.实施例35

151.重复实施例1,只是强化剂为基材质量1.5%的聚羟丙基二甲基氯化铵和1.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的铬绿。

152.实施例36

153.重复实施例1,只是强化剂为基材质量1.3%的聚羟丙基二甲基氯化铵和1.7%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的铬绿。

154.实施例37

155.重复实施例1,只是强化剂为基材质量1.4%的聚羟丙基二甲基氯化铵和1.6%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的铬绿。

156.实施例38

157.重复实施例1,只是强化剂为基材质量1.8%的聚羟丙基二甲基氯化铵和1.2%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的铬绿。

158.实施例39

159.重复实施例1,只是强化剂为基材质量1.7%的聚羟丙基二甲基氯化铵和1.3%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的铬绿。

160.实施例40

161.重复实施例1,只是强化剂为基材质量1.5%的聚羟丙基二甲基氯化铵和1.5%的聚六亚甲基双胍盐酸铵,氧化层为al2o3。

162.实施例41

163.重复实施例1,只是强化剂为基材质量1.5%的聚羟丙基二甲基氯化铵和1.5%的聚六亚甲基双胍盐酸铵,氧化层为fe2o3。

164.实施例42

165.重复实施例1,只是强化剂为基材质量1.5%的聚羟丙基二甲基氯化铵和1.5%的聚六亚甲基双胍盐酸铵,氧化层为fe2o3/tio2。

166.实施例43

167.重复实施例1,只是强化剂为基材质量1.5%的聚羟丙基二甲基氯化铵和1.5%的聚六亚甲基双胍盐酸铵,氧化层为al2o3,基材为合成云母。

168.实施例44

169.重复实施例1,只是强化剂为基材质量1.5%的聚羟丙基二甲基氯化铵和1.5%的聚六亚甲基双胍盐酸铵,氧化层为fe2o3,基材为单晶硅片。

170.对比例1

171.重复实施例1,只是不添加强化剂。

172.对比例2

173.重复实施例1,只是强化剂为基材质量0.5%的聚羟丙基二甲基氯化铵和2.5%的聚六亚甲基双胍盐酸铵。

174.对比例3

175.重复实施例1,只是强化剂为基材质量2.5%的聚羟丙基二甲基氯化铵和0.5%的聚六亚甲基双胍盐酸铵。

176.对比例4

177.重复实施例1,只是强化剂为基材质量0.5%的聚羟丙基二甲基氯化铵和2.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的黄色5号。

178.对比例5

179.重复实施例1,只是强化剂为基材质量2.5%的聚羟丙基二甲基氯化铵和0.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的黄色5号。

180.对比例6

181.重复实施例1,只是强化剂为基材质量0.5%的聚羟丙基二甲基氯化铵和2.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的蓝色1号。

182.对比例7

183.重复实施例1,只是强化剂为基材质量2.5%的聚羟丙基二甲基氯化铵和0.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的蓝色1号。

184.对比例8

185.重复实施例1,只是强化剂为基材质量0.5%的聚羟丙基二甲基氯化铵和2.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的锰紫。

186.对比例9

187.重复实施例1,只是强化剂为基材质量2.5%的聚羟丙基二甲基氯化铵和0.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的锰紫。

188.对比例10

189.重复实施例1,只是强化剂为基材质量0.5%的聚羟丙基二甲基氯化铵和2.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的铬绿。

190.对比例11

191.重复实施例1,只是强化剂为基材质量2.5%的聚羟丙基二甲基氯化铵和0.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的铬绿。

192.对比例12

193.重复实施例1,只是强化剂为基材质量0.5%的聚羟丙基二甲基氯化铵和0.5%的聚六亚甲基双胍盐酸铵。

194.对比例13

195.重复实施例1,只是强化剂为基材质量0.5%的聚羟丙基二甲基氯化铵和0.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的黄色5号。

196.对比例14

197.重复实施例1,只是强化剂为基材质量0.5%的聚羟丙基二甲基氯化铵和0.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的蓝色1号。

198.对比例15

199.重复实施例1,只是强化剂为基材质量0.5%的聚羟丙基二甲基氯化铵和0.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的锰紫。

200.对比例16

201.重复实施例1,只是强化剂为基材质量0.5%的聚羟丙基二甲基氯化铵和0.5%的聚六亚甲基双胍盐酸铵,着色剂为基材质量2%的铬绿。

202.实施例1~44,对比例1~11具体实验参数如表1。

203.本发明种所述着色剂和强化剂详细信息如下:

204.红色6号cas:5858-81-1

205.红色7号cas:5281-04-9

206.红色30号cas:2379-74-0

207.红色40号cas:68583-95-9

208.黄色5号cas:12225-21-7

209.黄色10号cas:68814-04-0

210.蓝色1号cas:68921-42-6

211.锰紫cas:12769-96-9

212.铬绿cas:1308-38-9

213.全氟辛基磺酸胺cas:29081-56-9

214.木素磺酸铵cas:8061-53-8

215.十一烷基磺酸钠cas:5838-34-6

216.脂肪醇聚氧乙烯醚cas:52292-17-8

217.聚羟丙基二甲基氯化铵cas:25988-97-0

218.聚六亚甲基双胍盐酸铵cas:32289-58-0

219.山梨醇单月桂酸脂cas:1338-39-2

220.烷基醇酰胺cas:68603-42-9

221.烷基酚聚氧乙烯醚cas:9002-93-1

222.表1:

[0223][0224]

[0225]

[0226]

[0227]

[0228][0229]

[0230]

将上述实施例1-44、对比例1-11所制备的珠光颜料按质量分数10%的比例加入水性油墨中,主要性能指标如表2。

[0231]

表2:

[0232]

[0233]

[0234]

[0235]

[0236][0237]

根据上述实验结果,本发明在珠光颜料中加入强化剂,并调节强化剂的种类和比例,制备得到用于水性油墨的珠光颜料相较于现有的珠光颜料具有更好的光泽度、色饱和度,并在水中具有更好的分散性,不易褪色,解决了珠光颜料在生产及应用过程中出现的团聚、结片褪色等问题,应用范围广,经济效益良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1