一种稀磁性固溶体型金属防腐蚀颜料

1.本发明属于无机精细化工技术领域,具体涉及一种稀磁性固溶体型金属防腐蚀颜料及其制备工艺。

背景技术:

2.众所周知,在金属防腐蚀体系中,腐蚀介质(如cl-、h2o、o2)在穿过阻隔层后快速渗透以及电化学反应不断发生是促进金属腐蚀的重要原因。凡是能够阻碍或切断上述物理和化学过程的方法,都会不同程度地减缓基体的损伤。

3.稀磁性固溶体(dmss)在磁学、电学和光学等领域得到广泛应用,受到科研工作者的广泛关注。dmss中多个磁中心产生的微磁场诱导洛伦兹力,从而偏转电化学阳极反应产生的电子的行进路径。同时,电子碰撞的概率增加,提高了材料的电阻,而洛伦兹力可以改变光生电子的自旋状态,抑制电子与空穴的复合,因此,更多的电子可以减少吸附氧,以减缓阴极反应。基于以上几点,若能赋予市场上常用作防腐颜料的zno固溶体稀磁性,对于新型防腐颜料的设计开发极具价值。

4.近年来,对zno dmss掺杂的fe、co、ni、cu、mn、co等磁性过渡金属的研究层出不穷,mn元素由于价态调节更容易而具有更大的应用价值。能态、缺陷程度和电子-空穴复合率相应变化,而这个体系的磁性很大程度上取决于锰的电子结构。此外,dmss的微观结构对耐腐蚀性和磁性能的影响也不容忽视。晶粒的减少和晶界的增加对于增强磁强度很重要,这就需要对zno基固溶体进行结构调控,它与电解质的渗透率密切相关,而且固溶体的表面润湿性、吸附性和屏蔽性能也相应发生变化。研究表明,空间网状纳米结构具有更强的机械耐受性,但迄今为止对交联网状zno样品应用于海洋腐蚀防护几乎没有被关注。可以预见,多维纳米组装结构有望在金属防腐领域发挥超凡的作用。

5.本发明中利用原料的自诱导效应,获得了具有疏水层状结构的二级组装zno基稀磁性固溶体,建立了多维屏障来阻挡和抑制腐蚀性电解质的侵入。通过调整掺杂剂锰原子的电子结构(mn0/mn

2+

, mn

2+

/mn

3+

/mn

4+

),特别是mn

3+

和mn

4+

之间的双重交换效应,增强固溶体的磁性。在微观结构的多级屏蔽和来自微磁场的洛伦兹力的共同作用下,防腐蚀颜料的防腐蚀性能得到了数倍的提升,为市场提供了一种新型的金属防腐蚀颜料。

技术实现要素:

6.本发明的目的在于为金属防腐蚀领域提供一类新型高效的防腐蚀颜料,即稀磁性固溶体型金属防腐蚀颜料。

7.本发明获得的一种稀磁性固溶体型金属防腐蚀颜料,其制备工艺为:首先,将一定量的硝酸锰和六水合硝酸锌溶解在去离子水中,然后在剧烈搅拌下加入一定量的尿素;其次,将上述步骤所得混合物在磁力搅拌下,恒温水浴中加热一段时间,得到氧化锌基固溶体的前驱物;再次,将得到的前驱物冷却至室温后,用大量去离子水洗涤,再在烘箱中干燥,得到干燥的前驱物;最后,将前驱物置于石英舟中,在管式炉中煅烧,最终得到锰掺杂的稀磁

性固溶体型金属防腐蚀颜料。

8.水浴条件为:水浴温度为85~95 ℃,水浴时间为1~3 h;前驱物煅烧条件为:煅烧温度为550~650 ℃,煅烧时间为1~4 h。

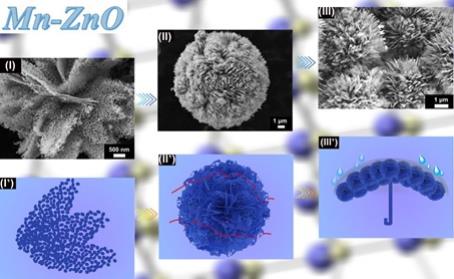

9.本发明获得的稀磁性固溶体型金属防腐蚀颜料具有二级组装的纳米网状结构,一级网络结构是由粒径小于100nm的zno基固溶体纳米颗粒有序排列组成。与整体平面结构相比,这种复杂的空间网络结构具有更优异的比强度、抗冲击性以及更大的比表面积,增强其腐蚀防御能力;一级网络结构自组装成三维空间球形簇状二级结构,大量的孔隙形成了复杂的迷宫,腐蚀性电解质渗透就需要克服更大的阻力。最后,多个球簇嵌套在一起形成三级结构,如同两本书交错叠放,相互嵌套,形成一个坚韧的保护伞,以抵抗外部腐蚀介质的侵蚀(如说明书附图1所示)。图1是稀磁性固溶体防腐蚀颜料的三层防护扫描电子显微镜图(i

‑ⅲ

)和相应的三维模拟图(i

’‑ⅲ’

)。

10.金属防腐蚀颜料的防腐蚀性能测试方法为:将本发明所得的颜料(0.80 g)分别与8.00 g商用环氧树脂((c

11h12

o3)n, hl-001)混合并磁力搅拌2 h至形成均相悬浮液。随后加入2.00 g聚酰胺固化剂(c5h

11

n3or)至上述悬浮液中,继续搅拌20 min。同时,利用不同规格的碳化硅砂纸(180、360和600目)分别对钢材表面(10

×5×

40 mm)进行打磨抛光,并用乙醇清洗干净,干燥备用。最后使用一步提拉法将涂料均匀地覆盖在之前打磨光滑的铁基体钢材表面,在室温通风条件下干燥固化一周。环氧树脂体系对铁基体的腐蚀保护性能通过电化学阻抗谱(eis,zahner-electrik im6e)进行测试研究。分别将覆盖有防腐蚀涂层的低碳钢板浸泡在3.5 wt. %氯化钠(nacl)溶液中,浸泡时间为6 h,24 h,48 h和72 h。低碳钢板浸入电解质溶液的高度控制在1 cm左右。测试的三电极体系包括作为工作电极的覆盖防腐蚀涂料的低碳钢板,作为参比电极的饱和甘汞电极(hg/hg2cl2)以及作为对电极的铂片电极(15 mm

ꢀ×ꢀ

15 mm

ꢀ×ꢀ

0.1 mm,面积为2.25 cm2)。eis测试的频率范围是100 khz到100 mhz,振幅调节到10 mv作为扰动电压振幅。通过zsimdemo软件对所得阻抗数据进行拟合计算。使用autolab g1以50 mv/s的扫描速率从-1.60 v至0.00 v进行极化测试。重复所有测量至少3次,并观察到结果具有良好的可重复性。

11.本发明的优点在于:1.利用原料的自诱导效应合成了具有疏水性微纳米层状结构的氧化锌基稀磁性固溶体(dmss)防腐蚀颜料,其具有抗冲击的网络结构、复杂的微通道以及抵抗电解质侵入的密集嵌套层,使其具有良好的防腐蚀性能。

12.2.混合价mn元素的掺杂赋予了zno固溶体稀磁性,微磁场产生的洛伦兹力改变了阳极反应产生的电子运动路径,从而提高了保护层的腐蚀抑制能力。

13.3.在二级纳米组装的纳米网状结构和磁性的协同作用下,zno dmss金属防腐蚀颜料的耐腐蚀性能比环氧树脂和zno作为防腐蚀颜料制作的防护层分别提高了455.4%和73.8%。

14.4. 本发明基于微观形貌和磁性质设计策略,为新型金属防腐蚀颜料的设计合成提供了新的思路。

具体实施方式

15.下面通过具体实施例对本发明作进一步的说明。

16.实施例1首先,将0.89 g 50% 硝酸锰(0.0025 mol) 和14.87 g六水合硝酸锌(0.05 mol)溶解在100 ml去离子水中,然后在剧烈搅拌下加入9.00 g尿素(0.15 mol);其次,将上述步骤所得混合物在磁力搅拌下85℃水浴中加热3h,得到氧化锌固溶体前驱物;再次,将得到的前驱物冷却至室温后,用大量去离子水洗涤,再在烘箱中80 ℃下干燥2 h,得到干燥的前驱物;最后,将前驱物置于石英舟中,在管式炉中以550 ℃煅烧4 h,得到锰掺杂氧化锌基稀磁性固溶体型金属防腐蚀颜料。

17.实施例2首先,将0.89 g 50% 硝酸锰(0.0025 mol) 和14.87 g六水合硝酸锌(0.05 mol)溶解在100 ml去离子水中,然后在剧烈搅拌下加入9.00 g尿素(0.15 mol);其次,将上述步骤所得混合物在磁力搅拌下95℃水浴中加热1h,得到氧化锌固溶体前驱物;再次,将得到的前驱物冷却至室温后,用大量去离子水洗涤,再在烘箱中80 ℃下干燥2 h,得到干燥的前驱物;最后,将前驱物置于石英舟中,在管式炉中以600 ℃煅烧2 h,得到锰掺杂氧化锌基稀磁性固溶体型金属防腐蚀颜料。

18.实施例3首先,将0.89 g 50% 硝酸锰(0.0025 mol) 和14.87 g六水合硝酸锌(0.05 mol)溶解在100 ml去离子水中,然后在剧烈搅拌下加入9.00 g尿素(0.15 mol);其次,将上述步骤所得混合物在磁力搅拌下90℃水浴中加热2h,得到氧化锌固溶体前驱物;再次,将得到的前驱物冷却至室温后,用大量去离子水洗涤,再在烘箱中80 ℃下干燥2 h,得到干燥的前驱物;最后,将前驱物置于石英舟中,在管式炉中以600 ℃煅烧2 h,得到锰掺杂氧化锌基稀磁性固溶体型金属防腐蚀颜料。

19.实施例4首先,将0.89 g 50% 硝酸锰(0.0025 mol) 和14.87 g六水合硝酸锌(0.05 mol)溶解在100 ml去离子水中,然后在剧烈搅拌下加入9.00 g尿素(0.15 mol);其次,将上述步骤所得混合物在磁力搅拌下90℃水浴中加热2h,得到氧化锌固溶体前驱物;再次,将得到的前驱物冷却至室温后,用大量去离子水洗涤,再在烘箱中80 ℃下干燥2 h,得到干燥的前驱物;最后,将前驱物置于石英舟中,在管式炉中以650 ℃煅烧1 h,得到锰掺杂氧化锌基稀磁性固溶体型金属防腐蚀颜料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1