一种玻璃纤维电缆保护管耐腐蚀结构的制造方法与流程

1.本发明涉及电缆保护管耐腐蚀技术领域,具体是一种玻璃纤维电缆保护管耐腐蚀结构的制造方法。

背景技术:

2.电缆保护管又名电缆管、电力电缆管、水泥电缆管、电力排管、电力电缆保护管等,电缆保护管主要安装在通讯电缆与电力线交叉的地段,防止电力线发生断线造成短路事故,引起通讯电缆和钢丝绳带电,以保护电缆、交换机、机芯板,以至整机不被烧坏,对电力线磁场干扰也起到一定的隔离作用,对于时代的发展,水泥制作或者其他非金属制作的复合材料都逐渐被玻璃钢所代替,为了提高保护管的防腐性都会在其表面涂覆上防腐层来提升整体的耐腐蚀性。

3.但是目前电缆保护管长时间暴露在空气中,受风吹日晒容易出现老化、腐蚀现象,严重影响保护管的使用寿命和性能。因此,本领域技术人员提供了一种玻璃纤维电缆保护管耐腐蚀结构的制造方法,以解决上述背景技术中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种玻璃纤维电缆保护管耐腐蚀结构的制造方法,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种玻璃纤维电缆保护管耐腐蚀结构的制备方法,所述耐腐蚀结构包括由内至外依次涂覆于玻璃纤维电缆保护管外侧的耐腐蚀涂层、耐热防水涂层以及反光隔热涂层;

6.所述耐腐蚀涂层由耐腐蚀涂料经喷涂、干燥形成,所述耐腐蚀涂料包括以下重量份的材料:聚四氟乙烯30-40份、碳纤维5-12份、钽粉末5-12份、氯丁橡胶15-25份、聚氨酯橡胶15-25份、聚全氟乙丙烯fep5-8份、分散剂3-5份、消泡剂3-5份、去离子水20-30份;

7.所述耐热防水涂层由耐热防水涂料经喷涂、干燥形成,所述耐热防水涂料包括以下重量份的材料:聚氨酯树脂35-45份、成膜助剂3-5份、增塑剂3-5份、乳胶10-15份;

8.所述反光隔热涂层由反光隔热涂料经喷涂、干燥形成,所述反光隔热涂料包括以下重量份的材料:树脂乳液10-15份、环氧树脂30-40份、荧光增白剂8-12份、紫外线吸收剂8-12份、玻璃微珠7-11份。

9.作为本发明更进一步的方案:所述耐腐蚀涂料的制备步骤如下:

10.s1:将去离子水置入搅拌机中,于540r/min的转速下依次加入碳纤维、钽粉末、消泡剂、搅拌制得混合物a;

11.s2:将聚四氟乙烯、氯丁橡胶、聚氨酯橡胶、聚全氟乙丙烯fep、分散剂置入搅拌机中,搅拌后得到混合物b;

12.s3:将混合物a和混合物b混合搅拌得到成品耐腐蚀涂料。

13.作为本发明更进一步的方案:s1中搅拌时的参数为:搅拌速度为540r/min、搅拌温

度为80℃、搅拌时长20min;

14.s2中搅拌时的参数为:搅拌速度为1200r/min、搅拌温度为120℃、时长30min;

15.s3中搅拌时的参数为:搅拌速度为2400r/min、搅拌温度为160℃、时长2h。

16.作为本发明更进一步的方案:所述分散剂采用三聚磷酸钾。

17.作为本发明更进一步的方案:所述耐热防水涂料的制备步骤如下:

18.a1:将聚氨酯树脂、增塑剂、乳胶置入混料机中,于140-160℃的环境下搅拌混合60min,制得混合料;

19.a2:将成膜助剂加入混合料中,于180-195℃的环境下搅拌2h,制得成品耐热防水涂料。

20.作为本发明更进一步的方案:所述反光隔热涂料的具体制备步骤如下:

21.b1:将树脂乳液、环氧树脂、荧光增白剂、紫外线吸收剂于45℃的环境中搅拌15min,得到混合溶剂、

22.b2:将玻璃微珠加热混合溶剂中于600r/min的转速下搅拌30min,得到成品反光隔热涂料。

23.与现有技术相比,本发明的有益效果是:本发明设计的三层涂层依次涂覆于玻璃纤维电缆保护管的外侧,可以为其提高较高的耐腐蚀性,解决因环境因素导致保护管老化、腐蚀的问题,有效的提升了玻璃纤维电缆保护管的使用寿命以及对电缆的保护力度;

24.反光隔热涂层可以对阳光起到反射的作用,避免因暴晒导致保护管老化、性能退变的问题,保证了使用性能;

25.耐热防水涂料可以对雨水进入隔离,避免雨水入侵导致霉变、腐烂的问题。

具体实施方式

26.本发明实施例中,一种玻璃纤维电缆保护管耐腐蚀结构的制备方法,耐腐蚀结构包括由内至外依次涂覆于玻璃纤维电缆保护管外侧的耐腐蚀涂层、耐热防水涂层以及反光隔热涂层;

27.耐腐蚀涂层由耐腐蚀涂料经喷涂、干燥形成,耐腐蚀涂料包括以下重量份的材料:聚四氟乙烯30-40份、碳纤维5-12份、钽粉末5-12份、氯丁橡胶15-25份、聚氨酯橡胶15-25份、聚全氟乙丙烯fep5-8份、分散剂3-5份、消泡剂3-5份、去离子水20-30份;

28.耐热防水涂层由耐热防水涂料经喷涂、干燥形成,耐热防水涂料包括以下重量份的材料:聚氨酯树脂35-45份、成膜助剂3-5份、增塑剂3-5份、乳胶10-15份;

29.反光隔热涂层由反光隔热涂料经喷涂、干燥形成,反光隔热涂料包括以下重量份的材料:树脂乳液10-15份、环氧树脂30-40份、荧光增白剂8-12份、紫外线吸收剂8-12份、玻璃微珠7-11份。

30.进一步的,耐腐蚀涂料的制备步骤如下:

31.s1:将去离子水置入搅拌机中,于540r/min的转速下依次加入碳纤维、钽粉末、消泡剂、搅拌制得混合物a;

32.s2:将聚四氟乙烯、氯丁橡胶、聚氨酯橡胶、聚全氟乙丙烯fep、分散剂置入搅拌机中,搅拌后得到混合物b;

33.s3:将混合物a和混合物b混合搅拌得到成品耐腐蚀涂料。

34.进一步的,s1中搅拌时的参数为:搅拌速度为540r/min、搅拌温度为80℃、搅拌时长20min;

35.s2中搅拌时的参数为:搅拌速度为1200r/min、搅拌温度为120℃、时长30min;

36.s3中搅拌时的参数为:搅拌速度为2400r/min、搅拌温度为160℃、时长2h。

37.进一步的,分散剂采用三聚磷酸钾。

38.进一步的,耐热防水涂料的制备步骤如下:

39.a1:将聚氨酯树脂、增塑剂、乳胶置入混料机中,于140-160℃的环境下搅拌混合60min,制得混合料;

40.a2:将成膜助剂加入混合料中,于180-195℃的环境下搅拌2h,制得成品耐热防水涂料。

41.进一步的,反光隔热涂料的具体制备步骤如下:

42.b1:将树脂乳液、环氧树脂、荧光增白剂、紫外线吸收剂于45℃的环境中搅拌15min,得到混合溶剂、

43.b2:将玻璃微珠加热混合溶剂中于600r/min的转速下搅拌30min,得到成品反光隔热涂料。

44.测试例

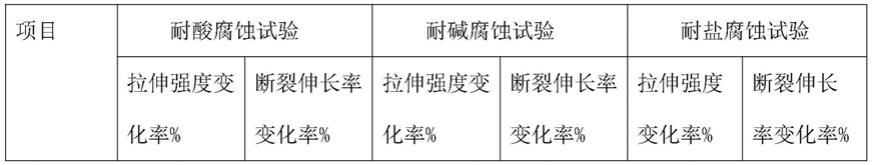

45.测试组别:实施例、对比例1(没有防腐涂层的保护管)、对比例2(市面上常见的耐腐蚀保护管);

46.测试方法:从三个组别产品中各取测试样品30根,将同一产品平均分成三组,分别置于温度60℃、浓度20%的盐酸溶液中48h、温度60℃、浓度30%的氢氧化钠溶液中48h以及温度60℃、浓度40%的氯化钠溶液中48h,浸泡后取样测出每组的耐腐蚀性能;

47.测试结果

[0048][0049][0050]

根据测试结果可以明显看出,本实施例的产品经盐酸溶液、氢氧化钠溶液、盐溶液浸泡后,拉伸强度和断裂伸长率损失较小,由此可得出本技术制备的产品具备较高的耐腐蚀性,反观对比例1和对比例2的效果较差,耐腐蚀性能较弱,同时本实施例的产品在防水和耐高温方面具有良好的性能。

[0051]

综上所述:本发明的有益效果是:本发明设计的三层涂层依次涂覆于玻璃纤维电缆保护管的外侧,可以为其提高较高的耐腐蚀性,解决因环境因素导致保护管老化、腐蚀的问题,有效的提升了玻璃纤维电缆保护管的使用寿命以及对电缆的保护力度;

[0052]

反光隔热涂层可以对阳光起到反射的作用,避免因暴晒导致保护管老化、性能退变的问题,保证了使用性能;

[0053]

耐热防水涂料可以对雨水进入隔离,避免雨水入侵导致霉变、腐烂的问题。

[0054]

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1