一种氧化锆抛光液的制备方法与流程

一种氧化锆抛光液的制备方法

1.本发明是申请日为2020年12月30日、申请号为2020116076063、名称为“一种氧化锆抛光液及其制备方法和应用”的中国发明专利申请的分案申请。

技术领域

2.本发明属于光学玻璃技术领域,具体涉及一种氧化锆抛光液的制备方法。

背景技术:

3.随着科技的进步,市场对高精度、大口径光学玻璃镜片的需求量越来越大,目前基本上唯有利用传统研磨及抛光技术才可制作出精密的光学玻璃镜片。氧化锆硬度比玻璃大,用氧化锆粉制成的抛光剂可以对玻璃表面进行加工,从而实现光学玻璃对其表面平整度与粗糙度的要求,但是目前的氧化锆抛光产品,尤其是氧化锆抛光液(相较于抛光粉和抛光膏更环保和更利于操作,且易于清洗)产品仍然无法同时满足高切削量以及高表面质量的要求,难以满足市场对高精度、大口径光学玻璃镜片的需求。

技术实现要素:

4.本发明所要解决的技术问题是克服现有技术的不足,提供了一种改进的制备氧化锆抛光液的方法,该方法制成的氧化锆抛光液在保证了待抛物高表面质量,表面没有划伤的前提下,又能大大地提高切削量,实现低损耗,高产出的目的。

5.为解决以上技术问题,本发明采取的一种技术方案如下:

6.一种氧化锆抛光液的制备方法,所述制备方法包括如下步骤:

7.(

ⅰ

)将d

50

为10-50μm的无棱角的球形形貌电熔氧化锆和d

50

为6-10μm的具有棱角形貌的电熔氧化锆混合,在200-500℃下进行煅烧,制成切削粒子,该切削粒子以球形形貌电熔氧化锆为核并外覆具有棱角形貌的电熔氧化锆;其中,所述无棱角的球形形貌电熔氧化锆与所述具有棱角形貌的电熔氧化锆的投料质量比为5-10∶1;

8.(

ⅱ

)然后将获得的切削粒子与d

50

为10-30μm的无棱角的球形形貌氢氧化锆混合球磨;

9.(

ⅲ

)将球磨后物料分散在水中,获得氧化锆抛光液。

10.根据本发明的一些优选方面,步骤(

ⅰ

)中,使所述混合的操作在混料机中进行,所述混合的混合时间为30-60min,所述煅烧的烧断时间为1-5h。

11.根据本发明的一些优选方面,步骤(

ⅰ

)中,所述煅烧在220-400℃下进行,所述煅烧的烧断时间为2-4h。

12.根据本发明的一些优选方面,步骤(

ⅰ

)中,所述无棱角的球形形貌电熔氧化锆的d

50

为15-50μm,所述具有棱角形貌的电熔氧化锆的d

50

为6-8μm。

13.根据本发明的一些优选方面,步骤(

ⅱ

)中,所述切削粒子与所述d

50

为10-30μm的无棱角的球形形貌氢氧化锆的投料质量比为1-9∶1。

14.根据本发明的一些优选方面,步骤(

ⅱ

)中,球磨过程中,球料比为0.5-2∶1,水料比

为1-2∶1,并球磨至d

50

为1.0-5.0μm,d

100

小于等于20μm。

15.根据本发明的一些优选方面,步骤(

ⅲ

)中,所述制备方法还包括将分散剂与球磨后物料、水混合,所述分散剂由投料质量比为1-12∶1的十二烷基硫酸钠和氧化聚乙烯蜡构成。

16.根据本发明的一些优选方面,步骤(

ⅲ

)中,所述制备方法还包括将分散剂、离子稳定剂、增稠剂、ph值调节剂分别与球磨后物料、水混合,混合的具体实施方式为:将分散剂分散在部分水中,然后将球磨后物料加入,混合,然后加入离子稳定剂、增稠剂,再加入ph值调节剂调节浆料的ph值,混匀,最后加水调整浆料的固含量,获得氧化锆抛光液。

17.根据本发明的一些优选方面,以质量百分含量计,控制所述氧化锆抛光液中,所述分散剂的添加量占所述氧化锆抛光液的0.05-5%,所述离子稳定剂的添加量占所述氧化锆抛光液的0.01-0.5%,所述增稠剂的添加量占所述氧化锆抛光液的0.005-0.1%,所述氧化锆抛光液的固含量为20-40%。

18.根据本发明的一些优选方面,所述氧化锆抛光液的ph值为5.0-6.5。

19.本发明提供的又一技术方案:一种氧化锆抛光液的制备方法,所述制备方法包括如下步骤:

20.(1)采用d

50

为10-50μm的无棱角的球形形貌电熔氧化锆、d

50

为6-10μm的具有棱角形貌的电熔氧化锆作为原料,混合,得混合料;其中所述无棱角的球形形貌电熔氧化锆与所述具有棱角形貌的电熔氧化锆的投料质量比为5-10∶1;

21.(2)将步骤(1)获得的混合料在200-500℃下进行煅烧,得烧后料;

22.(3)将步骤(2)获得的烧后料与d

50

为10-30μm的无棱角的球形形貌氢氧化锆混合,球磨;

23.(4)将步骤(3)球磨后获得的物料、分散剂、离子稳定剂、增稠剂、ph值调节剂和水混合,制成所述氧化锆抛光液。

24.根据本发明的一些优选且具体的方面,步骤(1)中,所述混合的混合时间优选30-60min,可以在混料机中进行。

25.根据本发明,d

50

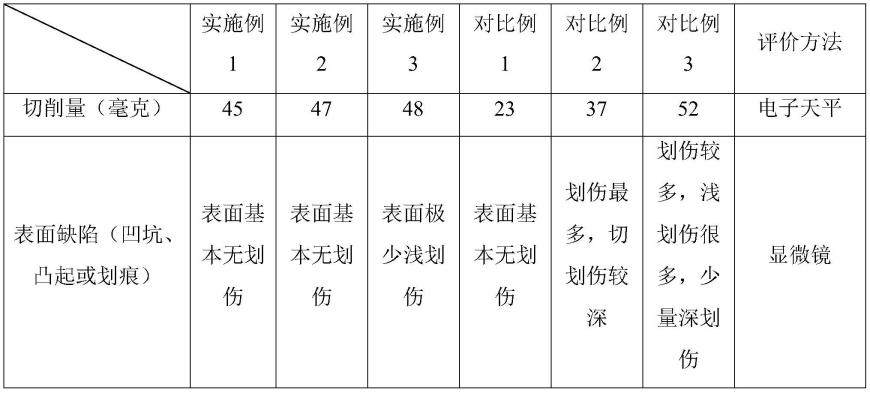

为10-50μm的无棱角的球形形貌电熔氧化锆、d

50

为10-30μm的无棱角的球形形貌氢氧化锆、d

50

为6-10μm的具有棱角形貌的电熔氧化锆均可商购或者通过本领域常规方法或得。

26.根据本发明的一些优选且具体的方面,步骤(2)中,所述煅烧的烧断时间为1-5h。

27.根据本发明的一些优选方面,步骤(3)中,所述烧后料与所述d

50

为10-30μm的无棱角的球形形貌氢氧化锆的投料质量比为1-9∶1。

28.根据本发明的一些优选方面,步骤(3)中,球磨过程中,球料比0.5-2∶1,水料比1-2∶1。

29.根据本发明的一些优选方面,步骤(3)中,球磨至d

50

为1.0-5.0μm,d

100

小于等于20μm。

30.根据本发明的一些优选且具体的方面,步骤(4)中,以质量百分含量计,所述分散剂的添加量占所述氧化锆抛光液的0.05-1.2%,所述分散剂为选自三聚磷酸类、三乙基己基磷酸、甲基戊醇、聚醇类、聚醚类、聚丙烯酸类、脂肪酸聚酯类、十二烷基硫酸钠、硬脂酸单甘油酯、氧化聚乙烯蜡、亚甲基双萘磺酸钠的一种或多种的组合。

31.根据本发明的一些优选方面,所述分散剂为复配分散剂,由十二烷基硫酸钠和氧化聚乙烯蜡构成,投料质量比为1-12∶1。

32.根据本发明的一些优选且具体的方面,步骤(4)中,以质量百分含量计,所述离子稳定剂的添加量占所述氧化锆抛光液的0.01-0.5%,所述离子稳定剂为选自hpma、无机可溶性盐类、有机酸钠类的一种或多种的组合。

33.根据本发明的一些优选且具体的方面,步骤(4)中,以质量百分含量计,所述增稠剂的添加量占所述氧化锆抛光液的0.005-0.1%,所述增稠剂为选自羧甲基纤维素类、甲基纤维素、淀粉磷酸钠、聚丙烯酸钠、聚氧乙烯类、卡波姆、无机盐类增的一种或多种的组合。

34.根据本发明的一些优选且具体的方面,步骤(4)中,所述ph值调节剂为选自盐酸、醋酸、山梨酸、碳酸钠、氢氧化钠、氢氧化钾中的一种或多种的组合。

35.根据本发明的一些优选方面,步骤(4)中,制成的所述氧化锆抛光液的固含量为20-40%。

36.根据本发明的一些优选方面,步骤(4)中,制成的所述氧化锆抛光液的ph值为5.0-6.5,既保证了切削效率以及效果,同时减少对人体的危害。

37.根据本发明的一些优选且具体的方面,所述制备方法还包括设置在步骤(4)的混合之后的步骤(5):将混合后的物料进行过滤,所述过滤采用的滤袋的孔径为4.5-5.5μm,且过滤多次。

38.根据本发明的一些优选且具体的方面,步骤(4)中,各原料混合的具体实施方式为:将分散剂分散在水中,然后将步骤(3)球磨后获得的物料加入,混合,然后加入离子稳定剂、增稠剂,再加入ph值调节剂调节浆料的ph值,混匀,最后加水调整浆料的固含量。

39.本发明提供的又一技术方案:一种上述所述的制备方法制成的氧化锆抛光液。

40.本发明提供的又一技术方案:一种上述所述的氧化锆抛光液在抛光大口径光学玻璃镜片中的应用,所述大口径光学玻璃镜片的直径大于40mm。

41.由于以上技术方案的采用,本发明与现有技术相比具有如下优点:

42.本发明创新地以d

50

为10-50μm的无棱角的球形形貌电熔氧化锆、d

50

为6-10μm的具有棱角形貌的电熔氧化锆作为原料,并控制两者比例进行机械混合以及低温煅烧,使两者能够经过共混静电吸附及低温吸附作用而紧密团聚在一起,以球形形貌电熔氧化锆为核,以外覆一定的锋利棱角的小粒径电熔氧化锆,构成了特定的切削粒子,同时再复配少量的大粒径球形氢氧化锆进一步提升抛光效率;在初始抛光时,由于有锋利的棱角导致其在开始的切削量会相对传统的颗粒有高效的切削率,但随着抛光研磨的进行,棱角分明的小粒径颗粒会渐变圆滑以及被剥离出大粒径团聚体的外部,但在后续抛光过程中由于尺寸的原因又不会造成有棱角小粒径颗粒对待抛物表面进行的划伤,从而既保证了切削量,同时也保证了对待抛物表面质量的要求。

附图说明

43.图1为本发明实施例中制成的抛光液中的切削粒子在抛光前后的示意图;

44.图2为本发明实施例1所得抛光液应用于抛光大口径光学玻璃镜片所得视图;

45.图3为本发明实施例2所得抛光液应用于抛光大口径光学玻璃镜片所得视图;

46.图4为本发明实施例3所得抛光液应用于抛光大口径光学玻璃镜片所得视图;

47.图5为本发明对比例1所得抛光液应用于抛光大口径光学玻璃镜片所得视图;

48.图6为本发明对比例2所得抛光液应用于抛光大口径光学玻璃镜片所得视图;

49.图7为本发明对比例3所得抛光液应用于抛光大口径光学玻璃镜片所得视图。

具体实施方式

50.以下结合具体实施例对上述方案做进一步说明;应理解,这些实施例是用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条件。

51.下述中,如无特殊说明,所有的原料均来自于商购或者通过本领域的常规方法制备而得。

52.实施例1

53.本实施例提供一种氧化锆抛光液的制备方法,其包括如下步骤:

54.一种氧化锆抛光液的制备方法,所述制备方法包括如下步骤:

55.(1)采用d

50

为15μm的无棱角的球形形貌电熔氧化锆(购自saint-gobain,牌号z-tech-5050-3hm)、d

50

为8μm的具有棱角形貌的电熔氧化锆(购自saint-gobain,牌号z-tech-4958-3hm)作为原料,在混料机中混合1h,得混合料;其中所述无棱角的球形形貌电熔氧化锆与所述具有棱角形貌的电熔氧化锆的投料质量比为10∶1;

56.(2)将步骤(1)获得的混合料在250℃下进行煅烧,保温3h得烧后料;

57.(3)将步骤(2)获得的烧后料与d

50

为21μm的无棱角的球形形貌氢氧化锆(购自江西晶安高科技股份有限公司,zr(oh)4)混合,球磨,球料比2∶1,水料比2∶1,球磨至d

50

为1.9

±

0.1μm,d

100

小于等于20μm;其中,所述烧后料与所述d

50

为21μm的无棱角的球形形貌氢氧化锆的投料质量比为3∶1;

58.(4)将分散剂(具体是十二烷基硫酸钠以及氧化聚乙烯蜡复配,十二烷基硫酸钠购自上海皓鸿生物医药科技有限公司,牌号1083870,氧化聚乙烯蜡购自广州市浩长月化工科技有限公司,牌号oa3,以质量百分含量计,所述十二烷基硫酸钠、氧化聚乙烯蜡的添加量分别占所述氧化锆抛光液的0.03%、0.15%)分散在部分水中,然后将步骤(3)球磨后获得的物料加入,混合,然后加入离子稳定剂(具体是硫酸铵,购自国药集团试剂公司,以质量百分含量计,所述硫酸铵的添加量占所述氧化锆抛光液的0.1%)、增稠剂(甲基纤维素,购自上海麦克林生化科技有限公司,牌号m813698,以质量百分含量计,所述甲基纤维素的添加量占所述氧化锆抛光液的0.24%),再加入ph值调节剂(质量分数约为3%的盐酸溶液,购自国药集团试剂公司)调节浆料的ph值至6.5,混匀,最后加水调整浆料的固含量为25%;

59.(5)将步骤(4)混合后的浆料采用孔径为5μm的滤袋进行过滤3次,制成所述氧化锆抛光液。

60.实施例2

61.基本同实施例1,其区别仅在于:步骤(1)中,所述无棱角的球形形貌电熔氧化锆与所述具有棱角形貌的电熔氧化锆的投料质量比为7∶1;

62.步骤(2)中,将步骤(1)获得的混合料在220℃下进行煅烧,保温4h得烧后料。

63.实施例3

64.基本同实施例1,其区别仅在于:步骤(1)中,所述无棱角的球形形貌电熔氧化锆与所述具有棱角形貌的电熔氧化锆的投料质量比为5∶1;

65.步骤(2)中,将步骤(1)获得的混合料在400℃下进行煅烧,保温2h得烧后料;

66.步骤(3)中,所述烧后料与所述d

50

为21μm的无棱角的球形形貌氢氧化锆的投料质量比为1∶1。

67.对比例1

68.基本同实施例1,其区别仅在于:步骤(1)中,采用单一的无棱角的球形形貌电熔氧化锆。

69.对比例2

70.基本同实施例1,其区别仅在于:步骤(1)中,采用单一的具有棱角形貌的电熔氧化锆。

71.对比例3

72.基本同实施例1,其区别仅在于:步骤(1)中,所述无棱角的球形形貌电熔氧化锆与所述具有棱角形貌的电熔氧化锆的投料质量比为1∶1。

73.应用实例

74.将实施例1-3以及对比例1-3制备的抛光液,用于抛光大口径光学玻璃镜片(直径为40mm,牌号为fcd10),具体工艺为:在jpx012.2a斜轴精磨光机上进行抛光测试(工艺技术参数:转速:400rpm,抛光时间:2.5min),测得如下表1所示的性能,同时大口径光学玻璃镜片处理后的表面视图分别如图2-图7所示。切削量为2.5min的固定抛光时间对直径为40mmfcd10玻璃产生的磨削量。

75.表1

[0076][0077]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1