一种养护旧标线的改性热熔涂料及制备方法、采用该改性热熔涂料进行养护的方法与流程

1.本发明属于旧标线养护领域,尤其涉及一种养护旧标线的改性热熔涂料及制备方法、采用该热熔涂料进行养护的方法。

背景技术:

2.道路标线是交通管理设施中最基础、最有效的一个组成部分,清晰可辨识的交通标线对于驾驶员的驾驶行为具有十分重要的影响。然而,交通标线使用期限内的磨损、开裂以及玻璃微珠脱落会引发一些列的交通问题。目前旧标线的养护有两种方式:第一,损害程度低的标线,在旧标线上喷涂一层双组分的涂料;第二,损害程度高的标线,在旧标线上喷涂一层热熔标线。前者由于标线表面凹凸不平,需要喷涂较多的标线涂料才能保证标线整齐,而双组分标线造价昂贵;后者由于两次喷涂热熔涂料会造成标线厚度增加,引起路面凹凸不平,造成汽车非必要的颠簸。除此之外,由于标线的老化会造成标线与路面之间的附着力降低,标线会连带着新涂料一起脱落,达不到预期目的。加之标线在使用过程中会开裂,直接在旧标线上喷涂涂料遮盖裂缝,内部的裂缝会造成应力集中,撕裂表层的新涂料。

3.由此,现亟需一种新型的交通旧标线养护方法。

技术实现要素:

4.发明目的:本发明的第一目的是提供一种养护旧标线的改性热熔涂料,该改性热熔涂料能够快速升温使旧标线软化和沥青膜融化,旧标线与路表面重新热熔粘合,并且在高温和碾压下旧标线中的裂缝得到愈合。

5.本发明的第二目的是提供上述改性热熔涂料的制备方法;

6.本发明的第三目的是提供采用上述改性热熔涂料进行旧标线的养护方法,该方法能够循环养护旧热熔标线,使与路面附着力降低的老化旧标线得到再生,且能够提高氧化后标线的强度,避免脱落。

7.技术方案:本发明养护旧标线的改性热熔涂料,该改性热熔涂料按重量份数计包括热熔涂料100份及升温剂15-30份;

8.其中,所述升温剂包括环氧树脂100-120份、稀释剂20-50份、分散剂20-30 份、四氧化三铁300-320份、硅烷偶联剂3-6份、二氧化钛390-420份、钙粉100-150 份及固化剂15-20份。

9.本发明采用四氧化三铁作为升温原料,与热熔涂料相结合,在微波加热或者电磁加热的条件下,进而能够使得该改性热熔涂料快速升温,旧标线软化和沥青膜融化,旧标线与路表面重新热熔粘合;同时,本发明基于该四氧化三铁升温原料,与稀释剂、分散剂、四氧化三铁、硅烷偶联剂、二氧化钛、钙粉及固化剂进行复配,进而能够使得二氧化钛均匀有力地包裹于四氧化三铁的表面,充分遮盖了四氧化三铁的颜色,进而不影响标线的白度,且该升温剂固化后能够形成交联结构,提高环氧树脂的耐热性能,使升温剂在熔融的热熔标线

中不熔不分解,避免四氧化三铁脱离。

10.进一步说,该改性热熔涂料采用的四氧化三铁的粒径为70-180μm,二氧化钛的粒径为15-20μm,钙粉的粒径为3-45μm。

11.本发明采用粒径远小于四氧化三铁的粒径的二氧化钛,在分散剂的作用下,能够将小粒径的二氧化钛均匀分散地包覆在四氧化三铁的表面,充分遮盖四氧化三铁的颜色,使其能应用于热熔标线中,不影响其白度。

12.进一步说,该改性热熔涂料采用的稀释剂可至少包括烯丙基缩水甘油醚、苯基缩水甘油醚或c12-14脂肪缩水甘油醚中的一种。

13.进一步说,该改性热熔涂料采用的分散剂可为接枝改性聚硅氧烷。

14.进一步说,该改性热熔涂料采用的固化剂可为间苯二胺和/或二氨基二苯基甲烷

15.本发明制备上述改性热熔涂料的制备方法,包括如下步骤:

16.(1)将环氧树脂、稀释剂及分散剂搅拌混匀后,加入四氧化三铁、硅烷偶联剂,搅拌混合制得混合物a;

17.(2)向上述混合物a中加入二氧化钛搅拌混匀后,加入钙粉搅拌混合制得混合物b;

18.(3)将固化剂熔化后加入已加热至70-80℃的混合物b中,混合搅拌固化后制得升温剂;

19.(4)将热熔涂料熔融后加入上述升温剂,搅拌制得该改性热熔涂料。

20.进一步说,本发明制备该改性热熔涂料的步骤(3)中,固化是先于60-70℃烘箱中预固化1.5-2h,随后升温至150-160℃固化1.5-2h。

21.本发明采用分步固化的方式,环氧树脂先在低温下和固化剂进行开环加成反应,随后在高温固化条件下,形成三维网络结构,进一步提高固化度。

22.本发明采用上述改性热熔涂料进行旧标线养护的方法,包括如下步骤:

23.(1)将改性热熔涂料加热到250-280℃熔融后涂覆于表面清理过的旧标线上并冷却成膜,再加热使得旧标线的温度上升到软化点上20-30℃时,对旧标线进行压平愈合;

24.(2)将加热熔融后的改性热熔涂料,涂覆于上述压平的标线上,并撒布玻璃微珠,冷却即可;

25.(3)再次养护旧标线时,重复上述步骤(1)及步骤(2),即可反复循环养护标线;

26.(4)循环养护3-6次后,将改性热熔涂料加热熔融后,涂覆于旧标线上,再加热使得旧标线的温度上升为50-70℃时,将旧标线剥离地面进行回收。

27.本发明将改性热熔涂料加热到250-280℃熔融后再喷涂,该加热温度下能够使熔融树脂的粘度降低,喷涂在旧标线上时流平性能好,自动补齐破损严重的部位;同时,当热熔涂料喷涂在旧标线上时,由于较低的粘度,密度较大的升温剂更容易沉积到底部位置,微波加热或者电磁加热时直接将热量传导给旧标线,热传导效率更高。

28.进一步说,本发明养护方法的步骤(1)中,加热是采用微波加热或者电磁加热。

29.有益效果:与现有技术相比,本发明的显著优点为:该改性热熔涂料经微波加热或者电磁感应加热后,能够快速升温使旧标线软化和沥青膜融化,旧标线与路表面重新热熔粘合,并且在高温和碾压下旧标线中的裂缝得到愈合,改性热熔涂料和旧标线、新涂料之间粘合牢固,养护后标线的强度得到提高,避免脱落;同时,该改性热熔涂料的制备方法简便,可操作性强;此外,采用该改性热熔涂料进行养护的方法能够循环养护旧热熔标线,使与路

面附着力降低的老化旧标线得到再生。

附图说明

30.图1为采用电磁加热进行养护的结构示意图;

31.图2为采用微波加热进行养护的结构示意图。

具体实施方式

32.下面结合附图对本发明的技术方案做进一步详细说明。需说明的是,本发明采用的原料均可购自市售。其中,四氧化三铁的粒径为70-180μm,二氧化钛的粒径为15-20μm,钙粉的粒径为3-45μm。c12-14脂肪缩水甘油醚(age)购自广州市德晟化工有限公司;接枝改性聚硅氧烷购自佛山市千佑化工实力供应商。

33.本发明养护时采用的热熔涂料可为市售的热熔涂料,经多次养护后需要清除时采用的热熔涂料可为回收的旧标线制备的热熔涂料。

34.实施例1

35.该实施例1的改性热熔涂料的组分及含量如下表1所示。

36.表1实施例1的改性热熔涂料的组分含量

37.序号原料含量/份1热熔涂料1002升温剂15

38.其中,升温剂的组分含量如下表2所示。

39.表2实施例1的升温剂的组分含量

40.序号原料含量/份1环氧树脂1002烯丙基缩水甘油醚203接枝改性聚硅氧烷204四氧化三铁3005kh-560硅烷偶联剂56二氧化钛3907钙粉1008间苯二胺18

41.该改性热熔涂料的制备方法包括如下步骤:

42.(1)在反应釜中加入环氧树脂、烯丙基缩水甘油醚、接枝改性聚硅氧烷,在常温下以1500r/min的速度搅拌10min;搅拌均匀后,向其中依次加入四氧化三铁、kh-560硅烷偶联剂,在常温下以2000r/min的速度搅拌15min,制得混合物a;

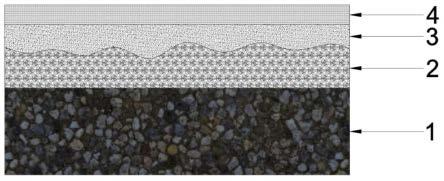

43.(2)向上述混合物a中加入二氧化钛,在常温下以2000r/min的速度搅拌 20min,加入钙粉,继续搅拌10min,制得混合物b,并将反应釜温度升高至70℃;

44.(3)将间苯二胺放入烧杯中,并置于80℃水浴中加热,使其充分熔化,将完全熔化的间苯二胺加入到反应釜的混合物b中,以2000r/min的速度搅拌2min 后,倒入模具,在60℃烘箱中预固化2h,随后升温至150℃充分固化2h,将固化后的混合物脱模,置于研磨粉碎

机中,研磨成60-100目的粉末,制得升温剂;

45.(4)将热熔涂料加热到240℃下熔融,并加入上述升温剂,搅拌均匀,制得改性热熔涂料。

46.采用该实施例的热熔改性涂料进行旧标线养护的方法(电磁感应加热养护) 包括如下步骤:

47.(1)将干燥的旧标线表面进行清理,将改性热熔涂料加热到250-280℃熔融后喷涂在旧标线上,喷涂量为100g/m2,冷却成膜;

48.(2)用电磁感应加热喷涂在旧标线上的改性热熔涂料,使标线温度上升至软化点上20-30℃时,用压辊施加一定的机械力,将旧标线压平愈合;

49.(3)将改性热熔涂料加热到250-280℃下熔融,在压平的标线上喷涂100g/m2的热熔涂料,并撒布玻璃微珠,冷却后投入使用,所形成的路面结构如下图1所示,其中,1为沥青混凝土路面,2为已压平愈合的旧热熔标线,3为已压平改性热熔涂料,4为含玻璃珠的改性热熔标线;

50.(4)再次养护旧热熔标线时,重复步骤(1)至(3),即可反复循环养护标线;

51.(5)循环养护3-6次后,将改性热熔涂料加热到200-230℃下熔融,喷涂在旧标线上,通过电磁加热,使旧标线层升温至50-70℃,给标线与路面接触的部位施加一定的机械力,将标线剥离地面,并回收。

52.(6)重新喷涂改性热熔涂料,并撒布玻璃微珠;

53.(7)当标线破损时,重复步骤(1)至步骤(5),再生循环标线。

54.实施例2

55.该实施例2的改性热熔涂料的组分及含量如下表3所示。

56.表3实施例2的改性热熔涂料的组分含量

[0057][0058][0059]

其中,升温剂的组分含量如下表4所示。

[0060]

表4实施例2的升温剂的组分含量

[0061]

序号原料含量/份1环氧树脂1002烯丙基缩水甘油醚253接枝改性聚硅氧烷254四氧化三铁3105kh-560硅烷偶联剂56二氧化钛4007钙粉1008间苯二胺18

[0062]

该改性热熔涂料的制备方法包括如下步骤:

[0063]

(1)在反应釜中加入环氧树脂、烯丙基缩水甘油醚、接枝改性聚硅氧烷,在常温下以1500r/min的速度搅拌10min;搅拌均匀后,向其中依次加入四氧化三铁、kh-560硅烷偶联剂,在常温下以2000r/min的速度搅拌15min,制得混合物a;

[0064]

(2)向上述混合物a中加入二氧化钛,在常温下以2000r/min的速度搅拌 20min,加入钙粉,继续搅拌10min,制得混合物b,并将反应釜温度升高至70℃;

[0065]

(3)将间苯二胺放入烧杯中,并置于80℃水浴中加热,使其充分熔化,将完全熔化的间苯二胺加入到反应釜中的混合物b,以2000r/min的速度搅拌2min 后,倒入模具,在60℃烘箱中预固化2h,随后升温至150℃充分固化2h,将固化后的混合物脱模,置于研磨粉碎机中,研磨成60-100目的粉末,制得升温剂;

[0066]

(4)将热熔涂料加热到240℃下熔融,并加入上述升温剂,搅拌均匀,制得改性热熔涂料。

[0067]

采用该实施例的热熔改性涂料进行旧标线养护的方法(微波加热养护)包括如下步骤:

[0068]

(1)将干燥的旧标线表面进行清理,将改性热熔涂料加热到250-280℃熔融后喷涂在旧标线上,喷涂量为100g/m2,冷却成膜;

[0069]

(2)采用微波加热喷涂在旧标线上的改性热熔涂料,使标线温度上升至软化点上20-30℃时,用压辊施加一定的机械力,将旧标线压平愈合;

[0070]

(3)将改性热熔涂料加热到250-280℃下熔融,在压平的标线上喷涂100g/m2的热熔涂料,并撒布玻璃微珠,冷却后投入使用,所形成的路面结构如下图2所示,其中,1为沥青混凝土路面,2为旧热熔标线,3为第一次喷涂的热熔涂料,4 为第二次喷涂的热熔涂料,而2包含了热熔标线的各种破坏形式:开裂、残缺、脱落、坑洼;

[0071]

(4)再次养护旧热熔标线时,重复步骤(1)至(3),即可反复循环养护标线;

[0072]

(5)循环养护3-6次后,将改性热熔涂料加热到200-230℃下熔融,喷涂在旧标线上,通过微波加热,使旧标线层升温至50-70℃,给标线与路面接触的部位施加一定的机械力,将标线剥离地面,并回收。

[0073]

(6)重新喷涂改性热熔涂料,并撒布玻璃微珠;

[0074]

(7)当标线破损时,重复步骤(1)至步骤(5),再生循环标线。

[0075]

实施例3

[0076]

该实施例3的改性热熔涂料的组分及含量如下表5所示。

[0077]

表5实施例3的改性热熔涂料的组分含量

[0078]

序号原料含量/份1热熔涂料1002升温剂30

[0079]

其中,升温剂的组分含量如下表6所示。

[0080]

表6实施例3的升温剂的组分含量

[0081][0082][0083]

该改性热熔涂料的制备方法包括如下步骤:

[0084]

(1)在反应釜中加入环氧树脂、烯丙基缩水甘油醚、接枝改性聚硅氧烷,在常温下以1500r/min的速度搅拌10min;搅拌均匀后,向其中依次加入四氧化三铁、kh-560硅烷偶联剂,在常温下以2000r/min的速度搅拌15min,制得混合物a;

[0085]

(2)向上述混合物a中加入二氧化钛,在常温下以2000r/min的速度搅拌 20min,加入钙粉,继续搅拌10min,制得混合物b,并将反应釜温度升高至70℃;

[0086]

(3)将间苯二胺放入烧杯中,并置于80℃水浴中加热,使其充分熔化,将完全熔化的间苯二胺加入到反应釜的混合物中,以2000r/min的速度搅拌2min后,倒入模具,在60℃烘箱中预固化2h,随后升温至150℃充分固化2h,将固化后的混合物脱模,置于研磨粉碎机中,研磨成60-100目的粉末,制得升温剂;

[0087]

(4)将热熔涂料加热到240℃下熔融,并加入上述升温剂,搅拌均匀,制得改性热熔涂料。

[0088]

采用该实施例的热熔改性涂料进行旧标线养护的方法(电磁加热养护)包括如下步骤:

[0089]

(1)将干燥的旧标线表面进行清理,将改性热熔涂料加热到250-280℃熔融后喷涂在旧标线上,喷涂量为100g/m2,冷却成膜;

[0090]

(2)采用电磁加热喷涂在旧标线上的改性热熔涂料,使标线温度上升至软化点上20-30℃时,用压辊施加一定的机械力,将旧标线压平愈合;

[0091]

(3)将改性热熔涂料加热到250-280℃下熔融,在压平的标线上喷涂100g/m2的热熔涂料,并撒布玻璃微珠,冷却后投入使用;

[0092]

(4)再次养护旧热熔标线时,重复步骤(1)至(3),即可反复循环养护标线;

[0093]

(5)循环养护3-6次后,将改性热熔涂料加热到200-230℃下熔融,喷涂在旧标线上,通过电磁加热,使旧标线层升温至50-70℃,给标线与路面接触的部位施加一定的机械力,将标线剥离地面,并回收。

[0094]

(6)重新喷涂改性热熔涂料,并撒布玻璃微珠;

[0095]

(7)当标线破损时,重复步骤(1)至步骤(5),再生循环标线。

[0096]

性能检测

[0097]

根据《路面标线涂料》jtt 280-2004中热熔标线的相关检测方法,对电磁及微波养护后的热熔标线进行检测,检测结果如表7所示。

[0098]

表7实施例1至实施例3养护标线的性能

[0099][0100]

由表7可知,实施例1至实施例3的标线的涂膜外观、不粘胎干燥、耐磨性、耐水性、耐碱性,都能满足路面标线涂料中热熔涂料的标准,能够使旧热熔标线恢复使用性能。

[0101]

对比例1

[0102]

基本步骤与实施例1相同,不同之处在于升温剂仅为四氧化三铁,其组分及含量如下表8所示。

[0103]

表8对比例1的改性热熔涂料的组分含量

[0104][0105][0106]

该改性热熔涂料的制备方法为:将热熔涂料加热到240℃下熔融,并加入四氧化三铁,搅拌均匀,制得改性热熔涂料。

[0107]

该改性热熔涂料的养护方法与实施例1相同。

[0108]

对比例2

[0109]

基本步骤与实施例1相同,不同之处在于固化剂为二乙烯三胺,具体的组分及含量如下表9所示。

[0110]

表9对比例2的改性热熔涂料的组分含量

[0111]

序号原料含量/份1热熔涂料1002升温剂15

[0112]

其中,升温剂的组分含量如下表10所示。

[0113]

表10对比例2的升温剂的组分含量

[0114]

序号原料含量/份1环氧树脂1002烯丙基缩水甘油醚203接枝改性聚硅氧烷204四氧化三铁3005kh-560硅烷偶联剂56二氧化钛3907钙粉1008二乙烯三胺18

[0115]

该改性热熔涂料的制备方法包括如下步骤:

[0116]

(1)在反应釜中加入环氧树脂、烯丙基缩水甘油醚、接枝改性聚硅氧烷,在常温下以1500r/min的速度搅拌10min;搅拌均匀后,向其中依次加入四氧化三铁、kh-560硅烷偶联剂,在常温下以2000r/min的速度搅拌15min,制得混合物a;

[0117]

(2)向上述混合物a中加入二氧化钛,在常温下以2000r/min的速度搅拌20min,加入钙粉,继续搅拌10min,制得混合物b;

[0118]

(3)将二乙烯三胺加入到反应釜的混合物b中,以2000r/min的速度搅拌2min 后,倒入模具,常温固化24h后,将固化后的混合物脱模,置于研磨粉碎机中,研磨成60-100目的粉末,制得升温剂;

[0119]

(4)将热熔涂料加热到240℃下熔融,并加入上述升温剂,搅拌均匀,制得改性热熔涂料。

[0120]

采用该改性热熔涂料进行养护的方法与实施例1相同。

[0121]

将对比例1和对比例2进行色差试样对比,所获得的结果如下表11所示。

[0122]

表11对比例1、对比例2及实施例1的色差比对

[0123][0124]

通过该表11可知,本实施例基于四氧化三铁升温原料的基础上,结合特定的固化剂,进而能够使得二氧化钛均匀有力地包裹于四氧化三铁的表面,充分遮盖了四氧化三铁

的颜色,进而不影响标线的白度,且该升温剂固化后能够形成交联结构,提高环氧树脂的耐热性能,使升温剂在熔融的热熔标线中不熔不分解,避免四氧化三铁脱离。

[0125]

实施例4

[0126]

该实施例4的改性热熔涂料的组分及含量如下表12所示。

[0127]

表12实施例4的改性热熔涂料的组分含量

[0128]

序号原料含量/份1热熔涂料1002升温剂20

[0129]

其中,升温剂的组分含量如下表13所示。

[0130]

表13实施例4的升温剂的组分含量

[0131]

序号原料含量/份1环氧树脂1202苯基缩水甘油醚403接枝改性聚硅氧烷254四氧化三铁3005kh-560硅烷偶联剂46二氧化钛4007钙粉1208二氨基二苯基甲烷15

[0132]

该改性热熔涂料的制备方法包括如下步骤:

[0133]

(1)在反应釜中加入环氧树脂、苯基缩水甘油醚、接枝改性聚硅氧烷,在常温下以1500r/min的速度搅拌10min;搅拌均匀后,向其中依次加入四氧化三铁、 kh-560硅烷偶联剂,在常温下以2000r/min的速度搅拌15min,制得混合物a;

[0134]

(2)向上述混合物a中加入二氧化钛,在常温下以2000r/min的速度搅拌 20min,加入钙粉,继续搅拌10min,制得混合物b,并将反应釜温度升高至80℃;

[0135]

(3)将二氨基二苯基甲烷放入烧杯中,并置于80℃水浴中加热,使其充分熔化,将完全熔化的二氨基二苯基甲烷加入到反应釜的混合物b中,以2000r/min 的速度搅拌2min后,倒入模具,在70℃烘箱中预固化1.5h,随后升温至160℃充分固化1.5h,将固化后的混合物脱模,置于研磨粉碎机中,研磨成60-100目的粉末,制得升温剂;

[0136]

(4)将热熔涂料加热到240℃下熔融,并加入上述升温剂,搅拌均匀,制得改性热熔涂料。

[0137]

采用该实施例的热熔改性涂料进行旧标线养护的方法与实施例1相同。

[0138]

实施例5

[0139]

该实施例5的改性热熔涂料的组分及含量如下表14所示。

[0140]

表14实施例5的改性热熔涂料的组分含量

[0141]

[0142][0143]

其中,升温剂的组分含量如下表15所示。

[0144]

表15实施例5的升温剂的组分含量

[0145]

序号原料含量/份1环氧树脂1102烯丙基缩水甘油醚253c12-14脂肪缩水甘油醚254接枝改性聚硅氧烷205四氧化三铁3206kh-560硅烷偶联剂37二氧化钛4008钙粉1509二氨基二苯基甲烷1010间苯二胺10

[0146]

该改性热熔涂料的制备方法包括如下步骤:

[0147]

(1)在反应釜中加入环氧树脂、烯丙基缩水甘油醚、c12-14脂肪缩水甘油醚、接枝改性聚硅氧烷,在常温下以1500r/min的速度搅拌10min;搅拌均匀后,向其中依次加入四氧化三铁、kh-560硅烷偶联剂,在常温下以2000r/min的速度搅拌15min,制得混合物a;

[0148]

(2)向上述混合物a中加入二氧化钛,在常温下以2000r/min的速度搅拌 20min,加入钙粉,继续搅拌10min,制得混合物b,并将反应釜温度升高至75℃;

[0149]

(3)将二氨基二苯基甲烷、间苯二胺放入烧杯中,并置于80℃水浴中加热,使其充分熔化,将完全熔化的二氨基二苯基甲烷、间苯二胺加入到反应釜的混合物b中,以2000r/min的速度搅拌2min后,倒入模具,在65℃烘箱中预固化2h,随后升温至160℃充分固化1.5h,将固化后的混合物脱模,置于研磨粉碎机中,研磨成60-100目的粉末,制得升温剂;

[0150]

(4)将热熔涂料加热到240℃下熔融,并加入上述升温剂,搅拌均匀,制得改性热熔涂料。

[0151]

采用该实施例的热熔改性涂料进行旧标线养护的方法与实施例1相同。

[0152]

性能检测

[0153]

根据《路面标线涂料》jtt 280-2004中热熔标线的相关检测方法,对养护后的热熔标线进行检测,检测结果如表16所示。

[0154]

表16实施例4及实施例5养护标线的性能

[0155][0156]

由表16可知,实施例4及实施例5的标线的涂膜外观、不粘胎干燥、耐磨性、耐水性、耐碱性,都能满足路面标线涂料中热熔涂料的标准,能够使旧热熔标线恢复使用性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1