液晶配向剂、液晶配向膜的制备方法及显示面板与流程

1.本发明涉及显示面板的显示技术领域,具体涉及一种液晶配向剂、液晶配向膜的制备方法及显示面板。

背景技术:

2.随着显示面板制备工艺等显示技术的发展,人们对显示面板及装置的性能及质量均提出了更高的要求。

3.液晶显示器(liquid crystal display,lcd)被广泛利用于各种显示设备之中。而在液晶显示器件内,通常设置有液晶层,通过液晶层实现对光的控制。现有技术中,在设置上述液晶显示器时,液晶层通常设置在阵列基板与彩膜基板之间,且在液晶层与两基板之间还设置有一层薄膜材料。该薄膜材料的主要作用是使液晶层中的液晶分子按照一定的方向进行排列,以对液晶配向。我们称之为配向膜。其中,液晶配向膜是关系到液晶显示品质的一个重要因素。为了使液晶显示器获得均匀的显示特性,配向膜必须能够将液晶分子排列均匀,使得液晶分子朝一个方向均匀配向且与基板表面形成一定的预倾角。现有技术中,在对液晶配向时,通常采用摩擦法进行配向,通过利用纤维等材料沿一个方向摩擦液晶配向膜,以使液晶分子获得配向力,该方法操作复杂,并且很容易产生灰尘以及静电等问题,配向效果不理想,并且不利于显示面板综合性能的提高。

4.综上所述,现有技术中制备形成的液晶配向膜对液晶进行配向时,配向效果不理想,不利于显示面板综合性能的进一步提高。

技术实现要素:

5.本发明实施例提供一种液晶配向剂、液晶配向膜的制备方法以及显示面板。以有效的提高该液晶配向膜的配向效果,并提高显示面板的综合性能。

6.为解决上述技术问题,本发明实施例所提供的技术方法如下:

7.本发明实施例的第一方面,提供了一种液晶配向剂,应用于显示面板的液晶配向膜中,所述液晶配向剂包括至少一种聚酰亚胺聚合物;

8.其中,所述聚酰亚胺聚合物的化学结构通式为:

[0009][0010]

其中,a为含氮原子的环烷烃基,r为直链烷烃基,r’为含有-cooh或-oh的烷烃基。

[0011]

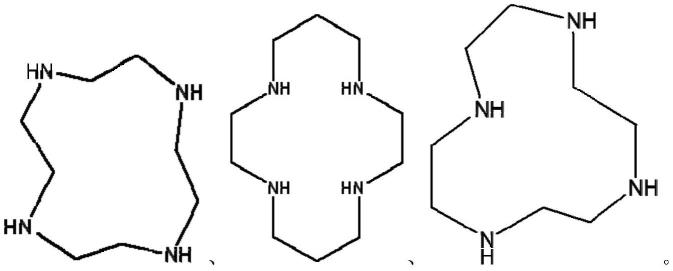

根据本发明一实施例,所述a包括如下环烷烃中的任意一种:

[0012][0013]

根据本发明一实施例,所述r为含叔丁氧羰基的直链烷烃基,所述r的结构式为:

[0014][0015]

根据本发明一实施例,所述r与所述r’为相同的烷烃基。

[0016]

根据本发明一实施例,所述聚酰亚胺聚合物对应的化学结构式为如下结构式中的任意一种:

[0017][0018]

根据本发明一实施例的第二方面,还提供一种液晶配向膜的制备方法,包括如下步骤:

[0019]

在试剂瓶中加入1,2-双(4-氨基苯氧基)乙烷,以及对苯二胺,并形成混合溶液;

[0020]

向所述混合溶液中加入n-甲基吡咯烷酮溶剂,并向所述混合溶液中加入环丁烷四甲酸二酐,反应得到聚合物溶液;

[0021]

向所述聚合物溶液中加入乙二醇单丁醚,并向所述聚合物溶液中添加聚酰亚胺聚合物,得到液晶配向材料,其中,所述聚酰亚胺聚合物为如本技术实施例中提供的液晶配向剂;

[0022]

提供两基板,并将所述液晶配向材料分别涂覆在所述基板上,干燥成膜后,将所述基板对组成盒。

[0023]

根据本发明一实施例,所述干燥成膜工艺中,包括如下步骤:

[0024]

在80℃的温度下烘烤3min-8min,并将温度升高到230℃,并继续烘烤25min-35min。

[0025]

根据本发明一实施例,所述基板包括第一基板和第二基板,其中,所述第一基板与所述第二基板相对的一面上设置有图案化的氧化铟锡薄膜,且所述液晶配向材料涂覆在所述第一基板上,并完全覆盖所述氧化铟锡薄膜。

[0026]

根据本发明一实施例,干燥成膜后,还包括如下步骤:

[0027]

采用偏光紫外线对所述基板进行照射,照射完成后,在一基板表面涂布密封胶,并与另一基板进行对组。

[0028]

根据本发明实施例的第三方面,还提供一种显示面板,所述显示面板包括第一基板、第二基板、设置于所述第一基板和所述第二基板之间的液晶层,以及液晶配向膜;

[0029]

其中,所述液晶配向膜设置于液晶层与所述第一基板和所述第二基板之间,且所述液晶配向膜为本发明实施例中提供的液晶配向剂。

[0030]

综上所述,本发明实施例的有益效果为:

[0031]

本发明实施例提供一种液晶配向剂、液晶配向膜的制备方法及显示面板。本发明实施例中通过制备一种液晶配向剂,该液晶配向剂应用于显示面板的液晶配向膜中,该液晶配向剂包括至少一种聚酰亚胺聚合物,且该聚酰亚胺聚合物具有本发明实施例中所提供的化学结构通式。通过将该液晶配向剂添加到液晶配向膜之中,并通过该液晶配向膜对显示面板内的液晶层进行配向。本发明实施例中所提供的液晶配向剂能有效的对液晶配向膜进行作用,并有效的提高液晶配向膜的密着性。当该液晶配向膜对液晶层进行配向时,该配向膜具有较好的密着性,并且在配向过程中,能有效的提升电压的保持率,有效的提高了显示面板的配向效果,以及面板综合性能。

附图说明

[0032]

下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果更显而易见。

[0033]

图1为本发明实施例提供的液晶配向膜的制备方法流程示意图;

[0034]

图2为本发明实施例提供的液晶显示面板的膜层结构示意图。

具体实施方式

[0035]

下面将结合本发明实施例中的附图,下文的公开提供了不同的实施方式或例子来实现本发明的不同结构。为了简化本发明,下文对特定例子的部件和设置进行描述。此外,

本发明提供了的各种特定的工艺和材料的例子,是本领域普通技术人员可以意识到其他工艺的应用。本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

[0037]

随着显示面板制备技术的不断发展,人们对显示面板的质量以及显示效果均提出了更高的要求。

[0038]

其中,在制备形成的显示面板中,液晶配向膜是关系到液晶显示品质的一个重要因素。为了使显示面板获得均匀的显示特性,其设置的配向膜必须能够将液晶分子排列均匀,并使得配向后的液晶分子能朝向同一方向均匀配向,并形成一定的预倾角,以有效的对入射的光线进行作用,并保证显示面板的显示效果。

[0039]

但是,现有技术中,其制备得到的配向膜并使用其对液晶进行配向时,其配向膜对液晶的配向效果不理想,不能很好的对液晶分子进行作用,从而不利用显示面板综合性能的进一步提升。

[0040]

本发明实施例提供一种液晶配向剂、配向膜的制备方法以及显示面板,以有效的改善显示面板内的配向膜对液晶的配向效果,并提高显示面板的综合性能。

[0041]

本发明实施例提供一种液晶配向剂。具体的,该液晶配向剂应用于配向膜内。通过向配向膜中添加本发明实施例中提供的液晶配向剂,以提高显示面板的配向膜对液晶的配向能力。

[0042]

具体的,该液晶配向剂包括至少一种聚酰亚胺聚合物,其中,该聚酰亚胺聚合物具有如下的化学结构通式:

[0043][0044]

其中,上述a为含氮原子的环烷烃基,r为直链烷烃基,r’为含有-cooh或-oh的烷烃基。该a的支链上相连的r基团以及r’基团通过该a中的环烷烃基的化学键进行连接,并构成本发明实施例中所提供的上述化学结构式。

[0045]

进一步的,该a为含氮原子的环烷烃基,该环烷烃可包括如下环烷烃中的任意一种:

[0046][0047]

上述环烷烃具有不同个数的碳原子,其在与r基团以及r’基团进行结合时,该环烷烃上的-nh化学键可与对应的r基团以及r’基团进行结合,并最终形成该聚酰亚胺聚合物。

[0048]

进一步的,本发明实施例中提供的r为直链烷烃基。具体的,该直链烷烃基可为含叔丁氧羰(boc)基团的直链烷烃。当r为该含有叔丁氧羰基团的直链烷烃基时,其具体的结构为:

[0049][0050]

同时,该r’为含有-cooh或-oh的烷烃基。优选的,本发明实施例中,该r’还可与r为相同的化学结构。当两者为相同的化学结构时,即该r与所述r’为相同的烷烃基。

[0051]

因此,根据上述不同的基团以及其对应关系,本发明实施例所提供的液晶配向剂为聚酰亚胺聚合物,该聚酰亚胺聚合物的化学结构式包括如下结构式中的任意一种:

[0052][0053]

上述聚酰亚胺聚合物为一种小分子添加剂,将该小分子添加剂添加到配向膜中,以提高该配向膜的配向性能。

[0054]

具体的,在该液晶配向剂的结构式中含有boc的基团,该基团中含有叔丁基,叔丁基极性低,这样可使配向剂能更加均匀的分布在整个配向膜的内部及表面,并且叔丁基易加热离去,如下的反应式所示,叔丁基离去后变成—cooh,这种基团可以与框胶中的丙烯酸树脂进一步反应,从而提升其接着力。

[0055][0056]

进一步的,本发明实施例还提供一种液晶配向剂的制备方法。通过该方法制备形成的液晶配向剂,并通过该液晶配向剂制备形成液晶配向膜,以有效的对显示面板的液晶分子进行配向。

[0057]

具体的,如图1所示,图1为本发明实施例提供的液晶配向膜的制备方法流程示意图。该制备工艺流程包括如下步骤:

[0058]

s100:在试剂瓶中加入1,2-双(4-氨基苯氧基)乙烷,以及对苯二胺,并形成混合溶液;

[0059]

s101:向所述混合溶液中加入n-甲基吡咯烷酮溶剂,并向所述混合溶液中加入环丁烷四甲酸二酐,反应得到聚合物溶液;

[0060]

s102:向所述聚合物溶液中加入乙二醇单丁醚,并向所述聚合物溶液中添加聚酰亚胺聚合物,得到液晶配向材料,其中,所述聚酰亚胺聚合物为本发明实施例所提供的液晶配向剂;

[0061]

s103:提供两基板,并将所述液晶配向材料分别涂覆在所述基板上,干燥成膜后,将所述基板对组成盒。

[0062]

本发明实施例中,首先准备以反应试剂瓶,如提供一三口烧瓶。并向该三口烧瓶中加入1,2-双(4-氨基苯氧基)乙烷,并继续向该三口烧瓶中加入对苯二胺,然后继续向其中加入n-甲基吡咯烷酮(nmp)溶剂,使上述各物质能充分溶解。

[0063]

具体的,上述1,2-双(4-氨基苯氧基)乙烷的质量为6.1072g,该对苯二胺的质量为2.7035g。同时,该加入的n-甲基吡咯烷酮(nmp)溶剂为133ml。将上述各物质按照如上的量进行添加,并使其完全溶解。

[0064]

充分溶解后,将该混合溶液中加入环丁烷四甲酸二酐,该环丁烷四甲酸二酐会在混合溶液中与其他物质进行反应。并得到聚合物溶液。本发明实施例中,该聚合物溶液为聚酰亚胺酸。

[0065]

具体的,本发明实施例中,所添加的环丁烷四甲酸二酐的质量为9.8055g,且该环丁烷四甲酸二酐在发生反应时,使其在室温下发生反应,并反应24小时,直至混合溶液中的各物质之间反应完全。具体的,其对应的反应过程如下所示:

[0066][0067]

进一步的,向上述聚酰亚胺酸溶液中继续加入乙二醇单丁醚,并同时加入本发明实施例所提供的聚酰亚胺聚合物m。

[0068]

本发明实施例中,该聚酰亚胺聚合物m以物质为例进行说明。

[0069]

其中,该聚酰亚胺聚合物m还可为本发明实施例中所提供的其他物质,这里不再详

细赘述。其原理与该物质的原理均相同。

[0070]

同时,在进行添加时,取一定量的聚酰亚胺酸溶液,优选的,取该聚酰亚胺酸溶液50g,所加入的乙二醇单丁醚的质量为50g,且所添加的聚酰亚胺聚合物m的质量为0.5g。并待其充分反应,最终得到含有本发明实施例中所提供的液晶配向剂配向材料的聚酰亚胺配向溶液。

[0071]

聚酰亚胺配向溶液制备完成后,采用该配向溶液制备并形成液晶配向膜层。具体的,提供两基板。本发明实施例中,该基板以第一基板和第二基板为例进行说明。

[0072]

其中,在第一基板上设置有氧化铟锡膜层,氧化铟锡膜层图案化的设置在该第一基板的一侧面上,如将该氧化铟锡膜层设置为梳齿状的结构,或者根据实际情况对该氧化铟锡膜层进行图案化设置。其设置的氧化铟锡膜层可在两基板之间形成电压差,并对该配向膜层作用,以改善配向膜层的配向效果。

[0073]

具体的,将上述制备的液晶配向材料涂覆在第一基板上。本发明实施例中,该第一基板的大小尺寸可为10cm*10cm。在进行涂覆时,可采用旋涂工艺进行涂覆,使第一基板的表面形成一层均匀厚度的涂覆膜层。涂覆完成后,将该第一基板进行干燥处理。

[0074]

同时,在第二基板表面也进行涂覆,该涂覆的表面与第一基板的涂覆表面相对,以便后期的对组成盒。本发明实施例中,该第二基板表面不设置氧化铟锡膜层,且该第二基板的涂覆表面为一平整的表面,在旋涂过程中,保证该旋涂的表面的各处,该聚酰亚胺配向溶液均匀分布,以便后续制备形成的配向膜在各处均具有一相同的厚度。从而保证显示面板在对液晶进行配向时,能具有较好的一致性。

[0075]

第一基板和第二基板涂覆完成后,均对其进行干燥处理。具体的,可将第一基板和第二基板均转移至一定的温度下进行加热。优选的,将第一基板和第二基板转移至70℃-85℃的条件下进行加热,如将第一基板和第二基板转移至80℃的温度下进行干燥处理,在该温度下烘烤3min-8min时长。优选的可将该第一基板和第二基板均烘烤5min。进一步的,还可根据第一基板和第二基板的大小,具体设定不同尺寸的基板的烘烤温度和烘烤时长,这里不做具体限定。

[0076]

待第一基板和第二基板在上述温度条件下处理完成后,对第一基板和第二基板进行二次处理。由于第一次干燥处理的温度较低,较低的温度不能有效的将该聚合物液晶配向溶液完全干燥成膜,或者干燥成膜效果不理想。因此,需要对其进行再次干燥处理。

[0077]

具体的,将第一基板和第二基板转移至较高的温度下继续进行干燥处理。此时,将第一基板和第二基板转移至200℃-250℃,或者直接将温度升至200℃-250℃,以对第一基板和第二基板进行干燥。优选的,本发明实施例中可将第一基板和第二基板的加热温度设定为230℃,且在该设定的温度条件下继续加热干燥25min-35min。

[0078]

优选的,上述干燥处理工艺仅为示例,还可多次分步骤的对第一基板和第二基板进行干燥处理,通过将第一基板和第二基板在不同温度梯度下进行干燥,从而改善该聚合物液晶配向溶液的成膜效果,最终干燥得到一液晶配向膜。

[0079]

本发明实施例中,制备得到的该液晶配向膜的厚度为90nm-110nm。优选的,该液晶配向膜的厚度设定为100nm。从而保证该液晶配向膜的综合性能。

[0080]

进一步的,干燥成膜完成后,还需要对该液晶配向膜进一步处理。具体的,将该第一基板和第二基板进行照射,如将该第一基板和第二基板均采用偏光紫外线进行照射。在

照射时,该偏光紫外线的强度为200w/cm,且该偏光紫外线的波长为320nm,同时,该偏光紫外线对应的积算光量为550mj。

[0081]

经过上述偏光紫外线照射,能有效的使液晶配向膜具有更好的紧密性与一致性。照射完成后,将该第一基板和第二基板进行对组成盒。在对组成盒时,将形成液晶配向膜的两面相对。并对第一基板和第二基板进行封装。

[0082]

在封装时,将封框胶涂布在第一基板的四周边缘处,并将第二基板与该封框胶进行贴合并密封。从而形成本发明实施例中提供的液晶盒,最后在真空条件下向该液晶盒内注入液晶分子。

[0083]

通过上述制备工艺,得到的该液晶配向膜具有更好的密着性以及接着力。并且当对该液晶进行配向时,该液晶配向膜能有效的提升配向电压的保持率,从而提高显示面板内液晶的配向效果。

[0084]

进一步的,本发明实施例还提供一种显示面板。如图2所示,图2为本发明实施例提供的液晶显示面板的膜层结构示意图。该显示面板包括第一基板200、第二基板201以及设置在第一基板200和的第二基板201之间的液晶层204。

[0085]

其中,该显示面板还包括设置在第一基板200上的氧化铟锡膜层202以及设置在氧化铟锡膜层202上的第一液晶配向膜203、设置在液晶层204与第二基板201之间的第二液晶配向膜205。其中,该第一液晶配向膜203和第二液晶配向膜205内均设置有本发明实施例中提供的液晶配向剂。从而通过本发明实施例中提供的液晶配向膜有效的提高了显示面板的液晶配向效果,并提高了显示面板的性能。

[0086]

进一步的,如下表1所示,表1为不同实验组对应的液晶配向性能。

[0087]

表1:不同实验组对应的配向性能

[0088] 暗态效果配向效果vhr接着力方案1优优99%-99.5%15n方案2优优96%-98%3n

[0089]

上述实验结果中,其中方案1为采用本发明实施例中提供的液晶配向膜制备形成的显示面板,方案2为未采用本发明实施例中提供的液晶配向膜制备形成的显示面板,即方案2中的液晶配向膜中没添加本发明实施例中提供的液晶配向剂。且方案1和方案2中其他膜层均相同。

[0090]

通过上述实验数据可知,方案1和方案2中,不同液晶配向膜对应的显示面板均具有较好的暗态效果以及配向效果,液晶配向后倾斜角一致性优。但是,通过测定不同液晶配向膜对应的电压保持率(vhr)以及与框胶之间的接着力,可知,方案1的vhr能保持在99%-99.5%,具有较高的水平,而在方案2中其对应的vhr在96%-98%。同时,本发明实施例中的液晶配向膜对应的接着力明显大于方案2中的液晶配向膜的接着力。因此,从上述实验数据可知,其方案1中的性能优于方案2中的性能。即采用本发明实施例中提供的液晶配向膜制备形成的显示面板具有较好的性能。

[0091]

进一步的,本发明实施例提供的显示面板可应用于手机、电脑、电子纸、显示器、笔记本电脑、数码相框等任何具有显示功能的产品或部件,其具体类型不做具体限制。

[0092]

以上对本发明实施例所提供的一种液晶配向剂、配向膜的制备方法及显示面板进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施

例的说明只是用于帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1