用于动力电池电芯模组侧板的阻燃绝缘胶膜及其制备方法与流程

1.本技术涉及胶膜加工技术领域,更具体地说,它涉及一种用于动力电池电芯模组侧板的阻燃绝缘胶膜及其制备方法。

背景技术:

2.动力电池指的是工具提供动力来源的电源,电动汽车、电动列车、电动自行车、等交通工具搭载的蓄电池均为动力电池。目前,动力电池生产厂家在加工动力电池的电芯模组时,经常需要在电芯模组侧板的铝板表面粘接树脂胶膜,而为了提高动力电池工作时的安全性能,粘接在铝板表面的胶膜需要具备良好的阻燃效果。

3.相关技术中有一种动力电池电芯模组侧板的绝缘胶膜,绝缘胶膜包括沿厚度方向依次贴合的pet胶膜、环氧树脂膜和pe保护膜,环氧树脂膜的配方中包括如下重量份的原料:环氧树脂100-120份,绝缘填料16-24份,固化剂15-25份,促进剂1.4-1.8份,助剂6-10份。其中,固化剂为三乙烯四胺,促进剂为2,4,6-三(二甲氨基甲基)苯酚,助剂为按照1:1的重量比混合的流平剂efka3777与消泡剂pl-200,绝缘填料为高岭土。在加工动力电池的电芯模组时,操作者通过加热处理使环氧树脂膜粘结在电池模组侧板的铝板表面,等待环氧树脂膜完全固化之后即可实现胶膜与铝板的结合。当动力电池发生漏电时,绝缘胶膜将电流传导的途径阻断,从而减少了动力电池受到的损伤。

4.针对上述中的相关技术,发明人认为,相关技术中虽然通过在环氧树脂膜中添加绝缘填料得到了绝缘胶膜,但是动力电池经过长时间超负荷运行之后容易发生发热,而绝缘填料的阻燃效果有限。当动力电池因无法及时散热而发生燃烧时,绝缘胶膜容易被点燃,导致动力电池的受损面积增大。

技术实现要素:

5.相关技术中,当动力电池因无法及时散热而发生燃烧时,绝缘胶膜容易被点燃,导致动力电池的受损面积增大。为了改善这一缺陷,本技术提供一种用于动力电池电芯模组侧板的阻燃绝缘胶膜及其制备方法。

6.第一方面,本技术提供一种用于动力电池电芯模组侧板的阻燃绝缘胶膜,采用如下的技术方案:一种用于动力电池电芯模组侧板的阻燃绝缘胶膜,所述阻燃绝缘胶膜包括沿厚度方向依次贴合的pet胶膜、环氧树脂膜和pe保护膜,所述环氧树脂膜的配方中包括如下重量份的原料:环氧树脂100-120份,复合阻燃剂16-24份,固化剂15-25份,促进剂1.4-1.8份,助剂6-10份,所述复合阻燃剂的组分包括聚磷酸铵和硬脂酸钙。

7.通过采用上述技术方案,本技术通过含聚磷酸铵和硬脂酸钙的复合阻燃剂发挥阻燃作用。当本技术的胶膜受到火焰灼烧时,聚磷酸铵分解产生的氨气对火焰周围的空气进行阻隔和稀释,使胶膜附近的氧浓度下降,同时聚磷酸铵分解产生的聚磷酸促进胶膜中的有机成分进行炭化,有机物炭化后形成致密的炭化膜,炭化膜能够隔离空气,阻碍胶膜的燃

烧。在炭化膜形成时,硬脂酸钙的分解产物与聚磷酸铵分解产物中的聚磷酸反应形成聚磷酸钙颗粒,聚磷酸钙颗粒能够填充进炭化膜的空隙中,从而增大了炭化膜的致密度,提高了炭化膜对空气的隔离效果,有助于提高胶膜的阻燃性能。

8.此外,本技术的环氧树脂膜组分中虽然不包括能够直接提升绝缘性能的组分,但是由于硬脂酸钙还具有良好的阻水性能,在电池正常工作时,硬脂酸钙能够减少空气中的水分渗入环氧树脂膜的可能,从而降低了环氧树脂膜的潮湿度,而环氧树脂膜的潮湿度降低后电阻会升高,从而间接提高了胶膜的绝缘性能。

9.作为优选,所述环氧树脂膜的配方中包括如下重量份的原料:环氧树脂105-115份,复合阻燃剂18-22份,固化剂17-23份,促进剂1.5-1.7份,助剂7-9份。

10.通过采用上述技术方案,优化了环氧树脂膜的原料配比,有助于改善用于动力电池电芯模组侧板的阻燃绝缘胶膜的阻燃性能。

11.作为优选,所述复合阻燃剂按照如下方法制备:(1)将聚磷酸铵配置成水溶液,然后将聚磷酸铵水溶液与无机吸附剂混合均匀,得到悬浮液,然后对悬浮液进行静置;(2)向悬浮液中加入硅烷偶联剂,然后对悬浮液进行水浴加热,得到硅烷改性悬浮液;(3)除去硅烷改性悬浮液中的水分,然后将剩余的固体物质与硬脂酸、硬脂酸钙一起投入无水乙醇中,再经过搅拌均匀后蒸发除去乙醇,得到复合阻燃剂。

12.通过采用上述技术方案,本技术以无机吸附剂作为载体,先使无机吸附剂在水中吸附聚磷酸铵,再通过硅烷偶联剂对吸附了聚磷酸铵的无机吸附剂进行表面改性,在无机吸附剂表面接枝了有机链段,然后以无水乙醇作为介质向无机吸附剂表面包覆了硬脂酸与硬脂酸钙的混合物,得到了复合阻燃剂。脂肪酸在受热时能够通过相变储存一部分热量,从而减缓了本技术的胶膜温度升高的速率,延后了胶膜到达燃点的时间点,有助于提高胶膜的阻燃性能。此外,硬脂酸在环氧树脂膜的配方体系中还能够发挥表面活性剂的作用,促进了复合阻燃剂中的各组分在环氧树脂膜中的分散,有助于提高环氧树脂膜的均匀度。

13.作为优选,所述复合阻燃剂包括如下重量份的组分:聚磷酸铵4-8份,硬脂酸钙6-10份,硬脂酸16-20份,无机吸附剂32-36份,硅烷偶联剂8-12份。

14.通过采用上述技术方案,优化了复合阻燃剂的原料配比,有助于改善胶膜的阻燃性能。

15.作为优选,所述无机吸附剂选用膨润土或沸石粉。

16.通过采用上述技术方案,膨润土和沸石粉均属于无机吸附剂,膨润土与沸石粉相比不仅更容易配制悬浮液,还与有机物具有更好的相容性,因此选用膨润土作为无机吸附剂时操作难度更低,更易于对本技术的无机吸附剂以及应用了无机吸附剂的胶膜进行应用和推广。

17.作为优选,所述硅烷偶联剂的分子中带有环氧基。

18.通过采用上述技术方案,当硅烷偶联剂的分子中带有环氧基时,通过硅烷偶联剂与无机吸附剂之间的接枝,能够向无机吸附剂表面引入环氧基,无机吸附剂表面的环氧基能够在制备环氧膜的过程中与一部分固化剂反应,再与环氧树脂发生交联,从而增加了环氧树脂与复合阻燃剂之间的相容性,减小了环氧树脂膜中的结构缺陷,提高了环氧树脂膜

对空气的隔离效果,有助于改善胶膜的阻燃性能。

19.作为优选,所述环氧树脂膜的配方组分中还包括重量份为6-10份的二异氰酸酯。

20.通过采用上述技术方案,二异氰酸酯能够与环氧基的开环反应起到促进作用,二异氰酸酯一方面增大了环氧树脂的交联密度,减少了环氧树脂膜中游离的环氧树脂残基,另一方面还能够促进复合阻燃剂中的无机吸附剂与环氧树脂之间的结合,从而增大了环氧树脂膜的致密度,有助于改善胶膜的阻燃性能。此外,二异氰酸酯与环氧基反应后的残基对金属铝以及金属铝表面的氧化膜均具有良好的粘接性能,从而增加了胶膜与铝板零件之间的粘结强度。

21.作为优选,所述环氧树脂膜的配方组分中还包括重量份为14-18份的增韧填料,所述增韧填料包括改性橡胶粉、沥青粉中的至少一种,所述改性橡胶粉按照如下方法制备:(1)将未经硫化处理的氟橡胶粉碎,得到氟橡胶粉;(2)将氟橡胶粉在氧化性气氛中加热处理5-10min,得到改性橡胶粉。

22.通过采用上述技术方案,改性橡胶粉和沥青粉均与环氧树脂具有良好的相容性,且均属于弹性材料,因此能够减少环氧树脂膜发生脆断的可能,提高了胶膜的韧性,减少了胶膜被外力撕裂的可能,有助于提高胶膜的粘结强度。在制备改性橡胶粉的过程中,氟橡胶粉在氧化性气氛中发生局部氧化,氧化后氟橡胶粉中产生的活性基团能够与二异氰酸酯反应,从而使得环氧树脂膜中的增韧填料通过二异氰酸酯实现了与环氧树脂的间接结合,从而进一步提高了胶膜的韧性。另外,由于本技术的改性橡胶粉由氟橡胶粉制成,而氟橡胶的抗氧化性能较佳,且加热处理的时间仅为5-10min,因此氧化处理对氟橡胶粉的力学性能产生的影响较小;氟橡胶粉中未硫化的部分即使在常温下也容易发生氧化,若处于加热处理条件下,则氧化速率加快。在加热条件下经过5-10min的氧化处理即可使本技术选用的氟橡胶粉中产生足够的活性基团,以使改性橡胶粉能够与二异氰酸酯发生反应。

23.作为优选,所述增韧填料还包括二水石膏粉末。

24.通过采用上述技术方案,二水石膏粉末在胶膜与铝板零件结合时能够释放结晶水,二水石膏释放的结晶水扩散到胶膜外之后对铝板表面进行了短时间的湿润,胶膜表面的二异氰酸酯残基在铝板湿润的条件下能够与铝板形成络合物,从而增加了胶膜与铝板零件之间的粘结强度。此外,脱去结晶水的二水石膏还能够吸收渗入胶膜的水分,从而降低了胶膜内部的湿度,有助于提高胶膜的绝缘性能。

25.第二方面,本技术提供一种用于动力电池电芯模组侧板的阻燃绝缘胶膜的制备方法,采用如下的技术方案。

26.(1)在水浴加热条件下将环氧树脂加热至熔融状态,然后向熔融的环氧树脂中加入复合阻燃剂、固化剂、促进剂以及助剂,搅拌均匀后得到环氧树脂胶液;(2)将环氧树脂胶液涂覆在pet膜上,然后对涂覆有环氧树脂胶液的pet膜进行静置,直到环氧树脂胶液失去流动性,得到环氧树脂膜;(3)在环氧树脂胶液胶膜表面覆盖pe保护膜,然后对pe保护膜、环氧树脂膜和pet胶膜三者进行压实,得到用于动力电池电芯模组侧板的阻燃绝缘胶膜。

27.通过采用上述技术方案,本技术先在水浴加热条件下将复合阻燃剂、固化剂、促进剂以及助剂混合,得到了环氧树脂胶液,然后使环氧树脂胶液在pet膜表面发生预固化,得到了环氧树脂膜,再使用pe保护膜覆盖环氧树脂膜,得到了本技术的用于动力电池电芯模

组侧板的阻燃绝缘胶膜。

28.综上所述,本技术具有以下有益效果:1、本技术选用含聚磷酸铵和硬脂酸钙的复合阻燃剂发挥阻燃作用,在胶膜受到火焰灼烧时,聚磷酸铵一方面能够分解产生氨气稀释和阻隔空气,另一方面还能够对胶膜中的有机成分进行炭化,并通过形成炭化膜来提升对空气的阻隔效果,从而实现阻燃。硬脂酸钙的分解产物能够与聚磷酸铵分解产生的聚磷酸反应形成聚磷酸钙颗粒,聚磷酸钙颗粒能够对炭化膜进行填充,从而增大了炭化膜的致密度,改善了炭化膜对空气的阻隔效果。

29.2、本技术中优选无机吸附剂作为聚磷酸铵的载体,并通过硬脂酸对无机吸附剂进行了包覆,同时硬脂酸还作为载体将硬脂酸钙引入了无机吸附剂中,从而完成了复合阻燃剂的制备。硬脂酸钙具有良好的阻水性能,能够减少水分渗入环氧树脂膜的可能,提高了环氧树脂膜的电阻,有助于改善胶膜的绝缘性能。

30.3、本技术的方法,先通过混合加热各组分得到了环氧树脂胶液,然后使环氧树脂胶液在pet膜表面发生预固化,得到了环氧树脂膜,再使用pe保护膜覆盖环氧树脂膜,得到了用于动力电池电芯模组侧板的阻燃绝缘胶膜。

具体实施方式

31.以下结合实施例和制备例对本技术作进一步详细说明。

32.本技术制备例中使用的原料均可通过市售获得。

33.复合阻燃剂的制备例以下以制备例1为例说明。

34.制备例1本制备例中,复合阻燃剂按照以下方法制备:(1)将4kg聚磷酸铵配置成水溶液,然后将聚磷酸铵水溶液与32kg无机吸附剂混合均匀,得到悬浮液,然后对悬浮液进行静置;本步骤中,无机吸附剂选用沸石粉;(2)向悬浮液中加入8kg硅烷偶联剂,然后对悬浮液进行水浴加热,得到硅烷改性悬浮液;本步骤中,硅烷偶联剂选用甲基三乙氧基硅烷;(3)真空干燥除去硅烷改性悬浮液中的水分,然后将剩余的固体物质与16kg硬脂酸、6kg硬脂酸钙一起投入150kg无水乙醇中,再搅拌15min后蒸发除去乙醇,同时收集蒸出的乙醇,乙醇全部蒸发后得到复合阻燃剂。

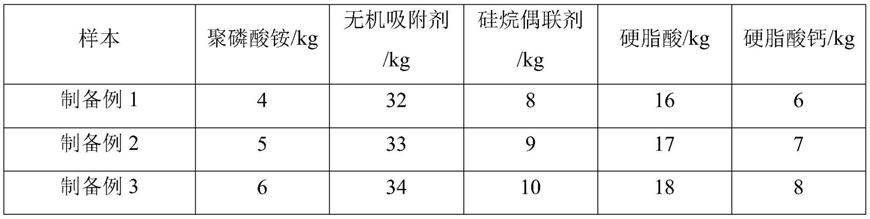

35.如表1,制备例1-5的不同之处在于原料配比不同。

36.表1

制备例6本制备例与制备例3的不同之处在于,无机吸附剂选用膨润土。

37.制备例7本制备例与制备例3的不同之处在于,硅烷偶联剂选用γ―(2,3-环氧丙氧)丙基三甲氧基硅烷。

38.改性橡胶粉的制备例以下以制备例8为例说明。

39.制备例8本制备例中,改性橡胶粉按照以下方法制备:(1)将未经硫化处理的氟橡胶粉碎至平均粒径为0.075mm,得到氟橡胶粉;(2)将20kg氟橡胶粉在50℃的臭氧气氛中进行加热处理3min,得到改性橡胶粉。

40.如表2,制备例8-12的不同之处在于,氟橡胶粉在臭氧气氛中加热的时间不同。

41.表2样本制备例8制备例9制备例10制备例11制备例12加热时间/min3571012实施例

42.本技术实施例中使用的原料均可通过市售获得,其中,环氧树脂为环氧树脂e44。

43.实施例1-5以下以实施例1为例进行说明。

44.实施例1实施例1中用于动力电池电芯模组侧板的阻燃绝缘胶膜按照以下步骤制备:(1)在75℃的水浴加热条件下将100kg环氧树脂加热至熔融状态,然后向熔融的环氧树脂中加入16kg制备例1的复合阻燃剂、15kg固化剂、1.4kg促进剂以及6kg助剂,搅拌均匀后得到环氧树脂胶液;本步骤中,固化剂为三乙烯四胺,促进剂为2,4,6-三(二甲氨基甲基)苯酚,助剂为按照1:1的重量比混合的流平剂efka3777与消泡剂pl-200;(2)将环氧树脂胶液涂覆在pet膜上,然后对涂覆有环氧树脂胶液的pet膜进行静置,直到环氧树脂胶液失去流动性,得到环氧树脂膜;(3)在环氧树脂胶液胶膜表面覆盖pe保护膜,然后对pe保护膜、环氧树脂膜和pet胶膜三者进行热压处理,得到用于动力电池电芯模组侧板的阻燃绝缘胶膜;本步骤中,热压处理的温度为80℃。

45.如表3,实施例1-5的不同之处主要在于原料配比不同表3

实施例6本实施例与实施例3的不同之处在于,复合阻燃剂为制备例2的复合阻燃剂。

46.如表4,实施例3与实施例6-11的不同之处在于复合阻燃剂的制备例不同。

47.表4样本复合阻燃剂的制备例实施例3制备例1实施例6制备例2实施例7制备例3实施例8制备例4实施例9制备例5实施例10制备例6实施例11制备例7实施例12本实施例与实施例11的不同之处在于,环氧树脂膜的配方中还包括6kg二苯基甲烷二异氰酸酯,二苯基甲烷二异氰酸酯在制备胶膜的步骤(1)中与环氧树脂共同混合均匀。

48.如表5,实施例12-16的不同之处在于二苯基甲烷二异氰酸酯的用量不同。

49.表5表5实施例17本实施例与实施例3的不同之处在于,环氧树脂膜的配方中还包括14kg增韧填料,增韧填料为沥青粉,增韧填料在制备胶膜的步骤(1)中与环氧树脂共同混合均匀。

50.实施例18本实施例与实施例17的不同之处在于,增韧填料为制备例8的改性橡胶粉。

51.如表6,实施例18-22的不同之处在于改性橡胶粉的制备例不同。

52.表6样本改性橡胶粉的制备例实施例18制备例8实施例19制备例9

实施例20制备例10实施例21制备例11实施例22制备例12实施例23本实施例与实施例20的不同之处在于,增韧填料为氟橡胶粉末。

53.实施例24本实施例与实施例20的不同之处在于,增韧填料由10kg制备例20的改性橡胶粉和4kg二水石膏粉末混合而成。

54.对比例对比例1一种动力电池电芯模组侧板的绝缘胶膜,包括沿厚度方向依次贴合的pet胶膜、环氧树脂膜和pe保护膜。环氧树脂膜的配方中包括如下原料:环氧树脂110kg,绝缘填料20kg,固化剂20kg,促进剂1.6kg,助剂8kg。其中,固化剂为三乙烯四胺,促进剂为2,4,6-三(二甲氨基甲基)苯酚,助剂为按照1:1的重量比混合的流平剂efka3777与消泡剂pl-200,绝缘填料为高岭土。

55.动力电池电芯模组侧板的绝缘胶膜按照以下方法制备:(1)在75℃的水浴加热条件下将110kg环氧树脂加热至熔融状态,然后向熔融的环氧树脂中加入20kg绝缘填料、20kg固化剂、1.6kg促进剂以及8kg助剂,搅拌均匀后得到环氧树脂胶液;(2)将环氧树脂胶液涂覆在pet膜上,然后对涂覆有环氧树脂胶液的pet膜进行静置,直到环氧树脂胶液失去流动性,得到环氧树脂膜;(3)在环氧树脂胶液胶膜表面覆盖pe保护膜,然后对pe保护膜、环氧树脂膜和pet胶膜三者进行压实,得到用于动力电池电芯模组侧板的阻燃绝缘胶膜。

56.对比例2本对比例与实施例3的不同之处在于,环氧树脂膜的原料不包括复合阻燃剂。

57.对比例3本对比例与实施例3的不同之处在于,将复合阻燃剂替换为同样重量的聚磷酸铵。

58.对比例4本对比例与实施例3的不同之处在于,将复合阻燃剂替换为同样重量的硬脂酸钙。

59.性能检测试验方法一、参照《gb/t 2406.1-2008》中的试验方法检测胶膜的极限氧指数,测试结果见表7。

60.表7样本极限氧指数/%样本极限氧指数/%实施例126.8实施例1127.5实施例226.9实施例1227.7实施例327.0实施例1327.8实施例427.9实施例1428.0实施例527.9实施例1528.0

实施例627.2实施例1628.0实施例727.3对比例123.2实施例827.1对比例219.4实施例927.1对比例320.7实施例1027.3对比例420.6二、使用热压机将胶膜与铝板复合为一体,然后参照《gb/t 2792-2014》对粘结在铝板表面的胶膜进行粘结强度的检测,结果见表8。

61.表8样本粘结强度/(n/mm)实施例37.2实施例117.2实施例148.5实施例178.4实施例188.7实施例199.0实施例209.2实施例219.1实施例228.7实施例238.5实施例249.5对比例17.0三、将胶膜在150℃的条件下固化30min,等待胶膜完全冷却后再参照《gb/t15662-1995》对胶膜进行体积电阻率的检测,检测结果见表9。

62.表9样本体积电阻率/107ω实施例32.55实施例172.56实施例202.89实施例243.16对比例12.47结合实施例1-5和对比例1并结合表7可以看出,实施例1-5测得的极限氧指数均高于对比例1,说明在本技术的环氧树脂膜中,聚磷酸铵分解产生的氨气对火焰周围的氧气进行了阻隔和稀释,聚磷酸铵分解产生的聚磷酸促进胶膜中的有机成分转化为炭化膜,炭化膜也对氧气进行了阻隔,使得本技术的胶膜与相关技术的胶膜相比具有更好的阻燃性能。

63.结合实施例3和对比例2-4并结合表7可以看出,当未添加复合阻燃剂或是复合阻燃剂不含聚磷酸铵、硬脂酸钙二者之一时,制得的胶膜阻燃性能较差。

64.结合实施例3和实施例6-9并结合表7可以看出,在制备例1-5的复合阻燃剂中,应用制备例3的复合阻燃剂制备的胶膜具有较好的阻燃性能。

65.结合实施例7、实施例10并结合表7可以看出,实施例7和实施例10测得的极限氧指

数接近,说明应用膨润土和沸石粉制备的复合阻燃剂加入配方体系相同的环氧树脂膜之后,最终制得的胶膜具有相近的阻燃性能。

66.结合实施例7、实施例11并结合表7可以看出,实施例11测得的极限氧指数高于实施例7,说明含有环氧基的硅烷偶联剂向无机吸附剂表面引入了环氧基,增加了环氧树脂与复合阻燃剂之间的相容性,减少了环氧树脂膜中的结构缺陷,提高了环氧树脂膜对空气的隔离效果,改善了胶膜的阻燃性能。

67.结合实施例11、实施例12-16并结合表7可以看出,实施例12-16测得的极限氧指数均高于实施例11,说明二异氰酸酯增大了环氧树脂的交联密度,提高了环氧树脂膜的致密度,有助于改善胶膜的阻燃性能。

68.结合实施例3、对比例1、实施例14并结合表8可以看出,实施例3和对比例1的粘结强度接近。

69.结合实施例11、实施例14并结合表8可以看出,实施例14测得的粘结强度高于实施例11,说明添加二异氰酸酯除了能够改善胶膜的阻燃性能外,二异氰酸酯与环氧基反应后的残基还与金属铝以及金属铝表面的氧化膜均具有良好的粘接性能,从而增加了胶膜与铝板零件之间的粘结强度。

70.结合实施例17-23并结合表8可以看出,实施例17-23测得的粘结强度均高于实施例3,说明添加增韧填料能够提高胶膜的韧性,减少了胶膜被外力撕裂的可能,有助于改善胶膜的粘结性能。实施例18-22测得的粘结强度均高于实施例17和实施例23,说明本技术的改性橡胶粉与沥青粉和普通的氟橡胶粉相比更有助于提高胶膜的粘结强度。实施例18-22中只有实施例19-21测得的粘结强度在9n/mm以上,说明本技术制备改性橡胶粉时,氟橡胶粉在氧化性气氛中加热的时间为5-10min较佳。

71.结合实施例20、实施例24并结合表8可以看出,实施例24测得的粘结强度高于实施例20,说明当增韧填料中含有二水硫酸钙粉末时,二水石膏释放的结晶水扩散到胶膜外之后,游离状态下的结晶水对铝板表面进行了短时间的湿润,胶膜表面的二异氰酸酯残基在铝板湿润的条件下能够与铝板形成络合物,从而增加了胶膜与铝板零件之间的粘结强度。

72.结合实施例3、实施例17对比例1并结合表9可以看出,实施例3和实施例17测得的体积电阻率接近,且均高于对比例1,说明本技术的硬脂酸钙通能够阻隔水分进入环氧树脂膜,并且使得本技术的胶膜与相关技术的胶膜相比具备了更好的绝缘性能。

73.结合实施例17、实施例20并结合表9可以看出,实施例20测得的体积电阻率高于实施例17,说明实施例20在添加改性橡胶粉之后,利用改性橡胶粉自身的绝缘效果进一步了提高胶膜的绝缘性能。

74.结合实施例20、实施例24并结合表9可以看出,实施例24测得的体积电阻率高于实施例20,说明二水硫酸钙粉末脱水后能够吸收渗入环氧树脂膜内的水分,从而对环氧树脂膜进行了干燥,提高了胶膜的电阻,改善了胶膜的绝缘性能。

75.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1