一种环保型彩钢板及制备方法与流程

1.本发明涉及彩钢板领域,具体为一种环保型彩钢板及制备方法。

背景技术:

2.彩钢板既具有钢铁材料机械强度高,易成型的性能,又兼有涂层材料良好的装饰性和耐腐蚀性,因此,成为当今世界推崇的新兴材料。随着科技的进步、环境意识的增强,人民生活水平的提高,彩钢板活动房越来越显示出强大的生命力和广阔的市场前景,受到建筑、家电、机电、交通运输、室内装饰、办公器具以及其它行业的青睐。彩钢板活动房具有轻质、高强度、保温隔热、美观耐用等优点,是建筑与装潢融为一体的高级建筑安装快捷。彩钢板活动房施工清洁,广泛用于大跨度厂房、仓库、办公楼、别墅、楼顶加层、空气净化房、冷库、商店、售货亭和临时用房。轻彩钢板夹芯板平方米重量低于14kg可以充分减少结构负荷,降低活动房结构造价。彩钢板活动房自重轻,拼接式安装及可随意切割的特点,决定其活动房安装的简便,可大大的提高效益,节省工期。防火彩钢板夹芯板的面质材料及保温材料为非燃材料,完全能够满足活动房防火规范要求。经国外40年以上广泛使用证实:经特殊涂层处理的彩钢板保质期在10-15年,以后每隔10年喷防腐涂料,活动房板材寿命可达35年以上。压型彩钢板清晰的线条多达几十种的颜色,可配合任何风格活动房建筑物的需要,达到满意的效果。该彩钢板复合板常用保温材料有:岩棉、玻璃纤维棉、聚苯乙烯、聚安酯等,导热系数低,从而活动房具有良好保温隔热效果。高强度彩钢板采用高强度钢板为基材(抗张拉强度5600kg/cm)再加上最先进的设计与滚压成型。因此彩钢板活动房具有极佳的结构特性。

3.彩钢板的防腐蚀是人们一直研究的问题,在众多减缓和控制金属腐蚀的措施中,涂覆防腐涂料是最为经济有效的办法之一。防腐涂料多为溶剂型涂料,但其在固化过程中存在着大量溶剂(voc)挥发,污染环境,对人体造成伤害,同时随着人们环保意识的增强,绿色环保型涂料倍受市场推崇。光固化涂料具有固化速度快、无voc排放、节省能源等优点,是一种常用的绿色环保型涂料,已广泛应用于纸张、木器、玻璃以及塑料表面的保护与装饰领域,其在金属防腐蚀领域应用较少。若将光固化涂料应用在彩钢板防腐领域,不仅能提高防腐涂层的生产效率、降低成本,而且能解决溶剂型防腐涂料的污染问题。然而由于光固化涂层与金属基材之间的界面作用力(附着力)较弱,腐蚀介质极易破坏涂层/金属界面,造成金属腐蚀,这是因为光固化涂料在固化过程产生的巨大内应力来不及释放,积聚在基板与涂层之间,使得光固化涂层在长期使用过程中时,极易与金属基材剥离。因此如何提高光固化涂层与金属基材表面的附着力,并降低voc,从而进一步提高光固化涂层的防腐性能成为了研究者所关注的重点。

4.cn 103073990 a公开了一种用于覆膜彩钢板的紫外光固化涂料组合物,包括以下组分:高官能团的聚酯丙烯酸酯、聚氨酯丙烯酸酯、环氧丙烯酸酯、单官能团丙烯酸酯单体、高官能团丙烯酸酯单体、丙烯酸酯化的丙烯酸酯、光引发剂、流平剂、阻聚剂、溶剂。其没有考虑到光固化涂层与金属基材之间的界面作用力问题。

技术实现要素:

5.一种环保彩钢板的制备方法,所述方法包括以下步骤:

6.s1钢板表面进行脱脂清洗处理,再烘干;

7.s2利用涂膜器将环保涂料涂覆在脱脂清洗处理后的钢板上,湿膜厚度为70-90μm,50-70℃下流平7-9h,然后使用光固化机曝光4-6次,辐照总能量为700-900mj/cm2,得到所述环保彩钢板。

8.所述脱脂清洗处理为将钢板按浴比1g:(18-22)ml置于60-70℃的24-26wt%的碳酸氢钠水溶液中浸泡4-5min后然后,用20-30℃的水冲洗3-4次,烘干,得到洁净钢板材。

9.所述环保涂料,按质量份计,由以下原料组成:4-8份酸性硅溶胶、2-8份酸蚀剂、0.2-1份浓度为45-55wt%的氢氟酸、0.1-0.5份流平剂、2-4份硅烷偶联剂、4-8份咪唑锌修饰的纳米硅球、25-30份双酚a环氧二丙烯酸酯、40-50份聚酯丙烯酸酯、1-3份2-羟基-2-甲基-1-苯基-1-丙酮。

10.所述酸蚀剂为硫酸铜、氟钛酸中的一种或两种混合物;优选的,所述酸蚀剂由硫酸铜、氟钛酸按质量比(0.5-4):(0.5-3.5)混合而成。

11.所述硅烷偶联剂为γ-氨丙基三甲氧基硅烷、γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、乙烯基三甲氧基硅烷中的一种;优选地,所述硅烷偶联剂为乙烯基三甲氧基硅烷。

12.所述流平剂为聚醚改性有机硅类流平剂、聚酯改性有机硅类流平剂中的一种。

13.所述咪唑锌修饰的纳米硅球的制备方法,包括以下步骤:

14.(1)按质量份计,将2-4份聚乙烯吡咯烷酮加入20-30份正戊醇中,然后再加入2-5份无水乙醇、0.1-0.5份柠檬酸钠、5-10份浓度为20-24wt%的氨水,以100-200r/min转速搅拌5-10min,再加入1-2份正硅酸四乙酯,继续以100-200r/min转速搅拌2-3h,经过滤取滤饼、洗涤、干燥后,得到纳米硅球;

15.(2)按质量份计,将35-45份无水乙醇、5-15份水、1-2份浓度为20-24wt%的氨水和0.1-0.5份步骤(1)制得的纳米硅球混合,超声分散4-6min后,加入0.5-1份乙烯基三甲氧基硅烷,然后置于65-75℃下以100-200r/min转速搅拌反应20-30h,经过滤取滤饼、洗涤、干燥,得到乙烯基三甲氧基硅烷修饰的纳米硅球;

16.(3)按质量份计,将1-2份步骤(2)制得的乙烯基三甲氧基硅烷修饰的纳米硅球和1-2份n,n'-亚甲基双丙烯酰胺加入50-70份乙腈中混合均匀,再加入3-5份1-乙烯基咪唑和0.1-0.5份偶氮二异丁腈,超声分散4-6min,再置于100-115℃反应10-30min,经过滤、洗涤、干燥,得到1-乙烯基咪唑修饰的纳米硅球;

17.(4)按质量份计,将2-3份氯化锌加入9-11份水中,以100-200r/min转速搅拌5-10min,得到氯化锌溶液;再将1-2份步骤(3)制得的1-乙烯基咪唑修饰的纳米硅球加入上述氯化锌溶液中,室温下、以100-200r/min转速搅拌20-30h,经过滤取滤饼、洗涤、干燥后,得到咪唑锌修饰的纳米硅球。

18.步骤(2)-(3)中所述超声的功率为50-70w,频率为70-90khz。

19.由于彩钢板常规采用的防腐涂料多为溶剂型涂料,但其在固化过程中存在着大量溶剂(voc)挥发,污染环境,对人体造成伤害。针对这一缺陷,本发明将目光投至光固化涂料,其具有固化速度快、无voc排放、节省能源等优点,若将光固化涂料应用在彩钢板防腐领

域,不仅能提高防腐涂层的生产效率、降低成本,而且能解决溶剂型防腐涂料的污染问题。本发明选用双酚a环氧二丙烯酸酯和聚酯丙烯酸酯两种光固化材料作为涂料的基料,以1-3份2-羟基-2-甲基-1-苯基-1-丙酮作为光固化剂,得到一种环保的光固化型彩钢板环保涂料。

20.然而由于光固化涂层与金属基材之间的界面作用力较弱,腐蚀介质极易破坏涂层/金属界面,造成金属腐蚀,这是因为光固化涂料在固化过程产生的巨大内应力来不及释放,积聚在基板与涂层之间,使得光固化涂层在长期使用过程中时,极易与金属基材剥离。

21.因此本发明进一步在上述光固化涂料中添加了酸蚀剂和氢氟酸,根据阴极成膜机理,在钢板表面微区形成无数原电池而发生电化学反应,实现铜离子和钛酸离子对铁原子的置换,可在钢板表面快速生成一种以cu-ti为主盐元素的二元结构氧化物及其与有机物结合的钝化膜,进而提高钢板表面的耐腐蚀性,并提升其对光固化涂料的附着性。

22.为了更进一步的提升本发明制得的环保涂料在钢板表面的附着力,同时提升其防腐蚀和减少voc排放的能力,本发明进一步合成了一种咪唑锌修饰的纳米硅球。首先,本发明通过正硅酸四乙酯水解得到纳米硅球,再以乙烯基三甲氧基硅烷修饰纳米硅球,便于1-乙烯基咪唑的接枝,最后,将1-乙烯基咪唑修饰的纳米硅球浸入氯化锌溶液中,以锌离子和咪唑分子强的螯合作用,形成咪唑锌修饰的纳米硅球。本发明发现,其具有一定的催化降解有机污染物的性能,同时其还能够增强本发明制得的环保涂料对于钢板的附着力,辅以硅烷偶联剂、流平剂、酸性硅溶胶,实现了光固化涂料对钢板的强力附着,并提升了其耐腐蚀能力和环保性。

23.本发明有益效果:

24.1.本发明选用双酚a环氧二丙烯酸酯和聚酯丙烯酸酯两种光固化材料作为环保涂料的基料,以1-3份2-羟基-2-甲基-1-苯基-1-丙酮作为光固化剂,并向其中添加了酸蚀剂和氢氟酸,其能够在钢板表面快速生成一种以cu-ti为主盐元素的二元结构氧化物及其与有机物结合的钝化膜,进而提高钢板表面的耐腐蚀性,并提升其对环保涂料的附着性。

25.2.本发明进一步合成了一种咪唑锌修饰的纳米硅球,其具有一定的催化降解有机污染物的性能,同时其还能够增强本发明制得的环保涂料对于钢板的附着力,辅以硅烷偶联剂、流平剂、酸性硅溶胶,实现了光固化涂料对钢板的强力附着,并提升了其耐腐蚀能力和环保性。

具体实施方式

26.钢板,货号:14614311,天津天钢物铁科技发展有限公司。

27.酸性硅溶胶,货号:172003,上海科拉曼试剂有限公司。

28.双酚a环氧二丙烯酸酯,型号:g500,广州五行材料科技有限公司。

29.聚酯丙烯酸酯,型号:dr-e524,长兴材料工业股份有限公司。

30.2-羟基-2-甲基-1-苯基-1-丙酮,货号:r011849,上海易恩化学技术有限公司。

31.乙烯基三甲氧基硅烷,货号:r007332,上海易恩化学技术有限公司。

32.实施例中采用的流平剂为聚醚改性有机硅类流平剂,型号:byk-333,德国毕克化工公司国毕克化工公司。

33.聚乙烯吡咯烷酮,型号:pvpk30,乌兰察布市珂玛新材料有限公司。

34.n,n'-亚甲基双丙烯酰胺,货号:r095978,上海易恩化学技术有限公司。

35.1-乙烯基咪唑,货号:r017676,上海易恩化学技术有限公司。

36.偶氮二异丁腈,货号:258,济南世纪通达化工有限公司。

37.实施例1

38.一种环保彩钢板的制备方法,包括以下步骤:

39.s1钢板表面进行脱脂清洗处理,再烘干;

40.s2利用涂膜器将环保涂料涂覆在脱脂清洗处理后的钢板上,湿膜厚度为80μm,60℃下流平8h,然后使用光固化机曝光5次,辐照总能量为800mj/cm2,得到所述环保彩钢板。

41.所述脱脂清洗处理为将钢板按浴比1g:20ml置于65℃的25wt%的碳酸氢钠水溶液中浸泡5min后,用25℃的水冲洗3次,烘干,得到脱脂清洗钢板。

42.所述环保涂料,按质量份计,由以下原料组成:0.6份浓度为50wt%的氢氟酸、0.3份流平剂、3份硅烷偶联剂、28份双酚a环氧二丙烯酸酯、45份聚酯丙烯酸酯、2份2-羟基-2-甲基-1-苯基-1-丙酮。

43.所述硅烷偶联剂为乙烯基三甲氧基硅烷。

44.实施例2

45.一种环保彩钢板的制备方法,所述方法包括以下步骤:

46.s1钢板表面进行脱脂清洗处理,再烘干;

47.s2利用涂膜器将环保涂料涂覆在脱脂清洗处理后的钢板上,湿膜厚度为80μm,60℃下流平8h,然后使用光固化机曝光5次,辐照总能量为800mj/cm2,得到所述环保彩钢板。

48.所述脱脂清洗处理为将钢板按浴比1g:20ml置于65℃的25wt%的碳酸氢钠水溶液中浸泡5min后然后,用25℃的水冲洗3次,烘干,得到洁净钢板材。

49.所述环保涂料,按质量份计,由以下原料组成:5份酸蚀剂、0.6份浓度为50wt%的氢氟酸、0.3份流平剂、3份硅烷偶联剂、28份双酚a环氧二丙烯酸酯、45份聚酯丙烯酸酯、2份2-羟基-2-甲基-1-苯基-1-丙酮。

50.所述酸蚀剂由硫酸铜、氟钛酸按质量比3:2.6混合而成。

51.所述硅烷偶联剂为乙烯基三甲氧基硅烷。

52.实施例3

53.一种环保彩钢板的制备方法,所述方法包括以下步骤:

54.s1钢板表面进行脱脂清洗处理,再烘干;

55.s2利用涂膜器将环保涂料涂覆在脱脂清洗处理后的钢板上,湿膜厚度为80μm,60℃下流平8h,然后使用光固化机曝光5次,辐照总能量为800mj/cm2,得到所述环保彩钢板。

56.所述脱脂清洗处理为将钢板按浴比1g:20ml置于65℃的25wt%的碳酸氢钠水溶液中浸泡5min后,用25℃的水冲洗3次,烘干,得到脱脂清洗钢板。

57.所述环保涂料,按质量份计,由以下原料组成:6份酸性硅溶胶、5份酸蚀剂、0.6份浓度为50wt%的氢氟酸、0.3份流平剂、3份硅烷偶联剂、6份乙烯基三甲氧基硅烷修饰的纳米硅球、28份双酚a环氧二丙烯酸酯、45份聚酯丙烯酸酯、2份2-羟基-2-甲基-1-苯基-1-丙酮。

58.所述酸蚀剂由硫酸铜、氟钛酸按质量比3:2.6混合而成。

59.所述硅烷偶联剂为乙烯基三甲氧基硅烷。

60.所述乙烯基三甲氧基硅烷修饰的纳米硅球的制备方法,包括以下步骤:

61.(1)按质量份计,将3份聚乙烯吡咯烷酮加入26份正戊醇中,然后再加入3份乙醇、0.3份柠檬酸钠、7份浓度为21wt%的氨水,以180r/min转速搅拌8min,再加入1.6份正硅酸四乙酯,继续以180r/min转速搅拌2.4h,经过滤、洗涤、干燥后,得到纳米硅球;

62.(2)按质量份计,将40份无水乙醇、10份水、1.5份浓度为21wt%的氨水和0.3份步骤(1)制得的纳米硅球混合,超声分散5min后,加入0.6份乙烯基三甲氧基硅烷,然后置于70℃下以180r/min转速搅拌反应24h,经过滤取滤饼、洗涤、干燥,得到乙烯基三甲氧基硅烷修饰的纳米硅球。步骤(2)中所述超声的功率为60w,频率为80khz。

63.实施例4

64.一种环保彩钢板的制备方法,包括以下步骤:

65.s1钢板表面进行脱脂清洗处理,再烘干;

66.s2利用涂膜器将环保涂料涂覆在脱脂清洗处理后的钢板上,湿膜厚度为80μm,60℃下流平8h,然后使用光固化机曝光5次,辐照总能量为800mj/cm2,得到所述环保彩钢板。

67.所述脱脂清洗处理为将钢板按浴比1g:20ml置于65℃的25wt%的碳酸氢钠水溶液中浸泡5min后,用25℃的水冲洗3次,烘干,得到脱脂清洗钢板。

68.所述环保涂料,按质量份计,由以下原料组成:6份酸性硅溶胶、5份酸蚀剂、0.6份浓度为50wt%的氢氟酸、0.3份流平剂、3份硅烷偶联剂、6份1-乙烯基咪唑修饰的纳米硅球、28份双酚a环氧二丙烯酸酯、45份聚酯丙烯酸酯、2份2-羟基-2-甲基-1-苯基-1-丙酮。

69.所述酸蚀剂由硫酸铜、氟钛酸按质量比3:2.6混合而成。

70.所述硅烷偶联剂为乙烯基三甲氧基硅烷。

71.所述咪1-乙烯基咪唑修饰的纳米硅球的制备方法,包括以下步骤:

72.(1)按质量份计,将3份聚乙烯吡咯烷酮加入26份正戊醇中,然后再加入3份乙醇、0.3份柠檬酸钠、7份浓度为21wt%的氨水,以180r/min转速搅拌8min,再加入1.6份正硅酸四乙酯,继续以180r/min转速搅拌2.4h,经过滤、洗涤、干燥后,得到纳米硅球;

73.(2)按质量份计,将40份无水乙醇、10份水、1.5份浓度为21wt%的氨水和0.3份步骤(1)制得的纳米硅球混合,超声分散5min后,加入0.6份乙烯基三甲氧基硅烷,然后置于70℃下以180r/min转速搅拌反应24h,经过滤取滤饼、洗涤、干燥,得到乙烯基三甲氧基硅烷修饰的纳米硅球;

74.(3)按质量份计,将1份步骤(2)制得的乙烯基三甲氧基硅烷修饰的纳米硅球和1份n,n'-亚甲基双丙烯酰胺加入60份乙腈中混合均匀,再加入4份1-乙烯基咪唑和0.4份偶氮二异丁腈,超声分散5min,再置于110℃反应15min,经过滤取滤饼、洗涤、干燥,得到1-乙烯基咪唑修饰的纳米硅球。步骤(2)-(3)中所述超声的功率为60w,频率为80khz。

75.实施例5

76.一种环保彩钢板的制备方法,包括以下步骤:

77.s1钢板表面进行脱脂清洗处理,再烘干;

78.s2利用涂膜器将环保涂料涂覆在脱脂清洗处理后的钢板上,湿膜厚度为80μm,60℃下流平8h,然后使用光固化机曝光5次,辐照总能量为800mj/cm2,得到所述环保彩钢板。

79.所述脱脂清洗处理为将钢板按浴比1g:20ml置于65℃的25wt%的碳酸氢钠水溶液中浸泡5min后,用25℃的水冲洗3次,烘干,得到脱脂清洗钢板。

80.所述环保涂料,按质量份计,由以下原料组成:6份酸性硅溶胶、5份酸蚀剂、0.6份浓度为50wt%的氢氟酸、0.3份流平剂、3份硅烷偶联剂、6份咪唑锌修饰的纳米硅球、28份双酚a环氧二丙烯酸酯、45份聚酯丙烯酸酯、2份2-羟基-2-甲基-1-苯基-1-丙酮。

81.所述酸蚀剂由硫酸铜、氟钛酸按质量比3:2.6混合而成。

82.所述硅烷偶联剂为乙烯基三甲氧基硅烷。

83.所述咪唑锌修饰的纳米硅球的制备方法,包括以下步骤:

84.(1)按质量份计,将3份聚乙烯吡咯烷酮加入26份正戊醇中,然后加入3份无水乙醇、0.3份柠檬酸钠、7份浓度为21wt%的氨水,以180r/min转速搅拌8min,再加入1.6份正硅酸四乙酯,继续以180r/min转速搅拌2.4h,经过滤取滤饼、洗涤、干燥后,得到纳米硅球;

85.(2)按质量份计,将40份无水乙醇、10份水、1.5份浓度为21wt%的氨水和0.3份步骤(1)制得的纳米硅球混合,超声分散5min后,加入0.6份乙烯基三甲氧基硅烷,然后置于70℃下、以180r/min转速搅拌反应24h,经过滤取滤饼、洗涤、干燥,得到乙烯基三甲氧基硅烷修饰的纳米硅球;

86.(3)按质量份计,将1份步骤(2)制得的乙烯基三甲氧基硅烷修饰的纳米硅球和1份n,n'-亚甲基双丙烯酰胺加入60份乙腈中混合均匀,再加入4份1-乙烯基咪唑和0.4份偶氮二异丁腈,超声分散5min后,再置于110℃反应15min,经过滤、洗涤取滤饼、洗涤、干燥,得到1-乙烯基咪唑修饰的纳米硅球;

87.(4)按质量份计,将2.72份氯化锌加入10份水中,以180r/min转速搅拌8min,得到氯化锌溶液;再将1份步骤(3)制得的1-乙烯基咪唑修饰的纳米硅球加入上述氯化锌溶液中,室温下、以180r/min转速搅拌24h,经过滤取滤饼、洗涤、干燥后,得到咪唑锌修饰的纳米硅球。步骤(2)-(3)中所述超声的功率为60w,频率为80khz。

88.实施例6

89.一种环保彩钢板的制备方法,包括以下步骤:

90.s1钢板表面进行脱脂清洗处理,再烘干;

91.s2利用涂膜器将环保涂料涂覆在脱脂清洗处理后的钢板上,湿膜厚度为80μm,60℃下流平8h,然后使用光固化机曝光5次,辐照总能量为800mj/cm2,得到所述环保彩钢板。

92.所述脱脂清洗处理为将钢板按浴比1g:20ml置于65℃的25wt%的碳酸氢钠水溶液中浸泡5min后,用25℃的水冲洗3次,烘干,得到脱脂清洗钢板。

93.所述环保涂料,按质量份计,由以下原料组成:6份酸性硅溶胶、5份酸蚀剂、0.6份浓度为50wt%的氢氟酸、0.3份流平剂、3份硅烷偶联剂、28份双酚a环氧二丙烯酸酯、45份聚酯丙烯酸酯、2份2-羟基-2-甲基-1-苯基-1-丙酮。

94.所述酸蚀剂由硫酸铜、氟钛酸按质量比3:2.6混合而成。

95.所述硅烷偶联剂为乙烯基三甲氧基硅烷。

96.实施例7

97.一种环保彩钢板的制备方法,包括以下步骤:

98.s1钢板表面进行脱脂清洗处理,再烘干;

99.s2利用涂膜器将环保涂料涂覆在脱脂清洗处理后的钢板上,湿膜厚度为80μm,60℃下流平8h,然后使用光固化机曝光5次,辐照总能量为800mj/cm2,得到所述环保彩钢板。

100.所述脱脂清洗处理为将钢板按浴比1g:20ml置于65℃的25wt%的碳酸氢钠水溶液

中浸泡5min后,用25℃的水冲洗3次,烘干,得到脱脂清洗钢板。

101.所述环保涂料,按质量份计,由以下原料组成:6份酸性硅溶胶、0.6份浓度为50wt%的氢氟酸、0.3份流平剂、3份硅烷偶联剂、6份咪唑锌修饰的纳米硅球、28份双酚a环氧二丙烯酸酯、45份聚酯丙烯酸酯、2份2-羟基-2-甲基-1-苯基-1-丙酮。

102.所述硅烷偶联剂为乙烯基三甲氧基硅烷。

103.所述咪唑锌修饰的纳米硅球的制备方法,包括以下步骤:

104.(1)按质量份计,将3份聚乙烯吡咯烷酮加入26份正戊醇中,然后再加入3份乙醇、0.3份柠檬酸钠、7份浓度为21wt%的氨水,以180r/min转速搅拌8min,再加入1.6份正硅酸四乙酯,继续以180r/min转速搅拌2.4h,经过滤、洗涤、干燥后,得到纳米硅球;

105.(2)按质量份计,将40份无水乙醇、10份水、1.5份浓度为21wt%的氨水和0.3份步骤(1)制得的纳米硅球混合,超声分散5min后,加入0.6份乙烯基三甲氧基硅烷,然后置于70℃下以180r/min转速搅拌反应24h,经过滤取滤饼、洗涤、干燥,得到乙烯基三甲氧基硅烷修饰的纳米硅球;

106.(3)按质量份计,将1份步骤(2)制得的乙烯基三甲氧基硅烷修饰的纳米硅球和1份n,n'-亚甲基双丙烯酰胺加入60份乙腈中混合均匀,再加入4份1-乙烯基咪唑和0.4份偶氮二异丁腈,超声分散5min,再置于110℃反应15min,经过滤取滤饼、洗涤、干燥,得到1-乙烯基咪唑修饰的纳米硅球;

107.(4)按质量份计,将2.72份氯化锌加入10份水中,以180r/min转速搅拌8min,得到氯化锌溶液;再将1份步骤(3)制得的1-乙烯基咪唑修饰的纳米硅球加入上述氯化锌溶液中,室温下、以180r/min转速搅拌24h,经过滤取滤饼、洗涤、干燥后,得到咪唑锌修饰的纳米硅球。步骤(2)-(3)中所述超声的功率为60w,频率为80khz。

108.测试例1

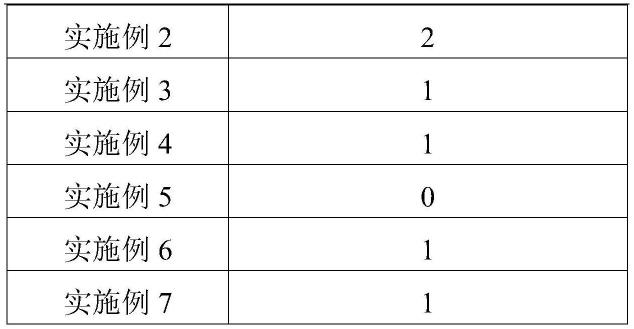

109.参照gb/t 9286-2021《色漆和清漆划格试验》,测试各实施例制得的环保彩钢板的涂膜附着力。采用电驱动多刃切割刀具,刀刃间距为1mm;所采用环保彩钢板厚度为0.3mm,涂膜厚度为74μm。

110.表1:附着力测试结果

[0111][0112]

[0113]

由表1可以看出,实施例5所制得的环保彩钢板,其附着力最佳,切割边缘平滑,无脱落。这是由于咪唑锌修饰的纳米硅球的加入。咪唑锌修饰的纳米硅球能与涂料体系中的强极性基团形成分子间作用力,其中的硅、锌离子可与金属基材表面的羟基缩合形成化学键;同时其中的咪唑锌基团更是极佳的交联剂,能参与树脂固化,从而在涂层与基板之间形成“桥梁”提高涂层的附着力。实施例4采用1-乙烯基咪唑修饰的纳米硅球,缺少了锌离子对丙烯酸树脂和羟基的交联作用,因此,所得到的涂膜附着力下降。实施例3采用乙烯基三甲氧基硅烷修饰的纳米硅球,乙烯基三甲氧基硅烷虽然也具有一定的交联树脂的能力,但是其同时缺少了咪唑基团和锌离子,其对钢板的附着能力较弱,虽然附着力等级任然为1,但是,其切口交叉处相较于实施例4脱落面积更大一些。实施例2的附着力优于实施例1这是由于,加入了酸蚀剂,根据阴极成膜机理,在钢板表面微区形成无数原电池而发生电化学反应,实现铜离子和钛酸离子对铁原子的置换,可在钢板表面快速生成一种以cu-ti为主的二元结构氧化物及其与有机物结合的钝化膜,相较于铁原子,其对于羟基和有机物的吸附能力更强,能够和更多的硅羟基缩合,形成钢板和有机涂料的“桥梁”,增强涂料的附着能力。酸蚀剂腐蚀钢板,增大其表面积,并增加羟基的含量;咪唑锌修饰的纳米硅球和连接钢板和涂料,二者协同,大大提高了涂膜的附着力。实施例6、实施例7和实施例5的比较也说明了这一点。

[0114]

测试例2

[0115]

中性盐雾测试

[0116]

参照gb/t 1771-2007《色漆和清漆耐中性盐雾性能的测定》测试各实施例所制得的环保彩钢板的耐盐雾性能。板材尺寸:150mm*100mm,涂膜厚度为74μm,盐雾箱温度为35℃,盐雾收集速率2ml/h,氯化钠浓度50g/l。记录出现点蚀的时间,结果见表2.

[0117]

表2:耐盐雾性能测试结果

[0118] 耐盐雾时间/h实施例1157实施例2281实施例3362实施例4409实施例5478实施例6446实施例7451

[0119]

由表2可以看出实施例5所制得的环保彩钢板具有最佳的耐盐雾性能,这是酸蚀剂和咪唑锌修饰的纳米硅球共同作用的结果。咪唑锌修饰的纳米硅球能与涂料体系中的强极性基团形成分子间作用力,其中的硅、锌离子可与金属基材表面的羟基缩合形成化学键;同时其中的咪唑锌基团更是极佳的交联剂,能参与树脂固化,从而在涂层与基板之间形成“桥梁”提高涂层的附着力。加入了酸蚀剂,根据阴极成膜机理,在钢板表面微区形成无数原电池而发生电化学反应,实现铜离子和钛酸离子对铁原子的置换,可在钢板表面快速生成一种以cu-ti为主的二元结构氧化物及其与有机物结合的钝化膜,相较于铁原子,其对于羟基和有机物的吸附能力更强,能够和更多的硅羟基缩合,形成钢板和有机涂料的“桥梁”,增强涂料的附着能力。附着力的提升增大了涂膜和钢板之间的接触,减少了腐蚀介质对涂层/金

属界面的破坏。同时酸蚀剂形成的钝化膜也具有一定的耐盐雾性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1