一种涂料及其制备方法和应用

1.本发明属于涂料技术领域,具体涉一种涂料及其制备方法和应用。

背景技术:

2.红外高发射率陶瓷涂层是一种以红外辐射换热为主要散热途径的热防护涂层。制备高发射率涂层已经成为降低高超声速飞行器温度的有效途径。但是随着飞行器飞行速度的不断提高,其速度可以达到甚至超过3-5马赫,高速飞行使飞行器与大气产生剧烈摩擦,产生的气动热会使飞行器表面的温度达到1000-1200℃,从而对制备在飞行器表面的红外高发射率陶瓷涂层材料造成一定的损坏,进而损坏飞行器结构,降低飞行器的使用寿命。现有的红外高发射率陶瓷涂层材料大多用于温度在800℃以下的环境;现有的涂层材料具有较低的抗烧蚀性,限制了其应用范围。

技术实现要素:

3.有鉴于此,本发明提供了一种涂料及其制备方法和应用,本发明提供的涂料具有较高红外发射率的同时具有较高的抗烧蚀能力,作为涂层材料能够提高涂层的抗烧蚀性。

4.为了解决上述技术问题,本发明提供了一种涂料,包括氧化物陶瓷材料和非氧化物陶瓷材料;

5.所述非氧化物陶瓷材料中含有硅元素;

6.所述氧化物陶瓷材料的分子式如式1所示:

7.la

1-xax

cr

1-ymy

o3式1;

8.其中,a包括ca和/或sr,m包括mg、co和mn中的一种或多种;

9.0.05≤x≤0.4,0.05≤y≤0.4。

10.优选的,所述非氧化物陶瓷材料在涂料中的质量百分含量为50%以下。

11.优选的,所述非氧化物陶瓷材料包括sic、si3n4和sib6中的一种或多种。

12.本发明提供了上述技术方案所述涂料的制备方法,包括以下步骤:

13.将la2o3、cr2o3、a的氧化物、m的氧化物按照化学计量比混合,得到混合物;所述a包括ca和/或sr,m包括mg、co和mn中的一种或多种;

14.将所述混合物进行焙烧,得到氧化物陶瓷材料;

15.将氧化物陶瓷材料和非氧化物陶瓷材料进行第一混合,得到所述涂料。

16.优选的,所述第一混合前还包括以下步骤:

17.将氧化物陶瓷材料、第一分散剂和第一粘结剂进行第二混合,得到氧化物陶瓷材料浆料;

18.将所述氧化物陶瓷材料浆料进行第一造粒后第一烧结,得到氧化物陶瓷颗粒;

19.将非氧化物陶瓷材料、第二分散剂和第二粘结剂进行第三混合,得到非氧化物陶瓷材料浆料;

20.将所述非氧化物陶瓷材料浆料进行第二造粒后第二烧结,得到非氧化物陶瓷颗

粒。

21.优选的,所述第一分散剂和第二分散剂独立的包括水或乙醇。

22.优选的,所述第一粘结剂和第二粘结剂独立的包括酚醛树脂、聚乙二醇或聚乙烯醇。

23.优选的,第一烧结和第二烧结独立包括低温烧结和高温烧结,所述低温烧结的温度为500~600℃,所述低温烧结的时间为2.5~3.5h;所述高温烧结的温度为1100~1300℃,所述高温烧结的时间为1.5~2.5h。

24.优选的,所述焙烧的温度为1400~1600℃;升温至焙烧所需温度的升温速率为2~5℃/min;所述焙烧的时间为2~3h。

25.本发明还提供了上述技术方案所述涂料或上述技术方案所述制备方法制备得到涂料在制备防护涂层中的应用。

26.本发明提供了一种涂料,包括氧化物陶瓷材料和非氧化物陶瓷材料;

27.所述非氧化物陶瓷材料中含有硅元素;所述氧化物陶瓷材料的分子式如式1所示:la

1-xax

cr

1-ymy

o3式1;其中,a包括ca和/或sr,m包括mg、co和mn中的一种或多种;0.05≤x≤0.4,0.05≤y≤0.4。在本发明中,所述氧化物陶瓷材料具有较小的禁带宽度、较高的载流子浓度;所述非氧化物陶瓷材料具有较高的红外发射率;因此本发明提供的涂料具有较高的红外发射率。本发明提供的la

1-xax

cr

1-ymy

o3熔点较高,相稳定性好,在1400℃高温条件下具有良好的稳定性,在烧蚀时,la

1-xax

cr

1-yby

o3会与非氧化陶瓷材料中的si反应生成la2si2o7,la2si2o7在高温下呈熔融态,可对裂纹和孔洞进行填补,阻止氧的进入,提高涂层抗烧蚀能力。本发明提供的涂料可以用于制备高温环境下的防护涂层。

28.本发明提供了上述技术方案所述涂料的制备方法,包括以下步骤:将la2o3、cr2o3、a的氧化物、m的氧化物按照化学计量比混合,得到混合物;所述a包括ca和/或sr,m包括mg、co和mn中的一种或多种;将所述混合物进行焙烧,得到氧化物陶瓷材料;将氧化物陶瓷材料和非氧化物陶瓷材料进行第一混合,得到所述涂料。本发明提供的制备方法简单易行,可工业化生产。

附图说明

29.图1为实施例1制备得到的氧化物陶瓷颗粒的xrd谱图;

30.图2为实施例1中非氧化物陶瓷颗粒的xrd谱图;

31.图3为实施例1制备得到的氧化物陶瓷颗粒的sem图,其中a为在250倍放大倍率下的形貌,b为在4500倍放大倍率下单个颗粒的形貌;

32.图4为实施例1制备得到的非氧化物陶瓷颗粒体的sem图,其中c为在250倍放大倍率下的形貌,d为在5000倍放大倍率下单个颗粒的形貌;

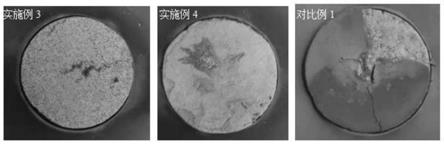

33.图5为实施例3、4和对比例1制备得到的防护涂层的实物图;

34.图6为实施例3、4和对比例1制备得到的防护涂层的xrd谱图;

35.图7为实施例3、4和对比例1制得的防护涂层纵截面的sem图;

36.图8为实施例3、4和对比例1制备得到的防护涂层在2.5~14μm波段内的红外发射率图谱;

37.图9为实施例3、4和对比例1制备得到的防护涂层经1400℃烧蚀180s后的实物图;

38.图10为对比例1制备得到的防护涂层经1200℃烧蚀180s后的实物图。

具体实施方式

39.本发明提供了一种涂料,包括氧化物陶瓷材料和非氧化物陶瓷材料;

40.所述非氧化物陶瓷材料中含有硅元素;

41.所述氧化物陶瓷材料的分子式如式1所示:

42.la

1-xax

cr

1-ymy

o3式1;

43.其中,a包括ca和/或sr,优选包括ca或sr,更优选为ca;在本发明中,当a为ca和sr时本发明对ca和sr的配比无特殊限定,采用任意配比即可。在本发明中,m包括mg、co和mn中的一种或多种,优选为mg、co或mn,更优选为mg。在本发明中,当m包括两种以上上述具体物质时,本发明对具体物质的配比无特殊限定,采用任意配比即可。

44.在本发明中,0.05≤x≤0.4,优选0.1≤x≤0.3;在本发明中,0.05≤y≤0.4,优选0.1≤y≤0.3。

45.在本发明中,所述氧化物陶瓷材料优选包括la

0.9

ca

0.1

cr

0.9

mg

0.1

o3。

46.在本发明中,所述非氧化物陶瓷材料优选包括sic、si3n4和sib6中的一种或多种,更优选为sic或si3n4,更进一步优选为sic。

47.在本发明中,所述非氧化物陶瓷材料在涂料中的质量百分含量优选为50%以下,更优选为10~40%,更进一步优选为20~30%。

48.本发明还提供了上述技术方案所述涂料的制备方法,包括以下步骤:

49.将la2o3、cr2o3、a的氧化物、m的氧化物按照化学计量比混合,得到混合物;所述a包括ca和/或sr,m包括mg、co和mn中的一种或多种;

50.将所述混合物进行焙烧,得到氧化物陶瓷材料;

51.将氧化物陶瓷材料和非氧化物陶瓷材料进行第一混合,得到所述涂料。

52.本发明将la2o3、cr2o3、a的氧化物、m的氧化物按照化学计量比混合,得到混合物。在本发明中,所述混合优选包括以下步骤:

53.la2o3、cr2o3、a的氧化物、m的氧化物按照化学计量比溶解于溶剂后球磨,得到浆料;

54.将所述浆料干燥,得到混合物。

55.本发明将la2o3、cr2o3、a的氧化物、m的氧化物按照化学计量比溶解于溶剂后球磨,得到浆料。在本发明中,所述a的氧化物优选包括cao和/或sro,更优选包括cao或sro,更进一步优选为cao。在本发明中,当a的氧化物为cao和sro时,本发明对cao和sro的配比无特殊要求,只要能够满足a的化学计量比即可。在本发明中,所述m的氧化物优选包括mgo、coo、co3o4、mn3o4、和mno中的一种或多种,更优选包括mgo、coo、或mno,更进一步优选为mgo。在本发明中,当m的氧化物包括两种以上上述具体物质时,本发明对具体物质的配比无特殊要求,只要能够满足m的化学计量比即可。

56.在本发明中,所述溶剂优选包括乙醇、水或丙酮,更优选为乙醇或水,更进一步优选为乙醇。在本发明中,所述乙醇优选为无水乙醇;所述水优选为去离子水。本发明对所述溶剂的用量无特殊要求,只要能够使la2o3、cr2o3、a的氧化物和m的氧化物溶解充分即可。

57.本发明在溶解前优选还包括:

58.将la2o3、cr2o3、a的氧化物和m的氧化物进行热处理后冷却。

59.在本发明中,所述热处理的温度优选为100~600℃,更优选为200~500℃;所述热处理的时间优选为2~10h,更优选为2~5h,更进一步优选为2~4h。本发明经过热处理能够除去la2o3、cr2o3、a的氧化物和m的氧化物中的结晶水,原料的配比更加准确。在本发明中,冷却后温度优选为50~80℃,更优选为50~60℃。在本发明中,所述冷却优选为随炉冷却。

60.本发明对所述溶解的方式无特殊限定,只要能够溶解完全即可。

61.在本发明中,所述球磨的转速优选为300~600r/min,更优选为400~500r/min;所述球磨的时间优选为3~6h,更优选为4~5h;所述球磨的球料比优选为3.5~4.5:1,更优选为3.8~4:1;所述球磨用球优选为氧化锆球,所述氧化锆球的直径优选包括直径为10mm、5mm和2mm的氧化锆球,直径为10mm、5mm和2mm的氧化锆球的质量比优选为1.8~2.2:1.8~2.2:1,更优选为2:2:1。

62.得到浆料后,本发明将所述浆料干燥,得到混合物。在本发明中,所述干燥优选包括以下步骤:

63.将所述浆料旋蒸后烘干,得到所述混合物。

64.在本发明中,所述旋蒸的温度优选为60~90℃,更优选为70~80℃;所述旋蒸的转速优选为30~50r/min,更优选为35~45r/min。本发明对所述旋蒸的时间无特殊要求只要能够除去浆料中的溶剂即可。

65.在本发明中,所述烘干的温度优选为80~120℃,更优选为90~110℃;所述烘干的时间优选为6~12h,更优选为8~10h。

66.得到混合物后,本发明将所述混合物进行焙烧,得到氧化物陶瓷材料。在本发明中,所述焙烧的温度优选为1400~1600℃,更优选为1400~1500℃;升温至焙烧所需温度的升温速率优选为2~5℃/min,更优选为3~4℃/min;所述焙烧的时间优选为2~3h,更优选为2.3~2.8h。本发明对焙烧的装置无特殊要求采用本领域常规的装置即可。在本发明的实施例中,所述焙烧优选在高温炉中进行。本发明优选将混合物置于刚玉坩埚中进行焙烧。

67.在本发明中,所述焙烧后优选还包括:将焙烧得到的产物冷却至室温。在本发明中,所述室温的温度优选为20~35℃,更优选为25~30℃。在本发明中,所述冷却优选包括空冷或随炉冷却,更优选为随炉冷却。

68.在本发明中,la2o3、cr2o3、a的氧化物和m的氧化物在焙烧过程中会发生化学反应,la2o3和cr2o3会生成lacro3,a的氧化物和m的氧化物会融合在lacro3的晶格中形成钙钛矿结构。本发明经过融合使lacro3的晶格发生畸变,元素的化合价发生变化,减小禁带宽度,增加载流子浓度,提升红外发射率

69.得到氧化物陶瓷材料后,本发明将氧化物陶瓷材料和非氧化物陶瓷材料进行第一混合,得到所述涂料。在本发明中,所述第一混合前优选还包括以下步骤:

70.将氧化物陶瓷材料、第一分散剂和第一粘结剂进行第二混合,得到氧化物陶瓷材料浆料;

71.将所述氧化物陶瓷材料浆料进行第一造粒后第一烧结,得到氧化物陶瓷颗粒;

72.将非氧化物陶瓷材料、第二分散剂和第二粘结剂进行第三混合,得到非氧化物陶瓷材料浆料;

73.将所述非氧化物陶瓷材料浆料进行第二造粒后第二烧结,得到非氧化物陶瓷颗

粒。

74.本发明将氧化物陶瓷材料、第一分散剂和第一粘结剂进行第二混合,得到氧化物陶瓷材料浆料。在本发明中,所述第一分散剂优选包括水或乙醇,更优选为水。在本发明中,所述水优选为去离子水,所述乙醇优选为无水乙醇。在本发明中,所述第一粘结剂优选包括酚醛树脂、聚乙二醇或聚乙烯醇,更优选为聚乙烯醇或聚乙二醇。在本发明中,所述氧化物陶瓷材料和第一分散剂的质量比优选为30~50:50~70,更优选为35~45:55~65。在本发明中,所述第一粘结剂和氧化物陶瓷材料的质量比优选为0.45~0.55:100,更优选为0.48~0.52:100。在本发明中,所述第二混合优选在球磨的条件下进行,所述球磨的转速优选为100~300r/min,更优选为150~200r/min;所述球磨的时间优选为3~6h,更优选为4~5h;所述球磨的球料比优选为3.5~4.5:1,更优选为3.8~4:1;所述球磨用球优选为氧化锆球,所述氧化锆球的直径优选包括直径为10mm、5mm和2mm的氧化锆球,直径为10mm、5mm和2mm的氧化锆球的质量比优选为1.8~2.2:1.8~2.2:1,更优选为2:2:1。

75.得到氧化物陶瓷材料浆料后,本发明将所述氧化物陶瓷材料浆料进行第一造粒后第一烧结,得到氧化物陶瓷颗粒。在本发明中,所述第一造粒优选包括喷雾造粒;本发明对所述喷雾造粒的装置无特殊要求,采用本领域常规的装置即可。在本发明的实施例中,所述喷雾造粒优选在喷雾干燥机中进行。在本发明中,所述喷雾干燥机的进口温度优选为250~320℃,更优选为260~300℃;所述喷雾干燥机的出口温度优选为100~140℃,更优选为110~130℃;所述喷雾干燥机中蠕动泵的转速优选为25~35r/min,更优选为30~33r/min;所述喷雾干燥机喷头转速优选为30~40r/s,更优选为35~38r/s。本发明通过喷雾造粒能够得到球度较好、颗粒均匀的球状颗粒,利于后续喷涂的进行。

76.在本发明中,所述第一烧结优选包括低温烧结和高温烧结,所述低温烧结的温度优选为500~600℃,更优选为530~560℃;所述低温烧结的时间优选为2.5~3.5h,更优选为2.8~3h;所述高温烧结的温度优选为1100~1300℃,更优选为1150~1250℃;所述高温烧结的时间优选为1.5~2.5h,更优选为2~2.3h。本发明经过烧结能够去除粘结剂,减少粘结剂对涂料性能的影响;同时本发明经过烧结能够使球状颗粒互相烧结在一起,烧结之后颗粒之间的结合比用粘结剂更加牢固,使球不容易破碎,利于喷涂。

77.在本发明中,所述第一烧结后优选还包括:将第一烧结后产物降温至室温后进行筛选,得到氧化物陶瓷颗粒。在本发明中,所述室温的温度优选为20~30℃,更优选为25~28℃;所述降温的速率优选为4~6℃/min,更优选为4.5~5℃/min。在本发明中,所述筛选后颗粒的粒径优选为10~100μm,更优选为30~90μm;本发明对筛选的方式无特殊要求,只要能够得到所需粒径的颗粒即可。本发明限定氧化物陶瓷颗粒的粒径,使涂料粒径分布均匀,具有良好的流动性,有利于后续喷涂。

78.本发明将非氧化物陶瓷材料、第二分散剂和第二粘结剂进行第三混合,得到非氧化物陶瓷材料浆料。在本发明中,所述第二分散剂优选包括水或乙醇,更优选为水。在本发明中,所述水优选为去离子水,所述乙醇优选为无水乙醇。在本发明中,所述第二粘结剂优选包括酚醛树脂、聚乙二醇或聚乙烯醇,更优选为聚乙烯醇或聚乙二醇。在本发明中,所述非氧化物陶瓷材料和第二分散剂的质量比优选为30~50:50~70,更优选为35~45:55~65。在本发明中,所述第二粘结剂和非氧化物陶瓷材料的质量比优选为0.45~0.55:100,更优选为0.48~0.52:100。在本发明中,所述第三混合优选在球磨的条件下进行,所述球磨的

转速优选为100~300r/min,更优选为150~200r/min;所述球磨的时间优选为3~6h,更优选为4~5h;所述球磨的球料比优选为3.5~4.5:1,更优选为3.8~4:1;所述球磨用球优选为氧化锆球,所述氧化锆球的直径优选包括直径为10mm、5mm和2mm的氧化锆球,直径为10mm、5mm和2mm的氧化锆球的质量比优选为1.8~2.2:1.8~2.2:1,更优选为2:2:1。

79.得到非氧化物陶瓷材料浆料后,本发明将所述非氧化物陶瓷材料浆料进行第二造粒后第二烧结,得到非氧化物陶瓷颗粒。在本发明中,所述第二造粒的条件优选与第一造粒的条件一致,在此不再重复赘述。在本发明中,所述第二烧结优选与第一烧结一致,在此不再重复赘述。

80.得到氧化物陶瓷颗粒和非氧化物陶瓷颗粒后,本发明将所述氧化物陶瓷颗粒和非氧化物陶瓷颗粒进行第一混合,得到所述涂料。本发明对所述混合无特殊限定,只要能够混合均匀即可。

81.本发明还提供了上述技术方案所述涂料或上述技术方案所述制备方法制备得到涂料在制备防护涂层中的应用。

82.在本发明中,所述防护涂层的制备方法包括以下步骤:

83.将涂料涂覆在基体表面,得到防护涂层。

84.在本发明中,所述基体优选包括c/c复合材料、c/sic基体或高温合金基体,更优选为c/c复合材料。在本发明中,所述防护涂层的厚度优选为100~300μm,更优选为150~200μm。

85.在本发明中,所述涂覆前优选还包括:

86.将基体表面进行喷砂处理。

87.在本发明中,所述喷砂处理的喷砂压力优选为2~6mpa,更优选为3~5mpa;所述喷砂处理的喷砂时间优选为2~5s,更优选为3~4s。本发明经过喷砂处理能够提高基体表面的粗糙度,从而增加基体和防护涂层间的结合强度。

88.在本发明中,所述涂覆优选包括喷涂,所述喷涂的方式优选包括等离子喷涂、电弧喷涂或火焰喷涂,更优选为等离子喷涂。本发明采用等离子喷涂利于提高防护涂层的致密性,以及防护涂层与基体间的粘结强度。在本发明中,所述等离子喷涂的条件优选包括:电流为600~1000a;主气为氩气,主气流量为80~100scfm;辅气为氦气,辅气流量为20~40scfm;载气为氩气,载气流量为5~12scfm;喷枪与基体之间的距离为70~150mm;送粉量为2~6r/min;更优选为:电流为700~900a;主气为氩气,主气流量为85~90scfm;辅气为氦气,辅气流量为25~35scfm;载气为氩气,载气流量为8~10scfm;喷枪与基体之间的距离为85~120mm;送粉量为3~5r/min。本发明制备得到的防护涂层不仅具有高红外发射率,全波段发射率可达0.90以上,同时还有良好的耐烧蚀能力,承受1400℃温度下180s的氧-乙炔火焰烧蚀考核后涂层仍保持完整。本发明制备得到的防护涂层能够用于超高声速飞行器表面。

89.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

90.实施例1

91.分别将la2o3、cr2o3、cao和mgo在400℃热处理2h后随炉冷却至60℃,按照la

0.9

ca

0.1

cr

0.9

mg

0.1

o3的配比将la2o3、cr2o3、cao和mgo溶解于无水乙醇后进行球磨,得到浆

料;球磨用球为质量比为2:1:1的体积为10mm、5mm和2mm氧化锆球,球料质量比为4:1,球磨转速为400r/min,球磨时间为4小时;

92.将所述浆料在温度为70℃,转速为35r/min的条件旋蒸除去溶剂后100℃下干燥12h,得到混合物;

93.将所述混合物置于刚玉坩埚中,并放置于高温炉中,以5℃/min升温至1400℃焙烧2小时,随炉冷却至25℃,得到la

0.9

ca

0.1

cr

0.9

mg

0.1

o3;

94.将焙烧得到的la

0.9

ca

0.1

cr

0.9

mg

0.1

o3、去离子水和聚乙烯醇(pva)进行球磨,得到氧化物陶瓷材料浆料;其中la

0.9

ca

0.1

cr

0.9

mg

0.1

o3和去离子水质量比为4:6,pva和la

0.9

ca

0.1

cr

0.9

mg

0.1

o3的质量比0.5:100,磨球为质量比2:2:1的直径为10mm、5mm和2mm的氧化锆磨球,球料质量比为4:1,球磨时间为3小时,转速为160r/min;

95.将氧化物陶瓷材料浆料送入喷雾干燥机中进行喷雾造粒(喷雾干燥机进口温度为250℃,出口温度为140℃,喷头转速为35r/s,蠕动泵的转速为30r/min;)后在550℃低温烧结3h,1200℃高温烧结2h后按照5℃/min的降温速率降温至25℃;利用孔径为30μm的标准筛筛选取筛上物,利用孔径为90μm的标准筛对筛上物进行筛选,取筛下物,得到氧化物陶瓷颗粒;

96.将sic、去离子水、pva进行球磨,得到非氧化物陶瓷材料浆料;其中sic和去离子水质量比为4:6,pva和sic的质量比为0.5:100,磨球为质量比2:2:1的直径为10mm、5mm和2mm的氧化锆磨球,球料质量比为4:1,球磨时间为3小时,转速为160r/min;

97.将非氧化物陶瓷材料浆料送入喷雾干燥机中进行喷雾造粒(喷雾干燥机进口温度为250℃,出口温度为140℃,喷头转速为35r/s,蠕动泵的转速为30r/min)后在550℃低温烧结3h,1200℃高温烧结2h后按照5℃/min的降温速率降温至25℃,利用孔径为30μm的标准筛筛选取筛上物,利用孔径为90μm的标准筛对筛上物进行筛选,取筛下物,得到非氧化物陶瓷颗粒;

98.将氧化物陶瓷材料颗粒和非氧化物陶瓷材料颗粒按照质量比为8:2的配比混合,得到涂料。

99.实施例2

100.按照实施例1的方法制备涂料,不同之处在于,氧化物陶瓷材料颗粒和非氧化物陶瓷材料颗粒按照质量比为7:3。

101.对实施例1制备得到的氧化物陶瓷颗粒进行xrd检测,得到氧化物陶瓷颗粒的xrd谱图,如图1所示。根据图1可知氧化物陶瓷颗粒的衍射峰与lacro3的标准卡片pdf#74-1961吻合良好,无其他杂峰出现,说明ca和mg已经全部溶解到了lacro3的晶格中,形成了钙钛矿的结构,造粒和烧结没有改变相的结构。

102.对实施例1中非氧化物陶瓷颗粒进行xrd检测,得到非氧化物陶瓷颗粒的xrd谱图,如图2所示。根据图2的结果可知,非氧化物陶瓷颗粒的衍射峰与sic的标准卡片pdf#72-0018吻合良好,无其他杂峰出现,说明造粒和烧结没有改变sic的相结构。

103.对实施例1制备得到的氧化物陶瓷颗粒进行sem观察,得到sem图,如图3所示,其中a为在250倍放大倍率下的形貌,b为在4500倍放大倍率下单个颗粒的形貌。由图3可知,氧化物陶瓷颗粒表现出良好的内聚强度,同时氧化物陶瓷颗粒表面较为粗糙,且存在较多的孔隙,这是由喷雾造粒工艺的工艺特性决定的。氧化物陶瓷颗粒粒径为30~90μm之间,粒径分

布较为均匀。对氧化物陶瓷颗粒进行放大观察可以发现,la

0.9

ca

0.1

cr

0.9

mg

0.1

o3经过烧结后出现烧结颈,使氧化物陶瓷颗粒更加牢固地结合在了一起。

104.对实施例1制备得到的非氧化物陶瓷颗粒体进行sem观察,得到sem图,如图4所示,其中c为在250倍放大倍率下的形貌,d为在5000倍放大倍率下单个颗粒的形貌。由图4可知,非氧化物陶瓷颗粒形状完整,球形度较好,无破碎现象,表面不存在明显的附着颗粒及裂纹。

105.按照gb/t 39696-2020和gb/t 31057.1-2014检测实施例1制备得到的涂料的流动性和松装密度,检测得到的流动性为59.68s/50g,松装密度为1.2905g/cm3。

106.实施例3

107.以c/c复合材料作为基体,将c/c复合材料表面按照喷砂压力为4mpa,喷砂时间为3s的条件下进行喷砂处理,得到预处理的基体;

108.利用实施例1制备得到的涂料在所述预处理的基体表面进行等离子喷涂,得到防护涂层;等离子喷涂的条件为电流为800a,主气为氩气,主气流量为90scfm,辅气为氦气,辅气流量为30scfm,载气为氩气,载气流量为:8scfm,喷枪与基体之间的距离为85mm,送粉量为4r/min。

109.实施例4

110.按照实施例3制备防护涂层,不同之处在于,利用实施例2制备得到的涂料。

111.对比例1

112.按照实施例3制备防护涂层,不同之处在于,以实施例1制备得到的氧化物陶瓷颗粒作为涂料。

113.实施例3、4和对比例1制备得到的防护涂层的实物图如图5所示。由图5可知实施例3、4较对比例1制备得到的防护涂层表面均存在着不平整、凹凸的区域,这种不平整的表面有利于提高涂层的红外发射率。

114.对实施例3、4和对比例1制备得到的防护涂层进行xrd检测,得到xrd谱图,如图6所示。由图6可知实施例3、4制备得到的防护涂层中含有氧化物陶瓷物相和非氧化物陶瓷物相,喷涂后与喷涂前涂料的物相一致,没有出现新的相,表明喷涂过程中涂料未发生相变或反应,展现了良好的稳定性。

115.对本实施例3、4和对比例1制得的防护涂层的纵截面进行sem观察,得到sem图,如图7所示。由图7可知防护涂层的厚度为100μm,涂层与基体之间的结合性能较好,基体表面的凹凸不平形貌有助于提高涂层的结合强度。图7中箭头标识的位置为涂层的厚度。

116.利用红外发射率测量仪(ir-2,上海诚波光电技术有限公司,中国)测量实施例3、4和对比例1制备得到的防护涂层的红外发射率。红外发射率的测试采用反射率法,反射率法是将样品反射能量与标准板的反射能量进行对比,从而得到样品的反射率。对于不透明材料而言,其吸收率(α)与反射率(ρ)之和为1,再根据基尔霍夫定律,热平衡条件下材料发射率与其吸收率相等,即可推算出材料的发射率值。测量的波段范围为2.5~14μm,温度为室温。得到的红外发射率图谱如图8所示。实施例3制备得到的防护涂层的平均红外发射率为0.93710,实施例4制备得到的防护涂层的平均红外发射率为0.94337;本发明制备得到的防护涂层可有效抑制飞行器等表面温度的升高。对比例1制备得到的防护涂层的平均红外发射率为0.94428。

117.将实施例3、4和对比例1制得的防护涂层在1400℃氧-乙炔火焰烧蚀180s进行考核,考核后实物图如图9所示。由图9可知,利用本发明的涂料制备得到的防护涂层经1400℃烧蚀后涂层仍保持完整,没有发生失效。

118.将对比例1制得的防护涂层在1200℃氧-乙炔火焰烧蚀180s进行考核,考核后实物图如图10所示。结合图9和图10可知,对比例1制备得到的防护涂层仅能承受1200℃的烧蚀,但承受不了1400℃烧蚀。本发明提供的涂料虽然和对比例1的涂料具有类似的红外发射率但是本发明提供的涂料较对比例1的涂料具有较高的抗烧蚀能力,保证其应用在超高声速飞行器表面等场合时,具有较高的红外发射率且在气流冲刷条件下能稳定存在。

119.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1