一种水性单层UV哑光黑涂料的制作方法

一种水性单层uv哑光黑涂料

技术领域

1.本发明属于涂料领域,具体涉及一种水性单层uv哑光黑涂料。

背景技术:

2.目前大多数汽车内饰用哑光黑涂层主要是热固化的溶剂型pu涂料,通过主剂部分树脂所含的羟基与固化剂中所含的异氰酸酯基团反应生成聚氨酯。汽车内饰用哑光黑uv涂料主要使用黑色底漆加上溶剂型uv哑光清漆搭配,使得颜色达到哑光黑要求,单层哑光黑uv涂料由于黑色色浆的加入使得固化不佳,性能达不到要求。uv涂料主要是靠uv灯发出的紫外线引发uv涂料中添加的引发剂使其产生活跃的自由基,使得uv树脂产生自由基聚合反应,形成网状结构。

3.pu涂料属于热固化涂料,在施工过程中需要长时间的烘烤,对客户的产线等有较高的要求,生产效率较低。uv涂料作为面漆在光泽和硬度方面较pu涂料具备较大的优势,溶剂型uv涂料在施工过程中会释放大量的voc,产生较为严重的环境污染,会损害工人身体健康。对于哑光黑涂料,由于黑色会对uv灯发出的紫外线进行吸收,使得黑色uv涂料无法很好的固化,性能达不到要求,因此目前仍采用黑色底漆加哑光清漆的双层模式,生产成本较高。由于汽车塑料件结构复杂,部分区域在施工时uv灯光照不足,使得涂料固化不完全,性能达不到要求。

技术实现要素:

4.本发明解决的技术问题是提供一种能够用于汽车内饰涂层的水性单层uv哑光黑涂料,且该涂料环保、易施工且固化性能好。

5.为解决上述技术问题,本发明提供一种水性单层uv哑光黑涂料,用于汽车内饰涂层,原料配方以如下重量份计的组分组成:15~25份的第一紫外光固化聚氨酯丙烯酸树脂、10~20份的第二紫外光固化聚氨酯丙烯酸树脂、5~15份的水性羟基丙烯酸乳液、5~15份的水性自交联丙烯酸乳液、1~5份的黑浆、1~5份的紫外线引发剂,1~5份的光老化助剂、1~2份的消泡剂、3~7份的消光剂、0.5~1份的流平剂、5~10份的共溶剂、3~5份的增稠剂、0~2份的有机胺、20~30份的水以及3~8份的固化剂;其中,所述第一紫外光固化聚氨酯丙烯酸树脂的官能度为6且粘度为600~700mpa.s,所述第二紫外光固化聚氨酯丙烯酸树脂的官能度为3且粘度为900~1000mpa.s,所述水性羟基丙烯酸乳液的粘度为200~300mpa.s,所述水性自交联丙烯酸乳液的粘度为50~100mpa.s。

6.在一些实施例中,所述第一紫外光固化聚氨酯丙烯酸树脂的粒径为300~500nm,且固含量为58%~60%;所述第二紫外光固化聚氨酯丙烯酸树脂的粒径为500~1000nm,且固含量为62%~65%。

7.在一些实施例中,所述水性羟基丙烯酸乳液的固含量为40%~44%,羟值为100~110mg koh/g;所述水性自交联丙烯酸乳液的固含量为43%~47%。

8.在一些实施例中,所述黑浆中炭黑的质量分数为10%~15%。

9.在一些实施例中,所述紫外线引发剂包括irgacure 184、irgacure 1173、irgacure 819和irgacure 500中的至少一种。

10.在一些实施例中,所述固化剂包括hdi三聚体。

11.在一些实施例中,所述光老化助剂包括tinuvin292和/或tinuvin384-2。

12.在一些实施例中,所述消泡剂包括byk-011;所述消光剂包括二氧化硅。

13.在一些实施例中,所述流平剂包括byk346和/或byk306;所述共溶剂包括二乙二醇丁醚。

14.在一些实施例中,所述增稠剂包括rheovis as1130。

15.与现有技术相比,本发明技术方案具有如下有益效果:

16.本发明的水性单层uv哑光黑涂料包括特定重量份的原料组分,其中官能度为6且粘度为600~700mpa.s的第一紫外光固化聚氨酯丙烯酸树脂提供涂料的主体性能;官能度为3且粘度为900~1000mpa.s的第二紫外光固化聚氨酯丙烯酸树脂为涂料提供柔韧性,使涂料在uv固化时不至于强烈收缩进而造成漆膜开裂,使得涂料具有良好的表面性能;水性羟基丙烯酸乳液的增加可以保证光照不充足区域仍具有良好性能;水性自交联丙烯酸乳液可以增强涂料对基体的附着力;黑浆的加入使得哑光uv面漆具备一定的黑度,使得涂层外观能够达到客户所需的黑度,取代双层高光黑中的黑色底漆加哑光清漆的搭配模式,达到双层改单层的目标;搭配使用紫外线引发剂,使得加入一定量黑浆的情况下仍然能够良好的固化,并拥有良好的性能;搭配使用固化剂能够保证生产时部分uv灯光照不足的区域仍然能够达到所需的性能要求。同时,各组分之间的配比需要严格控制,才能获得性能优异的涂料。

具体实施方式

17.为了使本领域技术领域人员更好地理解本技术中的技术方案,下面将结合下面结合实施例对本发明作进一步说明,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都应当属于本技术保护的范围。

18.本发明实施例提供一种水性单层uv哑光黑涂料,用于汽车内饰涂层,其原料配方以如下重量份计的组分组成:15~25份的第一紫外光固化聚氨酯丙烯酸树脂、10~20份的第二紫外光固化聚氨酯丙烯酸树脂、5~15份的水性羟基丙烯酸乳液、5~15份的水性自交联丙烯酸乳液、1~5份的黑浆、1~5份的紫外线引发剂,1~5份的光老化助剂、1~2份的消泡剂、3~7份的消光剂、0.5~1份的流平剂、5~10份的共溶剂、3~5份的增稠剂、0~2份的有机胺、20~30份的水以及3~8份的固化剂。

19.所述第一紫外光固化聚氨酯丙烯酸树脂和所述第二紫外光固化聚氨酯丙烯酸树脂均为紫外光固化聚氨酯丙烯酸酯(uv-curing pua)。所述紫外光固化聚氨酯丙烯酸酯(uv-curing pua)的分子中含有丙烯酸官能团和氨基甲酸酯键。所述第一紫外光固化聚氨酯丙烯酸树脂的官能度为6,粘度为600~700mpa.s,粒径为300~500nm,且固含量为58%~60%。优选地,所述第一紫外光固化聚氨酯丙烯酸树脂的质量为原料配方总质量的20~25%。所述第二紫外光固化聚氨酯丙烯酸树脂的官能度为3,粘度为900~1000mpa.s,粒径为500~1000nm,且固含量为62%~65%。优选地,所述第二紫外光固化聚氨酯丙烯酸树脂

的质量为原料配方总质量10~15%。

20.所述第一紫外光固化聚氨酯丙烯酸树脂可以为涂料提供整体的耐化学性能、耐老化性能及耐刮擦性能等主体性能,若所述第一紫外光固化聚氨酯丙烯酸树脂的含量较低时,会使涂料的耐化学性、老化性、耐刮擦性能会变差,若所述第一聚氨酯丙烯酸树脂的含量较大时,则又会使涂层过硬变脆。所述第二紫外光固化聚氨酯丙烯酸树脂可以为涂层提供良好的柔韧性,使涂层具有良好的柔韧性,避免光固化时涂层剧烈收缩造成漆膜开裂,太脆等现象。所述第二紫外光固化聚氨酯丙烯酸树脂与所述第一紫外光固化聚氨酯丙烯酸树脂的比例得当时,才可以使所述涂料的性能呈现最佳状态。

21.所述水性羟基丙烯酸乳液能够为涂层提供热固化的成膜,对uv灯光照不充分的涂层提供足够的性能。所述水性自交联丙烯酸乳液能够使涂料对底材具有良好的附着力,提升涂层性能。所述黑浆能够为涂层提供良好的黑色外观及遮盖力,若黑浆过少会露底色,若黑浆过多会使得uv深层固化不完全,影响涂层性能。所述紫外线引发剂的合理搭配能够使得在足量黑浆的情况下,涂层能够得到良好的固化,使涂层能够达到使用要求。

22.所述水性羟基丙烯酸乳液的固含量为40%~44%,羟值为100~110mg koh/g。优选地,所述水性羟基丙烯酸乳液的质量为原料配方总质量的10~15%;所述水性自交联丙烯酸乳液的固含量为43%~47%。优选地,所述水性自交联丙烯酸乳液的质量为原料配方总质量的5~10%。所述黑浆中炭黑的质量分数为10%~15%,优选为2%~5%。

23.所述紫外线引发剂包括irgacure 184、irgacure 1173、irgacure 819和irgacure 500中的至少一种。所述紫外线引发剂的重量份优选为2~3份。所述固化剂包括hdi三聚体。所述光老化助剂包括tinuvin292和/或tinuvin384-2,所述光老化助剂的重量份优选为1~3份。所述消泡剂包括byk-011。所述消光剂包括二氧化硅,所述消光剂优选为4~7份。所述共溶剂包括二乙二醇丁醚。所述增稠剂包括rheovis as1130。

24.以下通过一些具体实例对本发明实施例的水性单层uv哑光黑涂料作进一步说明。

25.实施例1

26.本技术实施例的水性单层uv哑光黑涂料的原料配方包括:

27.第一紫外光固化聚氨酯丙烯酸树脂(树脂a),选自湛新树脂,固含量为58%~60%,粘度为600~700mpa.s,官能度为6,粒径为300~500nm;

28.第一紫外光固化聚氨酯增韧树脂(树脂b),选自湛新树脂,固含量为62%~65%,粘度为900~1000mpa.s,官能度为3,粒径为500~1000nm;

29.水性羟基丙烯酸乳液(树脂c),选自巴斯夫树脂,羟值为100~110mg koh/g(基于固体树脂),固含量为42

±

2%,粘度为200~300mpa.s;

30.水性自交联丙烯酸乳液(树脂d),选自巴斯夫树脂,固含量为45

±

2%,粘度为50~100mpa.s;

31.黑浆选自德固赛的黑浆,且炭粉的质量百分比为10%;紫外线引发剂选自巴斯夫的irgacure 500和irgacure 819;光老化助剂选自巴斯夫的tinuvin292和tinuvin384-2;消泡剂,选自毕克化学的byk-011;消光剂,选自德固赛的二氧化硅;流平剂,选自毕克化学的byk346;共溶剂选自德纳化学的二乙二醇丁醚;增稠剂选自巴斯夫的rheovis as1130;有机胺选自美国亨斯曼的huntsman聚醚胺;固化剂选自巴斯夫的hdi三聚体;去离子水。

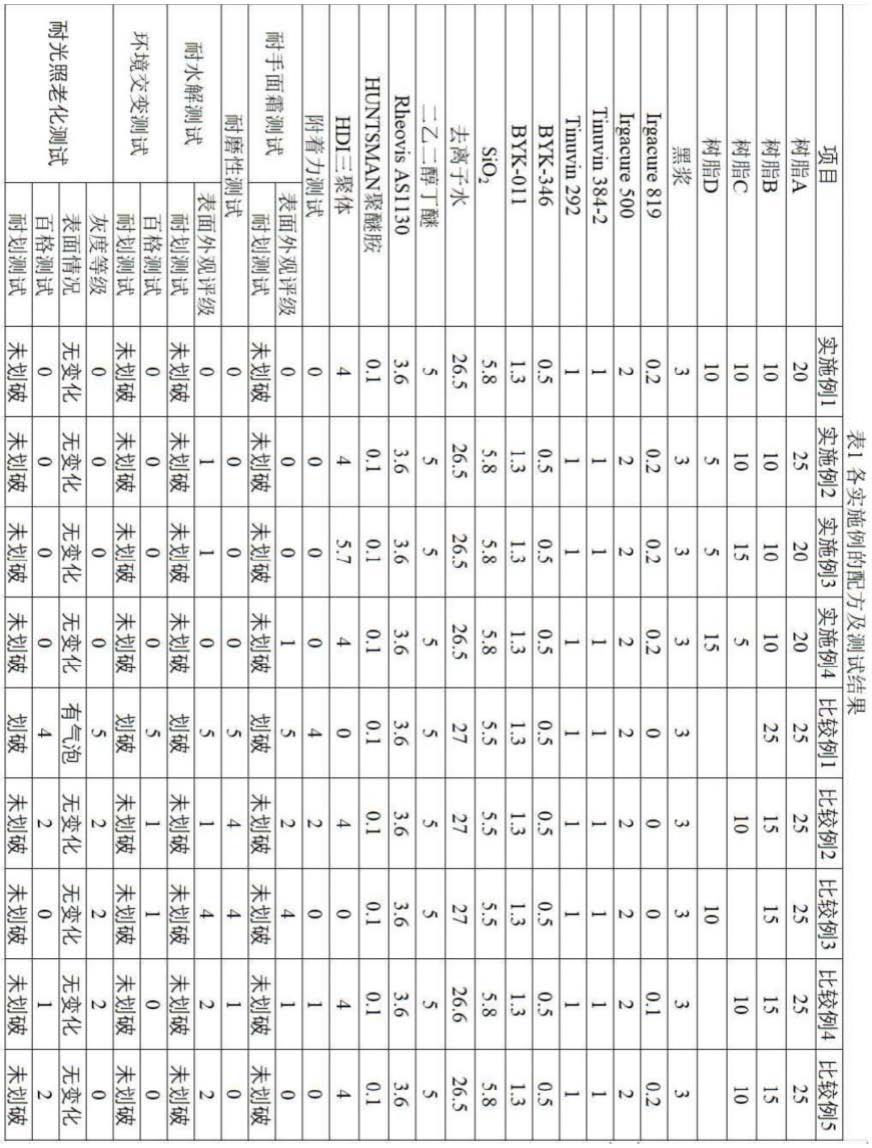

32.上述各组分的重量份如表1所示。

33.制备水性单层uv哑光黑涂料:

34.(1)在缓慢搅拌下加入树脂a、树脂b和去离子水,搅拌10~15min;

35.(2)在(1)所得体系中加入树脂c和树脂d,中速(约2000rpm)搅拌15~20min后,将引发剂irgacure819、irgacure500与、二乙二醇丁醚混合搅拌均匀后加入前述所得的树脂溶液中,再依次加入黑浆、流平剂、消泡剂、消光粉、光老化助剂,中速(约2000rpm)搅拌30min后,加入增稠剂,并将ph值保持在7.8~8.0之间。中速(约2000rpm)搅拌15min,200目滤网过滤包装。

36.将上述的汽车内饰用单层哑光黑涂料喷涂在基材上形成涂层,方法如下:

37.将制备好的汽车内饰用单层哑光黑涂料与hdi固化剂及去离子水按照重量比例混合均匀,调整到可喷涂的粘度,使用1~1.5mm口径空气喷枪喷涂至abs+pc基材上,膜厚20~25um,20~25℃下流平10min后,再在80~85℃烘箱内烘烤20~25min后,进行uv固化,形成涂层。

38.对本实施例形成的涂层进行如下测试:

39.(1)附着力测试:采用百格测试的din en iso 2049标准进行测试,获得等级结果,小于1级为合格,等于或大于1级为不合格,且级数越大,代表效果越差。

40.(2)耐手面霜测试:采用大众tl-226-2016标准,分别将手霜和面霜涂在纱布中央抹匀后覆盖在测试样上,在80℃的烘箱中放置24h后取出。若表面外观有明显的变化则判定为5级(不合格),若表面外观无明显变化则判定小于5级,且进行详细分级,其中级数越大代表效果越差;用0.75mm头的10n的牛顿笔(318s型号)对样本进行做耐划测试。

41.(3)耐磨测试:采用大众tl-226-2016-pv3906标准,干磨2000次,外观等级≤2级。干磨100次、湿磨100、6种合成试剂耐磨,外观等级≤1级为符合标准,耐磨测试结果以干磨和干磨100次、湿磨100、6种合成试剂耐磨中差的一个为最终耐磨结果,其中级数越大代表效果越差。

42.(4)耐水解测试:采用大众tl-226-2016标准,将测试件放置在(90

±

2)℃和(95

±

1)%湿度的水解箱中放置72h,若表面外观有明显变化则判定为5级(不合格),若表面外观无明显变化则判定小于5级,且进行详细分级,其中级数越大代表效果越差;用0.75mm头的10n的牛顿笔(318s型号)将样本进行测试。

43.(5)环境交变测试:采用大众tl-226-2016pv1200标准,8个周期,一个周期包括60min加热至温度80℃,湿度80%;240min保持温度80℃,湿度80%;120min降温至-40℃,30%湿度;240min保持在-40℃;60min温度回升至23℃,湿度30%。将样本采用百格测试的din en iso 2049标准进行测试,获得等级结果,且级数越大,代表效果越差。用0.75mm头的10n的牛顿笔(318s型号)做耐划测试。

44.(6)耐光照老化测试:采用大众tl-226-2016 pv1303标准,5个周期氙灯老化测试,观察表面灰度等级,级数越大,代表效果越差;观察表面是否有气泡、裂纹、粉化等问题;采用百格测试的din en iso 2049标准进行测试,且级数越大,代表效果越差;并通过0.75mm头的10n的牛顿笔(318s型号)做耐划测试。

45.测试结果如表1所示。

46.实施例2~4

47.配方和测试结果如表1,制备方法可参考实施例1。

48.对比例1~5

49.配方和测试结果如表1,制备方法可参考实施例1。

[0050][0051]

本发明虽然已以较佳实施方式公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施方式所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1