一种温度响应型原位相变压裂液及疏水型原位自生支撑剂

1.本发明涉及石油压裂技术领域,尤其涉及一种温度响应型原位相变压裂液及疏水型原位自生支撑剂。

背景技术:

2.水力压裂技术作为油气井增产、水井增注的主要措施,已广泛应用在低渗透油气田的开发中。具体的,水力压裂过程是通过对目的储层泵注入高粘度的前置液,以高压形成裂缝并延展,而后泵注混有支撑剂的携砂液,携砂液可继续延展裂缝,同时携带支撑剂深入裂缝,最终在地层中留下一条由支撑剂支撑裂缝壁面所形成的高导流能力的流动通道,以利于油气从远井地层流向井底。其中,支撑剂是压裂施工的关键材料之一,起着支撑裂缝不因应力释放而闭合的作用,从而保持油气通道畅通,提高导流能力,增加采收率。

3.支撑剂表面的润湿性会影响油气产量。传统固体支撑剂比如陶粒和石英砂等,容易通过在产品表面实施改性以实现疏水亲油功能化,进行减少油井的产出液含水率,达到维持油气产量的目的。例如,通过高温处理在陶粒或石英砂支撑剂的表面固化一层改性环氧树脂、酚醛树脂、聚四氟乙烯树脂等。但是,陶粒和石英砂在应用过程中存在反排流失和裂缝远端难以到达等有效支撑问题,且易造成砂堵、残渣伤害和设备磨损。基于此,本领域内技术人员开发了一种“原位自生支撑剂”技术。采用“原位自生支撑剂”技术时,由原位相变压裂液以液体形式进入人工裂缝,之后在温度、压力或其它环境刺激下“原位相变”生成具备支撑能力的固体微球。该“原位自生支撑剂”显著区别于传统固体支撑剂,它在泵注过程中可以进入各种尺度的裂缝,在全裂缝中形成“无死角”支撑空间。

4.然而,发明人通过技术调查发现,国内外现有依托于“原位自生支撑剂”技术生成的固体微球,通常不具备良好的疏水亲油能力,应用受到一定限制。

技术实现要素:

5.本发明旨在提供一种温度响应型原位相变压裂液及疏水型原位自生支撑剂。本发明中原位相变压裂液注入地层后,能够在地层裂缝温度刺激下原位生成原位自生支撑剂,该原位自生支撑剂能在裂缝流体环境变化刺激下逐步释放疏水性能,且其疏水性能的释放时机、释放速度和疏水性能的强弱可调,直至最终释放的疏水性能稳定、持久,从而使得原位自生支撑剂呈现优良的耐冲性能,填补了国内外的技术空白,扩大了原位自生支撑剂的应用范围。

6.本发明采用的技术方案是:一种温度响应型原位相变压裂液,以质量份计,所述原位相变压裂液的组成原料包括:可相变组分,10~40份,水基非相变组分,60~90份;其中,以质量份计,所述相变组分的组成原料包括:

结构体,70~80份;交联剂,10~15份,疏水调控混合单体,1~20份,引发剂,0.1~5份;所述疏水调控混合单体包括含不饱和键的季铵盐单体、含不饱和键的酯单体、含不饱和键的酰胺单体、含不饱和键的硅烷单体以及二烯烃单体中的任意两种。

7.进一步地,以质量份计,所述水基非相变组分包括:分散剂,0.2~5.5份;水,94.5~99.8份。

8.进一步地,所述分散剂由有机类分散剂和无机类分散剂混合而成,其中,所述无机类分散剂重量占所述分散剂总重量的0.01~0.5%。

9.进一步地,所述有机类分散剂为聚丙烯酰胺、聚乙烯醇、羧甲基纤维素、纤维素醚、明胶中的一种或多种。

10.进一步地,所述无机类分散剂有氢氧化铝、磷酸钙、碳酸镁、氧化铝、石墨、硫化锌、氧化镍、氧化钴中的一种或几种。

11.进一步地,所述结构体为苯乙烯、甲基丙烯酸甲酯、丙烯酰胺、氰尿酸、氯丙烯、酚醛树脂、环氧树脂中的一种或多种。

12.进一步地,所述交联剂为二乙烯基苯、甲基丙烯酸羟乙酯、n-羟甲基丙烯酰胺、三甲基六亚甲基二胺、六亚甲基四胺中的一种或多种;进一步地,所述含不饱和键的季铵盐单体为溴化二甲基十二烷基(2-丙烯酰胺基乙基)铵、氯化(2-丙烯酰胺基-2甲基丙基)二甲基铵,或者(α-甲基丙烯酰胺基)氧基二甲基十二烷基溴化铵;或者,所述含不饱和键的酯单体为丙烯酸十二酯、丙烯酸十六酯、丙烯酸十八酯、甲基丙烯酸十二酯、甲基丙烯酸十六酯、甲基丙烯酸十八酯、甲基丙烯酸三氟乙酯、甲基丙烯酸六氟丁酯、2-(1-乙酰胺萘)丙烯酸乙酯、甲基丙烯酸十二氟庚酯、2-(n-乙基全氟磺酸胺) 甲基丙烯酸乙酯,或2-(n-乙基全氟辛烷)甲基丙烯酸丁酯;或者,所述含不饱和键的酰胺单体为n-十二烷基丙烯酰胺、n-十六烷基丙烯酰胺、n-苯乙基丙烯酰胺、2-丙烯酰胺基-2-甲基二十五烷基磺酸钠、n-辛基丙酰胺、2-丙烯酰胺基-2-甲基二十二烷基磺酸钠、n-十四烷基丙烯酰胺、n,n-二辛基丙烯酰胺、[(1-萘基)甲基]丙烯酰胺,或n-[(1-芘基磺酰胺)乙基]丙烯酰胺;或者,所述含不饱和键的硅烷单体为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、甲基丙烯酰氧基丙基三乙氧基硅烷、3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷,或3-甲基丙烯酰氧基丙基三乙氧基硅烷;或者,所述二烯烃单体为丁二烯,异戊二烯,氯丁二烯,或1,4-戊二烯。

[0013]

进一步地,所述引发剂为过氧化苯甲酰、偶氮二异丁腈、偶氮二异庚腈、过氧化二碳酸二异丙酯、n,n-二甲基苯胺、环烷酸盐铁中的一种或多种。

[0014]

疏水型原位自生支撑剂由前述的温度响应型原位相变压裂液受地层裂缝温度刺激后反应而成。

[0015]

本发明的有益效果是:1.为解决现有依托于“原位自生支撑剂”技术生成的固体微球,通常不具备良好的疏水亲油能力,应用受到一定限制的问题,本发明中提供了一种温度响应型原位相变压裂液。该原位相变压裂液包括可相变组分,10~40份,以及水基非相变组分,60~90份;其中,所述相变组分的组成原料包括:结构体,70~80份,交联剂,10~15份,疏水调控混合单体,1~20份,以及引发剂,0.1~5份;所述疏水调控混合单体包括含不饱和键的季铵盐单体、含不饱和键的酯单体、含不饱和键的酰胺单体和含不饱和键的硅烷单体中的任意两种。本发明中原位相变压裂液注入地层后,能够在地层裂缝温度刺激下原位生成原位自生支撑剂,该原位自生支撑剂能在裂缝流体环境变化刺激下逐步释放疏水性能,且其疏水性能的释放时机和疏水性能的强弱可调,直至最终释放的疏水性能稳定、持久,从而使得原位自生支撑剂呈现优良的耐冲性能,填补了国内外的技术空白,扩大了原位自生支撑剂的应用范围。

[0016]

2.本发明提出的温度响应型原位相变压裂液中,可相变组分引入了疏水调控混合单体,该疏水调控混合单体与结构体共同反应,参与到原位自生支撑剂的形成过程,从而使得原位自生支撑剂从里至外均携带有疏水调控混合单体,而非仅仅外层表面。同时,本发明充分利用疏水调控混合单体对原位自生支撑剂释放疏水性的过程控制,制成受流体环境(如温度、酸碱性)变化刺激而响应缓释疏水性能的原位自生支撑剂。该原位自生支撑剂的疏水性能的释放过程发生液-固相变后,从无到有,逐渐释放,且释放速度可以通过改变疏水调控混合单体的组成,以及控制地层裂缝流体的酸碱性、组成、含水率和温度等实现。

[0017]

3.本发明提出的温度响应型原位相变压裂液,在原位相变压裂液的注入过程中,疏水调控混合单体还来不及表现出疏水性能,避免了油相液滴因疏水相互作用而团聚粘并,进而避免原位自生支撑剂的局部聚集结块。另一方面,原位相变压裂液在地层裂缝温度下发生液-固相变生成原位自生支撑剂,且受地层裂缝流体环境(如温度、酸碱性)变化刺激响应,原位自生支撑剂在生长的过程中逐渐释放疏水性能。并且,在原位自生支撑剂生长完成时疏水能力达到最强,原位自生支撑剂之间产生疏水相互作用,“抱团”形成聚集体。该聚集体可以极好地抵抗反排流失,保障裂缝导流能力。

[0018]

4.本发明提出的温度响应型原位相变压裂液中,不可相变组份主要由水组成,可相变组份不含任何溶剂,其发生相变反应后可以完全生长成固体微球状的原位自生支撑剂。因此,本专利方法的原位相变压裂液体系绿色环保、对地层伤害小,成本可控。

附图说明

[0019]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0020]

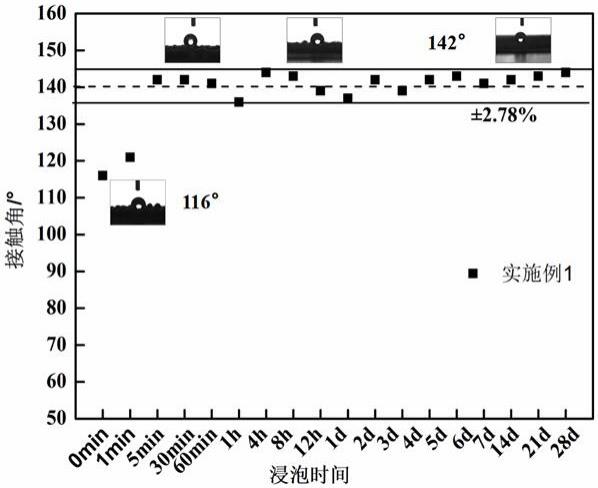

图1为实施例1中的原位自生支撑剂在酸液刺激下的疏水释放过程和继续持续浸泡后的疏水持久性测试结果。

[0021]

图2为对照例2中的原位自生支撑剂在酸液刺激下的疏水释放过程和继续持续浸泡后的疏水持久性测试结果。

[0022]

图3为对照例1中的原位自生支撑剂在酸液刺激下的疏水释放过程和继续持续浸

泡后的疏水持久性测试结果。

[0023]

图4为实施例1中的原位自生支撑剂在碱液刺激下的疏水释放过程和继续持续浸泡后的疏水持久性测试结果。

具体实施方式

[0024]

在下文中,仅简单地描述了某些示例性实施例。正如本领域技术人员可认识到的那样,在不脱离本发明的精神或范围的情况下,可通过各种不同方式修改所描述的实施例。因此,附图和描述被认为本质上是示例性的而非限制性的。

[0025]

下文的公开提供了许多不同的实施方式或例子用来实现本发明的不同结构。为了简化本发明的公开,下文中对特定例子的部件和设置进行描述。当然,它们仅仅为示例,并且目的不在于限制本发明。

[0026]

下面结合附图对发明的实施例进行详细说明。

[0027]

发明人通过前期的技术调查,现有技术中,具备疏水效果的压裂支撑剂的制备方式大多采用覆膜方式进行。另外,现有技术中还有一种较新的“原位自生支撑剂”技术得到了一种的应用。

[0028]

对于覆膜型支撑剂,可以采用以下方式进行。

[0029]

比如,专利申请《一种疏水改性支撑剂及其制备方法》(公开号:cn106883837a,公开日:2017.06.23)公开了一种疏水改性支撑剂及其制备方法,该支撑剂是向支撑剂中加入少量疏水树脂胶,晃动或搅拌使疏水胶液体润湿支撑剂表面,然后固化得到,所述的支撑剂与疏水树脂胶的重量比为100:(0.1~5)。制备方法为:向清洗后的支撑剂,加入少量液态疏水树脂胶,晃动或搅10~30分钟使支撑剂与疏水树脂胶进行共混,固化制得。本方法适用于石英砂、陶粒等多种常规支撑剂。

[0030]

同时,发明人通过实际用户反馈信息了解到,现有覆膜性的支撑剂在应用过程中存在反排流失和裂缝远端难以到达等有效支撑问题,且易造成砂堵、残渣伤害和设备磨损的缺陷。

[0031]

对于现有技术中“原位自生支撑剂”技术可以采用以下方式进行。

[0032]

比如,专利申请《一种用于相变压裂的原位相变压裂液体系》(公开号:cn106190086a,公开日:2016.12.07)公开了一种用于相变压裂的原位相变压裂液体系,其组分及重量百分比如下:超分子构筑单元10~40%,超分子功能单元0~40%,表面活性剂0.5~2%,无机盐0~5%,氧化剂0.5~2%,助溶剂0~2%,其余为溶剂。所述超分子构筑单元为三聚氰胺、三烯丙基异氰脲酸酯或其混合物。所述超分子功能单元为乙酸乙烯酯、丙烯腈或其混合物。所述溶剂为甲苯、乙基苯、邻二甲苯、间二甲苯或对二甲苯。在压裂施工过程中,首先用常规压裂液将地层压开,然后将原位相变压裂液注入地层,或者是将该原位相变压裂液与其他不能相变的液体一起注入地层,原位相变压裂液中的超分子材料自组装成具有一定强度的固相材料,实现对裂缝的支撑,其施工操作简便、安全、高效。

[0033]

通过说明书中记载的成分以及检测数据,发明人推测采用该方法形成固相材料并不具备良好的亲油疏水性,应用可能有一定限制。同时,发明人在做相关的技术调查时,发现国内外现有依托于“原位自生支撑剂”技术生成的固体微球均不具备良好的疏水亲油特性。

[0034]

基于此,发明人研发了一种温度响应型原位相变压裂液,以质量份计,所述原位相变压裂液的组成原料包括:可相变组分,10~40份,水基非相变组分,60~90份;其中,以质量份计,所述相变组分的组成原料包括:结构体,70~80份;交联剂,10~15份,疏水调控混合单体,1~20份,引发剂,0.1~5份;所述疏水调控混合单体包括含不饱和键的季铵盐单体、含不饱和键的酯单体、含不饱和键的酰胺单体、含不饱和键的硅烷单体以及二烯烃单体中的任意两种。

[0035]

进一步地,以质量份计,所述水基非相变组分包括:分散剂,0.2~5.5份;水,94.5~99.8份。

[0036]

进一步地,所述分散剂由有机类分散剂和无机类分散剂混合而成,其中,所述无机类分散剂重量占所述分散剂总重量的0.01~0.5%。

[0037]

进一步地,所述有机类分散剂为聚丙烯酰胺、聚乙烯醇、羧甲基纤维素、纤维素醚、明胶中的一种或多种。

[0038]

进一步地,所述无机类分散剂有氢氧化铝、磷酸钙、碳酸镁、氧化铝、石墨、硫化锌、氧化镍、氧化钴中的一种或几种。

[0039]

进一步地,所述结构体为苯乙烯、甲基丙烯酸甲酯、丙烯酰胺、氰尿酸、氯丙烯、酚醛树脂、环氧树脂中的一种或多种。

[0040]

进一步地,所述交联剂为二乙烯基苯、甲基丙烯酸羟乙酯、n-羟甲基丙烯酰胺、三甲基六亚甲基二胺、六亚甲基四胺中的一种或多种;进一步地,所述含不饱和键的季铵盐单体为溴化二甲基十二烷基(2-丙烯酰胺基乙基)铵、氯化(2-丙烯酰胺基-2甲基丙基)二甲基铵,或者(α-甲基丙烯酰胺基)氧基二甲基十二烷基溴化铵;或者,所述含不饱和键的酯单体为丙烯酸十二酯、丙烯酸十六酯、丙烯酸十八酯、甲基丙烯酸十二酯、甲基丙烯酸十六酯、甲基丙烯酸十八酯、甲基丙烯酸三氟乙酯、甲基丙烯酸六氟丁酯、2-(1-乙酰胺萘)丙烯酸乙酯、甲基丙烯酸十二氟庚酯、2-(n-乙基全氟磺酸胺) 甲基丙烯酸乙酯,或2-(n-乙基全氟辛烷)甲基丙烯酸丁酯;或者,所述含不饱和键的酰胺单体为n-十二烷基丙烯酰胺、n-十六烷基丙烯酰胺、n-苯乙基丙烯酰胺、2-丙烯酰胺基-2-甲基二十五烷基磺酸钠、n-辛基丙酰胺、2-丙烯酰胺基-2-甲基二十二烷基磺酸钠、n-十四烷基丙烯酰胺、n,n-二辛基丙烯酰胺、[(1-萘基)甲基]丙烯酰胺,或n-[(1-芘基磺酰胺)乙基]丙烯酰胺;或者,所述含不饱和键的硅烷单体为乙烯基三乙氧基硅烷、乙烯基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、甲基丙烯酰氧基丙基三乙氧基硅烷、3-甲基丙烯酰氧基丙基甲基二甲氧基硅烷、3-甲基丙烯酰氧基丙基三甲氧基硅烷,或3-甲基丙烯酰氧基丙基三乙氧基硅烷;

或者,所述二烯烃单体为丁二烯,异戊二烯,氯丁二烯,或1,4-戊二烯。

[0041]

进一步地,所述引发剂为过氧化苯甲酰、偶氮二异丁腈、偶氮二异庚腈、过氧化二碳酸二异丙酯、n,n-二甲基苯胺、环烷酸盐铁中的一种或多种。

[0042]

本发明中,可相变组分以小液滴形式分散于水基非相变组分中,水基非相变组分中的分散剂可以有效隔离可相变组分,减少其聚集。而无机类分散剂还兼具有提高生成的原位自生支撑剂的微球强度以及作为原位自生支撑剂的成型核的作用。结构体作为原位自生支撑剂的骨架组成单元,其在成型后,提供强度支持。疏水调控混合单体全程伴随含不饱和键的结构体成型过程,最终从里到外形成具有疏水特性的原位自生支撑剂。

[0043]

前述的温度响应型原位相变压裂液受地层裂缝温度刺激后反应后则生成疏水型原位自生支撑剂。

[0044]

以下采用具体实施例对本发明进行说明。

[0045]

实施例1一种温度响应型原位相变压裂液,其包括可相变组分10g以及水基非相变组分90g。

[0046]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,溴化二甲基十二烷基(2-丙烯酰胺基乙基)铵5g,乙烯基三乙氧基硅烷5g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0047]

实施例2一种温度响应型原位相变压裂液,其包括可相变组分10g以及水基非相变组分90g。

[0048]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,丙烯酸十八酯5g,乙烯基三乙氧基硅烷5g,过氧化苯甲酰0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0049]

实施例3一种温度响应型原位相变压裂液,其包括可相变组分10g以及水基非相变组分90g。

[0050]

可相变组分组成:苯乙烯70g,甲基丙烯酸羟乙酯10g,n-十二烷基丙烯酰胺5g,乙烯基三乙氧基硅烷5g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0051]

实施例4一种温度响应型原位相变压裂液,其包括可相变组分10g以及水基非相变组分90g。

[0052]

可相变组分组成:苯乙烯70g,甲基丙烯酸羟乙酯10g,n-十二烷基丙烯酰胺5g,乙烯基三乙氧基硅烷5g,过氧化苯甲酰0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0053]

实施例5一种温度响应型原位相变压裂液,其包括可相变组分10g以及水基非相变组分90g。

[0054]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,溴化二甲基十二烷基(2-丙烯酰胺

基乙基)铵5g,丙烯酸十八酯5g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0055]

实施例6一种温度响应型原位相变压裂液,其包括可相变组分10g以及水基非相变组分90g。

[0056]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,甲基丙烯酸三氟乙酯5g,n-十四烷基丙烯酰胺5g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0057]

对照例1一种温度响应型原位相变压裂液,其包括可相变组分10g以及水基非相变组分90g。

[0058]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0059]

对照例2一种温度响应型原位相变压裂液,其包括可相变组分10g以及水基非相变组分90g。

[0060]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,乙烯基三乙氧基硅烷5g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0061]

将实施例1~6、对照例1和对照例2中的可相变组分和不可相变组分混合后,采用水浴加热,将混合后的压裂液加热至65℃,模拟井下相变过程,相变后形成球状颗粒物,该球状颗粒物即为原位自生支撑剂。分别对原位自生支撑剂的强度、相变时间以及初始接触角(未进行其他处理之前)等进行检测,相关的性能检测如下表1所示。

[0062]

表1 实施例1~6生成原位自生支撑剂性能检测结果样品相变时间/min强度/n初始接触角成球率实施例130min45.1n116

°

71%实施例240min45.4n114

°

68%实施例330min45.1n113

°

71%实施例440min45.5n113

°

68%实施例530min45.3n111

°

71%实施例630min45.2n112

°

68%对照例130min45.1n56

°

71%对照例230min45.2n97

°

71%从表1中的测试结果可以看出,原位相变压裂液中引入乙烯基三乙氧基硅烷等疏水调控混合单体之后,均可赋予原位自生支撑剂疏水性能;体系中加入的引发剂不同,相变时间也会随之变化。同时,原位相变压裂液中引入乙烯基三乙氧基硅烷等疏水调控单体时,生成的原位自生支撑剂的初始接触角接近。

[0063]

以实施例1、对照例1和对照例2为例,将生成的原位自生支撑剂于酸液(体积比hcl:hf=4:1)中连续浸泡,进行疏水持久性测试,测试结果如附图1、附图2和附图3所示。其

中,图1为实施例1中的原位自生支撑剂在酸液刺激下的疏水释放过程和继续持续浸泡后的疏水持久性测试结果。图2为对照例2中的原位自生支撑剂在酸液刺激下的疏水释放过程和继续持续浸泡后的疏水持久性测试结果。图3为对照例1中的原位自生支撑剂在酸液刺激下的疏水释放过程和继续持续浸泡后的疏水持久性测试结果。

[0064]

从检测结果可以看出,加入疏水调控混合单体制备的自生型支撑剂其疏水性能优于只含疏水功能单体比如乙烯基三乙氧基硅烷的支撑剂。

[0065]

以实施例1为例,将生成的原位自生支撑剂于碱液(10%naoh)中连续浸泡后,进行在碱液刺激下的疏水释放过程和继续持续浸泡后疏水持久性测试,测试结果如附图4。

[0066]

从检测结果可以看出,本发明中的原位相变压裂液生成的原位自生支撑剂具有优异的持久耐碱性。同时,本发明制备的自生型支撑剂可以通过ph调节微球缓释疏水性能的速度和时机,进一步提高了原位自生支撑剂的性能。

[0067]

实施例7一种温度响应型原位相变压裂液,其包括可相变组分40g以及水基非相变组分60g。

[0068]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,溴化二甲基十二烷基(2-丙烯酰胺基乙基)铵5g,乙烯基三乙氧基硅烷5g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0069]

实施例8一种温度响应型原位相变压裂液,其包括可相变组分25g以及水基非相变组分75g。

[0070]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,溴化二甲基十二烷基(2-丙烯酰胺基乙基)铵5g,乙烯基三乙氧基硅烷5g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0071]

将实施例7和8中的相变组分与非相变组分混合后,采用水浴加热,加热至65℃,模拟井下相变过程,相变后形成球状颗粒物,该球状颗粒物即为原位自生支撑剂。分别对原位自生支撑剂的成球率、初始接触角以及酸液浸泡后的接触角(体积比hcl:hf=4:1,)进行检测,相关的性能检测如下表2所示。

[0072]

表2 实施例7和8生成原位自生支撑剂性能检测结果

样品可相变组分和水基非相变组分组成相变时间/min成球率初始接触角浸泡12h后的接触角实施例110+9030min71%116

°

143

°

实施例740+6028min56%116

°

142

°

实施例825+7527min65%116

°

142

°

注:可相变组分和水基非相变组分组成所在列为配置原位相变压裂液时,可相变组分和水基非相变的具体用量。

[0073]

从表2的检测结果可以看出,降低可相变组分与水基非相变组分之间的配比,可以增加原位自生支撑剂性的成球产率。

[0074]

实施例9一种温度响应型原位相变压裂液,其包括可相变组分25g以及水基非相变组分75g。

[0075]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,溴化二甲基十二烷基(2-丙烯酰胺

基乙基)铵10g,乙烯基三乙氧基硅烷5g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0076]

实施例10一种温度响应型原位相变压裂液,其包括可相变组分25g以及水基非相变组分75g。

[0077]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,溴化二甲基十二烷基(2-丙烯酰胺基乙基)铵5g,乙烯基三乙氧基硅烷10g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0078]

实施例11一种温度响应型原位相变压裂液,其包括可相变组分25g以及水基非相变组分75g。

[0079]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,溴化二甲基十二烷基(2-丙烯酰胺基乙基)铵10g,乙烯基三乙氧基硅烷10g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0080]

实施例12一种温度响应型原位相变压裂液,其包括可相变组分25g以及水基非相变组分75g。

[0081]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,异戊二烯10g,乙烯基三乙氧基硅烷10g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.2g,水99.8g。

[0082]

将实施例9~12中的可相变组分和不可相变组分混合后,采用水浴加热,加热至65℃,模拟井下相变过程,相变后形成球状颗粒物,该球状颗粒物即为原位自生支撑剂。分别对原位自生支撑剂的相变时间、初始接触角以及酸液浸泡后的接触角(体积比hcl:hf=4:1,)进行检测,相关的性能检测如下表3所示。

[0083]

表3 实施例9~12生成原位自生支撑剂性能检测结果

样品疏水调控混合单体组成相变时间/min初始接触角浸泡12h后的接触角实施例15+530min116

°

143

°

实施例910+530min118

°

142

°

实施例105+1030min119

°

142

°

实施例1110+1030min120

°

144

°

实施例1210+1030min125

°

145

°

注:疏水调控混合单体组成所在列为配置可相变组分时,疏水调控混合单体中两种成分的用量。

[0084]

从表3的检测结果可以看出,可相变组分中疏水调控混合单体的组成和用量会影响生成的原位自生支撑剂的初始疏水性能。

[0085]

实施例13一种温度响应型原位相变压裂液,其包括可相变组分25g以及水基非相变组分75g。

[0086]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,溴化二甲基十二烷基(2-丙烯酰胺

基乙基)铵5g,乙烯基三乙氧基硅烷5g,偶氮二异丁腈0.5g;水基非相变组分组成:聚丙烯酰胺0.16g,水99.8g,碳酸钙0.04g 。

[0087]

对照例3一种温度响应型原位相变压裂液,其包括可相变组分25g以及水基非相变组分70g。

[0088]

可相变组分组成:苯乙烯70g,二乙烯基苯10g,溴化二甲基十二烷基(2-丙烯酰胺基乙基)铵5g,乙烯基三乙氧基硅烷5g,偶氮二异丁腈0.5g;水基非相变组分组成:水100g。

[0089]

将实施例13和对照例3中的原位相变压裂液混合后,采用水浴加热,加热至65℃,模拟井下相变过程,相变后形成球状颗粒物,该球状颗粒物即为原位自生支撑剂。分别对原位自生支撑剂的相变时间、强度、初始接触角以及成球率进行检测,相关的性能检测如下表4所示。

[0090]

表4 实施例13生成原位自生支撑剂性能检测结果样品相变时间/min强度/n成球率初始接触角实施例130min45.1n65%116

°

实施例1315min60.4n85%116

°

对照例3//0/从表4的检测结果可以看出,加入无机分散剂后,可以缩短原位相变压裂液的液-固相变时间,提高生成的原位自生支撑剂的强度和成球率。水相中不含任何种类的分散剂时,在本专利提出的静止的实验条件下可相变组份的油滴之间不能被很好的隔离,产物团聚,无法获得单颗粒的原位自生支撑剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1