一种高抗刮哑光清漆及其制备方法与应用与流程

1.本发明涉及涂料技术领域,尤其涉及一种高抗刮哑光清漆及其制备方法与应用。

背景技术:

2.随着经济的发展和人民生活水平的提高,汽车成为了经济发展以及人民出行的必要交通工具,因此,近些年的汽车工业也在迅速地崛起。

3.但为了提升汽车的使用寿命和美观效果,涂料是汽车必不可少的一部分,其不但可以起到防腐、防刮的作用,还可以赋予汽车美观的作用。特别是近些年来随着拥有私家车的群体增大,轿车在汽车中的占有比例越来越高,同时汽车涂料的性能要求也随着用户的需求不断地向高档次的方向发展。

4.目前,现有技术中汽车内饰用的哑光清漆在光泽度低于2度时,哑光粉含量较高,且由于哑光粉是浮于表面,光泽越哑,其哑光清漆抗刮性越差。

5.因此,现有技术还有待于改进和发展。

技术实现要素:

6.鉴于上述现有技术的不足,本发明的目的在于提供一种高抗刮哑光清漆及其制备方法与应用,旨在解决现有技术中的哑光清漆在光泽度低于2度时,其抗刮性能较差,无法满足用户需求的问题。

7.本发明的技术方案如下:

8.一种高抗刮哑光清漆,包括甲组份和乙组份,按质量份数计,所述甲组份包括:聚酯树脂20-30份、抗刮羟基丙烯酸树脂20-30份、聚碳酸酯树脂10-15份、反应型流平剂0.5-1.0份、抗刮蜡粉1.0-2.0份、纳米助剂2-3份、防沉剂3-5份、消光粉5-8份、第一溶剂10-15份;

9.所述乙组份包括:吸水剂0.3-0.5份、固化剂50-60、第二溶剂40-50份。

10.所述的高抗刮哑光清漆,其中,按质量份数计,所述甲组份包括:聚酯树脂25份、抗刮羟基丙烯酸树脂25份、聚碳酸酯树脂12份、反应型流平剂0.7份、抗刮蜡粉1.5份、纳米助剂3份、防沉剂3份、消光粉5份、第一溶剂13份;

11.所述乙组份包括:吸水剂0.4份、固化剂55、第二溶剂50份。

12.所述的高抗刮哑光清漆,其中,所述第一溶剂和所述第二溶剂均为酯类溶剂。

13.所述的高抗刮哑光清漆,其中,所述第一溶剂和第二溶剂独立地选自醋酸丁酯或pma。

14.所述的高抗刮哑光清漆,其中,所述消光粉为气相二氧化硅;所述吸水剂为bf-5。

15.所述的高抗刮哑光清漆,其中,所述固化剂选自多异氰酸酯、hdi三聚体固化剂、hdi缩二脲固化剂中的一种。

16.一种高抗刮哑光清漆的制备方法,包括步骤:

17.将聚酯树脂、抗刮羟基丙烯酸树脂、聚碳酸酯树脂、第一溶剂以第一转速进行混合

分散,得到第一混合物;

18.将消光粉加入所述第一混合物中,继续以第一转速进行分散至细度小于15μ;

19.然后继续加入反应型流平剂、抗刮蜡粉、纳米助剂、防沉剂,进行分散后制得甲组分;

20.将第二溶剂、吸水剂以第二转速进行混合,得到第二混合物;

21.然后将多异氰酸酯加入所述第二混合物中,以第三转速进行混匀后制得乙组份;

22.将所述甲组份和乙组份按比例混合后,制得所述高抗刮哑光清漆。

23.所述的高抗刮哑光清漆的制备方法,其中,所述第一转速为1000rpm;所述第二转速为65rpm;所述第三转速为200-300rpm。

24.一种高抗刮哑光清漆的应用,将所述高抗刮哑光清漆用于作为汽车内饰的涂料;

25.其中,所述高抗刮哑光清漆为上述的高抗刮哑光清漆或由上述的高抗刮哑光清漆的制备方法制得。

26.有益效果:本发明提供一种高抗刮哑光清漆及其制备方法与应用,所述高抗刮哑光清漆包括甲组份和乙组份,按质量份数计,所述甲组份包括:聚酯树脂20-30份、抗刮羟基丙烯酸树脂20-30份、聚碳酸酯树脂10-15份、反应型流平剂0.5-1.0份、抗刮蜡粉1.0-2.0份、纳米助剂2-3份、防沉剂3-5份、消光粉5-8份、第一溶剂10-15份;所述乙组份包括:吸水剂0.3-0.5份、固化剂50-60、第二溶剂40-50份。本发明按该质量份数制备的高抗刮哑光清漆,通过添加抗刮羟基丙烯酸树脂和抗刮蜡粉,同时结合反应型流平剂铜固化剂反应使得漆膜表面滑爽,保证了漆膜的光泽度低于2度时,具备高抗刮性能,并且具有很好的耐水性和自修性,重涂性优等特点。

附图说明

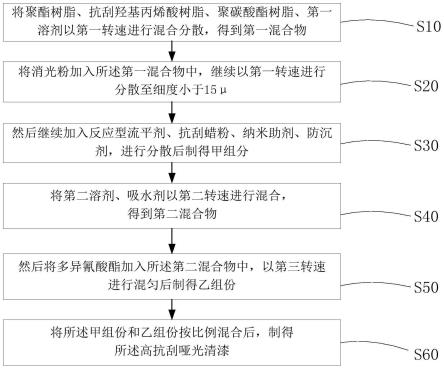

27.图1为本发明一种高抗刮哑光清漆的制备方法的工艺流程图。

具体实施方式

28.本发明提供一种高抗刮哑光清漆及其制备方法与应用,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.在实施方式和申请专利范围中,除非文中对于冠词有特别限定,否则“一”、“一个”、“所述”和“该”也可包括复数形式。若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。

30.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语),具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语,应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样被特定定义,否则不会用理想化或过于正式的含义来解释。

31.本发明提供一种高抗刮哑光清漆,包括甲组份和乙组份,按质量份数计,所述甲组

份包括:聚酯树脂20-30份、抗刮羟基丙烯酸树脂20-30份、聚碳酸酯树脂10-15份、反应型流平剂0.5-1.0份、抗刮蜡粉1.0-2.0份、纳米助剂2-3份、防沉剂3-5份、消光粉5-8份、第一溶剂10-15份;所述乙组份包括:吸水剂0.3-0.5份、固化剂50-60、第二溶剂40-50份。

32.本发明中,按上述质量份数制备的高抗刮哑光清漆,聚酯树脂提供漆膜的弹性,韧性,但硬度较差,羟基丙烯酸树脂提供漆膜的硬度,但弹性较差,两者之间可以互补,可以明显提高亚光清漆的抗刮性;而反应性流平剂提高漆膜表面的滑爽性,蜡粉和纳米助剂提供漆膜表面硬度,从而改善亚光清漆的抗刮性。也就是说,本发明通过添加抗刮羟基丙烯酸树脂和抗刮蜡粉,同时结合反应型流平剂和固化剂反应使得漆膜表面滑爽,保证了漆膜的光泽度低于2度时,具备高抗刮性能,并且具有很好的耐水性和自修性,重涂性优等特点。

33.具体地,高抗刮哑光清漆中的抗刮羟基丙烯酸树脂、聚碳酸酯树脂、抗刮蜡粉以及纳米助剂均可以有效提高哑光清漆的抗刮性能,同时配合聚酯树脂、抗刮羟基丙烯酸树脂、聚碳酸酯树脂、抗刮蜡粉和纳米助剂之间的协同作用,使得其具有很好的耐水性和自修性,重涂性优等特点。

34.在本发明中,所述聚酯树脂为饱和聚酯,分子量为5000-8000,固体分为80-90%,弹性较好,具有耐水性、重涂性和柔韧性好以及自修复性优的特点;所述抗刮羟基丙烯酸树脂的分子量为8000-10000,固体分为40-50%,硬度好,耐水性佳,重涂性佳,为所述哑光清漆提供抗刮性;所述聚碳酸酯树脂的分子量为4000-5000,固体分为90-100%,韧性和硬度具佳,抗刮性好,重涂性好,为哑光清漆提供柔韧性、自修性。而所述反应型流平剂为漆膜提供了滑爽性和润湿性;抗刮蜡粉则提高产品表面硬度,提升抗刮性;防沉剂可以有效防止产品的粉质下沉,改善产品的防沉性;纳米助剂则改善漆膜表面的硬度,提高抗刮性。消光粉可以降低表面光泽,实现哑光效果;吸水剂用于去除溶剂中的水分,保证漆膜质量。

35.在一种优选地实施方式中,所述高抗刮哑光清漆按质量份数计,其中,所述甲组份包括:聚酯树脂25份、抗刮羟基丙烯酸树脂25份、聚碳酸酯树脂12份、反应型流平剂0.7份、抗刮蜡粉1.5份、纳米助剂3份、防沉剂3份、消光粉5份、第一溶剂13份;所述乙组份包括:吸水剂0.4份、固化剂55、第二溶剂50份。在该质量份数比下,制备所得到的哑光清漆具有高抗刮性能,且满足光泽度低于2度。

36.在一些实施方式中,所述第一溶剂和所述第二溶剂均为酯类溶剂。酯类溶剂具有气味低的优点,且为环保性溶剂,减少在使用过程中对人体的危害。

37.在一种优选地实施方式中,所述第一溶剂和第二溶剂独立地选自醋酸丁酯或pma。

38.在一些实施方式中,所述消光粉为气相二氧化硅;所述吸水剂为bf-5。

39.在一些实施方式中,所述固化剂选自多异氰酸酯、hdi三聚体固化剂、hdi缩二脲固化剂中的一种;同甲组份中的主体树脂反应,起到架桥作用,实现交联固化。

40.除此之外,如图1所示,本发明还提供一种如上述高抗刮哑光清漆的制备方法,包括步骤:

41.步骤s10:将聚酯树脂、抗刮羟基丙烯酸树脂、聚碳酸酯树脂、第一溶剂以第一转速进行混合分散,得到第一混合物;

42.步骤s20:将消光粉加入所述第一混合物中,继续以第一转速进行分散至细度小于15μ;

43.步骤s30:然后继续加入反应型流平剂、抗刮蜡粉、纳米助剂、防沉剂,进行分散后

制得甲组分;

44.步骤s40:将第二溶剂、吸水剂以第二转速进行混合,得到第二混合物;

45.步骤s50:然后将多异氰酸酯加入所述第二混合物中,以第三转速进行混匀后制得乙组份;

46.步骤s60:将所述甲组份和乙组份按比例混合后,制得所述高抗刮哑光清漆。

47.本发明中,所述高抗刮哑光清漆的制备方法工艺简单,适合用于大规模生产,且制备所得到的高抗刮哑光清漆在光泽度低于2度时,具有高抗刮性能,同时具有很好的耐水性和自修性,重涂性优等特点。

48.在一些实施方式中,所述第一转速为1000rpm;所述第二转速为65rpm;所述第三转速为200-300rpm。

49.最后,本发明还提供一种高抗刮哑光清漆的应用,将所述高抗刮哑光清漆用于作为汽车内饰的涂料;其中,所述高抗刮哑光清漆为上述的高抗刮哑光清漆或由上述的高抗刮哑光清漆的制备方法制得。

50.下面进一步举例实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。

51.实施例1

52.本实施例中,所述高抗刮哑光清漆中的甲组份和乙组份按质量份数计,所述甲组份包括:聚酯树脂25份、抗刮羟基丙烯酸树脂25份、聚碳酸酯树脂12份、反应型流平剂0.7份、抗刮蜡粉1.5份、纳米助剂3份、防沉剂3份、消光粉5份、第一溶剂13份;所述乙组份包括:吸水剂0.4份、多异氰酸酯55、第二溶剂50份。

53.利用所述高抗刮哑光清漆的制备方法按上述质量份数制备本实施例的高抗刮哑光清漆,具体步骤如下:

54.步骤1:将聚酯树脂、抗刮羟基丙烯酸树脂、聚碳酸酯树脂、第一溶剂以1000rpm进行混合分散10分钟,得到第一混合物;

55.步骤2:将消光粉加入所述第一混合物中,继续以1000rpm进行分散30分钟至细度小于15μ;

56.步骤3:然后继续加入反应型流平剂、抗刮蜡粉、纳米助剂、防沉剂,进行中速分散20分钟后制得甲组分;

57.步骤4:将第二溶剂、吸水剂以65rpm进行混合10分钟,得到第二混合物;

58.步骤5:然后将多异氰酸酯加入所述第二混合物中,以250rpm进行15分钟混匀后制得乙组份;

59.步骤6:将所述甲组份和乙组份按比例混合后,制得所述高抗刮哑光清漆。

60.对实施例1制备得到的高抗刮哑光清漆进行性能测试,其数据如表1所示:

[0061][0062]

结果显示,本实施例所制备的高抗刮哑光清漆在光泽度低于2度时,其具备高抗刮的性能。

[0063]

实施例2

[0064]

本实施例中,所述高抗刮哑光清漆中的甲组份和乙组份按质量份数计,所述甲组份包括:聚酯树脂20份、抗刮羟基丙烯酸树脂30份、聚碳酸酯树脂10份、反应型流平剂1份、抗刮蜡粉2份、纳米助剂2份、防沉剂4份、消光粉7份、第一溶剂15份;所述乙组份包括:吸水剂0.5份、多异氰酸酯60、第二溶剂50份。

[0065]

利用所述高抗刮哑光清漆的制备方法按上述质量份数制备本实施例的高抗刮哑光清漆,具体步骤如下:

[0066]

步骤1:将聚酯树脂、抗刮羟基丙烯酸树脂、聚碳酸酯树脂、第一溶剂以1000rpm进行混合分散10分钟,得到第一混合物;

[0067]

步骤2:将消光粉加入所述第一混合物中,继续以1000rpm进行分散30分钟至细度小于15μ;

[0068]

步骤3:然后继续加入反应型流平剂、抗刮蜡粉、纳米助剂、防沉剂,进行中速分散20分钟后制得甲组分;

[0069]

步骤4:将第二溶剂、吸水剂以65rpm进行混合10分钟,得到第二混合物;

[0070]

步骤5:然后将多异氰酸酯加入所述第二混合物中,以300rpm进行15分钟混匀后制得乙组份;

[0071]

步骤6:将所述甲组份和乙组份按比例混合后,制得所述高抗刮哑光清漆。

[0072]

对实施例2制备得到的高抗刮哑光清漆进行性能测试,其数据如表2所示:

[0073][0074]

结果显示,本实施例所制备的高抗刮哑光清漆在光泽度低于2度时,其具备高抗刮的性能。

[0075]

综上所述,本发明提供一种高抗刮哑光清漆及其制备方法与应用,所述高抗刮哑光清漆包括甲组份和乙组份,按质量份数计,所述甲组份包括:聚酯树脂20-30份、抗刮羟基丙烯酸树脂20-30份、聚碳酸酯树脂10-15份、反应型流平剂0.5-1.0份、抗刮蜡粉1.0-2.0份、纳米助剂2-3份、防沉剂3-5份、消光粉5-8份、第一溶剂10-15份;所述乙组份包括:吸水剂0.3-0.5份、固化剂50-60、第二溶剂40-50份。本发明按该质量份数制备的高抗刮哑光清漆,通过添加抗刮羟基丙烯酸树脂和抗刮蜡粉,同时结合反应型流平剂铜固化剂反应使得漆膜表面滑爽,保证了漆膜的光泽度低于2度时,具备高抗刮性能,并且具有很好的耐水性和自修性,重涂性优等特点。

[0076]

应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1