一种双面自粘结聚氨酯泡棉的制备方法和产品与流程

1.本发明属于发泡材料领域,更具体地,涉及一种双面自粘结聚氨酯泡棉及其制备方法。

背景技术:

2.聚氨酯泡棉由于其独特的耐压缩性、填充支撑性、尺寸稳定性,在3c行业应用日益广泛,逐渐成为不可或缺的材料,为电子元器件的正常功能发挥提供了卓越的辅助功能。

3.当前使用的聚氨酯泡棉,密度范围涵盖了150kg/m3~500kg/m3,大部分均是卷材的形式出货,模切后使用,模切的过程需要进行单面或者双面背胶,即将表面(单面或双面)涂覆有胶粘剂的胶带以与模切品泡棉进行复合。由于泡棉本身的表面能的不同、或背面承载泡棉的pet层(常规泡棉在pet薄膜上进行发泡)表面能局部位置不一致,时常出现粘结力不一致、中间进气鼓包、小范围褶皱等不良现象。同时,在需要双面自粘结的领域,则要进行泡棉上下表面的双面胶的贴附,由于双面胶本身是一层pet或纸基承载的材质,影响了泡棉自身的软硬度及功能的释放,制约了常规泡棉性能正常发挥。此外,有部分应用采用将丙烯酸酯胶粘剂涂覆于泡棉表面再进行使用,即制作成泡棉胶带。但涂胶过程的聚氨酯泡棉需要与pet成为一体,有基材作为衬底的情况下进行涂胶,难以制备仅仅是单纯泡棉双面涂胶的产品。同时,胶层在泡棉表面或者pet表面仅仅是物理的结合,未涉及化学反应,结合力普遍偏弱,较容易出现溢胶、漏涂的现象。

4.因此,要解决目前单双面胶贴合、泡棉涂胶过程溢胶漏涂问题,需要解决聚氨酯与丙烯酸酯分子层次的连接问题,只有这样,才能更好的发挥现有聚氨酯泡棉的性能优势,实现泡棉与器件的贴合及粘结固定。

技术实现要素:

5.针对现有技术的缺陷,本发明的目的在于提供一种双面自粘结聚氨酯泡棉的制备方法和产品,通过设计新颖巧妙的工艺方法和结构组合,实现胶黏剂和聚氨酯泡棉本体之间产生分子链接,制备的泡棉不需要再进行二次背胶或涂胶而实现了双面自粘性,消除了现有胶层和泡棉之间结合力弱、出现溢胶、漏涂的问题。

6.为实现上述目的,本发明提供了一种双面自粘结聚氨酯泡棉的制备方法,其包括如下步骤:

7.s1:以丙烯酸酯为聚合主体制备聚丙烯酸酯胶粘剂,然后以封端剂给聚丙烯酸酯胶黏剂封端,制备端基含有羟基的聚丙烯酸酯胶粘剂,

8.s2:在离型膜一个表面涂覆步骤s1制备获得的端基含有羟基的聚丙烯酸酯胶粘剂,

9.s3:在两层步骤s2中制备的离型膜之间涂覆聚氨酯a、b双组份发泡料,聚氨酯a、b双组份发泡料位于离型膜上具有胶粘剂的两个相对面之间。

10.进一步的,步骤s1中,丙烯酸酯为丙烯酸乙酯、丙烯酸丙酯、甲基丙烯酸甲酯、甲基

丙烯酸乙酯、甲基丙烯酸环己酯中的一种或多种,所述的封端剂为丙烯醇、丙烯酸羟乙酯、丙烯酸羟丙酯中的一种或者多种。

11.进一步的,步骤s1中,端基含有羟基的聚丙烯酸酯胶粘剂的合成过程中,采用乙酸乙酯、乙酸丁酯和乙酸丙酯中的一种或者多种作为溶剂,采用过氧化苯甲酸叔丁酯、过氧化2-乙基己酸叔丁酯、二叔戊基过氧化物中的一种作为自由基聚合的引发剂。

12.进一步的,步骤s1中,端基含有羟基的聚丙烯酸酯胶粘剂中的固体含量为25wt%~35wt%。

13.进一步的,步骤s1中,离型膜为有机硅涂层离型膜,离型膜厚度50μm~75μm,涂覆厚度为50μm~110μm,离型膜的材质为pet(即为聚对苯二甲酸乙二醇酯)、pc(即为聚碳酸酯)或者pbt(即为聚对苯二甲酸丁二醇酯),涂覆完毕后的烘干温度为120℃~140℃。

14.进一步的,步骤s3中,聚氨酯a、b双组份发泡料的涂覆质量比为100:(101~105),组份b中含有异氰酸酯基,过量的异氰酸酯基用于与聚丙烯酸酯胶粘剂端基含有的羟基反应,从而能交联成整体。实际上,从理论角度出发,聚氨酯a、b双组份发泡料为常规聚醚型双组份发泡料,a、b双组份的涂覆质量比为100:100,即为,羟基与异氰酸酯基比例为1:1,但是实际工程时间中,常常是组份b会稍稍过量。

15.进一步的,步骤s3中,聚氨酯a、b双组份发泡料中,发泡剂为水,水与异氰酸酯基发生反应释放二氧化碳,二氧化碳用作发泡气源,最终的发泡密度为200kg/m3~400kg/m3。

16.进一步的,步骤s3中,聚氨酯a、b双组份发泡料混合后涂覆厚度为0.1mm~0.5mm,加热固化的温度为110℃~120℃,加热固化的时间为15min~20min。

17.按照本发明的第二个方面,还提供如上所述的制备方法制备获得的双面自粘结聚氨酯泡棉。

18.总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下有益效果:

19.本发明创造通过制备端基含有羟基的丙烯酸酯胶粘剂,使得聚氨酯分子结构中的异氰酸酯基与胶粘剂中的羟基的键合成为可能,最终聚氨酯与聚丙烯酸酯链接成为统一的整体。液态的双组份聚氨酯发泡料在涂覆有端羟基聚丙烯酸酯的双层离型膜之间发泡,固化成型,通过界面转移使得最终的泡棉具备双面自粘结性,工艺简单、效果优良;且彻底避免了背胶、涂胶的工序,赋予材料良好的加工、使用性能。

20.本发明的泡棉材料,不同于常规的将单、双面胶复合于泡棉表面,亦不同于将普通的聚丙烯酸酯胶粘剂涂覆于泡棉表面,而是将端基中含有羟基的聚丙烯酸酯首先涂覆成膜,再在两层膜材之间,均匀的涂覆双组份液态聚氨酯组分料,其中,过量的异氰酸酯基团会与聚丙烯酸酯中残留的羟基组分进行化学反应,生成氨基甲酸酯基团,最终发泡层、胶粘层成为有机的整体,成为统一的大分子,形成类似于“aba”型的界面结构,且结构中的“a”和“a”层界面,借助有机硅的离型膜转移,单独存在,成为一个完整的界面,使得最终的聚氨酯泡棉具备了独特的上下界面层,从而实现双面自粘结。

附图说明

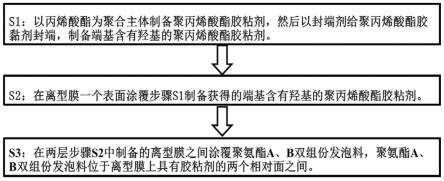

21.图1是本发明实施例提供的一种双面自粘结聚氨酯泡棉制备方法的示意图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

23.本发明公开了一种双面自粘结聚氨酯泡棉的制备方法,其主要包括以下步骤,s1:以丙烯酸酯为聚合主体,并以封端剂封端,制备端基含有羟基的聚丙烯酸酯胶粘剂;s2:在离型膜表面分别涂覆步骤s1中合成的端基含有羟基的聚丙烯酸酯胶粘剂,备用;s3:在步骤s2中涂覆有胶粘剂的两层离型膜之间涂覆聚氨酯a、b双组份发泡料,进行发泡。本发明的自粘结泡棉,在发泡过程中,过量的异氰酸酯基与上、下膜材衬底上的聚丙烯酸酯胶粘层中残留的羟基反应成为一体,使得最终的聚氨酯泡棉上下表面均具备丙烯酸酯改性层,实现自粘结性。

24.图1是本发明实施例提供的一种双面自粘结聚氨酯泡棉制备方法的示意图具体的,本发明方法包括如下步骤:

25.s1:以丙烯酸酯为聚合主体制备聚丙烯酸酯胶粘剂,然后以封端剂给聚丙烯酸酯胶黏剂封端,制备端基含有羟基的聚丙烯酸酯胶粘剂。步骤s1中,丙烯酸酯为丙烯酸乙酯、丙烯酸丙酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸环己酯中的一种或多种,所述的封端剂为丙烯醇、丙烯酸羟乙酯、丙烯酸羟丙酯中的一种或者多种。端基含有羟基的聚丙烯酸酯胶粘剂的合成过程中,采用乙酸乙酯、乙酸丁酯和乙酸丙酯中的一种或者多种作为溶剂,端基含有羟基的聚丙烯酸酯胶粘剂中的固体含量为25wt%~35wt%。采用过氧化苯甲酸叔丁酯、过氧化2-乙基己酸叔丁酯、二叔戊基过氧化物中的一种作为自由基聚合的引发剂。

26.s2:在离型膜一个表面涂覆步骤s1制备获得的端基含有羟基的聚丙烯酸酯胶粘剂。离型膜为有机硅涂层离型膜,离型膜厚度50μm~75μm,涂覆厚度为50μm~110μm,离型膜的材质为pet、pc或者pbt,涂覆完毕后的烘干温度为120℃~140℃。

27.s3:在两层步骤s2中制备的离型膜之间涂覆聚氨酯a、b双组份发泡料,聚氨酯a、b双组份发泡料位于离型膜上具有胶粘剂的两个相对面之间。聚氨酯a、b双组份发泡料的涂覆质量比为100:(101~105),组份b中含有异氰酸酯基,过量的异氰酸酯基用于与聚丙烯酸酯胶粘剂端基含有的羟基反应,从而能交联呈整体。聚氨酯a、b双组份发泡料中,发泡剂为水,水与异氰酸酯基发生反应释放二氧化碳,二氧化碳用作发泡气源,最终的发泡密度为200kg/m3~400kg/m3。聚氨酯a、b双组份发泡料混合后涂覆厚度为0.1mm~0.5mm,加热固化的温度为110℃~120℃,加热固化的时间为15min~20min。

28.为了更详细的说明本发明方法,下面进一步结合具体的实施例和对比例阐述。

29.实施例1:

30.(a)合成含端基聚丙烯酸酯胶粘剂:采用100g(或100g的整数倍,下同)乙酸乙酯作为溶剂,添加丙烯酸乙酯29g、过氧化苯甲酸叔丁酯0.01g,50℃条件下预聚2h,而后加入丙烯醇1g封端,再预聚1h后备用。

31.(b)将50μm厚(a)步中合成的含端羟基聚丙烯酸酯胶粘剂涂敷在50μm的pet离型膜上,于130℃烘干,备用。

32.(c)将密度200kg/m3的a、b双组份聚氨酯,按照100:101的比例(即异氰酸酯基过量

1%)混合完毕后,按照0.1mm的厚度在(b)中的离型膜夹层中进行涂布,完毕后转移至110℃的烘箱中固化,时间15min。

33.(d)将(c)中固化后的泡棉取出,裁切成25mm宽度的样条,剥掉离型膜后,一面贴附于铝箔上,一面贴附于钢板上,进行180

°

剥离测试,剥离力为550gf/25mm,于泡棉孔层剥离开。

34.对比例1:

35.将实施例1中的步骤(c)中的双组份料直接在(b)中的离型膜之间发泡,所制备的泡棉同样裁切成25mm样片,一面贴附于铝箔、一面贴附于钢板,进行180

°

剥离测试,剥离力为25gf/25mm,于泡棉与铝箔或钢板的界面处剥开,泡棉未受损。

36.实施例2:

37.(a)合成含端基聚丙烯酸酯胶粘剂:采用100g(或100g的整数倍,下同)乙酸丙酯作为溶剂,添加丙烯酸乙酯、丙烯酸丙酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸环己酯29g(比例按照5、5、5、5、9g)、过氧化2-乙基己酸叔丁酯0.01g,70℃条件下预聚2h,而后加入丙烯酸羟乙酯1g封端,再预聚1h后备用。

38.(b)将110μm厚(a)步中合成的含端羟基聚丙烯酸酯胶粘剂涂敷在75μm的pet离型膜上,于130℃烘干,备用。

39.(c)将密度400kg/m3的a、b双组份聚氨酯,按照100:105的比例(即异氰酸酯基过量5%)混合完毕后,按照0.5mm的厚度在(b)中的离型膜夹层中进行涂布,完毕后转移至120℃的烘箱中固化,时间20min。

40.(d)将(c)中固化后的泡棉取出,裁切成25mm宽度的样条,剥掉离型膜后,一面贴附于铝箔上,一面贴附于钢板上,进行180

°

剥离测试,剥离力为1380gf/25mm,于泡棉孔层剥离开。

41.对比例2:

42.将实施例2的步骤(c)中的双组份料直接在(b)中的离型膜之间发泡,所制备的泡棉同样裁切成25mm样片,一面贴附于铝箔、一面贴附于钢板,进行180

°

剥离测试,剥离力为75gf/25mm,于泡棉与铝箔或钢板的界面处剥开,泡棉未受损。

43.实施例3:

44.(a)合成含端基聚丙烯酸酯胶粘剂:采用100g(或100g的整数倍,下同)乙酸丁酯作为溶剂,添加丙烯酸乙酯、甲基丙烯酸环己酯29g(比例按照14.5、14.5g)、二叔戊基过氧化物0.01g,90℃条件下预聚2h,而后加入丙烯酸羟丙酯1g封端,再预聚1h后备用。

45.(b)将75μm厚(a)步中合成的含端羟基聚丙烯酸酯胶粘剂涂敷在60μm的pet离型膜上,于130℃烘干,备用。

46.(c)将密度300kg/m3的a、b双组份聚氨酯,按照100:103的比例(即异氰酸酯基过量3%)混合完毕后,按照0.3mm的厚度在(b)中的离型膜夹层中进行涂布,完毕后转移至115℃的烘箱中固化,时间18min。

47.(d)将(c)中固化后的泡棉取出,裁切成25mm宽度的样条,剥掉离型膜后,一面贴附于铝箔上,一面贴附于钢板上,进行180

°

剥离测试,剥离力为820gf/25mm,于泡棉孔层剥离开。

48.对比例3:将实施例3的步骤(c)中的双组份料直接在(b)中的离型膜之间发泡,所

制备的泡棉同样裁切成25mm样片,一面贴附于铝箔、一面贴附于钢板,进行180

°

剥离测试,剥离力为40gf/25mm,于泡棉与铝箔或钢板的界面处剥开,泡棉未受损。

49.通过以上实施例,可以明显看出,所制备的双面自粘结聚氨酯泡棉,两个界面粘结效果明显,粘结力明显大于泡棉孔层的内聚力。

50.实施例4:

51.s1:以丙烯酸酯为聚合主体制备聚丙烯酸酯胶粘剂,然后以封端剂给聚丙烯酸酯胶黏剂封端,制备端基含有羟基的聚丙烯酸酯胶粘剂。步骤s1中,丙烯酸酯为丙烯酸乙酯,所述的封端剂为丙烯醇。端基含有羟基的聚丙烯酸酯胶粘剂的合成过程中,采用乙酸乙酯作为溶剂,端基含有羟基的聚丙烯酸酯胶粘剂中的固体含量为25wt%。采用二叔戊基过氧化物作为自由基聚合的引发剂。

52.s2:在离型膜一个表面涂覆步骤s1制备获得的端基含有羟基的聚丙烯酸酯胶粘剂。离型膜为有机硅涂层离型膜,离型膜厚度50μm,涂覆厚度为90μm,离型膜的材质为pet,涂覆完毕后的烘干温度为125℃。

53.s3:在两层步骤s2中制备的离型膜之间涂覆聚氨酯a、b双组份发泡料,聚氨酯a、b双组份发泡料位于离型膜上具有胶粘剂的两个相对面之间。聚氨酯a、b双组份发泡料的涂覆质量比为100:101。聚氨酯a、b双组份发泡料中,发泡剂为水,水与异氰酸酯基发生反应释放二氧化碳,二氧化碳用作发泡气源,最终的发泡密度为325kg/m3。聚氨酯a、b双组份发泡料混合后涂覆厚度为0.1mm,加热固化的温度为118℃,加热固化的时间为17min。

54.实施例5

55.s1:以丙烯酸酯为聚合主体制备聚丙烯酸酯胶粘剂,然后以封端剂给聚丙烯酸酯胶黏剂封端,制备端基含有羟基的聚丙烯酸酯胶粘剂。步骤s1中,丙烯酸酯为甲基丙烯酸乙酯和甲基丙烯酸环己酯,所述的封端剂为丙烯酸羟乙酯。端基含有羟基的聚丙烯酸酯胶粘剂的合成过程中,采用乙酸丙酯中作为溶剂,端基含有羟基的聚丙烯酸酯胶粘剂中的固体含量为35wt%。采用过氧化2-乙基己酸叔丁酯作为自由基聚合的引发剂。

56.s2:在离型膜一个表面涂覆步骤s1制备获得的端基含有羟基的聚丙烯酸酯胶粘剂。离型膜为有机硅涂层离型膜,离型膜厚度75μm,涂覆厚度为100μm,离型膜的材质为pbt,涂覆完毕后的烘干温度为130℃。

57.s3:在两层步骤s2中制备的离型膜之间涂覆聚氨酯a、b双组份发泡料,聚氨酯a、b双组份发泡料位于离型膜上具有胶粘剂的两个相对面之间。聚氨酯a、b双组份发泡料的涂覆质量比为100:105。聚氨酯a、b双组份发泡料中,发泡剂为水,水与异氰酸酯基发生反应释放二氧化碳,二氧化碳用作发泡气源,最终的发泡密度为300kg/m3。聚氨酯a、b双组份发泡料混合后涂覆厚度为0.5mm,加热固化的温度为115℃,加热固化的时间为18min。

58.实施例6:

59.s1:以丙烯酸酯为聚合主体制备聚丙烯酸酯胶粘剂,然后以封端剂给聚丙烯酸酯胶黏剂封端,制备端基含有羟基的聚丙烯酸酯胶粘剂。步骤s1中,丙烯酸酯为甲基丙烯酸甲酯,所述的封端剂为丙烯酸羟丙酯。端基含有羟基的聚丙烯酸酯胶粘剂的合成过程中,采用乙酸丁酯作为溶剂,端基含有羟基的聚丙烯酸酯胶粘剂中的固体含量为30wt%。采用过氧化苯甲酸叔丁酯、过氧化2-乙基己酸叔丁酯、二叔戊基过氧化物中的一种作为自由基聚合的引发剂。

60.s2:在离型膜一个表面涂覆步骤s1制备获得的端基含有羟基的聚丙烯酸酯胶粘剂。离型膜为有机硅涂层离型膜,离型膜厚度60μm,涂覆厚度为110μm,离型膜的材质为pc,涂覆完毕后的烘干温度为140℃。

61.s3:在两层步骤s2中制备的离型膜之间涂覆聚氨酯a、b双组份发泡料,聚氨酯a、b双组份发泡料位于离型膜上具有胶粘剂的两个相对面之间。聚氨酯a、b双组份发泡料的涂覆质量比为100:103。聚氨酯a、b双组份发泡料中,发泡剂为水,水与异氰酸酯基发生反应释放二氧化碳,二氧化碳用作发泡气源,最终的发泡密度为400kg/m3。聚氨酯a、b双组份发泡料混合后涂覆厚度为0.4mm,加热固化的温度为120℃,加热固化的时间为15min。

62.实施例7:

63.s1:以丙烯酸酯为聚合主体制备聚丙烯酸酯胶粘剂,然后以封端剂给聚丙烯酸酯胶黏剂封端,制备端基含有羟基的聚丙烯酸酯胶粘剂。步骤s1中,丙烯酸酯为丙烯酸乙酯和丙烯酸丙酯,所述的封端剂为丙烯酸羟乙酯。端基含有羟基的聚丙烯酸酯胶粘剂的合成过程中,采用乙酸乙酯,端基含有羟基的聚丙烯酸酯胶粘剂中的固体含量为33wt%。采用过氧化苯甲酸叔丁酯作为自由基聚合的引发剂。

64.s2:在离型膜一个表面涂覆步骤s1制备获得的端基含有羟基的聚丙烯酸酯胶粘剂。离型膜为有机硅涂层离型膜,离型膜厚度65μm,涂覆厚度为50μm,离型膜的材质为pet,涂覆完毕后的烘干温度为120℃。

65.s3:在两层步骤s2中制备的离型膜之间涂覆聚氨酯a、b双组份发泡料,聚氨酯a、b双组份发泡料位于离型膜上具有胶粘剂的两个相对面之间。聚氨酯a、b双组份发泡料的涂覆质量比为100:104。聚氨酯a、b双组份发泡料中,发泡剂为水,水与异氰酸酯基发生反应释放二氧化碳,二氧化碳用作发泡气源,最终的发泡密度为200kg/m3。聚氨酯a、b双组份发泡料混合后涂覆厚度为0.2mm,加热固化的温度为110℃,加热固化的时间为20min。

66.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1