一种发光地砖安装使用的粘黏剂及其制备方法和应用与流程

1.本发明属于材料技术领域,涉及一种发光地砖安装使用的粘黏剂及其制备方法和应用;尤其涉及一种防腐、防水、减震、防静电、耐温、耐压的发光地砖安装使用的粘黏剂及其制备方法和应用。

背景技术:

2.斑马线指人行横道,是用来规定行人横穿车道的步行范围。目前,交通路口的斑马线越来越多的改造成使用发光地砖进行交通警示的智慧斑马线。

3.目前行业中放置发光地砖的槽体一般都是由铸铁制成,用铸铁制成的槽体放置在混凝土路面上时,不能与混凝土融合在一起,与路面之间会存在间隙,下雨时雨水会从间隙流入发光地砖里,对发光地砖内的发光灯条及地下线路都会产生腐蚀,铸铁自身导热及导电性能也会对地下的电子元器件产生损坏,降低发光地砖的使用寿命,增加使用成本;且发光灯条损坏时对其进行更换,工人不便于将发光地砖从槽体内取出,存在操作不方便、增加工作量的问题。

4.我司早期研发了一款斑马线用发光地砖,公开号为:cn214656529u,其由树脂混凝土独立制成的槽体,以及与路基间隙配合的发光地砖本体,发光地砖本体的四周与路基的间隙里设置有惰性黏连体,通过惰性黏连体实现发光地砖与路基的固定,同时进一步提高发光地砖的防腐防水性能。

5.然而,针对发光地砖安装使用的惰性黏连体不仅需要防腐、防水性能,而且还需要耐温、耐压、防静电、减震等性能;因此,亟待开发一款防腐、防水、减震、防静电、耐温、耐压的发光地砖安装使用的粘黏剂。

技术实现要素:

6.基于现有技术存在的缺陷,本发明的第一目的在于提供一种发光地砖安装使用的粘黏剂;本发明的第二目的在于提供该发光地砖安装使用的粘黏剂的制备方法;本发明的第三目的在于提供该发光地砖安装使用的粘黏剂在发光地砖接头粘连中的应用。

7.本发明的目的通过以下技术方案得以实现:

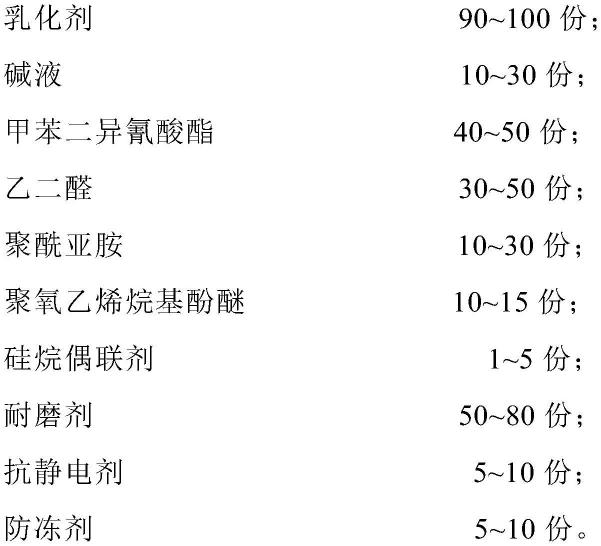

8.一方面,本发明提供一种发光地砖安装使用的粘黏剂,以重量份计,所述粘黏剂包括:

[0009][0010]

上述的粘黏剂中,优选地,所述乳化剂包括醋酸乙烯-乙烯共聚乳液,但不限于此。

[0011]

上述的粘黏剂中,优选地,所述碱液包括氢氧化钠溶液和/或氢氧化钾溶液,但不限于此。

[0012]

上述的粘黏剂中,优选地,所述碱液的浓度为0.5-2mol/l。

[0013]

上述的粘黏剂中,优选地,所述耐磨剂包括水泥和/或氯化钙,但不限于此。

[0014]

上述的粘黏剂中,优选地,所述耐磨剂由水泥和氯化钙组成,所述水泥和所述氯化钙的重量比为(3~5):(2~3)。

[0015]

上述的粘黏剂中,优选地,所述抗静电剂包括aeo-3,但不限于此。

[0016]

上述的粘黏剂中,优选地,所述防冻剂包括乙二醇,但不限于此。

[0017]

上述的粘黏剂中,优选地,所述硅烷偶联剂包括kh550,但不限于此。

[0018]

另一方面,本发明还提供上述的粘黏剂的制备方法,其包括以下步骤:

[0019]

步骤一,将乳化剂加入到反应釜中,加热搅拌的条件下,向反应釜中加入碱液,反应得到溶液a;

[0020]

步骤二,向溶液a中加入甲苯二异氰酸酯、乙二醛、聚酰亚胺、聚氧乙烯烷基酚醚,搅拌均匀后,加入硅烷偶联剂,加热超声反应,反应得到溶液b;

[0021]

步骤三,向溶液b中加入耐磨剂、抗静电剂和防冻剂,搅拌均匀后制得该粘黏剂。

[0022]

上述的方法中,优选地,在步骤一中,加热的温度为80~90℃,搅拌的转速为500~800rpm;反应的时间为10~15min。

[0023]

上述的方法中,优选地,在步骤二中,加热的温度为50~60℃;超声时间为10~15min。

[0024]

再一方面,本发明还提供上述的粘黏剂在发光地砖安装使用粘连中的应用。

[0025]

本发明的有益效果:

[0026]

本发明的粘黏剂能够广泛用于发光地砖的粘连中,不仅能够实现发光地砖与路基的固定,同时还具备较佳的防腐、防水、减震、防静电、耐温、耐压性能。

具体实施方式

[0027]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本发明各实施方式中,为了使读者更好地理解本发明而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本发明各权利要求所要求保护的技术方案。本发明下述实施例中所采用的原料若无特殊说明,均为常规市售获得,所采用的实验操作若无特殊说明,均为本领域常规操作。

[0028]

实施例1:

[0029]

本实施例提供一种发光地砖安装使用的粘黏剂,以重量份计,所述粘黏剂包括:

[0030][0031]

本实施例还提供该发光地砖安装使用的粘黏剂的制备方法,其包括如下步骤:

[0032]

步骤一,将100份醋酸乙烯-乙烯共聚乳液加入到反应釜中,85℃、800rpm条件下加热搅拌,向反应釜中加入10份的1mol/l的氢氧化钠溶液,反应12min,得到溶液a;

[0033]

步骤二,向溶液a中加入45份的甲苯二异氰酸酯、30份的乙二醛、15份的聚酰亚胺、12份的聚氧乙烯烷基酚醚,搅拌均匀后,加入2份的硅烷偶联剂kh550,50℃加热条件下超声反应10min,反应得到溶液b;

[0034]

步骤三,向溶液b中加入30份的水泥、30份的氯化钙、8份的aeo-3和10份的乙二醇,搅拌均匀后制得该粘黏剂。

[0035]

实施例2:

[0036]

本实施例提供一种发光地砖安装使用的粘黏剂,以重量份计,所述粘黏剂包括:

[0037][0038]

本实施例还提供该发光地砖安装使用的粘黏剂的制备方法,其包括如下步骤:

[0039]

步骤一,将100份醋酸乙烯-乙烯共聚乳液加入到反应釜中,85℃、800rpm条件下加热搅拌,向反应釜中加入25份的1mol/l的氢氧化钠溶液,反应12min,得到溶液a;

[0040]

步骤二,向溶液a中加入45份的甲苯二异氰酸酯、50份的乙二醛、10份的聚酰亚胺、30份的聚氧乙烯烷基酚醚,搅拌均匀后,加入4份的硅烷偶联剂kh550,50℃加热条件下超声反应10min,反应得到溶液b;

[0041]

步骤三,向溶液b中加入50份的水泥、20份的氯化钙、10份的aeo-3和10份的乙二醇,搅拌均匀后制得该粘黏剂。

[0042]

实施例3:

[0043]

本实施例提供一种发光地砖安装使用的粘黏剂,以重量份计,所述粘黏剂包括:

[0044][0045]

本实施例还提供该发光地砖安装使用的粘黏剂的制备方法,其包括如下步骤:

[0046]

步骤一,将90份醋酸乙烯-乙烯共聚乳液加入到反应釜中,85℃、800rpm条件下加热搅拌,向反应釜中加入10份的1mol/l的氢氧化钠溶液,反应12min,得到溶液a;

[0047]

步骤二,向溶液a中加入50份的甲苯二异氰酸酯、30份的乙二醛、15份的聚酰亚胺、12份的聚氧乙烯烷基酚醚,搅拌均匀后,加入2份的硅烷偶联剂kh550,50℃加热条件下超声反应10min,反应得到溶液b;

[0048]

步骤三,向溶液b中加入40份的水泥、30份的氯化钙、6份的aeo-3和10份的乙二醇,搅拌均匀后制得该粘黏剂。

[0049]

实施例4:

[0050]

本实施例提供一种发光地砖安装使用的粘黏剂,以重量份计,所述粘黏剂包括:

[0051][0052]

本实施例还提供该发光地砖安装使用的粘黏剂的制备方法,其包括如下步骤:

[0053]

步骤一,将90份醋酸乙烯-乙烯共聚乳液加入到反应釜中,85℃、800rpm条件下加热搅拌,向反应釜中加入18份的1mol/l的氢氧化钠溶液,反应12min,得到溶液a;

[0054]

步骤二,向溶液a中加入40份的甲苯二异氰酸酯、40份的乙二醛、15份的聚酰亚胺、30份的聚氧乙烯烷基酚醚,搅拌均匀后,加入5份的硅烷偶联剂kh550,50℃加热条件下超声反应10min,反应得到溶液b;

[0055]

步骤三,向溶液b中加入30份的水泥、30份的氯化钙、8份的aeo-3和10份的乙二醇,搅拌均匀后制得该粘黏剂。

[0056]

实施例5:

[0057]

本实施例提供一种发光地砖安装使用的粘黏剂,以重量份计,所述粘黏剂包括:

[0058][0059]

本实施例还提供该发光地砖安装使用的粘黏剂的制备方法,其包括如下步骤:

[0060]

步骤一,将95份醋酸乙烯-乙烯共聚乳液加入到反应釜中,85℃、800rpm条件下加热搅拌,向反应釜中加入10份的1mol/l的氢氧化钠溶液,反应12min,得到溶液a;

[0061]

步骤二,向溶液a中加入40份的甲苯二异氰酸酯、45份的乙二醛、30份的聚酰亚胺、15份的聚氧乙烯烷基酚醚,搅拌均匀后,加入5份的硅烷偶联剂kh550,50℃加热条件下超声反应10min,反应得到溶液b;

[0062]

步骤三,向溶液b中加入50份的水泥、30份的氯化钙、8份的aeo-3和8份的乙二醇,搅拌均匀后制得该粘黏剂。

[0063]

实施例6:

[0064]

本实施例提供一种发光地砖安装使用的粘黏剂,以重量份计,所述粘黏剂包括:

[0065][0066]

本实施例还提供该发光地砖安装使用的粘黏剂的制备方法,其包括如下步骤:

[0067]

步骤一,将98份醋酸乙烯-乙烯共聚乳液加入到反应釜中,85℃、800rpm条件下加热搅拌,向反应釜中加入28份的1mol/l的氢氧化钠溶液,反应12min,得到溶液a;

[0068]

步骤二,向溶液a中加入50份的甲苯二异氰酸酯、35份的乙二醛、18份的聚酰亚胺、15份的聚氧乙烯烷基酚醚,搅拌均匀后,加入5份的硅烷偶联剂kh550,50℃加热条件下超声反应10min,反应得到溶液b;

[0069]

步骤三,向溶液b中加入40份的水泥、30份的氯化钙、8份的aeo-3和10份的乙二醇,搅拌均匀后制得该粘黏剂。

[0070]

对实施例1~6制备的粘黏剂进行性能测试,结果如下表1所示。

[0071]

表1:

[0072]

[0073]

由表1实验数据可以看出:本发明的粘黏剂具有较低的吸水率,吸水率低于0.9%,防水性能较佳;断裂延伸率高于416%,具有较佳的耐压耐磨损性能;阻抗大于9.7

×

104ω,具有较佳的抗静电性能;耐酸损失率小于2.7%,具有较佳的防腐性能;100℃耐温重量损失率仅0.1%,具有较佳的耐温性能。

[0074]

综上所述,本发明的的粘黏剂能够广泛用于发光地砖的粘连中,不仅能够实现发光地砖与路基的固定,同时还具备较佳的防腐、防水、减震、防静电、耐温、耐压等性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1