一种环境友好、可降解的钻井用润滑剂及其制备方法与流程

1.本发明属于钻井润滑剂领域,具体涉及一种环境友好、可降解的钻井用润滑剂及其制备方法。

背景技术:

2.在石油天然气资源的勘探与开发中,钻井是必不可少的手段。在钻井作业中需要使用钻井液。钻井液的作用包括稳定井壁、清洁井眼、协助破碎岩石、冷却钻具、作为信号传输介质等。随着勘探开发的不断发展, 大位移大斜度定向井、复杂结构井、水平井越来越多, 这导致钻具与井壁或钻具与套管之间的摩阻越来越大,这使得在钻井过程中钻具磨损严重,施加的压力无法由钻具传至井底, 钻速降低,上提钻具的阻力增大,钻具容易粘吸到井壁上发生压差卡钻,此外钻头和钻具的泥包也容易导致卡钻等安全事故。因此,钻井施工中需采取必要的措施或在钻井液中添加助剂防止泥包,提高钻井液润滑性来避免事故发生。

3.钻井液润滑剂是钻井液中的重要添加剂,其作用是降低钻具与裸眼井壁之间和钻 具与金属套管之间的摩擦阻力,防止钻头泥包,进而起到提高钻速、防止卡钻和减少钻具磨损的目的。发展至今,钻井液润滑剂种类非常繁多,但多存在不足之处 :(1) 性能单一,不能很好的兼顾润滑性能、防泥包性能和环保性能;(2) 抗起泡能力差,多数润滑剂在实际应用中使钻井液起泡,影响钻井液循环。 (3) 低温下流动性差,有些植物油类润滑剂在零下10度以下以后容易凝固,无法在北方寒冷地区使用。(4)容易产生钻头泥包,钻头泥包是指钻头表面被泥团包裹,钻头钻进困难,齿入底层难度加大,转速下降。钻头泥包严重,甚至会导致钻头损坏。(5)环保性不好。在润滑剂使用过程中,有不少的润滑剂会流入环境,因此在一些环境敏感地区,比如海水作业,需要钻井液生物毒性低,达到环境排放的要求。因此环保友好、可生物降解的润滑剂是目前石油、钻井作业中研发的热点。

4.由于环保的要求,基于植物油的环境友好的润滑剂发展迅猛,但是植物油具有较差的氧化稳定性、和不耐低温的特性,在钻井润滑剂中还是不能充分发挥效能,目前基于矿物油的润滑剂仍占据绝大部分市场份额。研发一种环境友好、可生物降解的钻井用润滑剂显得愈加重要。

5.目前很多钻井润滑剂加入含金属成分的润滑剂,比如含金属钼,以期望提升钻头的极压抗磨性,但是此类润滑剂不能满足生物毒性低的要求,对环境有污染,限制了在环境敏感地区的使用。比如cn114015422a,其采用了聚醚性二硫带氨基甲酸钼。还有专利为了提高润滑性能,加入了含氟的表面活性剂,以期望获得更好的润滑效果,比如cn11329099a中记载的润滑剂,但实际含氟表面活性剂加入量小,也对环境可能有一定影响。

技术实现要素:

6.本发明的目的在于提供一种可生物降解、具有优异的防泥包和润滑性能、起泡率低、可在零下30度以下寒冷地区使用的综合性能优异的润滑剂。

7.本发明的目的通过以下方法实现。

8.一种环境友好、可降解的钻井用润滑剂,包括以下重量份的原料 :35-50份植物基础油,12-20份三羟甲基丙烷植物脂肪酸酯,11-16份异构烷烃,8-12份油酸酯,10-14份亲油性非离子表面活性剂,4-8份植物脂肪酸盐,5-8份甲壳素磷酸酯,2-4份硫辛酸盐,1.5-2.6份降凝剂,3-5份抗泡剂。

9.所述植物基础油选自蓖麻油、大豆油、棕榈油、菜籽油、花生油、亚麻油、橄榄油、葵花油中的至少一种。以往为了获得好的润滑性能,一般使用矿物油作为基础油成分,但是矿物油环境不友好,而且不易生物降解。但是植物油虽然对环境友好,可降解,但是植物油作为钻井用润滑剂的基础油存在两个缺点,一方面植物油凝点比较高,在零下10℃以下润滑性能下降较多,另一方面,植物油都具有一定含量的碳碳不饱和双键,稳定性不够好。现有技术为了克服植物油的上述缺陷,对植物油的碳碳不饱和双键进行化学改性处理,比如环氧化,羟基化。但是植物油的优势就是来源广泛,成本低廉,对植物油的化学改性使得润滑剂成本升高。本发明通过特定组分的配方,达到了不对植物油进行化学改性的情况下,显著地改善了基于植物基础油的润滑剂的低温流动性差、耐高温稳定性不好的缺陷。

10.所述三羟甲基丙烷植物脂肪酸酯是植物脂肪酸和三羟甲基丙烷发生酯化反应得到,所述植物脂肪酸酯选自蓖麻油酸、棕榈油酸、大豆油酸、菜籽油酸中的至少一种。植物脂肪酸可以直接商业购买,也可以自制,其制备方法为本领域所熟知,是以植物油在碱性条件下水解,再用无机酸(比如盐酸)调节ph为中性后,冷却,分层,洗涤,干燥,得到植物脂肪酸。

11.进一步地,三羟甲基丙烷植物脂肪酸酯的制备方法中,催化剂为对甲苯磺酸、杂多酸、钛酸酯或氧化亚锡,催化剂的用量为本领域所熟知,比如采用对甲苯磺酸时,催化剂用量是植物脂肪酸质量的0.5-1%,采用氧化亚锡为催化剂时,催化剂的用量为0.03-0.06%。

12.所述异构烷烃为具有生物降解性能和润滑性能,且低的粘度和冰点的矿物烃类,如异构十二烷烃、异构十四烷烃和异构十六烷烃中的至少一种。

13.所述油酸酯选自油酸甲酯、油酸乙酯、油酸丙酯、油酸丁酯、油酸戊酯、油酸己酯、油酸辛酯中的至少一种。

14.所述植物脂肪酸盐为植物脂肪酸的钠盐和/或钾盐,所述植物脂肪酸选自蓖麻油酸、亚麻酸、油酸、亚油酸、桐油酸、豆油酸、妥尔油酸、椰子油酸、松香酸、棕榈油酸中的至少一种。优选地,所述植物脂肪酸盐为棕榈油酸盐和松香酸盐按照质量比4-6:1-2的混合物。

15.所述亲油性非离子表面活性剂为失水山梨醇脂肪酸酯(司盘)、脂肪醇聚氧乙烯醚(aeo)和异构烷基醇聚氧乙烯醚按照质量比3-5:1-1.6:0.5-0.8的复配,所述失水山梨醇脂肪酸酯的hlb值为4-7,所述脂肪醇聚氧乙烯醚的hlb值为10-14。优选地,所述失水山梨醇脂肪酸酯选自span40、span60,span80中的至少一种;所述聚脂肪醇聚氧乙烯醚选自aeo-5、aeo-6、aeo-7、aeo-8、aeo-9中的至少一种;所述异构烷基醇聚氧乙烯醚选自异构十醇聚氧乙烯醚、异构十二醇聚氧乙烯醚、异构十三醇聚氧乙烯醚中的至少一种。所述甲壳素磷酸酯是甲壳素和五氧化二磷在甲磺酸存在下制备得到,甲壳素、五氧化二磷和甲磺酸的质量比为1:1.3-1.8:5-10;所述甲壳素的脱乙酰度为80-95%。

16.进一步地,所述甲壳素磷酸酯是通过包括以下步骤的制备方法制得:甲壳素溶于甲磺酸中,在冰水浴(0-5℃)缓慢加入五氧化二磷,反应2-4h,加入乙醚沉淀,离心,抽滤、洗涤得到。更进一步地,五氧化二磷在20-30min内加入完毕,洗涤是用乙醚、甲醇、乙醇、丙酮

中的至少一种洗涤。

17.所述硫辛酸盐选自硫辛酸钠和/或硫辛酸钾。

18.发明人预料不到地发现,在润滑剂中加入一定量的甲壳素磷酸酯和硫辛酸盐,能够明显地改善润滑剂的耐热性能,使本发明润滑剂在高温(160-200℃)条件下,还能保持很好的润滑性能。虽然原因未明,但是单独使用甲壳素磷酸酯或硫辛酸盐,无法赋予润滑剂优异的耐热性能,说明甲壳素磷酸酯和硫辛酸盐存在一定的协同作用。有可能的机理是钻头在高转速下,一定温度下,含活性硫、活性磷在金属表面发生反应,形成硫化、磷化的保护膜,可以防止钻头,钻具在高速运转过程中的金属的磨损和烧结。此外,硫辛酸盐具有很好的抗氧化性,能够对植物基础油中在钻头高速运转中产生的氧自由基对不饱和的碳碳双键起保护作用。

19.所述降凝剂为侧链含有长链烷基的高分子,优选地,所述降凝剂是(甲基)丙烯酸长链烷基酯,或n-长链烷基(甲基)丙烯酰胺为单体聚合得到的高分子,所述长链烷基为碳原子数为10-18的烷基。更优选地,所述聚(甲基)丙烯酸长链烷基酯选自(甲基)丙烯酸十二烷基酯、聚(甲基)丙烯酸十四烷基酯、聚(甲基)丙烯酸十六烷基酯、聚(甲基)丙烯酸十八烷基酯中的至少一种;所述聚n-长链烷基丙烯酰胺选自聚n-十二烷基丙烯酰胺、n-十四烷基甲基丙烯酰胺、n-十六烷基甲基丙烯酰胺中的至少一种。进一步地,所述降凝剂的分子量为8000至20000,分子量分散指数pdi在1.6以下。

20.所述抗泡剂为硅油类抗泡剂,优选为聚醚改性硅油,粘度为 500-1000 mpa.s。

21.本发明还提供了所述钻井用润滑剂的制备方法,包括以下步骤:反应釜中将植物基础油、油酸酯、植物脂肪酸盐、植物脂肪酸三元醇胺皂、亲油性非离子表面活性剂加入到反应釜中,升温到50-60℃充分搅拌0.5-1h,升温至60-80℃,然后在搅拌的条件下加入异构烷烃,继续搅拌0.5-1h,然后加入甲壳素磷酸酯,硫辛酸盐,抗泡剂、降凝剂,继续搅拌0.5-1h混合均匀, 即得最终润滑剂产品。本发明所得防泥包润滑剂产品为淡黄色或棕褐色油状液体。

22.在本发明润滑剂配方中,以植物基础油、油酸酯和异构烷烃为主剂,配合特定的亲油非离子表面活性剂和各种添加剂达到最终效果。选用植物油或植物油脂肪酸酯,是因为它们有很好的润滑性且能够完全生物降解;选用异构烷烃的,是因为也有很好的润滑性和生物降解三羟甲基丙烷油酸酯蓖麻油性能,且与植物油脂类配伍可起到稀释的作用;选用油酸盐,特定非离子表面活性剂可将基础油进行乳化,增强与金属表面的吸附性能,并使油膜连续,从而提高钻井液的润滑性;发明人还预料不到发现,在润滑剂配方中加入少量的甲壳素磷酸酯和硫辛酸盐,对润滑剂润滑性能有一定提升,更重要使明显改善了润滑剂的耐高温性能。

23.本发明润滑剂在钻井液中的加量为 0.5wt%时,润滑系数降低率大于90%,起泡率小于5%,润滑剂凝点小于-30℃,表面张力小于30mn/m,在160℃下润滑系数降低率基本没有下降,在200℃下的润滑系数降低率仍保持一个令人满意的程度,能够满足润滑效果显著、起泡率低、凝点低、防泥包的需要。本发明由上述配方制得的润滑剂具有显著的润滑性能、抗泡性能、防泥包性能和低温使用性能,同时具有很好的生物降解性,绿色环保。

具体实施方式

24.下面结合具体实施方式对上述发明的内容作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于下述实施例。在不脱离本发明上述技术思想情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的范围内。

25.甲壳素采购自陕西夏州生物科技有限公司,脱乙酰度 92%。聚甲基丙烯酸十六烷基酯采购自武汉卡诺斯科技有限公司,重分子量约1.2万,分子量分散指数 pdi=1.46。聚醚改性硅油消泡剂采购自山东大易化工有限公司(牌号et203),粘度为 800 mpa.s,比重1.02,1% 的水溶液表面张力26.5 mn/m。

26.制备例1在氮气气氛下,在装有分水器的反应釜中加入1摩尔份的三羟甲基丙烷,3摩尔份的蓖麻油酸,以及蓖麻油酸质量0.65 wt%的对甲苯磺酸作为催化剂,开动搅拌器加热保持回流,分水器无水滴形成时,说明反应结束,冷却出料,抽滤,得到成品三羟甲基丙烷蓖麻油酸酯。

27.制备例2在氮气气氛下,在装有分水器的反应釜中加入1摩尔份的三羟甲基丙烷,3摩尔份的棕榈油酸,以及棕榈油酸质量0.72 wt%的对甲苯磺酸作为催化剂,开动搅拌器加热保持回流,分水器无水滴形成时,说明反应结束,冷却出料,抽滤,得到成品三羟甲基丙烷棕榈油酸酯。

28.制备例310份甲壳素溶于75份甲磺酸中,在冰水浴,搅拌条件下,0.5h内缓慢加入13份五氧化二磷,反应3h,加入乙醚沉淀,离心,抽滤,依次用无水乙醚、无水乙醇洗涤,得到甲壳素磷酸酯。

29.进一步地,所述甲壳素磷酸酯是通过包括以下步骤的制备方法制得:甲壳素溶于甲磺酸中,在冰水浴(0-5℃)缓慢加入五氧化二磷,反应2-4h,加入乙醚沉淀,离心,抽滤、洗涤得到。更进一步地,五氧化二磷在20-30min内加入完毕,洗涤是用乙醚、甲醇、乙醇、丙酮中的至少一种进行洗涤。

30.实施例 1将20重量份的蓖麻油,20重量份菜籽油,5重量份亚麻油,16重量份制备例1制得的三羟甲基丙烷蓖麻油酸酯,10份油酸甲酯,4份棕榈油酸钾,2份松香酸钠,12份表面活性剂(span80,aeo-6和异构十三醇聚氧乙烯醚按照质量比5:1.5:0.5的混合物)加入到反应釜中,升温到60℃充分搅拌30分钟,继续升温至80℃,搅拌的条件下加入14份异构十六烷烃,继续搅拌30分钟,然后加入6份制备例3制得的甲壳素磷酸酯,3份硫辛酸钾,4份聚醚改性硅油et203、2份聚甲基丙烯酸十六烷基酯,继续搅拌30分钟混合均匀, 即得黄色油状液体润滑剂。

31.实施例 2 将30重量份的棕榈油,20重量份蓖麻油,20重量份制备例2制得的三羟甲基丙烷棕榈油酸酯,12份油酸乙酯,6份棕榈油酸钾,2份松香酸钠,14份表面活性剂(span80,aeo-7和异构十三醇聚氧乙烯醚按照质量比5:1:0.8的混合物)加入到反应釜中,升温到60℃充分搅拌30分钟,继续升温至80℃,搅拌的条件下加入16份异构十四烷烃,继续搅拌30分钟,然

后加入8份制备例3制得的甲壳素磷酸酯,4份硫辛酸钾,5份聚醚改性硅油et203、2.6份聚甲基丙烯酸十六烷基酯,继续搅拌30分钟混合均匀, 即得润滑剂。

32.实施例 3将20重量份的棕榈油,15重量份蓖麻油,6重量份制备例1制得的三羟甲基丙烷蓖麻酸酯,6重量份制备例2制得的三羟甲基丙烷棕榈油酸酯,8份油酸乙酯,4份棕榈油酸钾,2份松香酸钠,16份表面活性剂(span80,aeo-5和异构十三醇聚氧乙烯醚按照质量比5:1.6:0.5的混合物)加入到反应釜中,升温到60℃充分搅拌30分钟,继续升温至80℃,搅拌的条件下加入11份异构十六烷烃,继续搅拌30分钟,然后加入5份制备例3制得的甲壳素磷酸酯,2份硫辛酸钾,3份聚醚改性硅油et203、1.5份聚甲基丙烯酸十六烷基酯,继续搅拌30分钟混合均匀, 即得润滑剂。

33.实施例 4其他条件和实施例1相同,区别在于植物脂肪酸盐为6份棕榈油酸钾。

34.实施例 5其他条件和实施例1相同,区别在于植物脂肪酸盐为6份松香酸钠。

35.实施例 6其他条件和实施例1相同,区别在于12份表面活性剂为span80和aeo-6按照质量比5:1.5的混合物。

36.实施例 7其他条件和实施例1相同,区别在于12份表面活性剂为span80和异构十三醇聚氧乙烯醚按照5:0.5的混合物。

37.对比例1其他条件和实施例1相同,区别在于不加入甲壳素磷酸酯。

38.对比例2其他条件和实施例1相同,区别在于不加入硫辛酸钾。

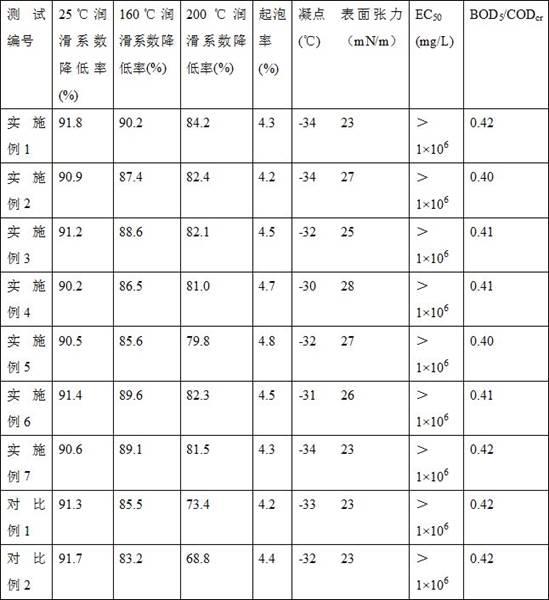

39.应用例对上述实施例制备得到的润滑剂进行如下性能测试,结果如下表1所示:(1)润滑性能测试按照中石油企业标准:qsy17088-2018 钻井液用液体润滑剂技术规范,配置两份400ml淡水基浆(400ml蒸馏水中加入0.53g无水碳酸钠和15g膨润土,高速搅拌20min后,在25℃条件下密闭养护24h),在其中一份加入上述实施例制得的润滑剂0.5wt%,另一份不加,用高速搅拌器将未加样基浆和加样基浆高速充分搅拌10min后,用极压润滑仪测试其极压润滑性能并计算润滑系数降低率r。

40.其中,r表示润滑系数降低率,k0表示基浆润滑系数,k1表示加入润滑剂后润滑系数。

41.160℃以及200℃润滑系数降低率是在相同条件下,基浆和加入润滑剂后的浆料分别经过160℃和200℃热滚16h后测试计算润滑系数降低率。

42.(2)起泡性测试将(1)中的试样浆在11000r/min

±

300rmin下搅拌10min,未加样基浆和加样基浆联通泡沫倒入干净的1000ml玻璃量筒中,10s后读取试样浆的体积,按起泡率公式计算起泡

率,测试结果见表1。

43.起泡率计算公式:起泡率=(v

样

–v基

)/v

基

×

100%,式中:v

样

为加入润滑剂的基浆体积,v

基

为未加入润滑剂的基浆体积。

44.(3)低温性测试用凝点仪按仪器操作说明书测定凝固点。或称取试样50ml放入100ml三角瓶中,用插有量程-50℃~+50℃温度计的胶塞盖上三角瓶口,注意温度计插入液体中,将三角瓶放入冰箱内冷冻,观察试样出现凝固时的温度。

45.(4)表面张力的测定采用铂金环法,按仪器操作说明,在25℃

±

1℃条件下,按表面张力仪器操作说明进行测试防泥包润滑剂的表面张力,浆防泥包润滑剂加入到样品杯中,直接测试。

46.(5)生物降解性测试将上述实施例的一个防泥包润滑剂样品,按sy/t6788

‑‑

010水溶性油田化学剂环境保护技术评价方法测试生物毒性和生物降解性,测试结果为:生物毒性测试中ec

50

值大于1.0

×

106,生物降解性测试中bod5/codcr大于0.3,说明产品无毒,且具有较好的生物降解性。

47.表1润滑剂性能:表1中数据表明,本发明制备得到的润滑剂经过测试,润滑系数降低率、凝点、起

泡率、表面张力、生物毒性、生物降解性都有很好的效果,说明由上述配方制得的防泥包润滑剂是一种很好的防泥包润滑产品。

48.综上所述,本发明润滑剂通过上述配方和具体实施方法是能够实现的现场提供一种起润滑性能好,且在高温下润滑性能也令人满意,泡率低、凝点低、表面张力低的钻井用润滑剂,且润滑剂生物毒性低,可生物降解,是一种环境友好、综合性能优异的润滑剂。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1