一种水性环氧片状ZnAl合金涂料及其制备方法

一种水性环氧片状znal合金涂料及其制备方法

技术领域

1.本发明设计涂料技术领域,具体涉及一种水性环氧片状znal合金涂料及其制备方法。

背景技术:

2.环氧富锌涂料在许多工程领域(包括海洋和工业环境)表现出优异的耐腐蚀性,传统涂料通常使用有机化合物作为溶剂,对环境造成严重污染。水性环氧片状znal合金涂料采用水为溶剂,绿色无污染,在防腐领域具有广阔的前景。

3.阴极防腐保护是环氧富锌涂料的主要应用方向。随着腐蚀的进行,涂层中的活性金属不断消耗,阴极保护将逐渐减弱。同时,腐蚀产物也会填充涂层的孔隙处,延迟腐蚀介质渗入涂层内部。为了保证环氧富锌涂料的阴极保护效果,涂层中锌元素的质量分数通常高于80%。因此,这导致锌粉颜料的体积浓度很大,远远超过填料的临界体积浓度(cpvc)。如此高的锌含量是对资源的浪费,使用起来不经济。同时,它增加了涂层的孔隙率,降低了涂层与钢基体之间的附着力。

4.专利申请cn202110692575.4公开一种石墨烯型水性环氧富锌涂料,所述的石墨烯型水性环氧富锌涂料包含质量比为1.5~3:1的a组分和b组分;a组分包含锌粉45~60份,聚酰胺类固化剂5~10份,消泡剂0.05~0.1份,分散剂0.1~0.5份,水8~12份;b组分包含水性环氧树脂乳液70~80份,水性石墨烯浆料3~7份,功能助剂0.8~1.5份。本专利主要利用水性石墨烯浆料进行改性,提高了涂层的导电性,在保证涂层阴极保护作用的前提下,降低了锌粉用量,减少了涂层有机挥发物含量,具有环保性能,但石墨烯价格昂贵,不适合大规模应用。

5.专利申请cn202010279888.2公开一种双组分碳纳米管型环氧富锌涂料,该双组份碳纳米管型环氧富锌涂料由油漆组份及固化剂组份组成且采用双组份包装,其特征在于,以质量百分比计,所述油漆组份由以下原料制成:环氧树脂30~40wt%;二甲苯5~8wt%;异丁醇1~3wt%;聚酰胺蜡0.3~1wt%;颜填料22.3~27.5wt%;锌粉30~60wt%;有机硅聚合物0.1~0.5wt%;碳纳米管2~10wt%;以质量百分比计,所述固化剂组份由以下原料制成:二甲苯10~20wt%;异丁醇15~25wt%;酚醛氨15~20wt%;丙二醇单甲醚2~6wt%;环氧树脂5~10wt%;改性聚酰胺20~50wt%。本发明通过添加碳纳米管增加了涂层的耐用性和屏蔽性能,但其为油性涂料,有机化合物含量较高,并不环保。

6.因此,研究开发一种低voc,绿色环保,低颜料含量且防腐性能和附着力优异的水性环氧涂料具有重要的意义。

技术实现要素:

7.本发明的目的是针对现有技术的不足提供一种水性环氧片状znal合金涂料及其制备方法。

8.为了实现上述发明目的,本发明提供以下技术方案:

9.一种水性环氧片状znal合金涂料,涂料为a组分和b组分,两组分按质量份数为3-4:1;

10.所述a组分按质量份数计,水性环氧树脂乳液20~30份,片状znal合金粉60~75份,填料5~10份,消泡剂0.5~1.5份,增稠剂0.5~1.5份,成膜助剂0.5~1.5份,偶联剂12~20份;

11.所述b组分按质量份数计,水性环氧树脂固化剂40~60份,水40~60份。

12.所述片状znal合金粉的粒径为9~18μm;所述填料包含有机膨润土、云母粉和滑石粉中的一种或几种,所述填料为400~800目。

13.所述水性环氧树脂乳液的固含量为47~53%,环氧当量为400~800;所述水性环氧树脂固化剂的固含量为42%~46%,活泼氢含量为200~320。

14.所述偶联剂为钛酸酯偶联剂。

15.所述增稠剂为碱溶涨增稠剂/或聚氨酯增稠剂中的一种;所述消泡剂为硅聚醚消泡剂/或有机硅消泡剂中的一种。

16.所述碱溶涨增稠剂为tt-935;聚氨酯增稠剂为rm-8w;硅聚醚消泡剂为sp-770;有机硅消泡剂为db42。

17.一种水性环氧片状znal合金涂料的制备方法,包含如下步骤:

18.(1)按上述比例,将水性环氧树脂树脂乳液、片状znal合金粉、填料、消泡剂、增稠剂、成膜助剂混合,得到a组分;

19.(2)按上述比例,将水性环氧树脂固化剂和水混合,得到b组分;

20.(3)将a组分和b组分按质量比3.8:1混合,得到水性环氧片状znal合金涂料。

21.步骤(1)所述的混合时间为25~35min,所述混合在1300~1700r/min的转速下进行;步骤(2)所述的混合时间为10~20min,所述混合在1500~2000r/min的转速下进行;步骤(3)所述的混合时间为20~40min,所述混合在1500~2000r/min的转速下进行。

22.与现有技术相比,本发明有益效果包括以下几点:

23.(1)本发明所涉及的片状znal合金粉为片状结构,片状znal合金粉铺设在钢基体表面,可有效防止钢基体形成暴露,形成物理屏蔽。采用片状金属粉末可以使腐蚀介质向钢基体的扩散路径更加曲折,从而增强了涂层的物理屏蔽效果;

24.(2)本发明的水性环氧片状znal合金涂料在使用过程中,金属粉末通过牺牲阳极反应可以产生大量腐蚀产物,这些腐蚀产物会堆积在涂层孔隙或涂层的损伤区域,从而减少涂层缺陷,使腐蚀介质与基体隔离,进一步完成自愈合能力。

25.(3)本发明的水性环氧片状znal合金涂料减少了颜料含量,同时采用水为溶剂,voc含量低,符合绿色环保的理念,降低了生产成本,更适合各种实际应用。

26.(4)本发明的水性环氧片状znal合金涂料具有良好的附着力、耐盐雾性能、耐腐蚀性能,力学性能优异。

附图说明

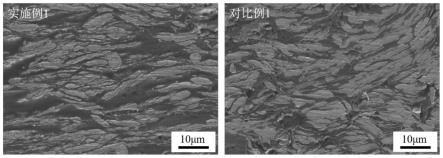

27.图1是本发明实施例提的水性环氧片状znal合金涂层(实施例1)和水性环氧富锌涂层(对比例1)截面电镜图。

28.图2是本发明实施例提的水性环氧片状znal合金涂层(实施例1)和水性环氧富锌

涂层(对比例1)附着力测试图。

29.图3是本发明实施例提的水性环氧片状znal合金涂层(实施例1)和水性环氧富锌涂料(对比例1)中性盐雾性能测试672h后的外观图。

具体实施方式

30.下面对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

31.本发明合金涂料采用片状结构znal合金粉,可以增强电气连接,在保证涂层阴极保护的前提下,能够减少金属粉末的使用,与传统环氧富锌涂料相比,减少了三分之一的金属粉末量,同时片状结构可以延长腐蚀介质渗入基体的路径和时间;所得水性环氧片状znal合金涂料具有良好的附着力、耐盐雾性能、耐盐水性和施工无障碍。在盐水中10d无气泡、生锈现象,耐盐雾时间≥960h,附着力0级,绿色环保,防腐性能优异。

32.实施例1

33.将12g水性环氧树脂(f0704,环氧当量400~800)和0.9g偶联剂(kr-tts,单烷氧基钛酸酯偶联剂)混合,室温下搅拌分散2min,边搅拌边加入0.6g有机膨润土(400目)、1.2g云母粉(400目)和2.3滑石粉(400目),混合均匀后,加入33g片状znal合金粉,搅拌分散后,加入0.6g增稠剂(rn8w,聚氨酯增稠剂)、0.6g消泡剂(db82,有机硅消泡剂)和0.6g成膜助剂(醇酯十二成膜助剂),在1500r/min的转速下搅拌分散30min,得到均匀的a组分。将6g水性环氧树脂固化剂(f0705,活泼氢当量260

±

60)和7g水在1800r/min的转速下搅拌分散15min,得到均匀的b组分。将a组分和b组分在1800r/min的转速下搅拌分散30min,得到水性环氧片状znal合金涂料(参见图1)。

34.实施例2

35.将14g环氧树脂(f0704,环氧当量400~800)和1g偶联剂(kr-tts,单烷氧基钛酸酯偶联剂)混合,室温下搅拌分散2min,边搅拌边加入0.5g有机膨润土(400目)、1.5g云母粉(400目)和3g滑石粉(400目),混合均匀后,加入38g片状znal合金粉,搅拌分散后,加入0.5g增稠剂(rn8w,聚氨酯增稠剂)、0.3g消泡剂(db82,有机硅消泡剂)和0.5g成膜助剂(醇酯十二成膜助剂),在1500r/min的转速下搅拌分散30min,得到均匀的a组分。将7g水性环氧树脂固化剂(f0705,活泼氢当量260

±

60)和7g水在1800r/min的转速下搅拌分散15min,得到均匀的b组分。将a组分和b组分在1800r/min的转速下搅拌分散30min,得到水性环氧片状znal合金涂料。

36.实施例3

37.将15g环氧树脂(f0704,环氧当量400~800)和1.1g偶联剂(kr-tts,单烷氧基钛酸酯偶联剂)混合,室温下搅拌分散2min,边搅拌边加入0.5g有机膨润土(400目)、1g云母粉(400目)和4g滑石粉(400目),混合均匀后,加入36g片状znal合金粉,搅拌分散后,加入0.5g增稠剂(rn8w,聚氨酯增稠剂)、0.4g消泡剂(db82,有机硅消泡剂)和0.5g成膜助剂(醇酯十二成膜助剂),在1500r/min的转速下搅拌分散30min,得到均匀的a组分。将5g水性环氧树脂固化剂(f0705,活泼氢当量260

±

60)和8g水在1800r/min的转速下搅拌分散15min,得到均

匀的b组分。将a组分和b组分在1800r/min的转速下搅拌分散30min,得到水性环氧片状znal合金涂料。

38.对比例1

39.将实施案例1中的片状znal合金粉替换成等质量的zn粉,其他条件和实施案例1相同(参见图1)。

40.由上述图1可见,片状金属粉末趋于平行于钢基体,并且之间的平行重叠产生了“迷宫效应”,形成了多层屏障结构,增加了涂层的屏蔽效果。

41.对比例2

42.将实施案例1中的钛酸酯偶联剂替换成等质量的硅烷偶联剂,其他条件和实施案例1相同。

43.对比例3

44.将实施案例1中的加入0.3g气相sio2,其他条件和实施案例1相同。

45.对上述实施案例1~3和对比案例1~3的水性环氧片状znal合金涂料中a组分和b组分按质量比为3.8:1的比例混合,而后按照国标hg_t3668-2009中的要求对附着力、耐盐雾性能、表干时间和实干时间、耐盐水性进行测试,结果如表1和图2-3所示。

46.表1不同实施例和对比例水性环氧片状znal合金涂料的测试结果。

47.项目附着力涂层外观耐盐水性(10d)施工性中性盐雾试验实施例10级平整有光泽无变化施工无障碍960h无变化实施例21级平整有光泽无变化施工无障碍360h后生锈实施例31级平整有光泽无变化施工无障碍360h后生锈对比例10级平整有光泽生锈施工无障碍670h后生锈对比例22级平整有光泽起泡施工无障碍360h后起泡对比例31级平整有光泽无变化施工无障碍360h后生锈

48.由表1可知,本发明的水性环氧片状znal合金涂料具有良好的附着力、耐盐雾性能、耐盐水性和施工性能。本发明的水性环氧片状znal合金涂料的贮存稳定性和耐腐蚀性能显著提高,使用寿命延长;水性环氧片状znal涂料在盐水中10d无气泡、生锈现象,耐盐雾时间>960h,附着力0级。

49.由上述图2可见,通过28天的浸泡实验,测的了涂层的阻抗数据,zn涂层和znal涂层初始|z|

f=0.01hz

分别为7x103ω和1.2x104ω,表明znal涂层防腐能力较强,图3的中性盐雾试验同样验证了这一结论。

50.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1