一种稳定的低冰粘附力超润滑抗冰涂层的制备方法

1.本发明属于涂层制备技术领域,具体涉及一种稳定的低冰粘附力超润滑抗冰涂层的制备方法。

背景技术:

2.结冰对我们的日常生活和工业生产造成了巨大的影响,例如:2008年南方大面积雪灾,造成大面积停电;飞机表面覆冰会增加飞行阻力和燃油消耗,降低飞机的操纵性、稳定性等安全性能,威胁飞行安全。为了防止和减轻覆冰对我们生活造成的影响,降低表面覆冰造成的经济损失,已经开发出多种主动除冰技术,例如:飞机起飞前喷涂防冰液的化学除冰法、线缆两端架设直流融冰装置的电加热除冰法、汽车表面敲击除冰的机械去除法等传统除冰方法。这些方法普遍有效率低,耗能高、经济成本高、破坏基体表面、造成环境污染、危险性高等缺点。为了克服这些缺点,近年来,开发出了涂层防冰法。涂层防冰是一种施工简单、能耗低、效果良好的被动除冰技术。合适的涂层能显著降低覆冰表面和基底之间的粘附力,在外界风力、震动等条件下,使覆冰能够轻松掉落,实现防冰和除冰的效果。

3.常见的涂层除冰法有:超疏水涂层、光滑的润滑液注入多孔表面(slips)、亲水性等。2002年,laforte等首次证明超疏水涂层可能具有较低的冰粘附力(proceedings of the international workshop on atmospheric icing of structures(iwais).vol.6.2002.),随后kimura等采用有机-无机杂化的方法制备了丙烯酸聚氨酯-ptfe超疏水抗冰涂层(no.2007-01-3315.sae technical paper,2007.)。但是在低温条件下抗冰效果有限,且表面粗糙结构容易被破坏,限制了超疏水抗冰表面的应用。基于以上缺点,研究人员将目光投向光滑的润滑液注入多孔表面(slips)。2011年,joannaaizenberg受猪笼草“光滑嘴唇”的启发(nature477.7365(2011):443-447.),通过用低表面能、化学惰性液体渗透功能化的多孔/纹理固体以在基材表面上形成物理光滑且化学均匀的润滑膜来制造注入光滑的润滑液注入多孔表面(slips)。中国专利cn112341873a对多孔粉末进行疏水改性,将硅油吸附进多孔结构中,再通过和疏水性树脂、固化剂混合制备抗冰涂层,但多孔吸附的润滑液注入方式导致润滑液容易流失,在经过几次结冰/除冰循环后失去抗冰功能。中国专利cn111406021a发明了一种黏弹性抗冰表面。使用道康宁sylgard 184硅橡胶凝胶粒子固定润滑液二甲基硅油(pdms),并用室温硫化硅橡胶封装。但由于凝胶处理方式以及硅油和硅橡胶的存在,使其凝胶粒子粒径不均一且与基底的粘附力较小,限制了它的应用。

技术实现要素:

4.本发明的目的是针对现有技术中超疏水抗冰涂层抗冰效果不理想、耐磨性不好和光滑的润滑液注入多孔表面(slips)抗冰涂层的润滑液易流失缺点,而提供了一种稳定的低冰粘附力超润滑抗冰涂层的制备方法。

5.本发明为解决技术问题所采用的技术方案如下:

6.一种稳定的低冰粘附力超润滑抗冰涂层的制备方法,该制备方法的具体步骤如

下:

7.步骤一:将硅橡胶、催化剂、交联剂混合均匀,再加入润滑液硅油(pdms),在0-180℃下剧烈搅拌,得到含有润滑液pdms的互穿网络凝胶粒子用作涂层的润滑液;

8.步骤二:将封装剂、含有润滑液pdms的互穿网络凝胶粒子、补强剂、稀释剂按比例投料,搅拌得到待涂液;

9.步骤三:将底涂剂刷涂于基材表面,待底涂剂干燥后,将得到的待涂液制备在待涂基材上,固化后得到稳定的低冰粘附力抗冰涂层。

10.优选的是,步骤一中硅橡胶、pdms、交联剂和催化剂的重量比为(50-500):1000:(0-10):(1-10)。

11.优选的是,所述的硅橡胶包括室温硫化甲基硅橡胶(107硅橡胶)、甲基乙烯基硅橡胶、甲基苯基硅橡胶、氟硅橡胶、腈硅橡胶、乙基硅橡胶或乙基苯撑硅橡胶中的一种或几种。

12.优选的是,所述的交联剂包括正硅酸乙酯、正硅酸丙酯、正硅酸甲酯、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、二原硅酸六乙酯或聚硅酸乙酯中的一种或几种。

13.优选的是,所述的催化剂包括二月桂酸二丁基锡、二醋酸二丁基锡、二月桂酸二正辛基锡、二丁基氧化锡、二丁基锡双(乙酰丙酮基)、钛酸四乙酯、钛酸甲酯、钛酸四丁酯或过氧化二苯甲酰中的一种或几种。

14.优选的是,所述的步骤二的封装剂包括聚乙烯醇缩丁醛、聚苯乙烯、聚砜、聚醚砜、聚丙烯酸乳液、醋酸纤维素、环氧树脂、聚偏氟乙烯、聚氯乙烯中的一种或几种。

15.优选的是,所述的步骤二的补强剂包括疏水性二氧化硅纳米粒子(优选粒径为7-100纳米)、轻质碳酸钙(优选粒径为20-100纳米)、滑石粉(优选粒径为3.5-75微米)、二氧化钛(优选粒径为20-100纳米)中的一种或几种。

16.优选的是,所述的步骤二的稀释剂包括乙醇、正丁醇、丙二醇、乙二醇单甲醚、二氯甲烷、三氯甲烷、甲苯、二甲苯、石油醚、丙酮、乙醚、正己烷、环己烷、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮中的一种或几种。

17.优选的是,所述的步骤二中补强剂、封装剂、含有润滑液pdms的互穿网络凝胶粒子和稀释剂的质量比为1:(10-50):(0.1-50):(20-200)。

18.优选的是,所述的步骤二中还包括流平剂、抗氧化剂或抗紫外吸收剂中的一种或几种。并且助剂的添加量占总重量比的0.1%-10%。

19.优选的是,所述的流平剂包括德国毕克的byk-300、301、302、306、307、310、313、315、320、322、323、325、330、331、333、337、340、341、344、345、346、347、348、349、350、352、353、354、355或356中的一种或几种。

20.优选的是,所述的抗氧化剂包括苯酚、对苯二酚、次亚磷酸钠、抗氧剂1010、抗氧剂s9228、抗氧剂sh120或抗氧剂b215中的一种或几种。

21.优选的是,所述的抗紫外吸收剂包括邻羟基苯甲酸苯酯、2-(2

’‑

羟基-5

’‑

甲基苯基)苯并三氮唑、2,4-二羟基二苯甲酮、2-羟基-4-甲氧基二苯甲酮、2-羟基-4-正辛氧基二苯甲酮、单苯甲酸间苯二酚酯、2,2

’‑

硫代双(4-叔辛基酚氧基)镍中的一种或几种。

22.优选的是,所述的步骤三中的底涂剂为丙烯酸酯类有机物或硅烷封端聚醚。

23.本发明的有益效果

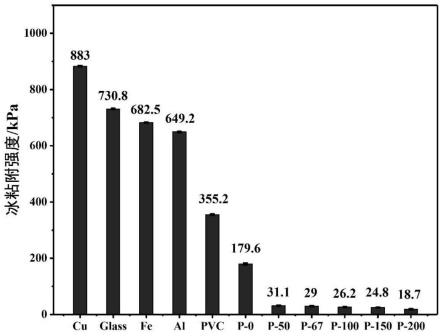

24.本发明提出的一种稳定的低冰粘附力超润滑抗冰涂层的制备方法,首先通过硅橡胶与润滑液pdms在高速搅拌条件下制备含润滑液pdms的互穿网络凝胶粒子用作润滑液,再使用封装剂和补强剂与制备好的含润滑液pdms的互穿网络凝胶粒子混合制备抗冰涂层。由于互穿网络的存在能将润滑液pdms固定在涂层中,在提供低冰粘附力的同时能够防止润滑液的流失。此外使用底涂剂处理基材,提高了涂层的稳定性,有利于涂层长时间发挥抗冰功能。该涂层的冰粘附力最小可至18.7kpa,与基材的粘附力最小为375kpa,涂层经过50次结冰/除冰循环后抗冰性能没有下降。本发明的优点:

25.1)本发明使用高速机械搅拌的方法,制备含润滑液pdms的互穿网络凝胶粒子的粒径更加均匀,有利于其在涂层中的分散,使得涂层具有更优良的抗冰性能;

26.2)本发明使用含润滑液pdms的互穿网络凝胶粒子做润滑液,制备的涂层提供了低冰粘附力和长效性;

27.3)本发明采用在基材上涂覆底涂剂的方法,提高抗冰涂层在基材上的粘附力,有利于涂层在各种基材上应用,扩大了该涂层的应用范围;

28.4)本发明使用稳定的高分子化合物作为封装剂,制备的涂层具备良好的稳定性。

附图说明

29.图1为本发明含有润滑液pdms的互穿网络凝胶粒子制备过程的示意图;

30.图2为本发明稳定的低冰粘附力抗冰涂层制备过程示意图。

31.图3为本发明稳定的低冰粘附力抗冰涂层在不同材质基底的粘附力强度对比图。

32.图4为本发明实施例6制备的抗冰涂层(编号p-100)50次结冰/除冰循环的冰粘附力强度变化图。

33.图5为实施例1制备的含润滑液pdms的互穿网络凝胶粒子平均粒径图。

34.图6为实施例2制备的含润滑液pdms的互穿网络凝胶粒子平均粒径图。

具体实施方式

35.下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

36.一种稳定的低冰粘附力超润滑抗冰涂层的制备方法,该制备方法的具体步骤如下:

37.步骤一:将硅橡胶、催化剂、交联剂混合均匀,再加入润滑液硅油(pdms),在0-180℃下剧烈搅拌,所述的搅拌温度优选为20-100℃,时间优选为1.5-24小时,更优选为2-12小时,得到含有润滑液pdms的互穿网络凝胶粒子用作涂层的润滑液;制备过程如图1所示。

38.步骤二:将封装剂、含有润滑液pdms的互穿网络凝胶粒子、补强剂、稀释剂按比例投料,搅拌得到待涂液;所述的搅拌时间优选为10-60min;所述的含有润滑液pdms的互穿网络凝胶粒子的粒径优选为1-10微米,更优选为2-8微米。

39.步骤三:将底涂剂刷涂于基材表面,待底涂剂干燥后,将得到的待涂液制备在待涂基材上,固化后,所述的固化温度优选为0-50℃,固化时间优选为4-48小时,更优选为12-24小时,得到稳定的低冰粘附力抗冰涂层。所述的待涂液制备在待涂基材上的方式没有特殊限制,采用本领域熟知的喷涂、刷涂等方式。制备过程如图2所示。

40.按照本发明,所述的硅橡胶优选包括室温硫化甲基硅橡胶(107硅橡胶)、甲基乙烯基硅橡胶、甲基苯基硅橡胶、氟硅橡胶、腈硅橡胶、乙基硅橡胶或乙基苯撑硅橡胶中的一种或几种。

41.按照本发明,所述的交联剂优选包括正硅酸乙酯、正硅酸丙酯、正硅酸甲酯、甲基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三甲氧基硅烷、二原硅酸六乙酯或聚硅酸乙酯中的一种或几种。

42.按照本发明,所述的催化剂优选包括二月桂酸二丁基锡、二醋酸二丁基锡、二月桂酸二正辛基锡、二丁基氧化锡、二丁基锡双(乙酰丙酮基)、钛酸四乙酯、钛酸甲酯、钛酸四丁酯或过氧化二苯甲酰中的一种或几种。

43.按照本发明,步骤一中硅橡胶、pdms、交联剂和催化剂的重量比优选为(50-500):1000:(0-10):(1-10),更优选为(20-100):1000:(0-5):(1-5)。

44.按照本发明,所述的步骤二的封装剂优选包括聚乙烯醇缩丁醛、聚苯乙烯、聚砜、聚醚砜、聚丙烯酸乳液、醋酸纤维素、环氧树脂、聚偏氟乙烯、聚氯乙烯中的一种或几种。

45.按照本发明,所述的步骤二的补强剂优选包括疏水性二氧化硅纳米粒子(优选粒径为7-100纳米)、轻质碳酸钙(优选粒径为20-100纳米)、滑石粉(优选粒径为3.5-75微米)、二氧化钛(优选粒径为20-100纳米)中的一种或几种。

46.按照本发明,所述的步骤二的稀释剂优选包括乙醇、正丁醇、丙二醇、乙二醇单甲醚、二氯甲烷、三氯甲烷、甲苯、二甲苯、石油醚、丙酮、乙醚、正己烷、环己烷、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜、n-甲基吡咯烷酮中的一种或几种。

47.按照本发明,所述的步骤二中补强剂、封装剂、含有润滑液pdms的互穿网络凝胶粒子和稀释剂的质量比优选为1:(10-50):(0.1-50):(20-200)。

48.按照本发明,所述的步骤二中还包括助剂,所述的助剂优选为流平剂、抗氧化剂或抗紫外吸收剂中的一种或几种。所述的助剂的添加量占总重量比的0.1%-10%。

49.所述的流平剂优选包括德国毕克的byk-300、301、302、306、307、310、313、315、320、322、323、325、330、331、333、337、340、341、344、345、346、347、348、349、350、352、353、354、355或356中的一种或几种。

50.所述的抗氧化剂优选包括苯酚、对苯二酚、次亚磷酸钠、抗氧剂1010、抗氧剂s9228、抗氧剂sh120或抗氧剂b215中的一种或几种。

51.所述的抗紫外吸收剂优选包括邻羟基苯甲酸苯酯、2-(2

’‑

羟基-5

’‑

甲基苯基)苯并三氮唑、2,4-二羟基二苯甲酮、2-羟基-4-甲氧基二苯甲酮、2-羟基-4-正辛氧基二苯甲酮、单苯甲酸间苯二酚酯、2,2

’‑

硫代双(4-叔辛基酚氧基)镍中的一种或几种。

52.按照本发明,所述的步骤三中底涂剂优选为丙烯酸酯类有机物、硅烷封端聚醚,更优选为购自陶氏公司的dowsil

tm 92-023;基材类型包括但不限于金属、高分子材料、玻璃、陶瓷或合金。

53.下面结合实施例对本发明做进一步详细的说明,实施例中涉及到的原料均为商购获得。

54.实施例1

55.含润滑液pdms的互穿网络凝胶粒子制备方法:将10克107硅橡胶、0.1克二月桂酸二丁基锡、0.2克正硅酸乙酯加入到三颈烧瓶中混合均匀,再加入100克pdms。在40摄氏度下

剧烈搅拌,得到含有润滑液pdms的互穿网络凝胶粒子a用于涂层的润滑液。此方法制备的含润滑液pdms的互穿网络凝胶粒子的粒径为3-6微米(见图5)。

56.实施例2

57.含润滑液pdms的互穿网络凝胶粒子制备方法:将10克甲基乙烯基硅橡胶、0.2克过氧化二苯甲酰加入到三颈烧瓶中混合均匀,再加入100克pdms。在100摄氏度下剧烈搅拌,得到含有润滑液pdms的互穿网络凝胶粒子b用于涂层的润滑液。此方法制备的含润滑液pdms的互穿网络凝胶粒子的粒径为3-6微米(见图6)。

58.实施例3

59.一种稳定的低冰粘附力超润滑抗冰涂层的制备,其配方组成如下:

60.表1:抗冰待涂液配方组成

[0061][0062]

采用实施例1中制备的含有润滑液pdms的互穿网络凝胶粒子a。

[0063]

抗冰涂层p-50制备步骤:

[0064]

第一步:将聚乙烯醇缩丁醛、含有润滑液pdms的互穿网络凝胶粒子a、疏水性sio2纳米粒子、稀释剂无水乙醇,搅拌30分钟得到待涂液;

[0065]

第二步:将底涂剂刷涂于金属基材表面,待其干燥;

[0066]

第三步:将得到的待涂液,通过喷涂的方式喷涂于金属基材上,并在室温条件下固化24小时,得到涂层。

[0067]

制备的涂层与基底的粘附力为503kpa,涂层的冰粘附强度为31.3kpa。如图3所示。

[0068]

实施例4

[0069]

使用实施例2中的含有润滑液pdms的互穿网络凝胶粒子b,其余配方和实验步骤与实施例3一致。制备的涂层与基底的粘附力为512kpa,涂层的冰粘附强度为30.6kpa。

[0070]

实施例5

[0071]

一种稳定的低冰粘附力超润滑抗冰涂层的制备,其配方组成如下:

[0072]

表2:抗冰待涂液配方组成

[0073][0074]

采用实施例1中制备的含有润滑液pdms的互穿网络凝胶粒子a。

[0075]

抗冰涂层p-67制备步骤:

[0076]

第一步:将聚乙烯醇缩丁醛、含有润滑液pdms的互穿网络凝胶粒子a、疏水性sio2纳米粒子、稀释剂无水乙醇,搅拌30分钟得到待涂液;

[0077]

第二步:将底涂剂刷涂于金属基材表面,待其干燥;

[0078]

第三步:将得到的待涂液,通过喷涂的方式喷涂于金属基材上,并在室温条件下固化24小时,得到涂层。

[0079]

制备的涂层与基底的粘附力为486kpa,涂层的冰粘附强度为29kpa。如图3所示。

[0080]

实施例6

[0081]

一种稳定的低冰粘附力超润滑抗冰涂层的制备,其配方组成如下:

[0082]

表3:抗冰待涂液配方组成

[0083][0084]

采用实施例1中含有润滑液pdms的互穿网络凝胶粒子a。

[0085]

抗冰涂层p-100制备步骤:

[0086]

第一步:将聚乙烯醇缩丁醛、含有润滑液pdms的互穿网络凝胶粒子a、疏水性sio2纳米粒子混合,机械搅拌30分钟,加入无水乙醇,继续搅拌10分钟得到待涂液;

[0087]

第二步:将底涂剂刷涂于金属基材表面,待其干燥;

[0088]

第三步:将得到的待涂液,通过喷涂的方式喷涂于金属基材上,并在室温条件下固化24小时,得到涂层。

[0089]

制备的涂层与基底的粘附力为472kpa,涂层的冰粘附强度为26.2kpa。如图3所示。

[0090]

实施例6得到的抗冰涂层p-100在50次结冰/除冰循环的冰粘附力强度变化图如图

4所示。

[0091]

实施例7

[0092]

使用实施例2中的含有润滑液pdms的互穿网络凝胶粒子b,其余配方和实验步骤与实施例6一致。制备的涂层与基底的粘附力为462kpa,涂层的冰粘附强度为27.6kpa。

[0093]

实施例8

[0094]

一种稳定的低冰粘附力超润滑抗冰涂层的制备,其配方组成如下:

[0095]

表4:抗冰待涂液配方组成

[0096][0097]

采用实施例1中制备的含有润滑液pdms的互穿网络凝胶粒子a。

[0098]

抗冰涂层p-150制备步骤:

[0099]

第一步:将聚乙烯醇缩丁醛、含有润滑液pdms的互穿网络凝胶粒子a、疏水性sio2纳米粒子、稀释剂无水乙醇,搅拌30分钟得到待涂液;

[0100]

第二步:将底涂剂刷涂于金属基材表面,待其干燥;

[0101]

第三步:将得到的待涂液,通过喷涂的方式喷涂于金属基材上,并在室温条件下固化24小时,得到涂层。

[0102]

制备的涂层与基底的粘附力为457kpa,涂层的冰粘附强度为24.8kpa。如图3所示。

[0103]

实施例9

[0104]

一种稳定的低冰粘附力超润滑抗冰涂层的制备,其配方组成如下:

[0105]

表5:抗冰待涂液配方组成

[0106][0107][0108]

采用实施例1中制备的含有润滑液pdms的互穿网络凝胶粒子a。

[0109]

抗冰涂层p-200制备步骤:

[0110]

第一步:将聚乙烯醇缩丁醛、含有润滑液pdms的互穿网络凝胶粒子a、疏水性sio2纳米粒子、稀释剂无水乙醇,搅拌30分钟得到待涂液;

[0111]

第二步:将底涂剂刷涂于金属基材表面,待其干燥;

[0112]

第三步:将得到的待涂液,通过喷涂的方式喷涂于金属基材上,并在室温条件下固化24小时,得到涂层。

[0113]

制备的涂层与基底的粘附力为402kpa,涂层的冰粘附强度为18.7kpa。如图3所示。

[0114]

实施例10

[0115]

使用实施例2中的含有润滑液pdms的互穿网络凝胶粒子b,其余配方和实验步骤与实施例9一致。制备的涂层与基底的粘附力为395kpa,涂层的冰粘附强度为17.6kpa。

[0116]

实施例11

[0117]

一种稳定的低冰粘附力超润滑抗冰涂层的制备,其配方组成如下:

[0118]

表6:抗冰待涂液配方组成

[0119][0120]

采用实施例1中制备的含有润滑液pdms的互穿网络凝胶粒子a,聚砜作为封装剂。

[0121]

抗冰涂层制备步骤:

[0122]

第一步:将聚砜、含有润滑液pdms的互穿网络凝胶粒子a、疏水性sio2纳米粒子、稀释剂n,n-二甲基乙酰胺,继续搅拌30分钟得到待涂液;

[0123]

第二步:将底涂剂刷涂于玻璃基材表面,待其干燥;

[0124]

第三步:将得到的待涂液,通过喷涂的方式喷涂于玻璃基材上,并在室温条件下固化48小时,得到涂层。

[0125]

制备的涂层与基底的粘附力为546kpa,涂层的冰粘附强度为28.7kpa。

[0126]

实施例12

[0127]

一种稳定的低冰粘附力超润滑抗冰涂层的制备,其配方组成如下:

[0128]

表7:抗冰待涂液配方组成

[0129][0130]

采用实施例1中制备的含有润滑液pdms的互穿网络凝胶粒子a,聚砜作为封装剂。

[0131]

抗冰涂层制备步骤:

[0132]

第一步:将聚偏氟乙烯、含有润滑液pdms的互穿网络凝胶粒子a、疏水性sio2纳米粒子、稀释剂n,n-二甲基乙酰胺,搅拌30分钟得到待涂液;

[0133]

第二步:将底涂剂刷涂于pvc基材表面,待其干燥;

[0134]

第三步:将得到的待涂液,通过喷涂的方式喷涂于pvc基材上,并在室温条件下固化48小时,得到涂层。

[0135]

制备的涂层与基底的粘附力为623kpa,涂层的冰粘附强度为26.3kpa。

[0136]

对比例1

[0137]

一种稳定的低冰粘附力超润滑抗冰涂层的制备,其配方组成如下:

[0138]

表8:抗冰待涂液配方组成

[0139][0140][0141]

采用实施例1中制备的含有润滑液pdms的互穿网络凝胶粒子a。

[0142]

抗冰涂层p-0制备步骤:

[0143]

第一步:将聚乙烯醇缩丁醛、疏水性sio2纳米粒子、稀释剂无水乙醇搅拌30分钟得到待涂液;

[0144]

第二步:将底涂剂(购自陶氏公司的dowsil

tm 92-023,以下同)刷涂于金属基材表面,待其干燥;

[0145]

第三步:将得到的待涂液,通过喷涂的方式喷涂于金属基材表面,并在室温条件下固化24小时,得到涂层。

[0146]

制备的涂层与基底的粘附力为542kpa,涂层的冰粘附强度为179.6kpa。如图3所

示。

[0147]

对比例2

[0148]

不使用底涂剂处理基材,其他参考对比例1。制备的涂层与基底的粘附力为75.5kpa,涂层的冰粘附强度为179.6kpa。

[0149]

对比例3

[0150]

不使用底涂剂处理基材,其他参考实施例3。制备的涂层与基底的粘附力为70.3kpa,涂层的冰粘附强度为31.3kpa。

[0151]

对比例4

[0152]

不使用底涂剂处理基材,其他参考实施例5。制备的涂层与基底的粘附力为68.4kpa,涂层的冰粘附强度为29kpa。

[0153]

对比例5

[0154]

不使用底涂剂处理基材,其他参考实施例6。制备的涂层与基底的粘附力为65.2kpa,涂层的冰粘附强度为26.2kpa。

[0155]

对比例6

[0156]

不使用底涂剂处理基材,其他参考实施例8。制备的涂层与基底的粘附力为65kpa,涂层的冰粘附强度为24.8kpa。

[0157]

对比例7

[0158]

不使用底涂剂处理基材,其他参考实施例9。制备的涂层与基底的粘附力为59.3kpa,涂层的冰粘附强度为18.7kpa。

[0159]

对比例8

[0160]

不使用底涂剂处理基材,其他参考实施例11。制备的涂层与基底的粘附力为93.2kpa,涂层的冰粘附强度为28.7kpa。

[0161]

对比例9

[0162]

不使用底涂剂处理基材,其他参考实施例12。制备的涂层与基底的粘附力为103.3kpa,涂层的冰粘附强度为28.1kpa。

[0163]

本发明实例中,冰粘附强度的测试条件为:将1厘米*1厘米*4厘米冰柱置于涂层上,一起放在-15摄氏度冰箱中,冷冻4小时后,通过测力计(日本三量sl-100)测试得到最大推力,并通过公式:

[0164][0165]

求得冰粘附强度。其中τ

ice

为冰粘附强度,fm为最大推力,a为接触面积。

[0166]

表9:底涂剂处理前后,涂层与基底的粘附力(单位:kpa)

[0167][0168]

上述数据说明,经底涂剂处理后,涂层粘附稳定性良好,有工程应用的潜力。

[0169]

表10:使用不同的封装剂制备抗冰涂层时,冰粘附力的数据(含润滑液pdms的互穿网络凝胶粒子为100份)

[0170] 聚乙烯醇缩丁醛聚砜聚偏氟乙烯有底涂剂粘附力强度(kpa)472546623无底涂剂粘附力强度(kpa)65.293.2103.3冰粘附力强度(kpa)26.228.726.3

[0171]

上述数据说明,经底涂剂处理后封装剂对基材的粘附力均显著增大,同时抗冰性能均很好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1