一种不含VOC的水性脱墨剂及其制备方法与流程

一种不含voc的水性脱墨剂及其制备方法

技术领域

1.本发明涉及脱墨剂技术领域,具体涉及一种不含voc的水性脱墨剂及其制备方法。

背景技术:

2.目前手机智能终端用的玻璃面板,往往要经过一道或多到油墨印刷或表面喷涂油墨的工序,当表面不良时则需要脱除油墨重新印刷,如何能有效地百分百清除干净油墨,并对玻璃面板无腐蚀、无残留、易于清洗,这将给脱墨处理工序带来更大的便捷。将油墨镀层不良的玻璃进行脱墨处理可以提高产品良率和企业盈利能力。在光学玻璃领域,脱墨剂的种类繁多,主要分为溶剂型脱墨剂、半水性脱墨剂和水性脱墨剂。目前业内大部分使用强碱性清洗剂,在清洗过程中会对光学玻璃表面产生影响,例如玻璃表面细划伤、发蒙发雾、不光滑等。近年来,高浓度碱性溶液复配适量醇类及醇醚类溶剂的脱墨剂因其脱墨速度快得到广泛关注。但这种复配型体系仍存在问题,高浓度碱性溶液易对玻璃及钢化层造成腐蚀,高温脱墨时易产生挥发性溶剂危害人体健康并对环境造成污染。铝合金喷涂夹治具是用于承载和固定被喷涂物的治具,例如可以将玻璃置于其上,向玻璃喷涂油墨,在喷涂过程中会导致铝合金夹治具上沾染油墨,长时间不清洗会导致油墨的积累,影响治具尺寸,因此,需要将铝合金喷涂夹治具上的油墨退掉才能使用。

3.现有技术中,cn106479257a公开了一种脱墨剂,由如下重量百分数的组分组成:剥离剂20-25%、渗透剂8-20%、稳定剂8-12%、螯合剂0.1-0.3%、表面活性剂2-8%、余量为水。其中,该发明所用的剥离剂为氢氧化钠或氢氧化钾,氢氧化钠或氢氧化钾属于强碱具有很强的腐蚀性,将其作为脱墨剂运用在玻璃或铝合金板材上进行脱墨具有一定的局限性。

4.cn109135406a公开了一种脱墨剂,包括以下按照重量份数计的原料:硅酸钠2-6份、烷基苯磺酸钠3-9份、过氧化氢1-9份、氢氧化钠0.1-5份、十二酸单聚氧乙烯0.5-1.9份、脂肪醇聚氧乙烯聚氧丙烯醚0.5-3份、脂肪酸钠6-18份、硬脂酸铬1.2-5份、石碳酸5-15份。其中,该发明含有氢氧化钠强碱以及过氧化氢,生产和使用过程中也会存在一定的局限性。

5.因此,针对上述情况,提出一种不含voc的水性脱墨剂,既可以高效完成脱墨的作用,又对基材具有很好的保护作用。

技术实现要素:

6.本发明目的在于提供一种不含voc的水性脱墨剂,该水性脱墨剂相较于常规强碱性脱墨剂或强氧化性脱墨剂,具有更好的实用性,对基材的保护作用良好,对油墨具有非常好的脱除效果。

7.为达上述目的,本发明提供了一种不含voc的水性脱墨剂,包括以下质量百分数的各组分:苄基三乙基氯化铵5-10%,润湿剂2-5%,仲辛醇聚氧乙烯醚jfc-2 0.8-3%,碳酸钠8-12%,缓蚀剂0.5-1%,去离子水余量。优选的,所述相转移催化剂为苄基三乙基氯化铵。

8.优选的,所述润湿剂为脂肪酸甲酯聚氧乙烯醚、脂肪醇聚氧乙烯醚以及辛基酚聚

氧乙烯醚的一种或多种。

9.进一步优选的,所述润湿剂为脂肪酸甲酯聚氧乙烯醚。

10.优选的,所述缓蚀剂为苯并三氮唑,三乙醇胺,苯甲酸钠,亚硝酸钠,五水偏硅酸钠中的一种或两种任意组合。

11.进一步优选的,所述缓蚀剂为三乙醇胺和苯丙三氮唑组合使用。

12.本发明还提供了一种不含voc的水性脱墨剂的制备方法,其特征在于,包括以下步骤:

13.步骤1、称取配方量的各组分原料;

14.步骤2、将苄基三乙基氯化铵、碳酸钠与去离子水按比例搅拌混合均匀,得到第一组分;

15.步骤3、另将润湿剂和仲辛醇聚氧乙烯醚jfc-2按比例搅拌混合均匀,得到第二组分;

16.步骤4、在150-300r/min的转速下缓慢将第二组分添加至第一组分中,充分混合得到第三组分,将转速降至80-100r/min,将缓蚀剂缓慢加入所述第三组分,保持转速80-100r/min搅拌30min直到外观透明得到所述不含voc的水性脱墨剂。

17.优选的,所述步骤4中缓蚀剂为三乙醇胺和苯丙三氮唑,先将三乙醇胺和苯丙三氮唑混合均匀得到混合溶液,再将混合溶液缓慢添加至所述第三组分中。

18.本发明的有益效果:本发明提供了一种不含voc的水性脱墨剂,包括5-10%苄基三乙基氯化铵,2-5%润湿剂,0.8-3%仲辛醇聚氧乙烯醚jfc-2,8-12%碳酸钠,0.5-1%缓蚀剂和去离子水余量,上述组分通过科学配比使该水性脱墨剂具有高效的脱墨效果,同时对玻璃或铝合金基材不产生腐蚀。水性脱墨剂组分不含具有挥发性的有机溶剂,满足不含voc(挥发性有机化合物)要求,对人体健康、对环境友好。该水性脱墨剂对不同树脂成分的油墨均有很好的脱墨效果,对玻璃面板的润湿性好,适用范围广,可使油墨软化、溶解脱落,针对玻璃面板上使用的印刷油墨在保证脱墨的同时,可使玻璃表面无残留油墨。该水性脱墨剂易溶于水,采用脱墨剂后通过清水漂洗即可达到很好地脱墨效果,使用方便。该水性脱墨剂不含挥发性溶剂,没有强烈刺激性气味,不会有损操作人员健康,也不需高温使用(一些常见脱墨剂需加热至90-100℃),挥发性小,原料消耗慢,使用周期长,使用成本低。本发明还提供了一种不含voc的水性脱墨剂的制备方法,采用搅拌混合的方法操作简单,分散完全,适合大规模工业化生产。

具体实施方式

19.下面所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明提供了一种不含voc的水性脱墨剂,包括以下质量百分数的各组分:苄基三乙基氯化铵5-10%,润湿剂2-5%,仲辛醇聚氧乙烯醚jfc-2 0.8-3%,碳酸钠8-12%,缓蚀剂0.5-1%,去离子水余量。苄基三乙基氯化铵为一种相转移催化剂,相转移催化剂(ptc)是可以帮助反应物从一相转移到能够发生反应的另一相当中,从而加快异相系统反应速率的一类催化剂。脱墨剂能脱墨的本质是打断固化后油墨的交联结构,通常强碱在高温下长时

间反应可以打断该结构,所以很多脱墨剂都含有氢氧化钠或氢氧化钾这类的强碱,但氢氧化钠或氢氧化钾等强碱因为腐蚀性过强,不仅会对基材产生腐蚀还会带来很大的安全隐患。影响反应的因数主要有:浓度、温度、压强、催化剂,而其中催化剂的效能的最高的。在相转移催化剂的作用下,即使碳酸钠这种弱碱,也可以轻松打断油墨的交联结构,同时润湿剂采用含酯基结构的表面活性剂,与丙烯酸或聚氨酯这类油墨的交联极性很接近,可以达到很好的相容性。润湿剂是表面活性剂中重要的一类物质,在玻璃等基材脱墨过程中,能均匀润湿玻璃表面,显著降低脱墨剂的表面张力,携带溶液其他成份快速进入涂墨区进行作用,缩短脱墨时间。同时渗透剂仲辛醇聚氧乙烯醚jfc-2可有效渗透到油墨和基材的界面,进一步提高脱墨效果,渗透剂仲辛醇聚氧乙烯醚能显著提高脱墨效率,缩短脱墨时间。缓蚀剂可以使脱墨剂能适用于铝合金等活泼金属表面的脱墨,不至造成基材的腐蚀。以上组分按科学的配比,可以达到很好的协同作用,在提高脱墨剂脱墨效果的同时降低对基材的腐蚀,性能优异。优选的,碳酸钠采用含量99%工业级碳酸钠。

21.其中本发明采用的相转移催化剂为苄基三乙基氯化铵,苄基三乙基氯化铵(teba)是常用的季铵盐相转移催化剂,可以改善反应条件,提高收率,使正常条件下不能进行的反应能够正常进行,在有机合成领域有着非常广泛的应用。相转移催化剂最初用于亲核取代反应,后来又发展到用于氧化、过氧化、还原等多种类型的反应,在农药、香料、照相材料、医药、塑料等领域都有应用。本发明通过添加苄基三乙基氯化铵来降低脱墨的难度,脱墨过程是一个复杂的化学反应,而其中最重要的就是脱墨剂的碱性基团(-oh)和油墨中的酸性基团(-cooh)反应,teba的存在有效的降低了该反应所需要的活化能,即使在弱碱中反应条件温和的情况下也能快速完成该反应,并且由于催化剂在反应前后不会损耗,使用寿命也比一般脱墨剂要长很多。

22.优选的,所述润湿剂为脂肪酸甲酯聚氧乙烯醚、脂肪醇聚氧乙烯醚以及辛基酚聚氧乙烯醚的一种或多种。

23.进一步优选的,所述润湿剂为脂肪酸甲酯聚氧乙烯醚。

24.优选的,所述缓蚀剂为苯并三氮唑,三乙醇胺,苯甲酸钠,亚硝酸钠,五水偏硅酸钠中的一种或两种任意组合。

25.进一步优选的,所述缓蚀剂为三乙醇胺和苯丙三氮唑组合使用。苯并三氮唑和三乙醇胺的复配物可以进一步降低脱墨剂对基材的腐蚀,使脱墨剂能适用于铝合金等活泼金属表面。

26.本发明还提供了一种不含voc的水性脱墨剂的制备方法,其特征在于,包括以下步骤:

27.步骤1、称取配方量的各组分原料;

28.步骤2、将苄基三乙基氯化铵、碳酸钠与去离子水按比例搅拌混合均匀,得到第一组分;

29.步骤3、另将润湿剂和仲辛醇聚氧乙烯醚jfc-2按比例搅拌混合均匀,得到第二组分;

30.步骤4、在150-300r/min的转速下缓慢将第二组分添加至第一组分中,充分混合得到第三组分,将转速降至80-100r/min,将缓蚀剂缓慢加入所述第三组分,保持转速80-100r/min搅拌30min直到外观透明得到所述不含voc的水性脱墨剂。

31.优选的,所述步骤4中缓蚀剂为三乙醇胺和苯丙三氮唑,先将三乙醇胺和苯丙三氮唑混合均匀得到混合溶液,再将混合溶液缓慢添加至所述第三组分中。

32.实施例1

33.本实施例提供一种不含voc的水性脱墨剂,包括以下组分:苄基三乙基氯化铵5%,脂肪酸甲酯聚氧乙烯醚2%,仲辛醇聚氧乙烯醚jfc-2 0.8%,碳酸钠8%,三乙醇胺0.5%,苯丙三氮唑0.1%,去离子水83.6%。

34.其制备步骤包括:

35.步骤1、称取配方量的各组分原料;

36.步骤2、将苄基三乙基氯化铵、碳酸钠与去离子水按比例搅拌混合均匀,得到第一组分;

37.步骤3、另将脂肪酸甲酯聚氧乙烯醚和仲辛醇聚氧乙烯醚jfc-2按比例搅拌混合均匀,得到第二组分;

38.步骤4、将三乙醇胺和苯丙三氮唑混合均匀得到混合溶液;

39.步骤5、在150-300r/min的转速下缓慢将第二组分添加至第一组分中,充分混合得到第三组分;将转速降至80-100r/min,将混合溶液缓慢加入所述第三组分,保持转速80-100r/min搅拌30min直到外观透明得到所述不含voc的水性脱墨剂。

40.实施例2

41.本实施例提供一种不含voc的水性脱墨剂,包括以下组分:苄基三乙基氯化铵6%,脂肪酸甲酯聚氧乙烯醚3%,仲辛醇聚氧乙烯醚jfc-2 1.5%,碳酸钠10%,三乙醇胺0.5%,苯丙三氮唑0.1%,去离子水78.9%。

42.其制备步骤与实施例1提供的制备步骤一致。

43.实施例3

44.本实施例提供一种不含voc的水性脱墨剂,包括以下组分:苄基三乙基氯化铵8%,脂肪酸甲酯聚氧乙烯醚2%,仲辛醇聚氧乙烯醚jfc-2 1%,碳酸钠10%,三乙醇胺0.5%,苯丙三氮唑0.1%,去离子水78.4%。

45.其制备步骤与实施例1提供的制备步骤一致。

46.实施例4

47.本实施例提供一种不含voc的水性脱墨剂,包括以下组分:苄基三乙基氯化铵9%,脂肪酸甲酯聚氧乙烯醚4%,仲辛醇聚氧乙烯醚jfc-2 2%,碳酸钠12%,三乙醇胺0.5%,苯丙三氮唑0.1%,去离子水72.4%。

48.其制备步骤与实施例1提供的制备步骤一致。

49.实施例5

50.本实施例提供一种不含voc的水性脱墨剂,包括以下组分:苄基三乙基氯化铵10%,脂肪酸甲酯聚氧乙烯醚5%,仲辛醇聚氧乙烯醚jfc-2 3%,碳酸钠12%,三乙醇胺0.5%,苯丙三氮唑0.1%,去离子水69.4%。

51.其制备步骤与实施例1提供的制备步骤一致。

52.对比例1

53.本对比例提供一种水性脱墨剂,包括以下组分:苄基三乙基氯化铵0%,脂肪酸甲酯聚氧乙烯醚5%,仲辛醇聚氧乙烯醚jfc-2 3%,碳酸钠25%,三乙醇胺0.5%,苯丙三氮唑

0.1%,去离子水66.4%。

54.其制备步骤包括:

55.步骤1、称取配方量的各组分原料;

56.步骤2、将碳酸钠与去离子水按比例搅拌混合均匀,得到第一组分;

57.步骤3、另将脂肪酸甲酯聚氧乙烯醚和仲辛醇聚氧乙烯醚jfc-2按比例搅拌混合均匀,得到第二组分;

58.步骤4、将三乙醇胺和苯丙三氮唑混合均匀得到混合溶液;

59.步骤5、在150-300r/min的转速下缓慢将第二组分添加至第一组分中,充分混合得到第三组分;将转速降至80-100r/min,将混合溶液缓慢加入所述第三组分,保持转速80-100r/min搅拌30min直到外观透明得到所述水性脱墨剂。

60.对比例2

61.本对比例提供一种水性脱墨剂,包括以下组分:苄基三乙基氯化铵8%,脂肪酸甲酯聚氧乙烯醚0%,仲辛醇聚氧乙烯醚jfc-2 0%,碳酸钠25%,三乙醇胺0.5%,苯丙三氮唑0.1%,去离子水66.4%。

62.其制备步骤包括:

63.步骤1、称取配方量的各组分原料;

64.步骤2、将苄基三乙基氯化铵、碳酸钠与去离子水按比例搅拌混合均匀,得到第一组分;

65.步骤3、将三乙醇胺和苯丙三氮唑混合均匀得到混合溶液;

66.步骤4、在80-100r/min的转速下,将混合溶液缓慢加入所述第一组分,保持转速80-100r/min搅拌30min得到所述水性脱墨剂。

67.对比例3

68.本对比例提供一种水性脱墨剂,包括以下组分:氢氧化钠20%,硅酸钠2%,葡萄糖酸钠2%,乙二醇乙醚15%,乙二醇2%,脂肪醇聚氧乙烯醚2%,去离子水57%。

69.其制备步骤包括:

70.步骤1、称取配方量的各组分原料;

71.步骤2、将氢氧化钠、硅酸钠、葡萄糖酸钠以及去离子水搅拌混合均匀;

72.步骤3、继续加入乙二醇乙醚、乙二醇以及脂肪醇聚氧乙烯醚充分混合均匀得到所述脱墨剂。

73.对比例4

74.本对比例提供一种水性脱墨剂,包括以下组分:硅酸钠2%,烷基苯磺酸钠3%,过氧化氢1%,氢氧化钠0.1%,十二酸单聚氧乙烯0.5%,脂肪醇聚氧乙烯聚氧丙烯醚0.5%,脂肪酸钠6%,硬脂酸铬1.2%,石碳酸5%,水80.7%。

75.其制备步骤包括:

76.步骤1、称取配方量的各组分原料;

77.步骤2、将硅酸钠、烷基苯磺酸钠、氢氧化钠、脂肪酸钠以及去离子水搅拌混合均匀;

78.步骤3、继续加入过氧化氢、十二酸单聚氧乙烯、脂肪醇聚氧乙烯聚氧丙烯醚、硬脂酸铬和石碳酸充分混合均匀得到所述脱墨剂。

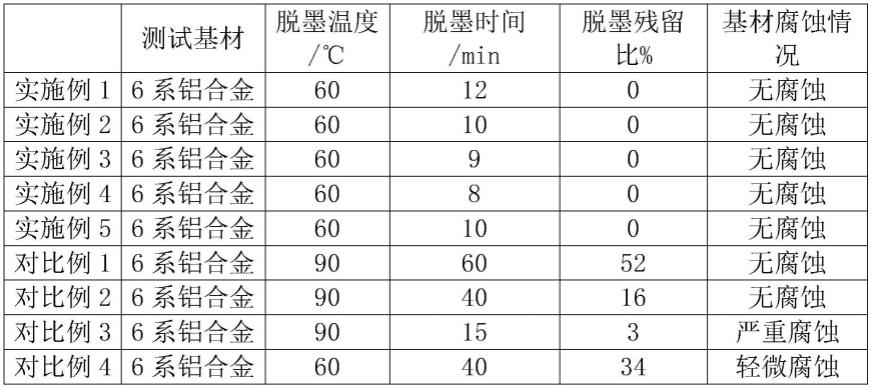

79.将实施例1~5和对比例1~4所制得的脱墨剂进行检测,每一组脱墨剂采用100个喷有丙烯酸油墨的铝合金工件进行测试,丙烯酸油墨在120℃烘烤2h固化后再去做脱墨测试,测试结果取平均值。检测结果如表1所示:

80.表1为实施例1~5和对比例1~4所述的脱墨剂进行检测数据

[0081][0082]

从对比例1和实施例中数据我们可以看出在缺少苄基三乙基氯化铵,即使进一步提高碳酸钠的含量,脱墨剂的脱墨效果仍不尽人意,由此可见苄基三乙基氯化铵作为相转移催化剂,大大降低了脱墨剂与油墨反应所需的活化能,可使弱碱性的碳酸钠打破固化后油墨的交联结构,从而达到使用碳酸钠代替氢氧化钠等强碱作为脱墨剂添加原料的目的。对比例2中缺少了润湿剂和渗透剂仲辛醇聚氧乙烯醚jfc-2的脱墨剂脱墨时间相对来说比较长,脱墨残留比也有所提高,说明润湿剂和渗透剂具有提升脱墨剂脱墨效果的作用,进一步提升碳酸钠与油墨成分之间的接触反应速率。对比例3脱墨剂加入氢氧化钠作为主要原料,该脱墨剂所需脱墨温度较高会造成脱墨剂的挥发耗损较为严重,虽然氢氧化钠对油墨的脱除效果较为明显,但是由于存在氢氧化钠对基材的腐蚀情况严重,不利于基材的进一步使用。对比例4中加入过氧化氢,通过提高脱墨剂的氧化性来达到脱墨的目的,因为其中组分过氧化氢属于强氧化剂,本身会分解,因此该脱墨剂刚开始有较好的脱墨效果,但随着工件数量的增多,脱墨效果严重下滑,脱墨剂寿命短暂。

[0083]

根据实施例1~6和对比例1~4的检测数据可以得知,本发明提供的水性脱墨剂脱墨温度要求低,脱墨快速耗时少,且脱墨效果优异没有残墨,对基材不造成腐蚀侵害,可使基材到达再利用的目的。

[0084]

以上结合实施例对本发明进行了详细说明,另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合变更,本发明对各种可能的组合方式不再另行说明。此外,根据本发明各个技术特征进行的其他变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1