一种土壤固化剂、固化土壤及其应用的制作方法

1.本发明涉及固化剂技术领域,具体涉及一种土壤固化剂、固化土壤及其应用。

背景技术:

2.建筑物等结构对地基土具有一定的力学性能要求,然而在实际施工过程中,并非所有的土壤都能满足设计要求。为提升土壤的性能,发展出了土壤固化剂。土壤固化剂是一种由多种材料合成的用于固化各类土壤的新型节能环保工程材料,已经广泛应用于交通、机场、港口、水利、环境等领域。采用土壤固化剂进行加固能够直接利用天然土体,取材方便,大大减少了对石材等的开采、运输,降低了成本,比传统的水泥、石灰等材料具有更优异的性能以及经济、环境效益。另外,土壤固化剂还具有固化速度快、早期强度高、用量少等优点,能够节省施工时间,降低工程造价。然而,目前的土壤固化剂还仍存在以下缺点:首先,土壤固化剂加固后的土壤的抗压强度普遍较低。其次,建筑结构难免经历下雨、地下水位上升等,然而由于经过土壤固化剂加固后的土壤的水稳定性不足,土体含水率增加后会发生一系列的破坏,影响工程的安全性。

3.毫无疑问,研究、开发具有更优异性能的新型土壤固化剂必能带来重大的经济社会效益,推动加固技术的发展,扩大加固技术的应用范围和使用规模。因此,提供一种具有更高强度、更高水稳定性的土壤固化剂显得十分必要。

技术实现要素:

4.(一)要解决的技术问题鉴于上述技术问题,为了解决现有技术中存在的土壤固化剂加固后的土壤强度、耐水稳定性不足的问题,本发明提供一种土壤固化剂、固化土壤及其应用。

5.(二)技术方案为了达到上述目的,本发明采用的主要技术方案包括:第一方面,本发明提供一种土壤固化剂,按重量份计,包括15-20份改性水玻璃、10-20份磺化油、3-5份油酸酰胺、5-8份三异丙醇胺、1-2份无机盐、1-3份膨胀剂、2-3份孔隙封闭剂以及40-60份水。

6.如上所述的土壤固化剂,优选地,按重量份计,所述土壤固化剂包括17-20份改性水玻璃、14-18份磺化油、4-5份油酸酰胺、6-7份三异丙醇胺、1.5-2份无机盐、2-3份膨胀剂、2.5-3份孔隙封闭剂以及50-60份水。

7.如上所述的土壤固化剂,优选地,按重量份计,所述土壤固化剂包括17份改性水玻璃、14份磺化油、4份油酸酰胺、6份三异丙醇胺、1.5份无机盐、2份膨胀剂、2.5份孔隙封闭剂以及53份水。

8.如上所述的土壤固化剂,优选地,所述改性水玻璃为经过35-50℃加热后的水玻璃。

9.如上所述的土壤固化剂,优选地,所述改性水玻璃为偏硅酸钾与水玻璃的混合物;

所述偏硅酸钾占所述改性水玻璃重量的25-35%。

10.如上所述的土壤固化剂,优选地,所述无机盐为硫酸钠、硫酸铁、氯化钠或者氯化钙中的一种或几种。

11.如上所述的土壤固化剂,优选地,所述膨胀剂为硫酸铝钙。

12.如上所述的土壤固化剂,优选地,所述孔隙封闭剂为硅烷系化合物,包括硅烷偶联剂kh550、硅烷偶联剂560中的一种或几种。

13.第二方面,本发明提供一种由上述方案记载的土壤固化剂所形成的固化土壤,按重量份计,包括0.02-0.04份上述土壤固化剂,5-10份水泥,余量为土壤。所述固化土壤的制作方法为:将土壤与水泥均匀拌合,然后将土壤固化剂加入土壤与水泥的混合物中,搅拌均匀,依次经过碾压、成型、脱模、养护后,得到固化土壤。

14.上述固化土壤在7天,14天时即可获得8mpa及以上的抗压强度,能够满足公路实际施工的抗压指标要求。固化土壤在经历多个干湿循环后仍具有较高的抗压强度,径流冲刷前后质量损失很小,因此具有优异的水稳定性。此外,上述固化土壤还具有较好的抗渗性能,经过多次反复冻融后的抗压强度能够达到8mpa,具有较强的抗冻能力。因此,上述固化土壤能够用于公路路基、铁路路基、堤坝固化、建筑物地基、机场跑道固化以及边坡固定,具有较高的实用价值和广阔的应用前景。

15.第三方面,本发明还提供一种上述固化土壤的应用,所述固化土壤用于公路路基、铁路路基、堤坝固化、建筑物地基、机场跑道固化以及边坡固定。上述固化土壤的使用方法为:将固化土壤作为路基铺设于地面并进行碾压,然后在所述路基的表面铺设沥青或者水泥混凝土。

16.固化土壤用于上述领域,能够为相应的路面或者建筑提供足够的强度,减轻路面负担,改善路面的使用状况,并且受霜冻、潮湿等自然环境的影响较小,能够延长道路或者建筑的使用寿命,节省维修成本。

17.(三)有益效果本发明提供了一种新的土壤固化剂,包括改性水玻璃、磺化油、油酸酰胺、三异丙醇胺、无机盐、膨胀剂、孔隙封闭剂以及溶剂水。

18.本发明中改性后的水玻璃的老化速度大大减缓,使得土壤固化剂能够较长时间存放,具有较长的保质期。另外,相比普通的水玻璃,改性后的水玻璃还能够进一步提升土壤固化剂的固化效果,使固化土壤的抗压强度大幅度提升。

19.磺化油的渗透能力强,有良好的填充性,能够使土壤颗粒表面吸附的结合水膜厚度减小,使土壤颗粒聚集,并改善土壤的水稳定性,能够同时提升固化土壤的抗压强度以及水稳定性。

20.油酸酰胺与三异丙醇胺能够与土壤固化剂中的无机盐互相协同作用,吸附在土壤微粒的表面,一方面阻断土壤表面的水的吸附,另一方面还能够和土壤发生离子交换,改变土壤的电势,增强微小的土壤颗粒之间的凝聚作用,并减小固化土壤之间的孔隙,进一步减少水的作用面积。

21.膨胀剂能够补偿土壤在固化收缩过程中产生的预应力,防止产生裂缝,并填充土壤间隙,减小固化土壤的孔隙率,使固化土壤的密度以及强度更高。

22.孔隙封闭剂能够阻止水分进入固化土壤的缝隙、孔隙中,能够增强固化土壤的水

稳定性。

23.因此,本发明的土壤固化剂的保质时间长,能够大幅度提升固化土壤的抗压强度、水稳定性以及抗冻性能。

24.本发明的土壤固化剂与水泥、土壤混合后制备得到的固化土壤的抗压强度高、水稳定性好、抗冻融能力强,能够满足筑路、建筑物地基、堤坝固化等要求,具有较高的实用价值和广阔的应用前景。

具体实施方式

25.为了更好的解释本发明,以便于理解,下面结合具体实施方式,对本发明作详细描述。

26.本发明提供一种土壤固化剂,按重量份计,包括15-20份改性水玻璃、10-20份磺化油、3-5份油酸酰胺、5-8份三异丙醇胺、1-2份无机盐、1-3份膨胀剂、2-3份孔隙封闭剂以及40-60份水。

27.为保证土壤固化剂具有优异的效果,上述组成优选为17-20份改性水玻璃、14-18份磺化油、4-5份油酸酰胺、6-7份三异丙醇胺、1.5-2份无机盐、2-3份膨胀剂、2.5-3份孔隙封闭剂以及50-60份水。

28.为进一步保证土壤固化剂的使用效果,上述组成优选为土壤固化剂包括17份改性水玻璃、14份磺化油、4份油酸酰胺、6份三异丙醇胺、1.5份无机盐、2份膨胀剂、2.5份孔隙封闭剂以及53份水。

29.其中,改性水玻璃的制备方式包括两种,第一种是将水玻璃经过35-50℃加热,以实现改性目的。第二种是将偏硅酸钾与水玻璃的混合得到改性水玻璃,为保证改性效果,偏硅酸钾的添加量为改性水玻璃总重的25-35%。

30.根据现有的研究可知,随着贮存时间的增长,水玻璃溶液中的硅酸会发生聚缩反应,生成尺寸较大的聚硅酸胶体粒子,使得水玻璃的粘结强度降低约1/3。

31.经过加热改性后,在较长的时间内,水玻璃的粘结能力能够长时间维持在较高水平,不会随着时间的增长而降低。另外,经过加热改性后,水玻璃的粘结能力还得到了进一步的提升,具体表现为固化土壤的抗压强度的提升。

32.加热能够将水玻璃的粘结能力长时间维持较高水平原因为:加热为水玻璃提供了能量,使得尺寸较大的聚硅酸胶体粒子解聚,产生更多小颗粒的硅酸,消除了水玻璃的老化。进一步地,改性后的水玻璃能够与土壤中的石英、部分矿物质等生成更多的凝胶,这些凝胶包覆在土壤颗粒的外部,或者填充在土壤的缝隙/孔隙中,起到更强的固化效果,使得固化土壤的抗压强度进一步提升。

33.普通意义上的水玻璃的有效成分均为硅酸钠,因此上述的水玻璃有效成分均指硅酸钠。通过偏硅酸钾对水玻璃进行改性的原理为:相比钠离子,钾离子形成聚合物的能力更强,当钾水玻璃加入钠水玻璃后,会打破钠水玻璃原有的聚硅酸体系平衡,聚硅酸发生解聚,形成更多的小尺寸微粒,使得胶体得到了细化,达到了消除老化的目的。同理,由于小尺寸粒子数量的增加,改性后的水玻璃能够生成更多凝胶,进而起到更好的固化效果。需要说明的是,改性水玻璃可以在改性后直接与其他土壤固化剂原料配置为液体土壤固化剂进行储存。另外,为了保证土壤固化剂具有更强的固化能力以及更低的老化程度,也可以在土壤

固化施工之前在现场对水玻璃进行改性。

34.磺化油本身具有润湿、乳化、分散等功效,能够和土壤固化剂中的溶剂,也就是水形成稳定的乳液。磺化油的渗透能力强,有良好的填充性,能够使土壤密实化。磺化油在水中电离出大量的氢离子和氢氧根离子,离子与土壤颗粒表面的电荷进行反应,降低土壤颗粒表面双电层厚度,从而减少土壤颗粒对水的吸附能力,使得土壤颗粒表面吸附的结合水膜厚度减小,使土壤颗粒聚集。磺化油的亲水基团与土壤颗粒结合,而另一端的亲油基则会对外,使土壤颗粒由原本的亲水变为疏水,使得部分的吸附水得以排出,这一反应是不可逆的,因而可以彻底改善土壤的水稳定性,还不会对土壤原本的矿物晶格结构产生解体破坏。本发明在对土壤进行固化时,还加入了一定量水泥,水泥在水的作用下产生化学反应生成凝胶状的水化物来固化土壤。磺化油和水泥协同作用,极大提高了固化土壤的抗压强度,还能够同时提升固化土壤的水稳定性。

35.油酸酰胺与三异丙醇胺能够与硫酸钠、硫酸铁、氯化钠、氯化钙中的一种或者几种无机盐互相协同作用,吸附在土壤微粒的表面,一方面能够阻断水吸附在土壤表面,另一方面还能够和土壤发生离子交换,改变土壤的电势,增强微小土壤颗粒之间的凝聚作用,并减小固化土壤之间的孔隙,进一步减少水的作用面积,使得土壤的毛细渗透作用变慢并减少,以提高固化土壤的抗渗性能,进而使固化土壤的抗冻能力得到提升。

36.膨胀剂优选为硫酸铝钙,主要作用是补偿土壤在固化收缩过程中产生的预应力,防止固化土壤产生裂缝。另外,硫酸铝钙膨胀剂还能够并填充土壤微粒之间的间隙,减小固化土壤的孔隙率,使固化土壤的密度以及抗压强度更高。

37.孔隙封闭剂为硅烷系化合物,包括硅烷偶联剂kh550、硅烷偶联剂560中的一种或几种。孔隙封闭剂的作用为阻止水分进入固化土壤的缝隙、孔隙中,进一步增强固化土壤的水稳定性。

38.为了进一步明确本发明方案及其技术进步性,以下结合具体实施例和技术效果进行说明。

39.实施例1本实施例提供一种土壤固化剂,按重量份计,土壤固化剂包括17份改性水玻璃、14份磺化油、4份油酸酰胺、6份三异丙醇胺、1.5份无机盐、2份硫酸铝钙、2.5份硅烷偶联剂kh550以及53份水。

40.其中改性水玻璃为经过40℃加热处理后的水玻璃。

41.无机盐包括质量比为1:1的硫酸铁和氯化钙。

42.实施例2本实施例提供一种土壤固化剂,与实施例1的区别在于,将水玻璃在35℃下进行加热改性处理。

43.实施例3本实施例提供一种土壤固化剂,与实施例1的区别在于,将水玻璃在50℃下进行加热改性处理。

44.实施例4本实施例提供一种土壤固化剂,与实施例1的区别在于,通过加入偏硅酸钾对水玻璃进行改性,具体地,偏硅酸钾的添加量占改性水玻璃重量的25%。

45.实施例5本实施例提供一种土壤固化剂,与实施例1的区别在于,通过加入偏硅酸钾对水玻璃进行改性,具体地,偏硅酸钾的添加量占改性水玻璃重量的35%。

46.实施例6本实施例提供一种土壤固化剂,包括19份改性水玻璃、13份磺化油、5份油酸酰胺、7份三异丙醇胺、1.5份无机盐、3份硫酸铝钙、2.5份硅烷偶联剂kh550以及50份水。

47.实施例7本实施例提供一种土壤固化剂,包括15份改性水玻璃、18份磺化油、4份油酸酰胺、5份三异丙醇胺、1份无机盐、2份硫酸铝钙、3份硅烷偶联剂kh550以及52份水。

48.实施例8本实施例提供一种土壤固化剂,包括17份改性水玻璃、20份磺化油、5份油酸酰胺、6份三异丙醇胺、1份无机盐、3份硫酸铝钙、3份硅烷偶联剂kh550以及45份水。

49.实施例9本实施例提供一种土壤固化剂,包括18份改性水玻璃、14份磺化油、5份油酸酰胺、8份三异丙醇胺、2份无机盐、2份硫酸铝钙、2份硅烷偶联剂kh550以及49份水。

50.实施例10本实施例提供一种土壤固化剂,包括20份改性水玻璃、20份磺化油、5份油酸酰胺、8份三异丙醇胺、2份硫酸钠、3份硫酸铝钙、2份硅烷偶联剂560以及40份水。

51.实施例11本实施例提供一种土壤固化剂,包括16份改性水玻璃、10份磺化油、3份油酸酰胺、6份三异丙醇胺、2份氯化钠、1份硫酸铝钙、1份硅烷偶联剂kh550、1份硅烷偶联剂560以及60份水。

52.对比例1本对比例提供一种土壤固化剂,与实施例1的区别在于,将改性水玻璃替换为未经过任何改性处理的水玻璃。

53.对比例2本对比例提供一种土壤固化剂,与实施例1的区别在于,原料配比中油酸酰胺为1份、三异丙醇胺为2份。

54.对比例3本对比例提供一种土壤固化剂,与实施例1的区别在于,磺化油的添加量为5份,孔隙封闭剂的添加量为0。

55.对比例4本对比例提供一种土壤固化剂,与实施例1的区别在于,三异丙醇胺的添加量为8份,油酸酰胺的添加量为0。

56.对比例5本对比例提供一种土壤固化剂,与实施例1的区别在于,油酸酰胺的添加量为6份,三异丙醇胺的添加量为0。

57.对比例6本对比例提供一种土壤固化剂,与实施例1的区别在于,无机盐的添加量为0。

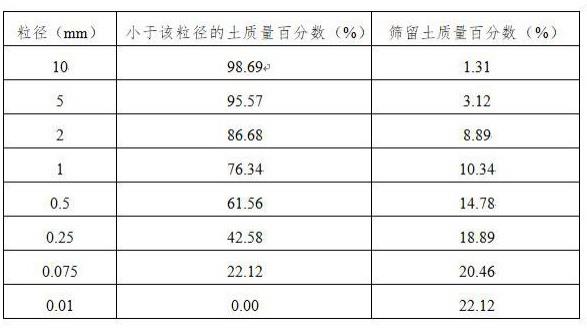

58.将素土与水泥均匀拌合,然后将上述实施例1-11以及对比例1-6的土壤固化剂加入多组素土-水泥混合物中,搅拌均匀,依次经过碾压、成型、脱模、养护得到共17组固化土壤,分别记为产品1-产品11,对照品1-对照品6。其中,水泥、素土以及土壤固化剂的重量比为10:89.98:0.02。上述原料中,选用p.o42.5普通硅酸盐水泥,素土采集自山东潍坊市郊拟新建公路规划地,现场采集然后封存,其具体成分参照表1。

59.表1 素土的组成情况需要注意的是,具体实施时,磺化油要提前溶于水中,充分电离,电离充分后和其余配料充分混合,制得土壤固化剂。

60.测试一:抗压强度测试本次试验严格按照《公路工程无机结合料稳定材料试验规程》(jtg e51-2009)进行操作。标准养护室养护14天,将7天、14天无侧限抗压强度作为抗压强度指标。抗压强度参照gb/t16925-1997进行测试,产品以及对照品的抗压强度参见表2。

61.表2 实施例及对比例试件的抗压强度测试结果

通过表2可知,实施例1-11的土壤固化剂能够使素土在7天,14天时获得较高的无侧限抗压强度。对比例1-2的对照品的抗压强度相比产品1-11具有明显下降。其中对照品1中,土壤固化剂中的水玻璃组分未经改性处理,生成的凝胶量较少,无法更多地填充在土壤微粒的间隙中,因此抗压强度有所下降。对照品2中,土壤固化剂中的油酸酰胺以及三异丙醇胺的添加量较少,对微小土壤颗粒之间的凝聚作用减弱,于是抗压强度有所下降。而未添加油酸酰胺的对照品4,未添加三异丙醇胺的对照品5,以及未添加无机盐的对照品6的抗压强度均处于较低水平,说明油酸酰胺、三异丙醇胺以及无机盐三种组分之间起到了互相协同的作用,缺一不可。

62.一般来说,实际施工中,实验室获得的无侧限抗压强度需高于公路实际抗压强度指标值的30%左右,才能保证实际施工修建的公路抗压强度满足要求。根据上述测试结果可知,本发明提供的土壤固化剂完全可以满足公路实际施工的抗压指标要求。

63.测试二:水稳定性测试

(1)浸水试验:将产品1-11(养护14天),以及与产品同样大小的压实后的素土试件放入常温的水中浸泡共12h,然后取出试件自然风干12h,上述操作记为1个干湿循环。上述试件经历5个干湿循环后,测试试件的抗压强度和干湿循环之前的抗压强度,得到表3。

64.表3 浸水试验前后试件的强度对比情况(2)径流冲刷条件下的水稳定性试验:以固定的水流速度对上述产品1-11、以及素土试件持续冲刷60min,待试件恢复冲刷之前的含水率时,记录冲刷前后的质量损失率,结果如表4所示。

65.表4 径流冲刷前后试件的质量损失情况

通过表3可知,产品1-11在经历5次干湿循环后,抗压强度基本都能够保持在原始抗压强度的85%以上,部分优秀产品可以达到90%以上。素土在干湿循环过程中崩裂,无相关数据记载。

66.通过表4可知,产品1-11在经历60min径流冲刷后,土体的质量损失均保持在较低范围内。同样地,素土在径流冲刷过程中的质量损失肉眼可见地明显,暂无相关数据记载。

67.因此,本发明的土壤固化剂具有优异的水稳定性。

68.测试三:抗冻性能测试将冻结温度设置为-10℃,融化温度设置为40℃,将产品1-11以及对照品1-6分别冻12h,融12h,在恒温设备中做不补水状态下的3次反复冻融。分别记录每次冻融后试件的抗压强度,得到表5。

69.表5 每次冻融后产品以及对照品的抗压强度变化(单位为mpa)

通过表5可知,产品1-11在经历3次冻融后,均保持较高的抗冻性能。对照品2的抗冻性明显低于产品1-11,原因可能是油酸酰胺以及三异丙醇胺的添加量较少,无法更好地提升抗渗性能,因此抗冻能力也有较为明显的下降。对照品4-6的抗冻性能均较低,原因在于油酸酰胺、三异丙醇以及无机盐的协同作用并未体现,抗渗性能差,使得抗冻能力处于较低水平,且随着冻融次数的增加出现明显的下降。

70.经过上述性能测试可以得知,由本发明的土壤固化剂与水泥以及土壤制备得到的固化土壤的抗压强度、水稳定性、抗渗性能以及抗冻能力较为优异。进一步地,上述固化土壤能够作为路基铺设于地面并进行碾压,然后在所述路基的表面铺设沥青或者水泥混凝土,用于公路路基、铁路路基、堤坝固化、建筑物地基、机场跑道固化以及边坡固定,提供足够的强度,减轻路面负担,改善路面的使用状况,延长使用寿命,节省维修成本。

71.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依

然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1