一种金属效应颜料及其制备方法与流程

1.本技术涉及效应颜料技术领域,特别是涉及一种金属效应颜料及其制备方法。

背景技术:

2.随着数字印刷技术的发展,喷墨技术已经变得越来越重要,可以在纸张、卡片、服装、不规则瓶、罐、薄片等产品上印刷可变数据和图像,还可以在易碎物体如蛋壳上直接印刷。在喷墨印刷技术中,将喷墨印刷油墨的微小液滴直接地投射在用于印刷的基材,这种无需印刷装置和基材表面间的物理接触的印刷方式越来越深入日常生活之中。

3.金属效应颜料应用于数字印刷,可使印刷效果呈现金属色泽,具有广阔的前景。目前,对于金属效应颜料主要集中于d50为1~10微米粒径范围的研发。

4.现有技术中,当金属效应颜料中的金属粒子的粒径低于1微米时会产生极强的纳米效应,在使用时会因为团聚而堵塞喷墨头,且亮度和存储稳定性均较差。

技术实现要素:

5.本技术提供一种金属效应颜料及其制备方法,以解决现有技术中,当金属效应颜料中的金属粒子的粒径低于1微米时会产生极强的纳米效应,在使用时会因为团聚而堵塞喷墨头,且亮度和存储稳定性均较差的技术问题。

6.为解决上述技术问题,本技术采用的一个技术方案是:提供一种金属效应颜料,该金属效应颜料包括:金属颗粒、表面处理剂、阻聚剂和溶液,其中,表面处理剂覆盖在金属颗粒的外表面,金属颗粒、阻聚剂与溶液混合设置,表面处理剂用于调整金属颗粒表面的张力,阻聚剂用于阻止单体在金属离子作用下产生单体聚合作用,金属颗粒中的粒径小于1微米的占比大于96%。

7.进一步地,表面处理剂包括氟改性硅烷分散液,阻聚剂包括酚类阻聚剂的分散液。

8.进一步地,表面处理剂包括:三氟丙基三乙氧基硅烷、三氟丙基三甲氧基硅烷、三氟丙基甲基二甲氧基硅烷和三氟丙基甲基二甲氧基硅烷中的至少一者。

9.进一步地,阻聚剂包括:对苯二酚、对叔丁基邻苯二酚、2,6-二叔丁基对甲基苯酚4,4

’‑

二羟基联苯和双酚a和2-仲丁基-4,6-二硝基苯酚中的至少一者。

10.进一步地,氟改性硅烷分散液和酚类阻聚剂的分散液的溶剂包括:甲醇、无水乙醇、异丙醇、丙二醇单甲醚和丙二醇单丁醚中的至少一者。

11.进一步地,金属效应颜料的固体含量为5~15%。

12.进一步地,表面处理剂与所有的金属颗粒的质量比为0.05-0.1,阻聚剂与所有的金属颗粒的质量比为0.1-0.8。

13.进一步地,溶液包括:无水乙醇、异丙醇、丙二醇单甲醚和丙二醇单丁中的至少一者。

14.进一步地,金属颗粒的材质包括铝、铜、镍和铬中的至少一者或者至少两者的合金。

15.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种金属效应颜料的制备方法,该制备方法包括:将金属颜料加入溶液中进行搅拌,以得到第一混合物;在第一混合物中加入表面处理剂,使表面处理剂调整金属颜料的表面张力,以得到第二混合物;将第二混合物进行粉碎处理,以使第二混合物中金属颗粒的粒径小于1微米的占比大于96%,得到第三混合物;在第三混合物中加入阻聚剂,阻聚剂用于阻止单体在金属离子作用下产生单体聚合作用,以得到金属效应颜料。

16.进一步地,在第一混合物中加入表面处理剂,使表面处理剂调整金属颜料的表面张力,以得到第二混合物的步骤包括,将第一混合物控温在40℃-80℃,再将表面处理剂逐渐加入到第一混合物中,反应时间控制为1.5~2.0小时,以得到第二混合物。

17.进一步地,将第二混合物进行粉碎处理的步骤包括:将第二混合物降至常温后,用超声波粉碎,粉碎时间为10分钟-20分钟。

18.进一步地,金属颜料包括颜料片,颜料片的厚度为10nm~30nm。

19.本技术的有益效果是:区别于现有技术的情况,本技术的提供的金属效应颜料包括金属颗粒、表面处理剂、阻聚剂和溶液,本技术的金属颗粒中的粒径小于1微米的占比大于96%,表面处理剂用于调整金属颗粒表面的张力,以使金属颗粒形成疏水疏油特性,阻聚剂用于阻止单体在金属离子作用下产生单体聚合作用,本技术的金属效应颜料能够应用于对粒径要求较高的喷头,该金属效应颜料光泽度高,颜料的粘度低,存储稳定性均较好。

附图说明

20.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的情况下,还可以根据这些附图获得其它的附图,其中:

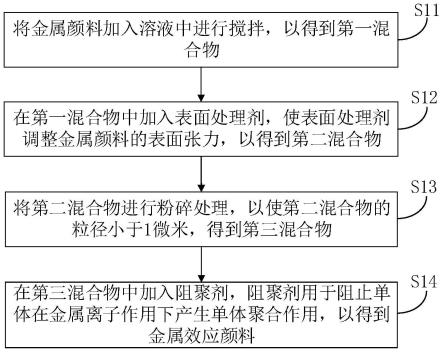

21.图1是本技术提供的金属效应颜料的制备方法的一实施例的流程示意图。

具体实施方式

22.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动情况下所获得的所有其它实施例,均属于本技术保护的范围。

23.需要说明,若本技术实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

24.另外,若本技术实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。

25.为了有效的解决行业内存在的金属效应颜料的粒径至1微米以下时无光泽、团聚的技术难题,本技术提供了一种金属效应颜料,该金属效应颜料能够满足高级喷墨打印对颜料粒径需达到1微米以下的技术要求,为数字印刷高光效果得以实现奠定了基础。下面将对该金属效应颜料进行详细介绍。

26.本技术的金属效应颜料包括:金属颗粒、表面处理剂、阻聚剂和溶液,其中,表面处理剂覆盖在金属颗粒的外表面,金属颗粒、阻聚剂与溶液混合设置,其中,金属颗粒中的粒径小于1微米的占比大于96%,也即,96%以上的金属颗粒的粒径小于1微米。比如,金属颗粒中的粒径范围d

98

小于1微米,或者金属颗粒中粒径范围d

99

小于1微米。

27.其中,表面处理剂对金属颗粒的表面具有较强的附着性,从而在金属颗粒的表面形成疏水层,用于调整金属颗粒表面的张力,以对金属颗粒的表面改性,使金属颗粒具有疏水和疏油特性,同时也能提升分散性。

28.阻聚剂用于阻止单体在金属离子作用下产生单体聚合作用,通过阻聚剂能够防止金属表面自由基对聚合物产品催化聚合,能与应用体系稳定共存。

29.本技术的金属效应颜料光泽度高、颜料粘度低,存储稳定性较好,能够有效解决金属效应颜料d

99

小于1um时的亮度、存储稳定性问题,可满足对粒径要求较高的高端喷头的应用,且效果较好。

30.进一步地,金属颗粒的材质包括铝、铜、镍和铬中的至少一者或者至少两者的合金。比如,本技术的金属效应颜料可以为铝效应颜料。

31.进一步地,表面处理剂包括氟改性硅烷分散液,表面处理剂可以包括碳原子数1~6直链状或支链状氟改性烷基,比如表面处理剂包括:三氟丙基三乙氧基硅烷、三氟丙基三甲氧基硅烷、三氟丙基甲基二甲氧基硅烷和三氟丙基甲基二甲氧基硅烷中的至少一者。优选地,表面处理剂包括三氟丙基三甲氧基硅烷。可选地,氟改性硅烷分散液的配方(按质量)为,氟改性硅烷与溶剂的质量比的范围为1:8~1:12,比如,氟改性硅烷与溶剂的质量比的范围为1:10。

32.进一步地,氟改性硅烷分散液的溶剂包括:甲醇、无水乙醇、异丙醇、丙二醇单甲醚和丙二醇单丁醚中的至少一者。优选地,氟改性硅烷分散液的溶剂中异丙醇与无水乙醇的质量比为1:1。

33.表面处理剂与所有的金属颗粒的质量比为0.05-0.1。比如,当金属颗粒的质量为100g时,则表明处理剂的质量可以为5g-10g。

34.进一步地,阻聚剂包括酚类阻聚剂的分散液,具体地,阻聚剂包括:对苯二酚、对叔丁基邻苯二酚、2,6-二叔丁基对甲基苯酚4,4

’‑

二羟基联苯和双酚a和2-仲丁基-4,6-二硝基苯酚中的至少一者。优选地,阻聚剂包括2-仲丁基-4,6-二硝基苯酚。优选地,酚类阻聚剂的分散液中2-仲丁基-4,6-二硝基苯酚与溶剂的质量配比范围为1:8-1:12,比如,酚类阻聚剂的分散液中2-仲丁基-4,6-二硝基苯酚与溶剂的质量配比范围为1:10。

35.酚类阻聚剂的分散液的溶剂包括:甲醇、无水乙醇、异丙醇、丙二醇单甲醚和丙二醇单丁醚中的至少一者。优选地,分散液的溶剂中异丙醇与无水乙醇的质量比为1:1。

36.阻聚剂与所有的金属颗粒的质量比为0.1-0.8。比如,当金属颗粒的质量为100g时,则阻聚剂的质量可以为10g-80g。

37.溶液包括:无水乙醇、异丙醇、丙二醇单甲醚和丙二醇单丁中的至少一者。优选地,

溶液为异丙醇。

38.金属效应颜料的固体含量为5%~15%,优选地,金属效应颜料的固体含量为9%~12%。

39.本技术的金属效应颜料可应用于对粒径要求较高的喷头,产品具有粒径d

98

小于1微米,且颜料光泽高,颜料粘度低,稳定性优异,是喷墨领域高端效果颜料。

40.本技术还提供一种金属效应颜料的制备方法,具体地,如图1所示,图1是本技术提供的金属效应颜料的制备方法的一实施例的流程示意图,具体地,该制备方法包括:

41.s11:将金属颜料加入溶液中进行搅拌,以得到第一混合物。

42.将金属颜料加入溶液中进行搅拌均匀,以得到第一混合物,比如当金属颜料为铝片时,第一混合物为铝浆。具体地,金属颜料包括含有颜料片,颜料片的厚度为10nm~30nm,颜料片的材质包括铝、铜、镍和铬中的至少一者或者至少两者的合金。

43.优选地,可以将通过物理气相沉积得到金属颜料片,然后将金属颜料片加入到溶液中,搅拌数分钟。比如,可以将100g物理气相沉积得到的铝颜料加入溶液中,搅拌0.5小时。然后对搅拌后的溶液进行离心,对金属颜料片的表面进行清洗,以便于对金属颜料片的表面进行包覆改性。

44.清洗完成后,再将清洗后的金属浆分散于数倍的溶液中,对金属浆进行稀释,以得到第一混合物。比如,将清洗后的金属浆分散于10倍重量的溶液中,以进行稀释,得到第一混合物。

45.s12:在第一混合物中加入表面处理剂,使表面处理剂调整金属颜料的表面张力,以得到第二混合物。

46.在得到第一混合物后,在第一混合物中加入表面处理剂,表面处理剂包覆于金属颜料的表面,以使表面处理剂来调整金属颜料的表面张力,从而得到第二混合物。

47.进一步地,可以将第一混合物控温在40℃-80℃,再将表面处理剂逐渐加入到第一混合物中,反应时间控制为1.5~2.0小时,以得到第二混合物。

48.比如,当金属颜料是质量为100g的铝片时,将第一混合物控温在40℃-80℃搅拌,将5g~10g表面处理剂缓慢加入,搅拌过程中随着反应的进行铝片逐渐漂浮,变亮,反应时间控制为1.5~2.0小时,以得到第二混合物。

49.s13:将第二混合物进行粉碎处理,以使第二混合物的粒径小于1微米,得到第三混合物。

50.将步骤s12中得到的第二混合物降至常温后(常温一般定义为15℃—25℃的温度),可以对其进行粉碎处理,以得到第三混合物,其中,第三混合物中金属颗粒的粒径小于1微米的占比大于96%。比如可以用超声波对其进行粉碎处理,有效粉碎时间可以为10分钟~20分钟。超声波设备的功率可以为1200w。

51.s14:在第三混合物中加入阻聚剂,阻聚剂用于阻止单体在金属离子作用下产生单体聚合作用,以得到金属效应颜料。

52.在第三混合物中加入阻聚剂,以阻止单体在金属离子作用下产生单体聚合作用。

53.进一步地,在向第三混合物中添加阻聚剂前,可以先对第三混合物进行清洗。具体地,可以对第三混合物进行离心,以完成对金属颗粒的清洗。

54.比如,对粉碎后的金属颗粒的混合物进行离心,离心后再添加100g溶液搅拌均匀

后再次进行离心,以得到清洗后的第三混合物。

55.向清洗后的第三混合物中,添加阻聚剂,关于阻聚剂的介绍请参阅上述实施例的文字说明,在此不再赘述。比如,在一个具体的实施例中,在第三混合物中添加阻聚剂10g,再添加溶液至100g,分散均匀,即得到金属效应颜料的成品。

56.采样上述制备方法制备得到的金属效应颜料能够适用于对粒径要求较高的喷头,且该金属效应颜料的光泽度高、颜料粘度低,稳定性较优,是喷墨领域的高端效果颜料。

57.下面列举八个金属效应颜料制备的具体实施例。

58.实施例1

59.(1)将100gpvd(physical vapor deposition,物理气相沉积)铝颜料加入溶液中,搅拌0.5小时,离心。

60.(2)将经过步骤(1)处理的铝浆分散于10倍重量的溶液中,以对铝浆进行稀释,搅拌均匀。

61.(3)将步骤(2)中稀释后铝浆控温40℃搅拌,将5g表面处理剂缓慢加入,反应时间控制为1.5小时。

62.(4)将步骤(3)中的加入表面处理剂后的混合物降至常温后,用超声波粉碎,有效粉碎时间10min。

63.(5)将步骤(4)中粉碎后的物料离心后再添加溶液100g搅拌均匀后离心。

64.(6)将步骤(5)离心后的混合物中添加阻聚剂10g,再添加溶液至100g,分散均匀,即得到金属效应颜料成品。

65.具体地,上述步骤(1)采用pvd原材料粒径为5~100微米,优选10~50微米。

66.具体地,上述步骤(3)中表面处理剂为氟改性硅烷分散液,配方(按质量)为:氟系改性硅烷:溶剂=1:10。

67.具体地,上述超声波设备功率为1200w。

68.具体地,上述步骤(5)中阻聚剂为2-仲丁基-4,6-二硝基苯酚分散液,配比(按质量)为:酚类阻聚剂:溶剂=1:10。

69.实施例2:

70.(1)将100gpvd铝颜料加入溶液中,搅拌0.5小时,离心。

71.(2)将经过步骤(1)处理的铝浆分散于10倍重量的溶液中,以对铝浆进行稀释,搅拌均匀;

72.(3)将步骤(2)中稀释后的铝浆控温50℃搅拌,将5g表面处理剂缓慢加入,反应时间控制为1.5小时。

73.(4)将步骤(3)中加入表面处理剂后的混合物降至常温后,用超声波粉碎,有效粉碎时间10min。

74.(5)将步骤(4)中粉碎后的物料离心后再添加溶液100g搅拌均匀后离心。

75.(6)将步骤(5)离心后的混合物中添加阻聚剂10g,再添加溶液至100g,分散均匀,即得到金属效应颜料成品。

76.具体地,上述步骤(1)采用pvd原材料粒径为5~100微米,优选10~50微米。

77.具体地,上述步骤(3)中表面处理剂为氟改性硅烷分散液,配方(按质量)为:氟系改性硅烷:溶剂=1:10。

78.具体地,上述超声波设备功率为1200w。

79.具体地,上述步骤(5)中阻聚剂为2-仲丁基-4,6-二硝基苯酚分散液,配比(按质量)为:酚类阻聚剂:溶剂=1:10。

80.实施例3:

81.(1)将100gpvd铝颜料加入溶剂中,搅拌0.5小时,离心。

82.(2)将经过步骤(1)处理的铝浆分散于10倍重量溶液中,搅拌均匀。

83.(3)将步骤(2)稀释后的铝浆控温60℃搅拌,将5g表面处理剂缓慢加入,反应时间控制为1.5小时。

84.(4)步骤(3)的物料降至常温后,用超声波粉碎,有效粉碎时间10min。

85.(5)将步骤(4)的物料离心后再添加溶液100g搅拌均匀后离心。

86.(6)将步骤(5)离心后的混合物中添加阻聚剂量10g,再添加溶液至100g,分散均匀,即得到金属效应颜料成品。

87.具体地,上述步骤(1)采用pvd原材料粒径为5~100微米,优选10~50微米。

88.具体地,上述步骤(3)中表面处理剂为氟改性硅烷分散液,配方(按质量)为:氟系改性硅烷:溶剂=1:10。

89.具体地,上述超声波设备功率为1200w。

90.具体地,上述步骤(5)中阻聚剂为2-仲丁基-4,6-二硝基苯酚分散液,配比(按质量)为:酚类阻聚剂:溶剂=1:10。

91.实施例4:

92.(1)将100g pvd铝颜料加入溶液中,搅拌0.5小时,离心。

93.(2)将经过步骤(1)处理的铝浆分散于10倍重量溶液中,搅拌均匀。

94.(3)将步骤(2)中稀释后的铝浆控温70℃搅拌,将5g表面处理剂缓慢加入,反应时间控制为1.5小时。

95.(4)步骤(3)中物料降至常温后,用超声波粉碎,有效粉碎时间10min。

96.(5)将步骤(4)物料离心后,再添加溶液100g搅拌均匀后离心。

97.(6)将步骤(5)离心后的混合物中添加阻聚剂量10g,再添加溶液至100g,分散均匀,即得到金属效应颜料成品。

98.具体地,上述步骤(1)采用pvd原材料粒径为5~100微米,优选10~50微米。

99.具体地,上述步骤(3)中表面处理剂为氟改性硅烷分散液,配方(按质量)为:氟系改性硅烷:溶剂=1:10。

100.具体地,上述超声波设备功率为1200w。

101.具体地,上述步骤(5)中阻聚剂为2-仲丁基-4,6-二硝基苯酚分散液,配比(按质量)为:酚类阻聚剂:溶剂=1:10。

102.实施例5:

103.(1)将100gpvd铝颜料加入溶液中,搅拌0.5小时,离心。

104.(2)将经过步骤一处理的铝浆分散于10倍重量溶剂中,搅拌均匀。

105.(3)将步骤(2)中稀释后的铝浆控温70℃搅拌,将7g表面处理剂缓慢加入,反应时间控制为2.0小时。

106.(4)步骤(3)中物料降至常温后,用超声波粉碎,有效粉碎时间15分钟。

107.(5)将步骤(4)物料离心后再添加溶液100克搅拌均匀后离心。

108.(6)将步骤(5)离心后的混合物中添加阻聚剂量40g,再添加溶液至100g,分散均匀,即得到金属效应颜料成品。

109.具体地,上述步骤(1)采用pvd原材料粒径为5~100微米,优选10~50微米。

110.具体地,上述步骤(3)中表面处理剂为氟改性硅烷分散液,配方(按质量)为:氟系改性硅烷:溶剂=1:10。

111.具体地,上述超声波设备功率为1200w。

112.具体地,上述步骤(5)中阻聚剂为2-仲丁基-4,6-二硝基苯酚分散液,配比(按质量)为:酚类阻聚剂:溶剂=1:10。

113.实施例6:

114.(1)将100gpvd铝颜料加入溶液中,搅拌0.5小时,离心。

115.(2)将经过步骤(1)处理的铝浆分散于10倍重量溶液中,搅拌均匀。

116.(3)将步骤(2)中稀释后的铝浆控温70℃搅拌,将10g表面处理剂缓慢加入,反应时间控制为2.0小时。

117.(4)步骤(3)物料降至常温后,用超声波粉碎,有效粉碎时间20分钟。

118.(5)将步骤(4)中物料离心后再添加溶液100克搅拌均匀后离心。

119.(6)将步骤(5)的物料中添加阻聚剂量60g,再添加溶液至100g,分散均匀,即得到喷墨用金属效应颜料成品。

120.具体地,上述步骤(1)采用pvd原材料粒径为5~100微米,优选10~50微米。

121.具体地,上述步骤(3)中表面处理剂为氟改性硅烷分散液,配方(按质量)为:氟系改性硅烷:溶剂=1:10。

122.具体地,上述超声波设备功率为1200w。

123.具体地,上述步骤(5)中阻聚剂为2-仲丁基-4,6-二硝基苯酚分散液,配比(按质量)为:酚类阻聚剂:溶剂=1:10。

124.实施例7:

125.(1)将100gpvd铝颜料加入溶液中,搅拌0.5小时,离心。

126.(2)将经过步骤(1)处理的铝浆分散于10倍重量溶剂中,搅拌均匀;

127.(3)将步骤(2)中物料控温70℃搅拌,将5g表面处理剂缓慢加入,反应时间控制为2.0小时。

128.(4)步骤(3)物料降至常温后,用超声波粉碎,有效粉碎时间10分钟。

129.(5)将步骤(4)中物料离心后再添加溶剂100克搅拌均匀后离心;

130.(6)向步骤(5)的物料中添加阻聚剂量60g,再添加溶液至100g,分散均匀,得到喷墨用金属效应颜料成品。

131.具体地,上述步骤(1)采用pvd原材料粒径为5~100微米,优选10~50微米。

132.具体地,上述步骤(3)中表面处理剂为氟改性硅烷分散液,配方(按质量)为:氟系改性硅烷:溶剂=1:10。

133.具体地,上述超声波设备功率为1200w。

134.具体地,上述步骤(5)中阻聚剂为2-仲丁基-4,6-二硝基苯酚分散液,配比(按质量)为:酚类阻聚剂:溶剂=1:10。

135.实施例8:

136.(1)将100gpvd铝颜料加入溶液中,搅拌0.5小时,离心。

137.(2)将经过步骤(1)处理的铝浆分散于10倍重量溶液中,搅拌均匀。

138.(3)将步骤(2)中物料控温70℃搅拌,将5g表面处理剂缓慢加入,反应时间控制为2.0小时。

139.(4)步骤(3)物料降至常温后,用超声波粉碎,有效粉碎时间20分钟。

140.(5)将步骤(4)中物料离心后,再添加溶液100克搅拌均匀后离心。

141.(6)将步骤(5)中物料添加阻聚剂量60g,再添加溶液至100g,分散均匀,得到喷墨用的金属效应颜料成品。

142.具体地,上述步骤(1)采用pvd原材料粒径为5~100微米,优选10~50微米。

143.具体地,上述步骤(3)中表面处理剂为氟改性硅烷分散液,配方(按质量)为:氟系改性硅烷:溶剂=1:10。

144.具体地,上述超声波设备功率为1200w。

145.具体地,上述步骤(5)中阻聚剂为2-仲丁基-4,6-二硝基苯酚分散液,配比(按质量)为:酚类阻聚剂:溶剂=1:10。

146.上述八个实施例的制备方法得到的金属效应颜料的成品的性能如表1和表2所示。

147.表1:上述8个实施例的成品的效果验证

[0148][0149]

表2:上述8个实施例的成品的粉碎性能(um)

[0150]

实施例1t2t3t4t5t6t7t8t14.21.51.000.920.920.951.121.2224.01.41.010.920870.900.971.0234.11.41.000.920.850.850.880.9044.21.50.980.850.820.820.820.8254.21.51.010.950.950.950.950.9564.31.51.000.950.950.950.950.95

74.01.51.010.950.900.900.900.9084.21.51.021.111.251.251.251.25

[0151]

从表1和表2中的数据可以看出,实施例4得到的铝效应颜料的亮度为480,亮度较高,粒径d

98

为0.82微米,存储后的粒径也为0.82微米,性能稳定,粘度为12

″

,粘度较低。因此,具有最佳的综合效果,在实际喷墨应用中表现较好。

[0152]

以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1