一种短保压快固化聚氨酯热熔胶及其制备方法

1.本发明属于热熔胶技术领域,尤其涉及一种短保压快固化聚氨酯热熔胶及其制备方法。

背景技术:

2.胶粘剂工业发展突飞猛进,已经渗透到国民经济中的各个应用领域,随着人们环保意识的日益提高,溶剂型胶粘剂逐渐受到限制,环境友好的热熔型胶粘剂是未来的发展趋势。聚氨酯热熔胶是常用的一种热熔胶,其利用胶体结构与被粘物及空气中的水分子交联形成的交联固化结构,提高了胶层的耐久性和稳定性。此外,聚氨酯热熔胶具有生成工艺简单、粘合性能好、无毒无污染等优点,可用于合金、木材或塑料之间的粘接。

3.然而,随着汽车、电子产业中的流水线设备的发展,人们对产品质量要求的提高,对聚氨酯热熔胶提出了更高的要求,如需要有合适的开放时间,保证胶粘剂在该开放时间内仍保持对被粘接基材界面良好的浸润性,具有高度初始强度。因此,有必要开发开放时间短,初始强度高的新型绿色环保聚氨酯热熔胶体系,使其满足越来越高的应用需求。

技术实现要素:

4.针对现有技术不足,本发明的目的在于提供一种短保压快固化聚氨酯热熔胶及其制备方法,此热熔胶具有合适的开放时间及高的初始强度,能够实现短保压快固化的优点。

5.本发明提供如下技术方案:

6.一种短保压快固化聚氨酯热熔胶,所述的聚氨酯热溶胶包含以下各质量百分比组分:30-60%改性聚酯多元醇、10-40%聚醚多元醇、10-30%增粘树脂、5-15%扩链剂、0.02-0.1%催化剂、 10-30%异氰酸酯、0.1-0.6%抗氧化剂。

7.优选的,所述的聚醚多元醇为聚氧化乙烯二醇,其重均分子量为300-2500。

8.优选的,所述的增粘树脂为萜烯树脂及丙烯酸树脂中的至少一种。

9.优选的,所述的扩链剂为三羟基甲基丙烷、乙二醇及1,4

‑ꢀ

丁二醇中的至少一种。

10.优选的,所述的催化剂为双吗啉基二乙基醚、n,n-二甲基环己胺及三乙烯二胺中的至少一种。

11.优选的,所述的异氰酸酯为异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯、甲苯二异氰酸酯及二环己基甲烷二异氰酸酯中的至少一种。

12.优选的,所述的抗氧化剂为2,6-二叔丁基对甲苯酚。

13.优选的,一种短保压快固化聚氨酯热熔胶的制备方法,包括如下步骤:

14.a、改性聚酯多元醇的制备:将新戊二醇、己二酸及邻苯二甲酸酐按预定的质量比例进行混料,在160-250摄氏度下保温 5-8h,缩聚得到产物i;再向所述产物i中加入蓖麻油及1,6

‑ꢀ

己二醇二缩水甘油醚中的一种或两种,并在180-250摄氏度下保温1-5h,得到改性聚酯多元醇;

15.b、第一预聚体的制备,将所述改性聚酯多元醇与部分量的异氰酸酯加入反应釜,

在100-140摄氏度下加热搅拌1-2h,得到第一预聚体;

16.c、第二预聚体的制备,将聚醚多元醇与余量的所述异氰酸酯加入反应釜,在110-130摄氏度下加热搅拌1-2h,得到第二预聚体;

17.d、聚氨酯热熔胶的制备,将所述第一预聚体、所述第二预聚体、所述增粘树脂、所述扩链剂、所述催化剂及所述抗氧化剂加入反应釜,在100-140摄氏度下加热搅拌1-2h,得到所述聚氨酯热熔胶。

18.优选的,所述改性聚酯多元醇的制备中选用的新戊二醇、己二酸及邻苯二甲酸酐的质量比例为40-60%:10-30%:30-50%。

19.优选的,所述改性聚酯多元醇的制备中选用的蓖麻油及 1,6-己二醇二缩水甘油醚中的一种或两种的质量比例为产物i 的2-30%。

20.与现有技术相比,本发明具有以下有益效果:

21.(1)本发明一种短保压快固化聚氨酯热熔胶及其制备方法,采用改性聚酯多元醇与聚醚多元醇进行复配,预聚体中nco 含量较高,胶在加热状态下粘度小,出胶流畅,便于更好地进行加工;同时,制备得到的聚氨酯热熔胶具有较短的开放时间,而且在该开放时间内能保持对被粘接基材界面良好的浸润性,具有高度初始强度,能够实现短保压快固化,适用于汽车、电子产业中流水线设备的高速运作,提高生产效率。

22.(2)本发明一种短保压快固化聚氨酯热熔胶及其制备方法,本发明制备得到的聚氨酯热熔胶固化后抗震、耐压、耐冲击性好,可以满足手机、平板电脑等电子产品更加轻薄化及窄边的粘合要求,实用性好。

附图说明

23.为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

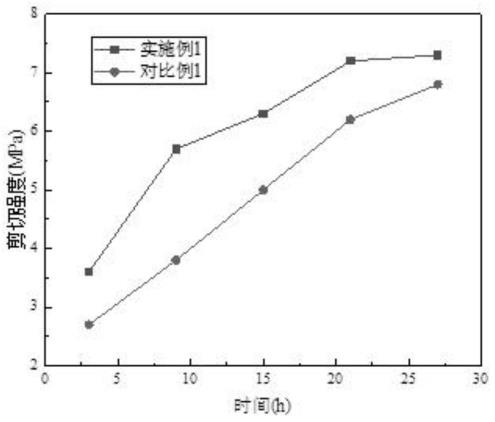

24.图1是本发明实施例1及对比例1的pc/pc粘结剪切强度随时间的变化图。

25.图2是本发明的实施例1的pc/pc粘结剪切强度与pc/al 粘结剪切强度随时间的变化图。

26.图3是本发明的性能测试结果示意图。

具体实施方式

27.为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述。显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

28.因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明

保护的范围。

29.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考具体实施例来详细说明本发明。

31.一种短保压快固化聚氨酯热熔胶,其包含以下各质量百分比组分:30-60%改性聚酯多元醇、10-40%聚醚多元醇、10-30%增粘树脂、5-15%扩链剂、0.02-0.1%催化剂、10-30%异氰酸酯、 0.1-0.6%抗氧化剂。

32.采用改性聚酯多元醇与聚醚多元醇进行复配,可以提高预聚体中nco的含量,使得热熔胶在加热状态下粘度小,出胶流畅,便于更好地进行加工。同时,改性聚酯多元醇含有酯基,使得聚氨酯热熔胶的内聚能高,从而提高热熔胶的粘结性能、耐热性及耐油性。另外,异氰酸酯通过分别与聚醚多元醇及改性聚酯多元醇聚合,可以提高聚氨酯热熔胶的刚性,进一步提高热熔胶的粘接强度。

33.所述的改性聚酯多元醇的制备方法为:将新戊二醇、己二酸及邻苯二甲酸酐按预定的质量比例进行混料,在160-250摄氏度下保温5-8h,缩聚得到产物i;再向所述产物i中加入蓖麻油及1,6-己二醇二缩水甘油醚中的一种或两种,并在180-250 摄氏度下保温1-5h,得到改性聚酯多元醇;所述改性聚酯多元醇的制备中选用的新戊二醇、己二酸及邻苯二甲酸酐的质量比例为40-60%:10-30%:30-50%;所述改性聚酯多元醇的制备中选用的蓖麻油及1,6-己二醇二缩水甘油醚中的一种或两种的质量比例为产物i的2-30%;增粘树脂包括萜烯树脂及丙烯酸树脂中的至少一种。添加增粘树脂的目的是快速提高聚氨酯热熔胶的粘度、耐热性能及初粘性。扩链剂包括三羟基甲基丙烷、乙二醇及1,4-丁二醇中的至少一种。扩链剂的加入有利于提高聚氨酯热熔胶的力学性能。催化剂包括双吗啉基二乙基醚、n,n-二甲基环己胺及三乙烯二胺中的至少一种。催化剂可促进反应的进行,提高生产效率。异氰酸酯包括异佛尔酮二异氰酸酯、六亚甲基二异氰酸酯、甲苯二异氰酸酯及二环己基甲烷二异氰酸酯中的至少一种。异氰酸酯的加入可以有效改善聚氨酯热熔胶的弹性及粘结强度。抗氧化剂为2,6-二叔丁基对甲苯酚。抗氧化剂可以提高热熔胶的稳定性。选用无毒的2,6-二叔丁基对甲苯酚作为抗氧化剂,另一方面也保证了热熔胶的绿色环保。

34.一种短保压快固化聚氨酯热熔胶的制备方法,包括如下步骤:

35.a、改性聚酯多元醇的制备:将新戊二醇、己二酸及邻苯二甲酸酐按预定的质量比例进行混料,在160-250摄氏度下保温 5-8h,缩聚得到产物i;再向所述产物i中加入蓖麻油及1,6

‑ꢀ

己二醇二缩水甘油醚中的一种或两种,并在180-250摄氏度下保温1-5h,得到改性聚酯多元醇;

36.b、第一预聚体的制备,将所述改性聚酯多元醇与部分量的异氰酸酯加入反应釜,在100-140摄氏度下加热搅拌1-2h,得到第一预聚体;

37.c、第二预聚体的制备,将聚醚多元醇与余量的所述异氰酸酯加入反应釜,在110-130摄氏度下加热搅拌1-2h,得到第二预聚体;

38.d、聚氨酯热熔胶的制备,将所述第一预聚体、所述第二预聚体、所述增粘树脂、所述扩链剂、所述催化剂及所述抗氧化剂加入反应釜,在100-140摄氏度下加热搅拌1-2h,得到所述聚氨酯热熔胶。

39.所述改性聚酯多元醇的制备中选用的新戊二醇、己二酸及邻苯二甲酸酐的质量比例为40-60%:10-30%:30-50%。所述改性聚酯多元醇的制备中选用的蓖麻油及1,6-己二醇二缩水甘油醚中的一种或两种的质量比例为产物i的2-30%。

40.实施例1

41.一种短保压快固化聚氨酯热熔胶,其包含以下各质量百分比组分:35%改性聚酯多元醇、30%聚醚多元醇、14.45%增粘树脂、5%扩链剂、0.05%催化剂、15%异氰酸酯、0.5%抗氧化剂。

42.其中,增粘树脂为萜烯树脂,扩链剂为1,4-丁二醇,催化剂为双吗啉基二乙基醚,异氰酸酯为异佛尔酮二异氰酸酯,抗氧化剂为 2,6-二叔丁基对甲苯酚。

43.一种短保压快固化聚氨酯热熔胶,具体制备步骤如下:

44.将所述改性聚酯多元醇与8%的所述异氰酸酯加入反应釜,在140 摄氏度下加热搅拌1.5h,得到第一预聚体;

45.将所述聚醚多元醇与7%的所述异氰酸酯加入反应釜,在130摄氏度下加热搅拌1.5h,得到第二预聚体;

46.将所述第一预聚体、所述第二预聚体、所述增粘树脂、所述扩链剂、所述催化剂及所述抗氧化剂加入反应釜,在140摄氏度下加热搅拌1.5h,得到所述聚氨酯热熔胶。

47.本实施例中,改性聚酯多元醇的制备如下:按质量比例称取50%新戊二醇、20%己二酸及30%邻苯二甲酸酐,在反应釜中混料搅拌,在200摄氏度下保温5h,缩聚得到产物i;向所述产物i中加入蓖麻油(蓖麻油质量为产物i总质量的10%),并在230摄氏度下保温2h,降低温度至110摄氏度下,并抽真空除去反应釜中的水分,得到改性聚酯多元醇。

48.实施例2

49.一种短保压快固化聚氨酯热熔胶,其包含以下各质量百分比组分:30%改性聚酯多元醇、25%聚醚多元醇、14.3%增粘树脂、10%扩链剂、0.1%催化剂、20%异氰酸酯、0.6%抗氧化剂。

50.其中,增粘树脂为萜烯树脂,扩链剂为三羟基甲基丙烷与乙二醇混合物,催化剂为n,n-二甲基环己胺,异氰酸酯为甲苯二异氰酸酯,抗氧化剂为2,6-二叔丁基对甲苯酚。

51.一种短保压快固化聚氨酯热熔胶,具体制备步骤如下:

52.将所述改性聚酯多元醇与8%的所述异氰酸酯加入反应釜,在120 摄氏度下加热搅拌2h,得到第一预聚体;

53.将所述聚醚多元醇与12%的所述异氰酸酯加入反应釜,在110摄氏度下加热搅拌2h,得到第二预聚体;

54.将所述第一预聚体、所述第二预聚体、所述增粘树脂、所述扩链剂、所述催化剂及所述抗氧化剂加入反应釜,在130摄氏度下加热搅拌2h,得到所述聚氨酯热熔胶。

55.本实施例中,改性聚酯多元醇的制备如下:按质量比例称取40%新戊二醇、10%己二酸及50%邻苯二甲酸酐,在反应釜中混料搅拌,在230摄氏度下保温5h,缩聚得到产物i;向所述产物i中加入蓖麻油(蓖麻油质量为产物i总质量的15%),并在200摄氏度下保温5h,降低温度至110摄氏度下,并抽真空除去反应釜中的水分,得到改性聚酯多元醇。

56.实施例3

57.一种短保压快固化聚氨酯热熔胶,其包含以下各质量百分比组分:40%改性聚酯

多元醇、10%聚醚多元醇、19.62%增粘树脂、8%扩链剂、0.08%催化剂、22%异氰酸酯、0.3%抗氧化剂。

58.其中,增粘树脂为萜烯树脂与丙烯酸树脂的混合物,扩链剂为三羟基甲基丙烷,催化剂为n,n-二甲基环己胺与三乙烯二胺的混合物,异氰酸酯为六亚甲基二异氰酸酯,抗氧化剂为2,6-二叔丁基对甲苯酚。

59.一种短保压快固化聚氨酯热熔胶,具体制备步骤如下:

60.将所述改性聚酯多元醇与10%的所述异氰酸酯加入反应釜,在 130摄氏度下加热搅拌2h,得到第一预聚体;

61.将所述聚醚多元醇与12%的所述异氰酸酯加入反应釜,在110摄氏度下加热搅拌1.5h,得到第二预聚体;

62.将所述第一预聚体、所述第二预聚体、所述增粘树脂、所述扩链剂、所述催化剂及所述抗氧化剂加入反应釜,在130摄氏度下加热搅拌2h,得到所述聚氨酯热熔胶。

63.本实施例中,改性聚酯多元醇的制备如下:按质量比例称取60%新戊二醇、10%己二酸及30%邻苯二甲酸酐,在反应釜中混料搅拌,在200摄氏度下保温8h,缩聚得到产物i;向所述产物i中加入蓖麻油(蓖麻油质量为产物i总质量的15%),并在250摄氏度下保温2h,降低温度至110摄氏度下,并抽真空除去反应釜中的水分,得到改性聚酯多元醇。

64.性能检测分析:

65.开放时间:按照hg/t3716-2003热熔胶粘剂开放时间的测定标准进行测试。

66.剪切强度:参照gb/t37124-2008标准及gb/t39289-2020标准,被粘基材为pc/pc及pc/al,在23℃下不同固化时间下测定,测试结果取5个平行试样的平均值。

67.对实施例1、实施例2、实施例3的聚氨酯热熔胶及对比例1、对比例2、对比例3、对比例4的聚氨酯热熔胶制备的样品进行检测,检测热熔胶的开放时间及剪切强度性能,具体性能测试结果如图1、 2、3所示。

68.由上述测试结果可知,本发明制备得到的聚氨酯热熔胶的开放时间明显缩短,这有利于适应汽车、电子产业中的流水线设备的高速运作,提高生产效率。同时,该聚氨酯热熔胶的粘结性能较优,特别是初粘强度高。本发明制备得到的聚氨酯热熔胶可以满足手机、平板电脑等电子产品更加轻薄化及窄边的粘合要求,实用性好。

69.以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化;凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1