一种低温固化高折射率油墨及其制备方法和应用与流程

本发明属于光电材料应用科技领域,具体涉及一种低温固化高折射率油墨及其制备方法和应用。

背景技术:

1、amoled显示技术由于具有厚度轻薄、低功耗、可折叠等优点,被称为“梦幻显示技术”,在移动显示产品(如手机、手表),已经逐渐取代lcd,成为主流显示技术,并且逐渐向笔记本电脑、电视等领域渗透。随着消费需求升级,amoled显示相关的先进制造工艺也都在不断地升级,涌现出一系列革新性的新技术,诸如amoled显示行业三星显示推出的y-octa,ltpo,eco2-oled,mlp等。这些先进的amoled制造技术,由于amoled显示器中核心的电致发光单元(el)使用的是有机小分子,他们的玻璃化转变温度普遍较低(tg<100℃),无法同传统的液晶显示技术(lcd)中在黑色矩阵(bm)、彩色滤光片(cf)、平坦层(oc)制备时使用的负性胶bm/cf/oc一样,在曝光显影制程后能够承受高温烘烤(230℃0.5~1h)以对光阻薄膜进行深层次固化,因而amoled显示器中这些光阻的曝光显影制程无不依赖低温固化光刻胶。

2、此外,微透镜阵列技术(mlp)利用低折射率与高折射率材料搭配,在amoled显示器上方,制作一层微透镜阵列,能够将oled发光器件效率提升10~20%,显著降低了oled显示器的功耗,延长了手表/手机的续航时间,成为提升消费者使用amoled显示产品感受的关键技术手段之一。mlp技术的核心是高折射率材料,当前主流的制造工艺是通过喷墨打印的方式,将高折射率油墨打到基板上,然后通过紫外光固化成膜,但其目前还存在以下劣势:由于需要使油墨流平确保显示器的光学效果,油墨的厚度无法做的很薄,当前量产的工艺厚度~30μm;高折射率油墨为了提升材料的折射率,往往需要添加大量的无机纳米粒子,油墨的粘度急剧升高,因此油墨的粘度与折射率存在不可兼容的矛盾;直接通过uv光固化虽然工艺简单,无法根绝面板厂的需求进行模型化设计,不利于其与其他技术进行整合。

3、因此,针对amoled显示技术光刻胶及微透镜阵列技术的不足,需要开发厚度薄、不存在黏度-折射率限制,且可以根据面板设计的需求进行图案化设计,满足面板厂的特制化以及集成化的需求的光固化油墨,以降低显示功耗的同时,减少对oled显示器的破坏,提高生产良率。

技术实现思路

1、为达到上述目的,本发明主要目的在于提供一种低温固化高折射率油墨及其制备方法和应用,采用技术方案如下:

2、一种低温固化高折射率油墨,包含如下组分:

3、环氧单体,

4、胺类化合物,

5、高折射率分散液,

6、溶剂;

7、其中,所述环氧单体为如下通式(i)表示的化合物,所述胺类化合物为如下通式(ii)表示的化合物:

8、

9、ar1、ar2分别独立的选自:碳原子数为1-6的烷烃基、含有1-3个脂肪环的碳原子数为6-25的环烷基、含有1-3个芳香环的碳原子数为6-25的芳烃基,或它们的组合;

10、r1、r2、r3、r4分别独立的选自:-ch2-、-o-ch2-、-s-ch2-、-n(-ch2-)2(各亚甲基分别连接一个对应的环氧基团);

11、r5、r6分别独立的选自:氢,碳原子数为1-6的烷烃基,含有1-2个脂肪环的碳原子数为6-15的环烷基,含有1-2个芳香环的碳原子数为6-15的芳烃基;

12、a、b、c、x、y分别独立的选自:1、2。

13、进一步的,ar1、ar2分别独立的选自:环烷基,二环烷基烷基、未取代的或由碳原子数为1-6的烷烃基取代的苯基、未取代的或由碳原子数为1-6的烷烃基取代的二苯烷基、未取代的或由碳原子数为1-6的烷烃基取代的二苯氧基。

14、进一步的,每一处碳原子数为1-6的烷烃基各自独立的选自:甲基、乙基、正丙基、异丙基、正丁基、异丁基、叔丁基。

15、优选的,所述用通式(i)表示的环氧单体为以下化合物中的一种:

16、

17、优选的,所述用通式(ii)表示的胺类化合物为以下化合物中的一种:

18、

19、按上述方案,所述高折射率分散液包含高折射率的粒径为1-50nm的无机纳米粒子和分散液,其中,所述无机纳米粒子为锆、钛、锗、铌、锌、铪、钽、铋、钼、锡、铟、锑、铈、钕、铪、钽中的一种或两种金属元素组成的金属氧化物或金属硫化物。

20、进一步的,所述无机纳米微粒选自:zro2、tio2、ti2o3、geo2、nb2o5、zno、zns、bi4ti3o2、moo3、sno2、in2o3-sno2(ito)、sb2o3、sb2o5、ceo2、nd2o5、hfo2、ta2o5。

21、优选的,所述高折射率无机纳米粒子的粒径为5-20nm。

22、按上述方案,所述高折射率分散液中无机纳米粒子的质量分数为40%~60%。

23、按上述方案,所述低温固化高折射率油墨中环氧单体、胺类化合物、高折射率分散液、溶剂各组分质量分数比为(2~5):(1~4):(15~30):(50~70)。

24、按上述方案,所述低温固化高折射率油墨的制备方法,包括如下步骤:

25、向设备中投入2~5重量份的环氧单体、1~4重量份的胺类化合物,然后加入50~70重量份的溶剂,室温下搅拌均匀后,再向其中加入15~30重量份的高折射率分散液,继续搅拌,直至形成透明均一溶液,即可制备获得所述低温固化高折射率油墨。

26、按上述方案,所述低温固化高折射率油墨中还包含聚酯丙烯酸酯类寡聚物和光引发剂。

27、优选的,所述聚酯丙烯酸酯类寡聚物为通式(iii)表示的化合物:

28、

29、其中,r7选自:碳原子数为1-10的烷烃基、含有1-3个脂肪环的碳原子数为6-25的环烷基、含有1-3个芳香环的碳原子数为6-25的芳烃基,或它们的组合。

30、进一步的,所述r7选自:未取代的或由碳原子数为1-6的烷烃基取代的苯基、未取代的或由碳原子数为1-6的烷烃基取代的联苯基、未取代的或由碳原子数为1-6的烷烃基取代的二苯烷基、未取代的或由碳原子数为1-6的烷烃基取代的二苯氧基。

31、进一步的,r7中,各碳原子数为1-6的烷烃基各自独立的选自:亚甲基、亚乙基、亚正丙基、亚异丙基、亚正丁基、亚异丁基、亚叔丁基。

32、优选的,所述聚酯丙烯酸酯类寡聚物选自下列结构式表示的化合物:

33、

34、按上述方案,所述光引发剂为肟酯类光引发剂。

35、优选的,所述光引发剂选自下列结构式表示的化合物:

36、

37、按上述方案,所述溶剂和分散液分别独立的选自酯类、醚类、酮类中的一种或两种及以上的混合物。

38、进一步的,所述溶剂和分散液可以相同,也可以不同,可以例举的,包括:乙二醇甲醚乙酸酯、乙二醇乙醚乙酸酯、乙二醇丁醚醋酸酯、丙二醇甲醚醋酸酯、丙二醇丁醚醋酸酯、丙二醇二醋酸酯、二乙二醇单甲醚乙酸酯、二乙二醇单甲醚乙酸酯、二乙二醇丁醚醋酸酯、二丙二醇甲醚醋酸酯、乙二醇二醋酸酯、丁二酸二甲酯、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丙醚、乙二醇单丁醚、丙二醇甲醚、丙二醇单乙醚、丙二醇正丁醚、二甘醇乙基甲基醚、二乙二醇单乙醚、二乙二醇单丁醚、二丙二醇单甲醚、二丙二醇单乙醚、三乙二醇单甲醚、三乙二醇单乙醚、乙二醇二甲醚、乙二醇二乙醚、二乙二醇二甲醚、二乙二醇二乙醚、二乙二醇二丙醚、丙酮、环己酮、甲基异丙基酮、甲基异丁基酮等。

39、按上述方案,所述低温固化高折射率油墨中环氧单体、胺类化合物、高折射率分散液、溶剂、聚酯丙烯酸酯类寡聚物、光引发剂各组分质量分数比为(2~5):(1~4):(15~30):(50~70):(3~6):(2~8)。

40、按上述方案,所述低温固化高折射率油墨的制备方法,包括如下步骤:

41、向设备中投入2~5重量份的环氧单体、1~4重量份的胺类化合物,然后加入50~70重量份的溶剂,室温下搅拌均匀后,再向其中加入3~6重量份的聚酯丙烯酸酯类寡聚物、15~30重量份的高折射率分散液、2~8重量份的光引发剂,继续搅拌,直至形成透明均一溶液,即可制备获得所述低温固化高折射率油墨。

42、按上述方案,所述低温固化高折射率油墨中还还含有功能助剂,包含交联剂、附着力促进剂、表面活性剂中的一种或多种。

43、进一步的,所述交联剂为末端含2-6个丙烯酸酯官能团的化合物。

44、优选的,所述交联剂为以下化合物中的一种:

45、

46、

47、进一步的,所述附着力促进剂为硅氧烷类化合物。优选的,所述附着力促进剂为以下化合物中的一种:

48、

49、按上述方案,所述表面活性剂为氟类表面活性剂或有机硅类表面活性剂,可以例举的,包括德国毕克市售产品byk300,byk301,byk302,byk333,byk352,byk358n等。

50、按上述方案,所述低温固化高折射率油墨中,环氧单体、胺类化合物、聚酯丙烯酸酯类寡聚物、高折射率分散液、光引发剂、溶剂、交联剂、附着力促进剂、表面活性剂各个组分相对独立,质量分数比为(2~5):(1~4):(3~6):(15~30):(2~8):(50~70)、(1~5):(0.1~0.5):(0.1~0.5)。

51、按上述方案,所述低温固化高折射率油墨的制备方法包括如下步骤:

52、向设备中投入2~5重量份的环氧单体、1~4重量份的胺类化合物,然后加入50~70重量份的溶剂,室温下搅拌均匀后,再向其中加入3~6重量份的聚酯丙烯酸酯类寡聚物、15~30重量份的高折射率分散液、2~8重量份的光引发剂、1~5重量份的交联剂、0.1~0.5重量份的附着力促进剂、0.1~0.5重量份的表面活性剂,继续搅拌,直至形成透明均一溶液,即可制备获得所述低温固化高折射率油墨。

53、此外,本发明还提供一种上述低温固化高折射率油墨的应用,其可以通过涂布、喷涂、旋涂、刮涂(线棒)、纳米压印、喷墨打印、丝网印刷或移印法涂覆制备成型,作为光提取层应用于oled、mini led、micro led以及lcd显示器中,其也可以通过涂布、喷涂、旋涂、刮涂(线棒)、纳米压印、喷墨打印、丝网印刷或移印法涂覆烘烤成膜后,通过掩膜版对准曝光、显影成型,作为图案化设计的微透镜阵列膜材应用于oled、mini led、micro led以及lcd显示器中。此外,其还可以选择性的不添加或添加颜料,作为光刻胶,经涂覆、前烘、对准曝光、显影等工艺制备成低温固化平坦层(ltoc)、低温彩色滤光片(ltcf)或低温黑色矩阵(ltbm)应用于oled、mini led、micro led以及lcd显示器中。

54、相对于现有技术,本发明有益效果如下:

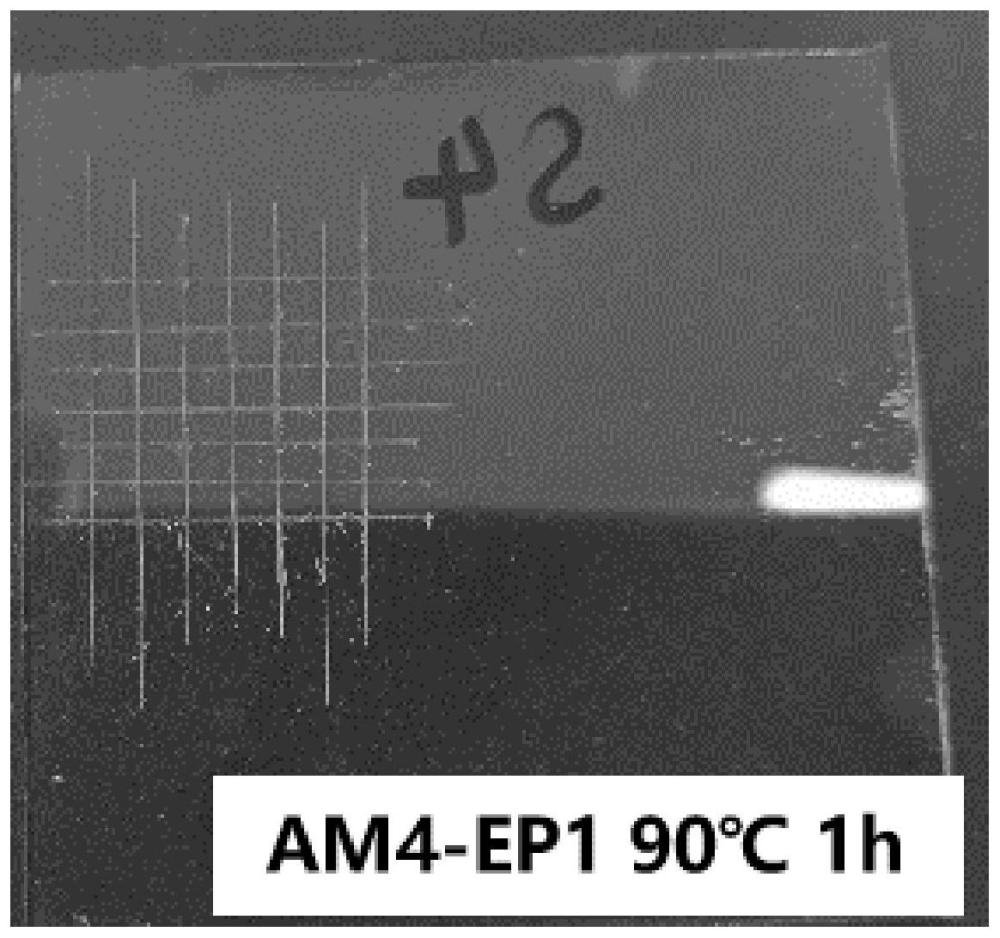

55、本发明提供了一种低温可固化的高折射率油墨,油墨中胺类化合物可调节环氧树脂组分的亲电/亲核活性,进而实现油墨的低温固化技术;整个油墨中,高达50%~70%的溶剂比例使得高折射率分散液对油墨的粘度影响很小,有效克服了当前为提升油墨折射率添加大量高折射率分散液导致的粘度与折射率存在不可兼容的矛盾,同时,油墨中的环氧树脂可低温热固化(温度≤90℃,时间≤1h),在不破坏电致发光单元有机小分子的功能特性之外,相比于其他成膜方式,体系中的溶剂挥发的更完全,因此,薄膜的厚度可以比较容易地控制至5μm,相对于当前面板量产线需要使油墨流平确保显示器的光学效果的30μm工艺厚度,本发明的低温固化高折射率油墨更薄,分散性更好。此外,尤其是加入聚酯丙烯酸酯类寡聚物和光引发剂的油墨,油墨中环氧树脂的低温热固化与聚酯丙烯酸酯类寡聚物的光固化相结合,双重固化成膜技术,溶剂基本无残留,膜内多层次的活性官能团交联在确保油墨流平和显示器的光学效果之外膜材可以做到更轻薄,同时,本技术特定的聚酯丙烯酸酯类寡聚物、光引发剂和环氧单体、胺类化合物可满足光刻胶的烘烤成型、光刻、曝光、显影等工艺要求,其作为平板显示膜材可以根据面板设计的需求进行图案化设计,有利于与其他材料层和显示技术进行整合,满足面板厂的特制化以及集成化的需求,是一种优异的显示装置用油墨,在oled、mini led、micro led、lcd等显示器中具有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!