一种高黏结性紫外光固化的胶黏剂及其制备方法和应用与流程

1.本发明涉及一种胶黏剂,尤其涉及一种具有高黏结性的紫外光固化的胶黏剂及其制备方法,属于胶黏剂技术领域。

背景技术:

2.随着手机、电脑、相机等电子产品的轻量化发展,摄像模组也越发精密小巧。在摄像模组中,很多部件都需要用到胶粘剂进行粘接,其中uv胶水的应用尤为广泛,目前摄像模组制造中很多用胶点都会用到uv胶水。

3.uv胶黏剂在塑料基材上的应用已经非常广泛,涉及到电子产品、汽车车载摄像头、化妆品包材等领域。常用的塑胶基材abs、pc、abs+pc合金、pet、pmma等。其中附着力是备受关注的焦点问题,特别是元件越来越小,用胶量越来越少,对耐老化性要求越来越高,都迫切要求更高性能的胶黏剂出现。

技术实现要素:

4.为了解决现有技术中普遍存在的技术困难。本发明的目的在于提供一种固化后,具有良好的粘接力、抗高温、抗低温、低收缩率、低衰减性等高性能的uv胶黏剂及其制备方法。

5.为达到上述目的,本发明提供了一种高黏结性紫外光固化的胶黏剂,该高黏结性紫外光固化剂的胶黏剂的原料组成包括以下重量份的组分:

6.光固化树脂55份-65份、增粘树脂3份-8份、聚甲基丙烯酸甲酯pmma浆5份-15份、气相白炭黑0.5份-3份、丙烯酸酯活性单体5份-10份、光引发剂3份-8份、偶联剂0.5份-3份、消泡剂0.5份-3份、流平剂0.3份-1份。

7.在本发明的胶黏剂中,采用的光固化树脂按照以下步骤制备:

8.将苯酐聚酯二元醇2000,在120℃-180℃下减压蒸馏4h-8h,冷却到50℃,得到纯化苯酐聚酯二元醇2000;

9.将异佛尔酮二异氰酸酯ipdi、二环己基甲烷二异氰酸酯hmdi和催化剂混合,室温下滴加所述纯化苯酐聚酯二元醇2000,其中-nco:-oh=1-3:1,搅拌,升温至55℃-70℃反应3-5h,以二正丁胺法测定-nco含量,反应到计量点时,加入甲基丙烯酸羟乙酯hema和对苯二酚阻聚剂的混合液,60℃-80℃下反应2h,以二正丁胺法测定-nco含量,-nco含量小于0.5%,冷却出料,得到光固化树脂。

10.其中,异佛尔酮二异氰酸酯ipdi、二环己基甲烷二异氰酸酯hmdi的混合质量比为4-8:1。

11.其中,催化剂为有机铋催化剂,铋含量为20

±

0.5%。

12.在本发明的胶黏剂中,采用的聚甲基丙烯酸甲酯pmma浆按照以下步骤制备得到:

13.在搅拌状态下,60℃-80℃下,将丙烯酸异冰片酯与聚甲基丙烯酸甲酯颗粒搅拌混合,直到颗粒全部溶解,外观变成无色/半透明树脂液;

14.将树脂液进行三辊研磨机过辊三次,以最小辊筒缝隙研磨,得到小于3μm聚甲基丙烯酸甲酯pmma浆。

15.其中,丙烯酸异冰片酯与聚甲基丙烯酸甲酯颗粒的混合质量比为50-100:50-100。

16.在本发明的胶黏剂中,采用的增粘树脂为松香树脂、氢化松香树脂、萜烯树脂中的至少一种。

17.在本发明的胶黏剂中,采用的气相白炭黑为粒径10-20nm的疏水型气相白炭黑中的至少一种。

18.在本发明的胶黏剂中,采用的丙烯酸酯活性单体为丙烯酸异辛酯、丙烯酸异冰片酯、丙烯酸羟乙酯、丙烯酰吗啉、n,n-二甲基丙烯酰胺、甲基丙烯酸缩水甘油酯、1,6-己二醇二丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯中的至少一种。

19.在本发明的胶黏剂中,采用的偶联剂为牌号kh550、kh560、kh570和kh792中的至少一种。

20.在本发明的胶黏剂中,采用的消泡剂为有机聚合物、有机硅树脂中的至少一种。其中,有机聚合物为聚醚、聚丙烯酸酯;有机硅树脂为聚二甲基硅油、聚硅氧烷。

21.在本发明的胶黏剂中,流平剂为有机硅流平剂、丙烯酸酯类流平剂和改性丙烯酸酯类流平剂中的至少一种。

22.在本发明的胶黏剂中,采用的光引发剂为2-甲基-1-[4-(甲硫基)苯基]-2-吗啉基-1-丙酮、2,4,6-三甲基苯甲酰基-二苯基氧化磷、2-羟基-2-甲基-1-苯基-1-丙酮、1-羟基-环己基-苯基甲酮、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮、安息香二甲缩酮、苯甲酰甲酸甲酯中的至少一种。

[0023]

为了实现上述技术目的,本发明还提供了上述高黏结性紫外光固化的胶黏剂的制备方法,该制备方法包括以下步骤:

[0024]

将光固化树脂、聚甲基丙烯酸甲酯pmma浆、丙烯酸酯活性单体、气相白炭黑混合搅拌0.5h-2h;

[0025]

加入偶联剂、消泡剂、流平剂,搅拌0.5h-2h;

[0026]

加入光引发剂,抽真空-0.1mpa,保压搅拌2h-4h;

[0027]

通过真空消泡、出料,得到高黏结性紫外光固化的胶黏剂。

[0028]

本发明的高黏结性紫外光固化的胶黏剂可以用于摄像头凹槽粘接电子元件;具体地,

[0029]

高黏结性紫外光固化的胶黏剂通过涂布/挤压点胶在元件上,光照反应5秒-30秒,引发胶固化,完成对电子元件的粘接。

[0030]

其中,光照的波段为汞灯或uv led灯200nm-760nm中的一种或几种波段混合。具体地,光照的波段为汞灯或uv led灯为250nm-500nm中的一种或几种波段混合;更具体地,光照的波段为汞灯或uv led灯为300nm-405nm中的一种或几种波段混合。

[0031]

本发明以特定的光固化树脂(聚氨酯丙烯酸酯)为主体树脂,与增粘树脂、聚甲基丙烯酸甲酯pmma浆填料、气相白炭黑、丙烯酸酯活性单体、光引发剂、偶联剂、消泡剂、流平剂混合均匀而成,得到一种紫外光即可固化的胶黏剂,可取代现有的进口的乐泰、德鲁部分型号的uv胶。同时,本发明的胶黏剂在同等粘接效果的情况下,通过自合成聚氨酯丙烯酸酯,提供紫外光固化高粘接性,同时确认合成树脂对粘接力在高低温下衰减性较低;从而实

现取代现有的部分uv胶。

[0032]

本发明的紫外光固化胶黏剂,通过特定的光固化树脂,降低了树脂对粘接力在高低温衰减的影响,同时通过聚甲基丙烯酸甲酯pmma浆,使得胶黏剂降低收缩率,经过调配后的胶,在固化后有良好的粘接力、抗高温、抗低温、低收缩率、低衰减性。

[0033]

本发明的紫外光固化胶黏剂可以取代现有的进口的乐泰、德鲁部分型号的uv胶,提高uv胶的使用周期。

具体实施方式

[0034]

本发明提供了一种高黏结性紫外光固化的胶黏剂,该高黏结性紫外光固化剂的胶黏剂的原料组成包括以下重量份的组分:

[0035]

光固化树脂55份-65份、增粘树脂3份-8份、聚甲基丙烯酸甲酯pmma浆5份-15份、气相白炭黑0.5份-3份、丙烯酸酯活性单体5份-10份、光引发剂3份-8份、偶联剂0.5份-3份、消泡剂0.5份-3份、流平剂0.3份-1份。

[0036]

在本发明的一具体实施方式中,光固化树脂的重量份为55-65份。具体重量份可以为55、56、57、58、59、60、61、62、63、64、65份。

[0037]

具体地,采用的光固化树脂按照以下步骤制备:

[0038]

将苯酐聚酯二元醇2000,在120℃-180℃下减压蒸馏4h-8h,冷却到50℃,得到纯化苯酐聚酯二元醇2000;

[0039]

将异佛尔酮二异氰酸酯ipdi、二环己基甲烷二异氰酸酯hmdi和催化剂(总质量比0.1%-3%)混合,室温下滴加所述纯化苯酐聚酯二元醇2000,其中-nco:-oh=1-3:1(比如1:1,1:2,1:3),搅拌,升温至55℃-70℃反应3-5h,以二正丁胺法测定-nco含量,反应到计量点时,加入甲基丙烯酸羟乙酯hema(总质量比3%-8%)和对苯二酚阻聚剂(总质量比0.05%-2%)的混合液,60℃-80℃下反应2h,以二正丁胺法测定-nco含量,-nco含量小于0.5%,冷却出料,得到光固化树脂。

[0040]

其中,异佛尔酮二异氰酸酯ipdi、二环己基甲烷二异氰酸酯hmdi的混合质量比为4-8:1。具体地,异佛尔酮二异氰酸酯ipdi、二环己基甲烷二异氰酸酯hmdi的混合质量比可以为4:1,5:1,6:1,7:1,8:1。

[0041]

其中,催化剂为有机铋催化剂,铋含量为20

±

0.5%。

[0042]

在本发明的一具体实施方式中,增粘树脂的重量份数为3份-8份。具体可以为4份、5份、6份、7份或8份。

[0043]

具体地,采用的增粘树脂为松香树脂、氢化松香树脂、萜烯树脂中的至少一种。

[0044]

在本发明的一具体实施方式中,聚甲基丙烯酸甲酯pmma浆的重量份数为5份-15份。具体聚甲基丙烯酸甲酯pmma浆可以含有6重量份、7重量份、8重量份、9重量份、10重量份、11重量份、12重量份、13重量份、14重量份、15重量份。

[0045]

具体地,聚甲基丙烯酸甲酯pmma浆按照以下步骤制备得到:

[0046]

在搅拌状态下,60℃-80℃(比如加热温度可以为65℃、70℃、75℃)加热下,将丙烯酸异冰片酯与聚甲基丙烯酸甲酯颗粒搅拌混合,直到颗粒全部溶解,外观变成无色/半透明树脂液;

[0047]

将树脂液进行三辊研磨机过辊三次,以最小辊筒缝隙研磨,得到小于3μm聚甲基丙

烯酸甲酯pmma浆。

[0048]

其中,丙烯酸异冰片酯与聚甲基丙烯酸甲酯颗粒的混合质量比为50-100:50-100。比如,混合质量比可以为50:50,50:60,60:70,70:80。

[0049]

在本发明的一具体实施方式中,气相白炭黑的重量份数为0.5份-3份。具体重量份可以为0.6、0.7、1、1.1、1.5、1.8、2.0、2.1、2.2、2.5、2.8、3.0份。

[0050]

其中,采用的气相白炭黑为粒径10-20nm的疏水型气相白炭黑中的至少一种。比如采用粒径为10-15nm的疏水型气相白炭黑中的至少一种;采用15nm-20nm的疏水型气相白炭黑中的至少一种。

[0051]

在本发明的一具体实施方式中,丙烯酸酯活性单体的重量份数为5份-10份。比如具体的重量份数为6份、7份、8份、9份、10份。

[0052]

其中,采用的丙烯酸酯活性单体为丙烯酸异辛酯、丙烯酸异冰片酯、丙烯酸羟乙酯、丙烯酰吗啉、n,n-二甲基丙烯酰胺、甲基丙烯酸缩水甘油酯、1,6-己二醇二丙烯酸酯、三羟甲基丙烷三甲基丙烯酸酯中的至少一种。

[0053]

在本发明的一具体实施方式中,光引发剂的重量份数为3份-8份。其中,光引发剂的重量份数可以为4份、5份、6份、7份、8份。

[0054]

其中,采用的光引发剂为2-甲基-1-[4-(甲硫基)苯基]-2-吗啉基-1-丙酮、2,4,6-三甲基苯甲酰基-二苯基氧化磷、2-羟基-2-甲基-1-苯基-1-丙酮、1-羟基-环己基-苯基甲酮、2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮、安息香二甲缩酮、苯甲酰甲酸甲酯中的至少一种。

[0055]

在本发明的一具体实施方式中,偶联剂的重量份数为0.5份-3份。具体的偶联剂的重量份数可以为0.6、0.7、1、1.1、1.5、1.8、2.0、2.1、2.2、2.5、2.8、3.0份。

[0056]

其中,采用的偶联剂为牌号kh550、kh560、kh570和kh792中的至少一种。

[0057]

在本发明的一具体实施方式中,消泡剂的重量份数为0.5份-3份。具体的消泡剂的重量份数可以为0.6、0.7、1、1.1、1.5、1.8、2.0、2.1、2.2、2.5、2.8、3.0份。

[0058]

采用的消泡剂为有机聚合物、有机硅树脂中的至少一种。其中,有机聚合物为聚醚、聚丙烯酸酯类聚合物中的至少一种;有机硅树脂为聚二甲基硅油、聚硅氧烷的硅树脂中的至少一种。

[0059]

在本发明的一具体实施方式中,流平剂的重量份数为0.3份-1份。具体流平剂的重量份可以为0.4份、0.5份、0.6份、0.7份、0.8份、0.9份。

[0060]

其中,流平剂为有机硅流平剂、丙烯酸酯类流平剂和改性丙烯酸酯类流平剂中的至少一种。

[0061]

本发明还提供了上述高黏结性紫外光固化的胶黏剂的制备方法,该制备方法包括以下步骤:

[0062]

将光固化树脂、聚甲基丙烯酸甲酯pmma浆、丙烯酸酯活性单体、气相白炭黑混合搅拌0.5h-2h;

[0063]

加入偶联剂、消泡剂、流平剂,搅拌0.5h-2h;

[0064]

加入光引发剂,抽真空-0.1mpa,保压搅拌2h-4h;

[0065]

通过真空消泡、出料,得到高黏结性紫外光固化的胶黏剂。

[0066]

本发明的高黏结性紫外光固化的胶黏剂可以用于摄像头凹槽粘接电子元件;具体

地,

[0067]

高黏结性紫外光固化的胶黏剂通过涂布/挤压点胶在元件上,光照反应5秒-30秒,引发胶固化,完成对电子元件的粘接。

[0068]

其中,光照的波段为汞灯或uv led灯200nm-760nm中的一种或几种波段混合。具体地,光照的波段为汞灯或uv led灯为250nm-500nm中的一种或几种波段混合;更具体地,光照的波段为汞灯或uv led灯为300nm-405nm中的一种或几种波段混合。

[0069]

下面将结合对本发明优选实施方案进行详细说明。

[0070]

以下实施例所涉及各原料如无特别说明,均为市售通用材料。

[0071]

实施例1

[0072]

本实施例提供了一种高黏结性紫外光固化的胶黏剂,该紫外光固化胶包括以下重量份的组分:光固化树脂65份、聚甲基丙烯酸甲酯pmma浆10份、增粘树脂5份、气相白炭黑2份、丙烯酸酯活性单体7份、偶联剂0.5份、消泡剂1.5份、流平剂1份、光引发剂8份。

[0073]

增粘树脂为:氢化松香树脂5份。气相白炭黑为粒径15nm疏水气相白炭黑2份。丙烯酸酯活性单体由以下重量份的组分组成:丙烯酸异冰片酯5份、丙烯酰吗啉2份。消泡剂剂为聚丙烯酸酯消泡剂1.5份。流平剂为丙烯酸酯类流平剂1份。偶联剂为kh550偶联剂0.5份。光引发剂由以下重量份的组分组成:2-苯基苄-2-二甲基胺-1-(4-吗啉苄苯基)丁酮3份和1-羟基-环己基-苯基甲酮5份。

[0074]

其中,光固化树脂为自合成的聚氨酯丙烯酸酯,其合成工艺包括以下步骤:

[0075]

在三口瓶中加入苯酐聚酯二元醇2000,在120℃-下减压蒸馏8h,冷却到50℃,得到纯化苯酐聚酯二元醇2000,混匀待用;在装有搅拌器、恒压滴液漏斗、温度计的三口瓶中加入计量好的将异佛尔酮二异氰酸酯ipdi/二环己基甲烷二异氰酸酯hmdi(混合比例4:1)和催化剂有机铋(铋含量:20

±

0.5%)(总质量比0.1%-3%)混合,室温下缓慢滴加上述混合溶液(其中-nco:-oh=2:1),机械搅拌,升温至65℃反应3h,用二正丁胺法测定-nco含量,反应到计量点时,加入一定量的甲基丙烯酸羟乙酯hema(总质量比3%-8%)和阻聚剂(总质量比0.05%-2%)混合液,80℃下反应2h,再次用二正丁胺法测定-nco含量,得到所需含量后(-nco含量小于0.5%),冷却出料,编写编号避光保存。

[0076]

其中,自配制的聚甲基丙烯酸酯浆的工艺包括以下步骤:

[0077]

以丙烯酸异冰片酯:聚甲基丙烯酸甲酯颗粒的混合质量比为50:50;

[0078]

在搅拌机的搅拌下,60℃-80℃下加热、搅拌混合;直到颗粒全部溶解,外观变成无色/半透明树脂液;把树脂液倒出,进行三辊研磨机过辊三次,以最小辊筒缝隙研磨;最后以刮板测试粒径,小于3μm则无需重新研磨,填好编号备用。

[0079]

在常温和常压下,黄光灯房内或遮光环境下,本实施例的紫外光固化胶黏剂的制备方法,包括以下步骤:

[0080]

s1.将预先设定重量的光固化树脂、聚甲基丙烯酸甲酯pmma浆、增粘树脂、气相白炭黑,丙烯酸酯活性单体投入行星搅拌机中,混合搅拌0.5-2h;

[0081]

s2.将设定比例的偶联剂、消泡剂、流平剂加入,搅拌0.5-2h;

[0082]

s3.光引发剂投入行星搅拌机,抽真空-0.1mpa,保压进行搅拌2h;再通过真空消泡、出料;

[0083]

s4.然后将该胶黏剂通过挤压点胶在元件上,然后置于光固化机进行光照反应5秒

即可以引发胶固化,得到具有高黏结性效果的紫外固化胶黏剂。

[0084]

紫外固化光源可采用1000w的中压汞灯,光强为80mw/cm2,有效光辐射中心波长在365nm。

[0085]

实施例2

[0086]

本实施例提供了一种高黏结性紫外光固化的胶黏剂,所述紫外光固化胶黏剂包括以下重量份的组分:光固化树脂60份、聚甲基丙烯酸甲酯pmma浆10份、增粘树脂8份、气相白炭黑2.5份、丙烯酸酯活性单体10份、偶联剂1份、消泡剂2份、流平剂0.5份、光引发剂6份。

[0087]

其中,光固化树脂为自合成的聚氨酯丙烯酸酯60份;聚甲基丙烯酸甲酯pmma浆10份;所述增粘树脂为:松香3份、萜烯树脂5份;所述气相白炭黑为粒径10nm疏水气相白炭黑2.5份;所述丙烯酸酯活性单体由以下重量份的组分组成:丙烯酸异冰片酯2份、甲基丙烯酸缩水甘油酯3份、n,n-二甲基丙烯酰胺5份;所述流平剂为改性丙烯酸酯类流平剂0.5份;所述偶联剂为kh792偶联剂1份;所述消泡剂为聚硅氧烷消泡剂2份;所述光引发剂由以下重量份的组分组成:安息香二甲缩酮1.5份和苯甲酰甲酸甲酯4.5份。

[0088]

本实施例的紫外光固化胶黏剂的制备方法与实施例1相同,在此不做详细描述。

[0089]

实施例3

[0090]

本实施例提供了一种高黏结性紫外光固化的胶黏剂,所述紫外光固化胶黏剂包括以下重量份的组分:光固化树脂55份、聚甲基丙烯酸甲酯pmma浆15份、增粘树脂8份、气相白炭黑3份、丙烯酸酯活性单体10份、偶联剂2份、消泡剂1份、流平剂1份、光引发剂5份。

[0091]

其中,所述光固化树脂为自合成的聚氨酯丙烯酸酯55份;所述聚甲基丙烯酸甲酯pmma浆15份;所述增粘树脂为:氢化松香树脂3份、萜烯树脂5份;所述气相白炭黑为粒径10nm疏水气相白炭黑3份;所述丙烯酸酯活性单体由以下重量份的组分组成:甲基丙烯酸缩水甘油酯3份、n,n-二甲基丙烯酰胺7份;所述流平剂为改性丙烯酸酯类流平剂1份;所述偶联剂为kh570偶联剂1份和kh792偶联剂1份;所述消泡剂为聚硅氧烷消泡剂1份;所述光引发剂由以下重量份的组分组成:安息香二甲缩酮2份和苯甲酰甲酸甲酯3份。

[0092]

本实施例的紫外光固化胶黏剂的制备方法与实施例1相同,在此不做详细描述。

[0093]

实施例4

[0094]

本实施例的紫外光固化胶黏剂的制备方法除光照采用uv led灯外,其他均与实施例1相同,在此不做详细描述。

[0095]

对比例1

[0096]

本对比例的紫外光固化胶黏剂的配方与实施例1的不同之处仅在于外购的聚氨酯丙烯酸酯(由苯酐聚酯二元醇1000合成)。

[0097]

对比例2

[0098]

本对比例所述紫外光固化胶黏剂的配方与实施例1的不同之处仅在于外购的聚氨酯丙烯酸酯(由苯酐聚酯二元醇3000合成)。

[0099]

对比例3

[0100]

本对比例所述紫外光固化胶黏剂的配方与实施例1的不同之处仅在于本对比例未添加聚甲基丙烯酸甲酯pmma浆。

[0101]

对比例4

[0102]

本对比例所述紫外光固化胶黏剂的配方与实施例1的不同之处仅在于本对比例为

未添加增粘树脂。

[0103]

对比例5

[0104]

本对比例所述紫外光固化胶黏剂的配方与实施例1的不同之处仅在于提高自合成聚氨酯丙烯酸酯至70份。

[0105]

对比例6

[0106]

本对比例所述紫外光固化胶黏剂的配方与实施例1的不同之处仅在于提高自合成聚甲基丙烯酸甲酯pmma浆比例至20份。

[0107]

对比例7

[0108]

本对比例所述紫外光固化胶黏剂的配方与实施例1的不同之处在于:

[0109]

光固化树脂70份、增粘树脂10份、聚甲基丙烯酸甲酯pmma浆3份、气相白炭黑0.5份、丙烯酸酯活性单体15份、光引发剂2份、偶联剂4份、消泡剂4份、流平剂4份。

[0110]

实施例5

[0111]

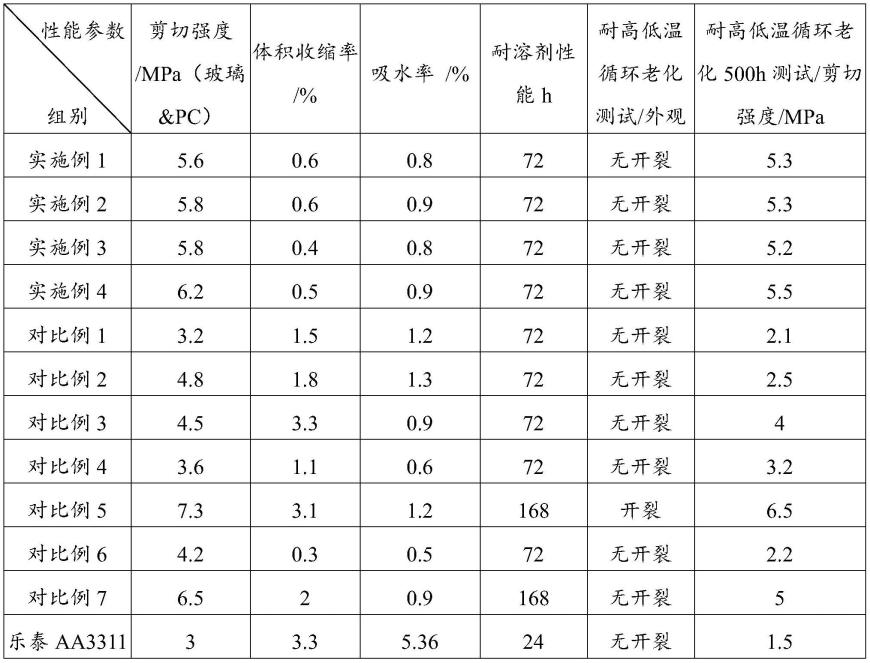

将实施例1-实施例4以及对比例1-7对照组和现有技术的固化产物具体型号为乐泰aa3311进行剪切力、体积收缩率、吸水率、耐溶剂浸泡测试,以及耐高低温循环老化测试,测试方法如下:

[0112]

剪切强度测试:按照gb/t 7124-2008胶粘剂拉伸剪切强度的测定标准。

[0113]

体积收缩率测试:按照gb/t 15223-2008方法测量。

[0114]

吸水率测试:按照gb/t 15223-2008方法测试。

[0115]

耐溶剂性能:将胶黏剂固化在pc片上,放入异丙醇溶剂中,浸泡72h,观察是否脱落。

[0116]

高低温循环老化测试:按照gb/t 15223-2008方法测试。

[0117]

测试结果如表1所示。

[0118]

表1

[0119][0120]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1