一种双组分加成型导热胶及其制备方法与流程

3-醇、3-丙基-1-丁炔-3-醇,3-辛基-1-丁炔-3-醇中的一种或几种。催化剂采用铂催化剂(有机铂络合物),具体的,选用氯铂酸的醇溶液、四氢呋喃配位的铂催化剂和二乙烯基四甲基硅氧烷配位的铂催化剂中的一种或几种,催化剂的加入量为总量的1ppm~10ppm。另外,根据实际使用的需要,本技术的b组分中可添加适量的色浆,添加量优选为0.01~0.5%。

10.优选的,所述导热填料采用氧化铝和硅微粉的组合物;且所述氧化铝的占比为65~80wt%,所述硅微粉的占比为8~20wt%。

11.通过采用上述技术方案,氧化铝和硅微粉具有突出的导热作用,能够在导热胶内形成连通的导热网络。同时,两者复配还能够起到增强固化后导热胶拉伸强度的作用,防止剥离时导热胶断裂。

12.优选的,所述a组分和b组分均包括有1~3wt%的纳米碳酸钙。

13.在导热胶体系中,导热填料的用量极高,由于无机填料与硅油体系的纳米碳酸钙相容性较差,导致a组分和b组分容易出现沉降分层以及析油现象。通过加入纳米碳酸钙,能够缓解析油现象。其原因可能在于,纳米碳酸钙具有较大的比表面积,其表面含有大量的活性羟基,一方面能够形成网络结构,起到增稠抗沉降作用。通过上述的增稠作用和连接作用,形成对导热填料的托举,有效防止析油现象的发生。

14.优选的,纳米碳酸钙的粒径<100nm。

15.优选的,所述纳米碳酸钙表面修饰有氨基硅烷偶联剂。

16.氨基硅烷偶联剂表面修饰是指采用氨基硅烷偶联剂的水解液对纳米碳酸钙进行表面改性,提高其与导热胶体系的相容性。上述改性过程中,氨基硅烷偶联剂用量优选为纳米碳酸钙质量的0.1~1.5%,更优选为0.5~1%。

17.优选的,所述氧化铝和硅微粉的粒径为0.1~5μm。

18.通过采用上述粒径范围的氧化铝和硅微粉,有利于在导热胶中形成导热网络,实现最优的导热效果。

19.优选的,所述乙烯基硅油的粘度为100~10000mpa

·

s,乙烯基含量为0.05~0.4mmol/g。

20.通过采用上述技术方案,其粘度的优选范围能够保障导热胶的基础粘接力,乙烯基含量保障了交联效果。

21.优选的,所述端含氢硅油和交联氢硅油的粘度为5~500mpa

·

s;所述端含氢硅油的氢含量为0.15~2mmol/g,交联氢硅油的氢含量为1~10mmol/g。

22.通过采用上述氢含量的含氢硅油,有效保障交联和扩链效果,得到软硬度适合于电子封装的有机硅导热胶。

23.优选的,所述导热填料表面通过原位聚合依次接枝聚合有甲基丙烯酸酯和甲基丙烯酸缩水甘油醚。

24.通过采用原位聚合方法,使得甲基丙烯酸酯和甲基丙烯酸缩水甘油醚先后形成聚合物并在导热填料表面沉积附着。一方面降低其表面的极性,提高其与硅油的相容性,减少其团聚沉降和析油的趋势;另一方面,甲基丙烯酸酯和甲基丙烯酸缩水甘油醚的聚合或共聚能够在导热填料表面形成长支链,有效改善导热胶体系的弹性和韧性,增强其拉伸强度和断裂伸长率。

25.另外,烯丙基缩水甘油醚参与接枝共聚,能够在导热填料表面引入环氧基,通过环

氧基能够与纳米碳酸钙表面的氨基发生化合键合,从而能够增强纳米碳酸钙、导热填料以及硅油的连接,进而显著减少析油现象。

26.优选的,纳米碳酸钙、甲基丙烯酸酯和甲基丙烯酸缩水甘油醚的质量比为1:3~5:1~2;适宜的接枝率有助于保障填料的导热效果。

27.优选的,所述导热填料按照如下方法改性得到:表面改性:采用乙烯基硅烷偶联剂水解液对导热填料进行表面改性,得到改性导热填料;原位聚合:将改性导热填料加入乳化剂水溶液中,混合均匀,然后加入甲基丙烯酸酯和部分引发剂,在加热条件下进行一次聚合;反应完成后再加入剩余的引发剂和甲基丙烯酸缩水甘油醚,进行二次聚合,经过滤洗涤干燥后制得导热填料。

28.上述技术方案中,首先使乙烯基硅烷偶联剂通过硅羟基与导热填料表面的羟基键合,形成牢固的连接。其含有的乙烯基能够为甲基丙烯酸酯的加成聚合提供反应位点,从而使得甲基丙烯酸酯能够牢固的接枝于导热填料表面。然后再加入甲基丙烯酸缩水甘油醚进行共聚反应,在增强体系弹性、韧性的前提下,引入环氧基基团,保障导热填料与纳米碳酸钙的化学键合,促进析油现象的改善。

29.第二方面,本技术提供一种双组分加成型导热胶的制备方法,其包括如下步骤:a组分配制:乙烯基硅油、端含氢硅油、交联氢硅油、导热填料和抑制剂混合均匀即得;b组分配制:将乙烯基硅油、导热填料、催化剂混合均匀即得;导热胶配制:将a组分与b组分混合均匀即得。

30.通过采用上述技术方案,同时,能够在保障导热胶基础粘接强度的前提下,制得便于剥离返工且柔软度适合电子封装的导热胶。

31.综上所述,本技术具有如下有益效果:1、本技术通过控制体系中交联氢硅油、端含氢硅油中硅氢基与乙烯基的含量比,能够在保障导热胶与基材基础粘接性能的前提下,使导热胶固化后具有适宜的硬度、拉伸强度和断裂伸长率,以便于胶层剥离返工;同时能够起到良好的缓冲减震作用。

32.2、本技术的导热填料优选采用氧化铝和硅微粉,能够有效提高导热胶的拉伸强度;同时通过加入纳米碳酸钙,减少了导热胶各组分中的析油现象,提高了胶料的稳定性。

33.3、本技术通过原位聚合,依次在导热填料表面接枝甲基丙烯酸酯单体和甲基丙烯酸缩水甘油醚单体,并与氨基硅烷偶联剂改性的纳米碳酸钙配合,从而显著地提高了导热胶各组分的抗沉降、抗析油性能。

具体实施方式

34.导热填料的制备例制备例1-1,一种导热填料,按照如下方法制备得到:表面改性:在ph为3的5l水溶液中,加入10g乙烯基三甲氧基硅烷,搅拌10min,然后加入1

㎏

导热填料(氧化铝或硅微粉),进行表面改性,过滤水洗至中性,得到改性导热填料;原位聚合:将200g脂肪醇聚氧乙烯醚加入10l水中,搅拌混合至溶液澄清,加入1

㎏

上述制得的改性导热填料,搅拌20min;然后在搅拌条件下滴加4

㎏

甲基丙烯酸甲酯和0.4

㎏

过硫酸铵水溶液(10wt%),在80℃下恒温反应,6h后完成一次聚合。然后继续在搅拌和80℃的温度

下,滴加1.5

㎏

甲基丙烯酸缩水甘油醚和0.2

㎏

过硫酸铵水溶液(10wt%),进行二次聚合,4h后反应结束,进行过滤、洗涤、干燥,得到所需的导热填料。

35.制备例1-2,一种导热填料,按照如下方法制备得到:表面改性:在ph为5的5l水溶液中,加入15g乙烯基三乙氧基硅烷,搅拌10min,然后加入1

㎏

导热填料(氧化铝或硅微粉),进行表面改性,过滤水洗至中性,得到改性导热填料;原位聚合:将300g脂肪醇聚氧乙烯醚加入10l水中,搅拌混合至溶液澄清,加入1

㎏

上述制得的改性导热填料,搅拌10min;然后在搅拌条件下滴加3

㎏

甲基丙烯酸甲酯和0.5

㎏

过硫酸铵水溶液(10wt%),在85℃下恒温反应,5h后完成一次聚合。然后继续在搅拌和85℃的温度下,滴加2

㎏

甲基丙烯酸缩水甘油醚和0.2

㎏

过硫酸铵水溶液(10wt%),进行二次聚合,4h后反应结束,进行过滤、洗涤、干燥,得到所需的导热填料。

36.制备例1-3,一种导热填料,按照如下方法制备得到:表面改性:在ph为4的5l水溶液中,加入15g乙烯基三乙氧基硅烷,搅拌5min,然后加入1

㎏

导热填料(氧化铝或硅微粉),进行表面改性,过滤水洗至中性,得到改性导热填料;原位聚合:将150g脂肪醇聚氧乙烯醚加入10l水中,搅拌混合至溶液澄清,加入1

㎏

上述制得的改性导热填料,搅拌20min;然后在搅拌条件下滴加5

㎏

甲基丙烯酸甲酯和0.75

㎏

过硫酸铵水溶液(10wt%),在80℃下恒温反应,6h后完成一次聚合。然后继续在搅拌和80℃的温度下,滴加1

㎏

甲基丙烯酸缩水甘油醚和0.2

㎏

过硫酸铵水溶液(10wt%),进行二次聚合,5h后反应结束,进行过滤、洗涤、干燥,得到所需的导热填料。

37.制备例1-4,一种导热填料,与制备例1的区别在于,原位聚合步骤中,采用等量甲基丙烯酸甲酯替代甲基丙烯酸缩水甘油醚。

38.制备例1-5,一种导热填料,与制备例1的区别在于,原位聚合步骤中,采用等量甲基丙烯酸缩水甘油醚替代甲基丙烯酸甲酯。

39.纳米碳酸钙的制备例制备例2-1,一种纳米碳酸钙,制备方法如下:在ph为3的3l水溶液中,加入20g氨丙基三乙氧基硅烷,搅拌10min,然后加入1

㎏

纳米碳酸钙(d50粒径为50nm),进行表面改性,过滤水洗至中性后烘干,得到改性导热填料。

40.制备例2-2,一种纳米碳酸钙,制备方法如下:在ph为4的3l水溶液中,加入30g n-β(氨乙基)-γ-氨丙基三甲氧基硅烷,搅拌10min,然后加入1

㎏

纳米碳酸钙(d50粒径为30nm),进行表面改性,过滤水洗至中性后烘干,得到改性导热填料。

41.制备例2-3,一种纳米碳酸钙,制备方法如下:在ph为5的3l水溶液中,加入15g氨丙基三甲氧基硅烷,搅拌10min,然后加入1

㎏

纳米碳酸钙(d50粒径为50nm),进行表面改性,过滤水洗至中性后烘干,得到改性导热填料。实施例

42.实施例1,一种双组分加成型导热胶,按照如下方法制备得到:a组分配制:将8.39g粘度为2000cs、乙烯基含量为0.09mmol/g的乙烯基硅油、2.38g粘度为10000cs、乙烯基含量为0.06mmol/g的乙烯基硅油;2.08g粘度为40cs、氢含量为0.7mmol/g的端含氢硅油、0.33g粘度为30cs、氢含量为1.7mmol/g的交联氢硅油、2g纳米碳酸钙(由制备例2-1制得)、66.4gd50粒径为3μm的氧化铝(由制备例1-1制得)、18gd50粒径

为3μm的硅微粉(由制备例1-1制得)和0.02g乙烯基四环体混合均匀即得;b组分配制:将8.39g粘度为2000cs、乙烯基含量为0.09mmol/g的乙烯基硅油、2g纳米碳酸钙、66.4gd50粒径为3μm的氧化铝、18gd50粒径为3μm的硅微粉和0.1g铂催化剂(铂含量1wt%)混合均匀即得;导热胶配制:将a组分与b组分按照1:1的质量比混合均匀即得。

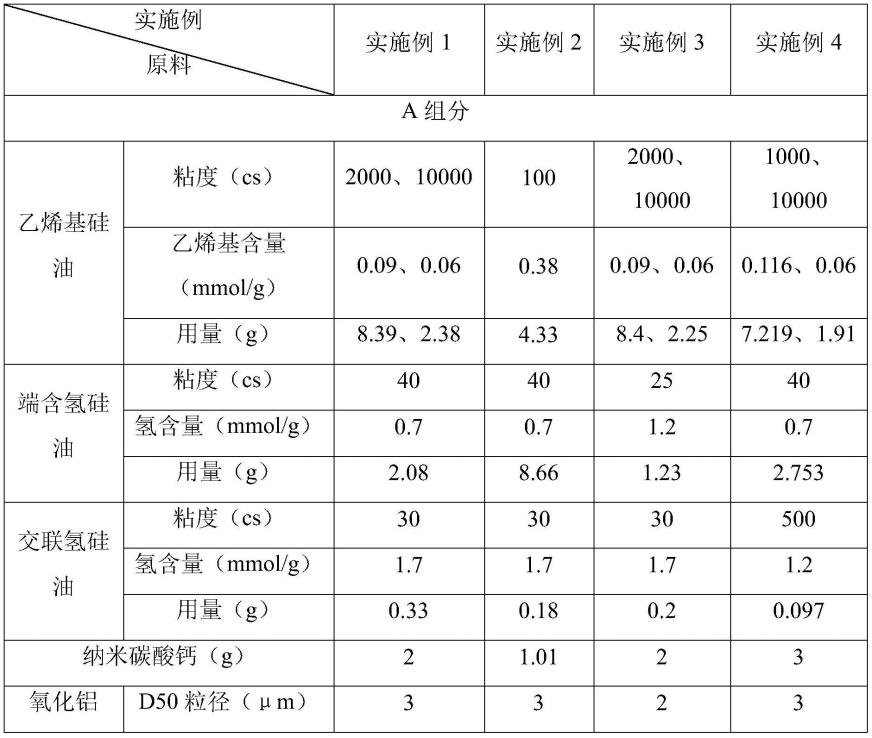

43.实施例2,一种双组分加成型导热胶,与实施例1的区别在于,各原料的选择及其配比不同,且纳米碳酸钙由制备例2-1制得,氧化铝由制备例1-2制得,硅微粉由制备例1-2制得。

44.实施例3,一种双组分加成型导热胶,与实施例1的区别在于,各原料的选择及其配比不同,且纳米碳酸钙由制备例2-1制得,氧化铝由制备例1-2制得,硅微粉由制备例1-2制得。

45.实施例4,一种双组分加成型导热胶,与实施例1的区别在于,各原料的选择及其配比不同。

46.表1、实施例1~4的原料选择及配比

实施例5,一种双组分加成型导热胶,与实施例1的区别在于,采用等量的氧化铝(制备例1-1制得)替代硅微粉(制备例1-1制得)。

47.实施例6,一种双组分加成型导热胶,与实施例1的区别在于,采用等量的硅微粉(制备例1-1制得)替代氧化铝(制备例1-1制得)。

48.实施例7,一种双组分加成型导热胶,与实施例1的区别在于,采用等量氧化铝(制备例1-1制得)替代纳米碳酸钙(制备例2-1制得)。

49.实施例8,一种双组分加成型导热胶,与实施例1的区别在于,采用等量制备例1-4制得的氧化铝和硅微粉替代制备例1-1制得的氧化铝和硅微粉。

50.实施例9,一种双组分加成型导热胶,与实施例1的区别在于,采用等量制备例1-5制得的氧化铝和硅微粉替代制备例1-1制得的氧化铝和硅微粉。

51.实施例10,一种双组分加成型导热胶,与实施例1的区别在于,采用等量未进行原位聚合改性的氧化铝和硅微粉替代制备例1-1制得的氧化铝和硅微粉。

52.实施例11,一种双组分加成型导热胶,与实施例1的区别在于,采用等量未进行氨基硅烷偶联剂表面修饰的纳米碳酸钙替代制备例2-1制得的纳米碳酸钙。

53.实施例12,一种双组分加成型导热胶,与实施例8的区别在于,采用等量未进行氨基硅烷偶联剂表面修饰的纳米碳酸钙替代制备例2-1制得的纳米碳酸钙。

54.对比例对比例1,一种双组分加成型导热胶,与实施例1的区别在于,端含氢硅油的硅氢基与乙烯基的数量比为0.671,交联氢硅油的硅氢基与乙烯基的数量比为0.22,硅氢键与乙烯基的总量比为0.89。

55.对比例2,一种双组分加成型导热胶,与实施例1的区别在于,端含氢硅油的硅氢基与乙烯基的数量比为0.96,交联氢硅油的硅氢基与乙烯基的数量比为0.035,硅氢键与乙烯基的总量比为0.995。

56.对比例3,一种双组分加成型导热胶,与实施例1的区别在于,端含氢硅油的硅氢基与乙烯基的数量比为0.721,交联氢硅油的硅氢基与乙烯基的数量比为0.342,硅氢键与乙烯基的总量比为1.063。

57.对比例4,一种双组分加成型导热胶,与实施例1的区别在于,端含氢硅油的硅氢基与乙烯基的数量比为0.834,交联氢硅油的硅氢基与乙烯基的数量比为0.04,硅氢键与乙烯基的总量比为0.874。

58.对比例5,一种双组分加成型导热胶,与实施例1的区别在于,端含氢硅油的硅氢基与乙烯基的数量比为0.865,交联氢硅油的硅氢基与乙烯基的数量比为0.249,硅氢键与乙烯基的总量比为1.114。

59.对比例6,一种双组分加成型导热胶,与实施例1的区别在于,端含氢硅油的硅氢基与乙烯基的数量比为0.65,交联氢硅油的硅氢基与乙烯基的数量比为0.13,硅氢键与乙烯基的总量比为0.78。

60.表2、对比例1~6的原料选择及配比

表3、实施例与对比例中硅氢基于乙烯基的数量比

性能检测试验试验标准和方法:1、导热胶拉伸强度测试:按照gb/t 528的规定进行测定;2、导热胶断裂伸长率测试:按照gb/t 528的规定进行测定;2、导热胶邵氏00硬度测试:按照gb/t 531的规定进行测定;4、剥离力测试:按照gb/t 7124的规定进行测定;5、导热系数测试:按照is0 22007-2的规定进行测定;6、抗沉降(抗析油)性能测试:取200g a组分和200g b组分胶分别放入一次性塑料杯中,室温(23

±

2℃)下放置一个月后观察表面是否有液体油析出。若表面没有硅油析出,则说明其抗沉降(析油)性能良好;若表面有硅油析出,但不能流动,则认为抗析油性能一般;若表面有硅油析出,且硅油较多能够流动,则认为抗析油性能差。

61.表4、试验结果

备注:试验表明,当shore00硬度在小于40或大于80、拉伸强度小于0.3mpa以及断裂伸长率小于40%时,导热胶固化后容易碎裂,难以剥离。

62.结果分析:(1)结合实施例1~12和对比例1~6并结合表4可以看出,本技术通过控制端含氢硅油、交联氢硅油以及乙烯基硅油中硅氢基与乙烯基的数量比,能够在保障导热胶与基材基础粘接性能的前提下,使导热胶固化后具有适宜的硬度(40~80)、拉伸强度(>0.3mpa)和断裂伸长率(>40%),以便于胶层剥离返工;同时能够起到良好的缓冲减震作用,降低电子元件在收到外力冲击时发生破坏的概率。

63.(2)结合实施例1和实施例5~6并结合表4可以看出,本技术通过采用氧化铝和硅微粉一同配合作为导热填料,能够在保障导热胶导热性能的前提下,有效提高导热胶的拉伸强度,有利于导热胶的剥离返工。

64.(3)结合实施例1和实施例7并结合表4可以看出,本技术通过采用纳米碳酸钙,能够有效提高导热胶双组分的抗沉降性能。其原理可能在于,纳米碳酸钙通过增稠作用和连接媒介作用,有效抑制导热填料的沉降析油趋势。

65.(4)结合实施例1和实施例8~9并结合表4可以看出,本技术通过原位聚合工艺,依次在导热填料表面接枝聚合甲基丙烯酸酯单体和甲基丙烯酸甘油醚单体,能够有效提高导热胶体系的拉伸强度、断裂伸长率以及抗沉降性能。其原因可能在于,甲基丙烯酸酯和甲基丙烯酸缩水甘油醚的聚合或共聚能够在导热填料表面形成长支链,有效改善导热胶体系的弹性和韧性,增强其拉伸强度和断裂伸长率。同时,长支链能够降低导热填料的极性,提高

其与硅油的相容性,促进其充分分散,显著降低其沉降和析油的概率。

66.(5)结合实施例1和实施例10~12并结合表4可以看出,本技术通过采用原位聚合改性的导热填料和氨基硅烷偶联剂改性的纳米碳酸钙,能够显著提高导热胶各组分的抗沉降性能。其原因可能在于,经过原位聚合后,导热填料表面带有环氧基团,其能够与纳米碳酸钙表面的氨基发生化学键合,从而形成稳固的连接。同时,纳米碳酸钙通过氨基或羟基与硅油分子链中的活性基团连接,从而形成对导热填料的托举作用,提高其抗沉降、抗析油能力。

67.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1