一种防爆膜及其制备方法与流程

1.本发明属于保护膜技术领域,涉及一种防爆膜及其制备方法。

背景技术:

2.防爆膜的用途非常广泛,主要结构是在光学级pet的基材上涂布一层高性能高黏着的胶黏层,适用于手机、平板等显示屏外层或者后盖玻璃材质的保护。防止由于显示屏外层或者后盖玻璃受外力破裂,对使用者产生安全隐患。目前防爆膜初粘力高、剥离力低,特别是在高温高湿环境下长期使用,剥离力明显降低,在高温高湿环境容易出现脱胶的问题。

技术实现要素:

3.本发明目的在于提供一种防爆膜及其制备方法,能有效解决防爆膜剥离低、尤其在高温高湿环境下长期使用出现剥离力明显降低和脱胶的问题。

4.为达成上述目的,本发明提出如下技术方案:一种防爆膜,包括pet基膜、离型膜以及粘合pet基膜与离型膜的胶黏层,所述胶黏层,是经胶黏剂固化而成,所述胶黏剂包括如下重量份的各物质:

5.丙烯酸酯类共聚物:50份-70份

6.溶剂:20份-45份

7.增粘树脂:2.5份-4份

8.偶联剂:0.5份-2份

9.固化剂:1.5份-3份

10.催化剂:0.5份-1份

11.所述丙烯酸酯类共聚物分子量在100万-200万之间。

12.作为本技术优选的技术方案,所述溶剂为含酯基的有机溶剂、含酮基的有机溶剂中的一种或任意重量比的两种;其中,含酯基的有机溶剂为乙酸乙酯、乙酸丁酯中的一种或任意重量比的多种组合;含酮基的有机溶剂为环己酮、丁酮、甲基异丁酮中的一种或任意重量比的多种组合。

13.作为本技术优选的技术方案,所述增粘树脂为二环戊二烯树脂、烷基酚醛树脂、或二甲苯树脂中的一种。

14.作为本技术优选的技术方案,所述偶联剂为硅烷类偶联剂。

15.作为本技术优选的技术方案,所述固化剂包括环氧类固化剂和异氰酸酯类固化剂,二者的用量比为1:(2-5)。

16.作为本技术优选的技术方案,所述催化剂为二月桂酸二丁基锡、二月桂酸二辛基锡、二丁基醋酸锡、二乙烯基四甲基二硅氧烷铂络合物中的任意一种。

17.作为本技术优选的技术方案,所述胶黏层介于20-50μm。

18.作为本技术优选的技术方案,所述胶黏剂固化为胶黏层的固化温度介于100℃-150℃。

19.作为本技术优选的技术方案,所述pet基膜用于涂覆胶黏层的一面经过电晕处理。

20.作为本技术优选的技术方案,所述pet基膜的厚度为25-380μm。

21.作为本技术优选的技术方案,所述离型膜的离型力为15-100g、并且为pet离型膜。

22.作为本技术优选的技术方案,所述pet离型膜的离型面与胶黏层通过橡胶辊方式贴合。

23.本技术再一目的是提供一种防爆膜的制备方法,包括如下步骤:

24.一、制备胶黏层涂布液:

25.将配比量的丙烯酸酯类共聚物溶解于溶剂中,再加入增粘树脂,搅拌均匀得到丙烯酸酯类共聚物溶液;

26.在上述制备的丙烯酸酯类共聚物溶液中依次加入配比量的偶联剂、固化剂和催化剂,搅拌均匀得到的胶黏层涂布液;

27.二、涂布胶黏层涂布液:

28.将胶黏层涂布液涂布于pet基膜经过电晕处理的一面,100℃-150℃固化形成胶黏层;

29.三、形成防爆膜:

30.将pet离型膜的离型面与胶黏层通过橡胶辊方式贴合,即得到防爆膜。

31.有益效果:

32.1、增黏树脂基本都含有酚羟基、羟甲基、羧基、酯键、醚键等,很容易与树脂形成氢键网络结构,从而获得最佳黏性。在丙烯酸酯类共聚物中加入增粘树脂,作为丙烯酸酯类共聚物的改性剂,提高丙烯酸酯类共聚物溶液的粘度,提高初粘性,同时能提高剥离力和耐候性。

33.2、偶联剂一般由两部分组成:一部分是亲无机基团,可与无机填充剂或增强材料作用;另一部分是亲有机基团,可与树脂作用。在胶黏层涂布液中加入偶联剂,增加丙烯酸酯类共聚物、有机溶剂和增粘树脂的亲和力,以提高上述物质在有机溶剂中的分散性,提高胶黏层与pet膜之间的附着力,解决脱胶的问题,同时增加防爆膜的耐候性。

34.3、由于防爆膜胶黏层厚度在20-50μm之间,需在涂布线上快速交联固化反应完全,胶黏层涂布液中加入催化剂可缩短交联固化反应时间,可防止胶黏层未反应完全。

35.4、本发明的胶黏层涂布液,通过加入增粘树脂和偶联剂,提高其涂布液粘度和提高丙烯酸酯类共聚物在有机溶剂中的分散性,涂布后形成的胶黏层可以提高初粘性、提高剥离力、提高胶黏层与pet膜之间的附着力和提高防爆膜的耐候性。

36.综上,本技术的技术方案能够有效解决防爆膜剥离力低、尤其在高温高湿环境下长期使用出现剥离力明显降低和脱胶的问题,从而保证了防爆膜的性能。

37.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的

前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。

39.一种防爆膜,包括pet基膜、离型膜以及粘合pet基膜与离型膜的胶黏层,所述胶黏层,是经胶黏剂固化而成,所述胶黏剂包括如下重量份的各物质:

40.丙烯酸酯类共聚物:50份-70份

41.溶剂:20份-45份

42.增粘树脂:2.5份-4份

43.偶联剂:0.5份-2份

44.固化剂:1.5份-3份

45.催化剂:0.5份-1份。

46.所述丙烯酸酯类共聚物分子量在100万-200万之间。

47.所述溶剂为含酯基的有机溶剂、含酮基的有机溶剂中的一种或任意重量比的两种;其中,含酯基的有机溶剂为乙酸乙酯、乙酸丁酯中的一种或任意重量比的多种组合;含酮基的有机溶剂为环己酮、丁酮、甲基异丁酮中的一种或任意重量比的多种组合。使用上述极性较高的有机溶剂,可以有效的抑制胶黏层涂布液中凝胶点的产生,可以有效的控制因凝胶点在涂布中产生的涂布线。

48.所述增粘树脂为二环戊二烯(dcpd)树脂、烷基酚醛树脂、或二甲苯树脂中的一种。作为丙烯酸酯类共聚物的改性剂,提高丙烯酸酯类共聚物溶液的粘度,提高初粘性,同时能提高剥离力和耐候性。

49.所述偶联剂为硅烷类偶联剂,优选为kh550,kh560,kh570,kh792,dl602中的任意一种,增加丙烯酸酯类共聚物、有机溶剂和增粘树脂的亲和力,以提高上述物质在有机溶剂中的分散性,提高胶黏层与pet膜之间的附着力,解决脱胶的问题,同时增加防爆膜的耐候性。

50.所述固化剂包括环氧类固化剂和异氰酸酯类固化剂,二者的用量比为1:(2-5),环氧类固化剂优选为lite3000、lite3005、lite3100、lite3117、lite2562、gx5618中的任意一种,异氰酸酯类固化剂优选为wannate ht-100、wannate pm-130、wannate tdi-80、wannate ht-90、wannate pm-200、wannate hema-98中的任意一种,与丙烯酸酯类共聚物发生交联剂反应,从而使多个线型分子相互键合交联成网状结构。

51.所述催化剂为二月桂酸二丁基锡、二月桂酸二辛基锡、二丁基醋酸锡、二乙烯基四甲基二硅氧烷铂络合物中的任意一种,胶黏层涂布液中加入催化剂可缩短交联固化反应时间,可防止胶黏层未反应完全。本技术催化剂的用量是保证交联固化反应时间介于30s-120s,其能起到交联固化完全的效果。

52.所述胶黏层厚度介于20-50μm。本发明限定胶黏层的厚度是为了防止厚度过厚影响胶黏层固化完全的效果,过薄影响胶黏层剥离力的大小。

53.所述胶黏剂固化为胶黏层的固化温度介于100℃-150℃,本发明限定固化温度,是防止固化温度不合适,交联反应未完全,导致胶黏层溢胶。

54.本技术的另一目的是提供一种防爆膜,包括pet基膜、离型膜以及粘合pet基膜与离型膜的胶黏层。优选地,所述pet基膜的厚度为25-380μm。本发明限定pet基膜的厚度,是防止pet基膜过薄,导致基膜没法支撑胶黏层。优选地,所述离型膜的离型力为15-100g的

pet离型膜,本发明限定离型膜的离型力,是防止离型力过大,导致离型面与胶黏层贴合过于紧密,不易撕开。

55.作为本技术优选的技术方案,所述pet基膜用于涂覆胶黏层的一面经过电晕处理,电晕处理的目的是提升胶黏层与pet基膜的附着力。

56.作为本技术优选的技术方案,所述pet离型膜的离型面与胶黏层通过橡胶辊方式贴合,可以有效的防止离型膜的离型面与胶黏层复合产生气泡点。

57.本技术再一目的是提供一种防爆膜的制备方法,包括如下步骤:

58.一、制备胶黏层涂布液:

59.将配比量的丙烯酸酯类共聚物溶解于溶剂中,再加入增粘树脂,搅拌均匀得到丙烯酸酯类共聚物溶液;

60.在上述制备的丙烯酸酯类共聚物溶液中依次加入配比量的偶联剂、固化剂和催化剂,搅拌均匀得到的胶黏层涂布液;

61.二、涂布胶黏层涂布液:

62.将胶黏层涂布液涂布于pet基膜经过电晕处理的一面,100℃-150℃固化形成胶黏层;

63.三、形成防爆膜:

64.将pet离型膜的离型面与胶黏层通过橡胶辊方式贴合,即得到防爆膜。

65.下面结合具体实施例对本发明作进一步说明。

66.实施例1

67.s1、将50g丙烯酸酯类共聚物溶解于45g的乙酸乙酯中,再加入2.5g二环戊二烯(dcpd)树脂,搅拌均匀得到丙烯酸酯类共聚物溶液。

68.s2、在上述制备的丙烯酸酯类共聚物溶液中依次加入0.5g kh550充分搅拌后,再加入1.5g固化剂(lite3000:wannate ht-100=1:2),最后加入0.5g二月桂酸二丁基锡,搅拌后得到胶黏层涂布液。

69.s3、将步骤s2得到的胶黏层涂布液涂布于pet基膜经过电晕处理的一面100℃形成胶黏层,胶黏层厚度为20μm,pet基膜厚度为25μm。

70.s4、将pet离型膜与步骤s3胶黏层通过橡胶辊方式贴合,即得到防爆膜,所述离型膜的离型力为15g。

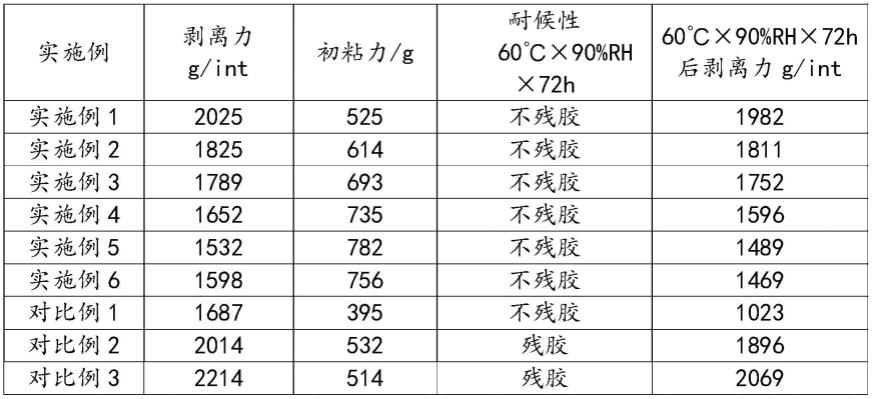

71.性能测试结果见表1。

72.实施例2

73.s1、将55g丙烯酸酯类共聚物、溶解于39g的乙酸丁酯中,再加入3g烷基酚醛树脂,搅拌均匀得到丙烯酸酯类共聚物溶液。

74.s2、在上述制备的丙烯酸酯类共聚物溶液中依次加入1g kh560充分搅拌后,再加入2g固化剂(lite3005:wannate pm-130=1:3),最后加入0.6g二月桂酸二辛基锡,搅拌后得到胶黏层涂布液。

75.s3、将步骤s2得到的胶黏层涂布液涂布于pet基膜经过电晕处理的一面110℃形成胶黏层,胶黏层厚度为25μm,pet基膜厚度为50μm。

76.s4、将pet离型膜与步骤s3胶黏层通过橡胶辊方式贴合,即得到防爆膜,所述离型膜的离型力为25g。

77.性能测试结果见表1。

78.实施例3

79.s1、将60g丙烯酸酯类共聚物、溶解于34g的环己酮中,再加入3.2g二甲苯树脂,搅拌均匀得到丙烯酸酯类共聚物溶液。

80.s2、在上述制备的丙烯酸酯类共聚物溶液中依次加入1.3g kh570充分搅拌后,再加入2.4g固化剂(lite3100:wannate tdi-80=1:3),最后加入0.7g二丁基醋酸锡,搅拌后得到胶黏层涂布液。

81.s3、将步骤s2得到的胶黏层涂布液涂布于pet基膜经过电晕处理的一面120℃形成胶黏层,胶黏层厚度为30μm,pet基膜厚度为125μm。

82.s4、将pet离型膜与步骤s3胶黏层通过橡胶辊方式贴合,即得到防爆膜,所述离型膜的离型力为50g。

83.性能测试结果见表1。

84.实施例4

85.s1、将65g丙烯酸酯类共聚物、溶解于29g的丁酮中,再加入3.5g二环戊二烯(dcpd)树脂,搅拌均匀得到丙烯酸酯类共聚物溶液。

86.s2、在上述制备的丙烯酸酯类共聚物溶液中依次加入1.5g kh792充分搅拌后,再加入2.6g固化剂(lite3117:wannate ht-90=1:4),最后加入0.8g二乙烯基四甲基二硅氧烷铂络合物,搅拌后得到胶黏层涂布液。

87.s3、将步骤s2得到的胶黏层涂布液涂布于pet基膜经过电晕处理的一面130℃形成胶黏层,胶黏层厚度为35μm,pet基膜厚度为188μm。

88.s4、将pet离型膜与步骤s3胶黏层通过橡胶辊方式贴合,即得到防爆膜,所述离型膜的离型力为65g。

89.性能测试结果见表1。

90.实施例5

91.s1、将70g丙烯酸酯类共聚物、溶解于20g的甲基异丁酮中,再加入4g二环戊二烯(dcpd)树脂,搅拌均匀得到丙烯酸酯类共聚物溶液。

92.s2、在上述制备的丙烯酸酯类共聚物溶液中依次加入2g dl602充分搅拌后,再加入3g固化剂(lite2562:wannate pm-200=1:5),最后加入1g二月桂酸二丁基锡,搅拌后得到胶黏层涂布液。

93.s3、将步骤s2得到的胶黏层涂布液涂布于pet基膜经过电晕处理的一面140℃形成胶黏层,胶黏层厚度为40μm,pet基膜厚度为250μm。

94.s4、将pet离型膜与步骤s3胶黏层通过橡胶辊方式贴合,即得到防爆膜,所述离型膜的离型力为85g。

95.性能测试结果见表1。

96.实施例6

97.s1、将68g丙烯酸酯类共聚物、溶解于24g的乙酸乙酯和甲基异丁酮混合溶液(乙酸乙酯:甲基异丁酮=1:2)中,再加入3.7g二环戊二烯(dcpd)树脂,搅拌均匀得到丙烯酸酯类共聚物溶液。

98.s2、在上述制备的丙烯酸酯类共聚物溶液中依次加入1.7g dl602充分搅拌后,再

加入2.8g固化剂(gx5618:wannate hema-98=1:5),最后加入0.9g二月桂酸二丁基锡,搅拌后得到胶黏层涂布液。

99.s3、将步骤s2得到的胶黏层涂布液涂布于pet基膜经过电晕处理的一面150℃形成胶黏层,胶黏层厚度为50μm,pet基膜厚度为380μm。

100.s4、将pet离型膜与步骤s3胶黏层通过橡胶辊方式贴合,即得到防爆膜,所述离型膜的离型力为100g。

101.性能测试结果见表1。

102.实施例1的对比例1

103.s1、将50g丙烯酸酯类共聚物、溶解于45g的乙酸乙酯中,搅拌均匀得到丙烯酸酯类共聚物溶液。

104.s2、在上述制备的丙烯酸酯类共聚物溶液中依次加入0.5g kh550充分搅拌后,再加入1.5g固化剂(lite3000:wannate ht-100=1:2),最后加入0.5g二月桂酸二丁基锡,搅拌后得到胶黏层涂布液。

105.s3、将步骤s2得到的胶黏层涂布液涂布于pet基膜经过电晕处理的一面100℃形成胶黏层,胶黏层厚度为20μm,pet基膜厚度为25μm。

106.s4、将pet离型膜与步骤s3胶黏层通过橡胶辊方式贴合,即得到防爆膜,所述离型膜的离型力为15g。

107.性能测试结果见表1。

108.实施例1的对比例2

109.s1、将50g丙烯酸酯类共聚物、解于45g的乙酸乙酯中,再加入2.5g二环戊二烯(dcpd)树脂,搅拌均匀得到丙烯酸酯类共聚物溶液。

110.s2、在上述制备的丙烯酸酯类共聚物溶液中加入1.5g固化剂(lite3000:wannate ht-100=1:2),最后加入0.5g二月桂酸二丁基锡,搅拌后得到胶黏层涂布液。

111.s3、将步骤s2得到的胶黏层涂布液涂布于pet基膜经过电晕处理的一面100℃形成胶黏层,胶黏层厚度为20μm,pet基膜厚度为25μm。

112.s4、将pet离型膜与步骤s3胶黏层通过橡胶辊方式贴合,即得到防爆膜,所述离型膜的离型力为15g。

113.性能测试结果见表1。

114.实施例1的对比例3

115.s1、将50g丙烯酸酯类共聚物、溶解于45g的乙酸乙酯中,再加入2.5g二环戊二烯(dcpd)树脂,搅拌均匀得到丙烯酸酯类共聚物溶液。

116.s2、在上述制备的丙烯酸酯类共聚物溶液中依次加入0.5g kh550充分搅拌后,再加入1.5g固化剂(lite3000:wannate ht-100=1:2),搅拌后得到胶黏层涂布液。

117.s3、将步骤s2得到的胶黏层涂布液涂布于pet基膜经过电晕处理的一面100℃形成胶黏层,胶黏层厚度为20μm,pet基膜厚度为25μm。

118.s4、将pet离型膜与步骤s3胶黏层通过橡胶辊方式贴合,即得到防爆膜,所述离型膜的离型力为15g。

119.性能测试结果见表1。

120.表1中各项性能测试方法如下:

121.防爆膜剥离力测试参照标准gb/t2792-2004;防爆膜初粘力测试参照标准gb/t31125-2004;耐候性测试条件为60℃

×

90%rh

×

72h,将防爆膜裁成宽度为25mm,长度为200mm的样品,贴于钢板测试。

122.表1各实施例性能数据

[0123][0124]

由实施例与对比例测试数据可以看出,采用本发明的技术方案制备出防爆膜的剥离力、初粘力、耐候性性能均有很大的提升,可以有效解决现有防爆膜剥离力低、尤其在高温高湿环境下长期使用出现剥离力明显降低和脱胶的问题。

[0125]

以上仅为本发明的实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1