一种利用工业废渣生产非金属磨料的方法与流程

1.本发明涉及工业废渣资源再生技术领域,尤其是涉及一种利用工业废渣生产非金属磨料的方法。

背景技术:

2.随着工业迅猛发展,工业废渣(工业废物)的产量也不断增长。由于国内的工业废渣产量大、流动性差、品种多、处理难度大等原因,部分工业废渣目前仍然以堆存或者安全填埋的方式处理,占用大量宝贵的土地资源,且若控制不当,可能会对环境中的大气、地表水、地下水和土壤造成严重的二次污染,甚至危害人类的健康。

3.随着资源的日趋紧缺,实现工业废渣的创新性回收再综合利用,是大力推进循环经济的必然选择;工业废渣含有大量的sio2、al2o3、fe2o3、cao、mgo等成分,是构成玻璃的重要成分,通过对工业废渣种类和特性进行分析,协同工业废渣中的一般工业废物和危险废物,然后对工业废渣进行预处理、工艺科学配伍、高温熔融、水淬玻璃化和后处理工艺,得到具有密度大、强度高、稳定性高、耐磨和耐久性好的非金属磨料,用作船舶除锈等钢材表面处理喷射清理用;且随着国家标准《固体废物玻璃化处理产物技术要求》(gb/t 41015-2021)已于2022年07月01日执行实施,该标准对固体废物玻璃化处理产物提出了技术要求,并给出了固体废物玻璃化处理产物作为喷射清理用非金属磨料的应用方向。

4.但根据调研发现,由于工业废渣种类多、成分复杂等因素,关于工业废渣综合利用生产非金属磨料的研究比较少,且针对《固体废物玻璃化处理产物技术要求》标准要求的物料科学配伍以及控制玻璃化产物稳定性的研究报道则更少;中国专利cn113046025a公开了一种高钛高炉渣非金属磨料及制备方法,通过精准有效的控制熔渣冷却过程,实现了熔渣矿物相组成和比例可控析出与长大,得到高炉渣非金属磨料;但该专利仅研究利用了高钛高炉渣这一种工业废渣,不能解决种类众多工业废渣(特别是工业废渣中有毒有害危险废物)的综合处理需求。因此,如何有效和低成本地处置并高效综合利用工业废渣是我国经济和社会发展中迫切需要解决的问题和面临的挑战,把产生量大和种类多的工业废渣综合起来统一处理处置,互相利用各行业中工业废渣中的有效成分,实现减量化、资源化、无害化处置,是当前废弃物综合利用的发展趋势。

技术实现要素:

5.本发明是为了克服现有技术的上述问题,提供一种利用工业废渣生产非金属磨料的方法,将工业废渣与辅料进行科学配伍,使工业废渣经玻璃化处理后能产出稳定性较高的玻璃化产物,经后处理得到满足标准要求的非金属磨料产品,保证非金属磨料产品具有稳定的性能指标。

6.为了实现上述目的,本发明采用以下技术方案:一种利用工业废渣生产非金属磨料的方法,包括如下步骤:(1)将工业废渣与辅料和还原剂混合后制成团块物料;所述的辅料包括石灰石、石

英石和赤铁矿;以质量百分数计,团块物料中各组分的配比为:工业废渣85.1%~88.5%、石灰石4.5%~5.7%、石英石4.1%~5.2%、赤铁矿1.1%~1.8%、还原剂1.8%~2.2%;(2)将团块物料投入富氧侧吹炉中进行熔融反应得到玻璃化产物,玻璃化产物经水淬后得到玻璃化产物水淬渣;(3)将玻璃化产物水淬渣烘干、研磨、筛分后得到所述非金属磨料。

7.本发明根据玻璃化处理技术特点和工业废渣的特性,将工业废渣与辅料和还原剂进行科学配伍,选择特定比例的石灰石、石英石和赤铁矿作为辅料,经熔融反应后可形成sio

2-cao-feo三元系渣型,并使渣型配伍比例为:25wt%~30wt%sio2、20wt%~25wt%cao、12wt%~15wt%feo。渣型决定了熔渣的熔点温度、密度和粘度,也直接影响液态熔渣的流动性,因此决定了熔融系统的操作温度、系统的燃料消耗和能耗以及最终得到的非金属磨料性能。采用本发明的配伍比例形成的渣型体系,可使系统具有较低的操作温度,节约系统能耗;并可以使工业废渣经玻璃化处理后成为稳定的玻璃体水淬渣,得到的水淬渣经后处理后可得到具有稳定的性能指标的非金属磨料。

8.本发明利用工业废渣作为非金属磨料生产的主要原料,充分发挥了工业废渣的大量现有资源,解决了工业废渣综合利用处理难题,减少环境污染、实现变废为保。本发明具有工业废渣的原料适应性强、工业废渣利用率高、非金属磨料产品性能指标稳定、节能环保及无二次污染的优点。

9.作为优选,步骤(1)中所述的工业废渣为一般工业固体废物和/或危险废物。

10.作为优选,所述的一般工业固体废物选自钢铁、有色冶金、生活垃圾焚烧及污水处理行业生产和加工过程中产生的高炉渣、钢渣、锅炉渣、脱硫石膏、废水污泥中的一种或者多种。

11.作为优选,所述的危险废物选自有色金属冶炼、金属表面加工、电池制造及危险废物焚烧行业生产和加工过程中产生有毒有害的含重金属低价值废渣、废水污泥、危险废物焚烧非玻璃态底渣中的一种或者多种。

12.本发明充分综合利用工业废渣作为非金属磨料生产的主要原料,把多行业多种类的工业废渣综合起来统一处理,可协同处理工业废渣中的一般固体废物和危险废物,充分发挥了工业废渣的大量现有资源,解决了工业废渣综合利用处理难题。

13.作为优选,步骤(1)中的团块物料的颗粒度≤30mm,含水率为10wt%~25wt%。

14.作为优选,步骤(1)中所述的还原剂为炭渣。炭渣属于国家危险废物名录中的hw48类危险废物,用其作为还原剂,在起到还原作用的同时也可实现危险废物的资源化利用。

15.作为优选,步骤(2)中熔融反应温度≥1300℃。

16.作为优选,步骤(2)中富氧侧吹炉内熔融反应区通入的一次风富氧体积浓度为30~60%。本发明根据工业废渣和所用辅料的性质,对熔融反应时的操作条件进行控制,可以使工业废渣高温熔融并快速冷却转化为稳定性较高的玻璃化产物。

17.作为优选,步骤(3)得到的非金属磨料的性能质量同时满足gb/t 41015-2021《固体废物玻璃化处理产物技术要求》以及gb/t 17850《涂覆涂料前钢材表面处理喷射清理用非金属磨料的技术要求》中的要求。

18.作为优选,步骤(3)中筛分时的筛孔直径为0.5mm~1.0mm。

19.因此,本发明具有如下有益效果:

(1)利用工业废渣作为非金属磨料生产的主要原料,充分发挥了工业废渣的大量现有资源,解决了工业废渣综合利用处理难题,减少环境污染、实现变废为保;(2)原料适用性强,可把多行业多种类的工业废渣综合起来统一处理,实现工业废渣中的一般固体废物和危险废物的协同处理;(3)将工业废渣与辅料和还原剂进行科学配伍,并选择特定配比的辅料,控制形成的渣型及渣型配伍,可使得到的玻璃化产物具有较高的稳定性,所得非金属磨料产品的性能满足标准要求。

附图说明

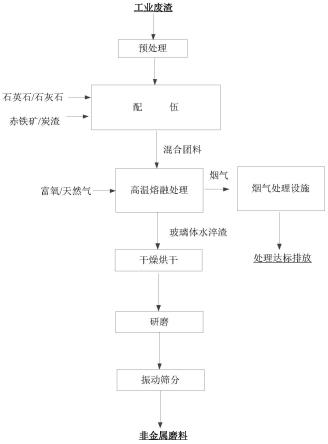

20.图1是本发明的工艺流程图。

具体实施方式

21.下面结合附图与具体实施方式对本发明做进一步的描述。

22.在本发明中,若非特指,所有原料均可从市场收集或是本行业常用的,下述实施例中的方法,如无特别说明,均为本领域常规方法。

23.实施例1:一种利用工业废渣生产非金属磨料的方法,其工艺流程如图1中所示,包括如下步骤:(1)工业废渣预处理:将工业废渣中的高含水固体废物由干燥机烘干至含水率为15%,大尺寸固体废物破碎至粒度为50mm;工业废渣包括危险废物和一般工业固体废物;危险废物包括:hw17表面处理废物:来源金属表面处理及热处理加工行业中的废水处理污泥,含水率62%~81%;hw48有色金属采选和冶炼废物:有色金属采选和冶炼中产生的污泥,含水率57%-68%;其中hw17类和hw48类废物的质量比为3:5;一般工业固体废物包括:来源污水处理行业的有机废水污泥,含水率60%-82%;来源钢铁、有色冶金行业的高炉渣;来源于生活垃圾焚烧行业的锅炉渣;(2)将预处理后的危险废物和一般工业废物按质量比1:2混合得到工业废渣;将工业废渣、辅料和还原剂经过称重计量后经皮带机输送到混料仓内,通过起重机抓斗进行混料配伍得到混合料,辅料包括石灰石、石英石和赤铁矿,还原剂为hw48炭渣;以质量百分数计,混合料中包括工业废渣86.9%、石灰石5.1%、石英石4.8%、赤铁矿1.3%、还原剂1.9%;然后将配伍后的混合料经过制团机制成尺寸均匀,颗粒度为30mm的团块物料;(3)将团块物料由称重皮带机连续均匀输送至富氧侧吹炉炉顶的下料口,富氧侧吹炉炉型规格24m2(风口区长12m,宽2m),处理能力25~30t/(m2·

d),可处理固体废物20万吨/年;一次风口鼓入氧气体积浓度为50%的富氧空气对熔融反应区的熔渣进行强烈搅拌,在搅拌过程中,工业废渣、还原剂、辅料得到了充分混合,并在一次风口喷入辅助燃料自动控制熔融区反应温度,保证熔融反应区的温度稳定在1300~1350℃;物料在熔池内高温熔融产生玻璃态熔渣并在炉缸沉降分离;玻璃态熔渣在渣口通过虹吸排出,经冷渣池快速水淬冷却得到玻璃化产物水淬渣;熔融过程中产生的工艺废气进入到烟气处理设施,处理后符合污染物排放标准后经排气烟囱达标排放;(4)将玻璃化产物水淬渣经过抓斗行车抓起中转仓,随后经过皮带机输送机输送

至烘干机内进行烘干至含水率≤0.5%,经过干燥烘干的水淬渣输送至研磨机内进行研磨成粒径尺寸≤1.0mm的颗粒物,研磨后的物料先经过筛孔直径为1.0mm的1#振动筛,1#振动筛的筛下物再次进入筛孔直径为0.5mm的2#振动筛,经过2#振动筛筛分的筛上物作为非金属磨料;1#振动筛筛分的筛上物再次进入到研磨系统内研磨,2#振动筛的筛下物则输送至制团机内制团后再次循环进入富氧侧吹炉内进行熔融处理。

24.实施例2:一种利用工业废渣生产非金属磨料的方法,包括如下步骤:(1)工业废渣预处理:将工业废渣中的高含水固体废物由干燥机烘干至含水率为15%,大尺寸固体废物破碎至粒度为50mm;工业废渣包括危险废物和一般工业固体废物;危险废物包括:hw22含铜废物:来源玻璃制造和电子元件制造行业中使用硫酸铜进行敷金属法镀铜产生的槽渣及废水处理污泥,使用酸进行铜氧化处理产生的废液及废水处理污泥,铜板蚀刻过程中产生的废蚀刻液及废水处理污泥,含水率58%-65%;hw23含锌废物:废钢电炉炼钢废水处理污泥,含水率52%-70%;其中,hw22和hw23类废物的质量比为5:1;一般工业固体废物为来源钢铁、有色冶金行业的高炉渣;(2)将预处理后的危险废物和一般工业废物按质量比2:3混合得到工业废渣;将工业废渣、辅料和还原剂经过称重计量后经皮带机输送到混料仓内,通过起重机抓斗进行混料配伍得到混合料,辅料包括石灰石、石英石和赤铁矿,还原剂为hw48炭渣;以质量百分数计,混合料中包括工业废渣85.1%、石灰石5.7%、石英石5.2%、赤铁矿1.8%、还原剂2.2%;然后将配伍后的混合料经过制团机制成尺寸均匀,颗粒度为30mm的团块物料;(3)将团块物料由称重皮带机连续均匀输送至富氧侧吹炉炉顶的下料口,富氧侧吹炉炉型规格24m2(风口区长12m,宽2m),处理能力25~30t/(m2·

d),可处理固体废物20万吨/年;一次风口鼓入氧气体积浓度为60%的富氧空气对熔融反应区的熔渣进行强烈搅拌,在搅拌过程中,工业废渣、还原剂、辅料得到了充分混合,并在一次风口喷入辅助燃料自动控制熔融区反应温度,保证熔融反应区的温度稳定在1300~1350℃;物料在熔池内高温熔融产生玻璃态熔渣并在炉缸沉降分离;玻璃态熔渣在渣口通过虹吸排出,经冷渣池快速水淬冷却得到玻璃化产物水淬渣;熔融过程中产生的工艺废气进入到烟气处理设施,处理后符合污染物排放标准后经排气烟囱达标排放;(4)将玻璃化产物水淬渣经过抓斗行车抓起中转仓,随后经过皮带机输送机输送至烘干机内进行烘干至含水率≤0.5%,经过干燥烘干的水淬渣输送至研磨机内进行研磨成粒径尺寸≤1.0mm的颗粒物,研磨后的物料先经过筛孔直径为1.0mm的1#振动筛,1#振动筛的筛下物再次进入筛孔直径为0.5mm的2#振动筛,经过2#振动筛筛分的筛上物作为非金属磨料;1#振动筛筛分的筛上物再次进入到研磨系统内研磨,2#振动筛的筛下物则输送至制团机内制团后再次循环进入富氧侧吹炉内进行熔融处理。

25.实施例3:一种利用工业废渣生产非金属磨料的方法,包括如下步骤:(1)工业废渣预处理:将工业废渣中的高含水固体废物由干燥机烘干至含水率为15%,大尺寸固体废物破碎至粒度为50mm;工业废渣包括危险废物和一般工业固体废物;危险废物为hw17表面处理废物:来源金属表面处理及热处理加工行业的废水处理污泥,含水率62%-79%;一般工业固体废物包括:来源污水处理行业的有机废水污泥,含水

率60%-82%;来源污水处理行业的无机废水污泥,含水率65%-80%;来源于生活垃圾焚烧行业的锅炉渣;(2)将预处理后的危险废物和一般工业废物按质量比2:5混合得到工业废渣;将工业废渣、辅料和还原剂经过称重计量后经皮带机输送到混料仓内,通过起重机抓斗进行混料配伍得到混合料,辅料包括石灰石、石英石和赤铁矿,还原剂为hw48炭渣;以质量百分数计,混合料中包括工业废渣88.5%、石灰石4.5%、石英石4.1%、赤铁矿1.1%、还原剂1.8%;然后将配伍后的混合料经过制团机制成尺寸均匀,颗粒度为30mm的团块物料;(3)将团块物料由称重皮带机连续均匀输送至富氧侧吹炉炉顶的下料口,富氧侧吹炉炉型规格24m2(风口区长12m,宽2m),处理能力25~30t/(m2·

d),可处理固体废物20万吨/年;一次风口鼓入氧气体积浓度为30%的富氧空气对熔融反应区的熔渣进行强烈搅拌,在搅拌过程中,工业废渣、还原剂、辅料得到了充分混合,并在一次风口喷入辅助燃料自动控制熔融区反应温度,保证熔融反应区的温度稳定在1300~1350℃;物料在熔池内高温熔融产生玻璃态熔渣并在炉缸沉降分离;玻璃态熔渣在渣口通过虹吸排出,经冷渣池快速水淬冷却得到玻璃化产物水淬渣;熔融过程中产生的工艺废气进入到烟气处理设施,处理后符合污染物排放标准后经排气烟囱达标排放;(4)将玻璃化产物水淬渣经过抓斗行车抓起中转仓,随后经过皮带机输送机输送至烘干机内进行烘干至含水率≤0.5%,经过干燥烘干的水淬渣输送至研磨机内进行研磨成粒径尺寸≤1.0mm的颗粒物,研磨后的物料先经过筛孔直径为1.0mm的1#振动筛,1#振动筛的筛下物再次进入筛孔直径为0.5mm的2#振动筛,经过2#振动筛筛分的筛上物作为非金属磨料;1#振动筛筛分的筛上物再次进入到研磨系统内研磨,2#振动筛的筛下物则输送至制团机内制团后再次循环进入富氧侧吹炉内进行熔融处理。

26.对比例1(辅料中添加的石灰石过少):对比例1中的混合炉料中以质量百分数计包括:工业废渣90.0%、石灰石2.0%、石英石4.8%、赤铁矿1.3%、还原剂1.9%,其余均与实施例1中相同。

27.对比例2(辅料中添加的石英石过少):对比例2中的混合炉料中以质量百分数计包括:工业废渣90.0%、石灰石5.1%、石英石1.7%、赤铁矿1.3%、还原剂1.9%,其余均与实施例1中相同。

28.对比例3(辅料中添加的赤铁矿过少):对比例3中的混合炉料中以质量百分数计包括:工业废渣87.9%、石灰石5.1%、石英石4.8%、赤铁矿0.3%、还原剂1.9%,其余均与实施例1中相同。

29.对比例4(辅料中石灰石添加过多):对比例4中的混合炉料中以质量百分数计包括:工业废渣84.0%、石灰石8.0%、石英石4.8%、赤铁矿1.3%、还原剂1.9%,其余均与实施例1中相同。

30.对比例5(辅料中石英石添加过多):对比例5中的混合炉料中以质量百分数计包括:工业废渣83.9%、石灰石5.1%、石英石7.8%、赤铁矿1.3%、还原剂1.9%,其余均与实施例1中相同。

31.对比例6(辅料中赤铁矿添加过多):对比例6中的混合炉料中以质量百分数计包括:工业废渣84.9%、石灰石5.1%、石英石4.8%、赤铁矿3.3%、还原剂1.9%,其余均与实施例1中相同。

32.参照gb/t 41015-2021《固体废物玻璃化处理产物技术要求》,对上述实施例和对比例步骤(3)中得到的玻璃化产物水淬渣取样进行性能测试,结果如表1中所示。

33.取样方法为:试验期间,水淬渣为按批次连续产生,平均每批次间隔30~35min。样品分次在三天内采集,每次采样时间间隔为1天。每次采样在设备稳定运行的一个生产班次内完成。每采集依次,作为1个份样;采样期间,水淬渣经卸料口排出,按一个班次内每批次采样1份进行采样,每天获得卸料口份样10份,三天共采样30份样;间隔1个班次后,水淬渣堆积呈散状,使用抓斗行车抓取并铺平为厚度为10~15cm矩形,划分为500个面积相等的网格,顺序编号;用hj/t20中的随机数表法抽取70个网格作为采样单元采取样品,共获得70个份样;综上,共计获得100个份样。将每个份样品分成两份,一份用于玻璃体含量测定(共计100个),第二份用于酸溶失率测定(共计100个)。

34.表1:玻璃化产物水淬渣产物性能测试结果。结果。

35.参照gb/t 17850《涂覆涂料前钢材表面处理喷射清理用非金属磨料的技术要求》中的方法对上述实施例和对比例中得到的非金属磨料的性能进行测试,结果如表2中所示。

36.表2:非金属磨料性能测试结果。

37.从表1和表2中可以看出,实施例1~3中采用本发明中的处理方法得到的玻璃化产

物水淬渣样本中玻璃体含量不小于85%的样本数占比100%,酸溶失率不大于3%的样本数占比95%以上,均满足gb/t 41015-2021《固体废物玻璃化处理产物技术要求》标准中的要求。且用玻璃化产物水淬渣制得的非金属磨料表观密度在3.0~3.9kg/m3之间、莫氏硬度>6、颗粒吸附物含量<0.5%、水浸出液的电导率<25ms/m、水溶性氯化物<0.0025%,均满足gb/t17850《涂覆涂料前钢材表面处理喷射清理用非金属磨料的技术要求》标准中的要求。

38.而对比例1~6中改变辅料中石灰石、石英石或赤铁矿的添加比例,都会导致产物的稳定性下降,水淬渣样本中的玻璃体含量小于85%的样本数占比8~16%,以及水淬渣样品中酸溶失率大于3%的样本数相较于实施例数量均明显增多。这是由于改变任一种辅料的配比比例,均会造成熔渣熔点温度和粘度的变化,影响sio

2-cao-feo渣型比例,进而影响玻璃化处理产物水淬渣性能的稳定性,进一步影响水淬渣后处理得到的非金属磨料的性能指标。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1