一种低温渗铝料及其制备方法与流程

本发明属于材料,具体涉及一种低温渗铝料及其制备方法。

背景技术:

1、随着我国经济水平的上升,居民及行业用电需求日益增长。我国乃至世界仍是依靠火力发电为主(70%),且未来三五十年仍将占据主导地位。高温高压是影响火力发电热效率的重要参数,超(超)临界火电机组便具有高参数的特点。目前我国火力发电正处于向高温超(超)临界机组方向发展的阶段,但由于锅炉关键部位(水冷壁、过热器、再热器和省煤器“四管”)材料在高温水蒸气中的氧化成为超(超)临界机组发展的束缚,因此,材料的抗氧化性能需要得到更大的提升。

2、为解决以上问题,目前解决问题的途径有:一是在现有的材料上进行表面改性,在不改变基材原有力学性能下制备抗氧化性能优异的渗铝层。二是开发新的合金材料,而开发新的合金材料不仅成本昂贵,且我国大多依赖于进口,如奥氏体钢等。

3、含铝的金属间化合物或合金往往因选择性氧化生成具有一定致密性、稳定性及附着性良好的氧化铝薄膜,基材与蒸汽中的氧化介质被隔绝开来,而被广泛应用于高温渗铝层的制备。制备渗铝层的方法有很多种,如化学气相沉积法渗铝、粉末包埋法渗铝与料浆渗铝法渗铝等。其中以料浆渗铝操作最为简单,成本低廉,适合工业化大规模生产。

4、在制备渗铝层的过程中,传统渗铝热处理温度高达850-1050℃,而火电站锅炉常用马氏体耐热钢回火温度在760℃左右,在远高于马氏体耐热钢回火温度的情况下,势必会造成使原有的力学性能恶化。此外,传统料浆渗铝因固化后的料浆层过于严实,渗铝过程形成的气相alcl3只能通过固体料浆层缓慢扩散到达基体表面,降低了工件表面活性铝原子浓度,从而降低了渗铝效率。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种低温渗铝料及其制备方法,以期解决现有技术中存在的问题。

2、为实现上述目的,本发明具体采用如下技术方案。

3、本发明的第一方面保护一种低温渗铝料浆,所述低温渗铝料包括干料,所述的干料包括如下原料:

4、氯化铵 1~5份

5、改性碳纳米管 0.5~1份

6、渗剂 100~200份。

7、根据本技术的技术方案,所述的氯化铵的重量份可以为1~3份,也可以为2.2~4份,也可以为3.8~5份。在某个优选的实施方式中,为1份、1.5份、3份和5份。

8、根据本技术的技术方案,所述的改性碳纳米管的重量份可以为0.5~0.8份,也可以为0.6~0.9份,也可以为0.7~1份。在某个优选的实施方式中,为0.5份、0.82份、0.68份和1份。

9、根据本技术的技术方案,所述的改性碳纳米管的重量份可以为100~150份,也可以为130~180份,也可以为160~200份。在某个优选的实施方式中,为100份、150份、180份和200份。

10、根据本技术的技术方案,所述的渗剂选自铝粉、铁铝粉、氧化铝粉和氯化铵中的一种或多种。

11、优选地,所述的渗剂的粒径为500~800目。

12、优选地,所述的铁铝粉中铁和铝的原子数比为(45~50):(50~55)。更优选地,所述铁铝粉中铁和铝的原子数比可以为(45~48):(50~55),也可以为(47~50):(50~55)。在某个优选的实施方式中,为47:52。

13、优选地,所述的渗剂为铝粉、铁铝粉、氧化铝粉和氯化铵的混合物。

14、更优选地,所述的铝粉、铁铝粉、氧化铝粉和氯化铵的质量比为(5~25):(20~40):(20~65):(1~5)。具体地,质量比可以为(5~25):(20~40):(20~65):(1~5),也可以为(5~25):(20~40):(20~65):(1~5),也可以为(5~25):(20~40):(20~65):(1~5)。在某个优选的实施方式中,为5:40:50:1.5、12:34:20:5、19:28:65:1、25:20:35:3。

15、更优选地,所述的渗剂为所述的混合物经球磨获得。

16、进一步优选地,所述的球磨的转速为200~400r/min。具体地,所述的球磨的转速可以为200~300r/min,也可以为250~320r/min,也可以为300~400r/min。在某个优选的实施方式中,为200r/min、300r/min、400r/min。

17、进一步优选地,所述的球磨的时间为8~15h。具体地,所述的球磨的时间可以为8~11h,也可以为10~13h,也可以为11~15h。在某个优选的实施方式中,为10h、12h、15h、8h。

18、优选地,所述的铝粉通过孔径为200目筛的筛余量≤1%。

19、优选地,所述的铁铝粉通过孔径为200目筛的筛余量≤1%。

20、优选地,所述的氧化铝粉通过孔径为200目筛的筛余量≤1%。

21、优选地,所述的氯化铵通过孔径为200目筛的筛余量≤1%。

22、根据本技术的技术方案,所述的改性碳纳米管的制备方法为:硅烷偶联剂分散于溶剂中,与碳纳米管混合,固液分离,干燥,得到所述的改性碳纳米管。

23、优选地,所述的硅烷偶联选自kh-570。

24、优选地,所述的碳纳米管长度2~20μm,直径2~30nm。

25、优选地,所述溶剂选自水、甲苯中的一种或两种。

26、优选地,所述的碳纳米管和kh-570的质量体积比为(1.0~2.0)g:(20~30)ml。

27、更优选地,所述的碳纳米管和kh-570的质量体积比可以为(1.0~2.0)g:(20~25)ml,也可以为(1.0~2.0)g:(24~26)ml,也可以为(1.0~2.0)g:(25~30)ml。在某个优选的实施方式中,为1g:20ml、1.4g:23ml、1.8g:26ml、2.0g:30ml。

28、优选地,所述混合的方式为磁力搅拌。

29、更优选地,所述的搅拌的转速为50~100r/min,搅拌的时间为10~15h。

30、优选地,所述的固液分离为离心。更优选地,所述离心的转速为2000~3000r/min,离心的时间为5~8min。

31、优选地,所述的干燥的温度为50~80℃。

32、更优选地,所述的干燥的温度可以为50~65℃,也可以为55~70℃,也可以为65~80℃。在某个优选的实施方式中,为60℃、50℃、70℃、80℃。

33、优选地,所述的干燥的时间为15~20h。

34、更优选地,所述的干燥的时间可以为15~17h,也可以为16~19h,也可以为17~20h。在某个优选的实施方式中,为18h、20h、17h。

35、优选地,所述的固液分离后还包括后处理,所述后处理包括洗涤。

36、更优选地,所述的洗涤采用水和甲苯分别洗涤3-10次。

37、根据本技术的技术方案,所述的低温渗铝料还包括湿料,所述湿料选自粘结剂和稀释剂中的一种或两种,所述的干料和湿料的质量体积比为(100~210)g:(60~100)ml。

38、优选地,所述的干料和湿料的质量体积比可以为(100~150)g:(60~100)ml,也可以为(140~180)g:(60~100)ml,也可以为(170~210)g:(60~100)ml。在某个优选的实施方式中,为202g:100ml、182.32g:88ml、153.68g:74ml、105.5g:60ml。

39、优选地,所述的粘结剂选自磷酸二氢铝。

40、优选地,所述的稀释剂选自乙醇。

41、优选地,所述的粘结剂和稀释剂的体积比为(10~20):(50~80)。

42、更优选地,所述的粘结剂和稀释剂的体积比可以为(10~20):(50~65),也可以为(10~20):(60~75),也可以为(10~20):(70~80)。在某个优选的实施方式中,为20:80、18:70、14:60、10:50。

43、本发明的第二方面保护,如上文所述的低温渗铝料的制备方法,包括如下步骤:

44、1)将渗剂进行活化处理;

45、2)将氯化铵、改性碳纳米管、粘结剂、稀释剂与经活化后的渗剂混合,得到所述的低温渗铝料。

46、根据本技术的技术方案,所述的活化处理为:于保护气氛中进行活化。

47、优选地,所述的保护气氛为氩气。

48、优选地,所述的活化温度为800~900℃。

49、更优选地,所述的活化温度可以为800~850℃,也可以为840~880℃,也可以为860~900℃。在某个优选的实施方式中,为800℃、830℃、860℃、830、900℃。

50、优选地,所述的活化时间为2~4h。

51、更优选地,所述的活化时间可以为2~3h,也可以为2.5~3.5h,也可以为3~4h。在某个优选的实施方式中,为2h、2.5h、3h、4h。

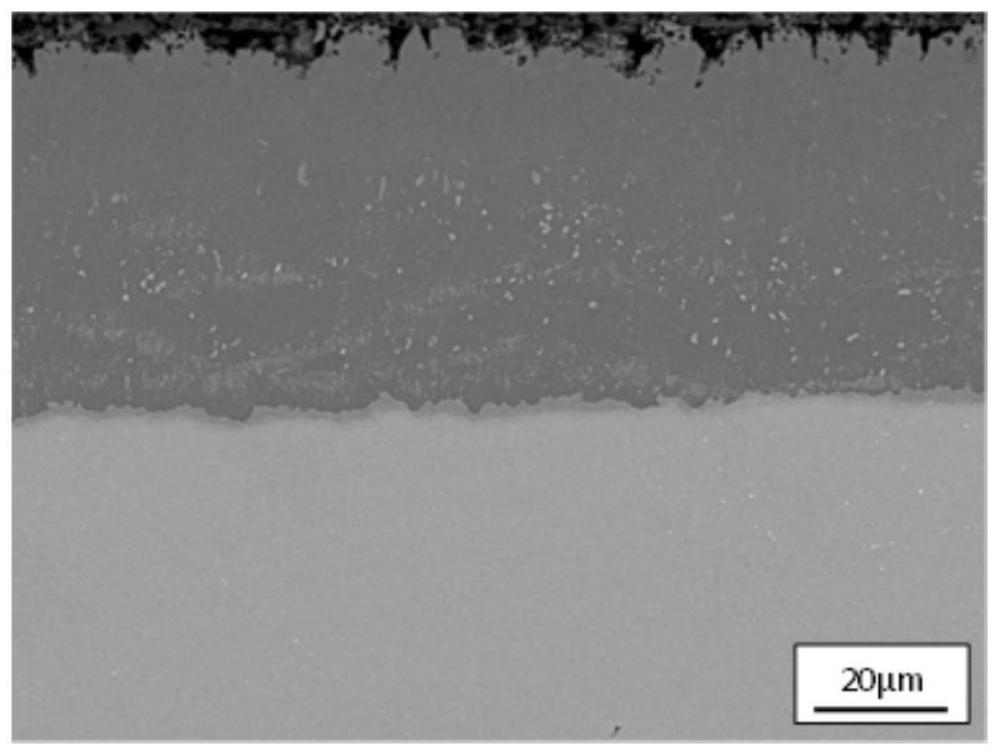

52、本发明的第三方面保护,一种渗铝层或包含渗铝层的制品,所述的渗铝层由上文所述的低温渗铝料浆涂敷于构件表面获得;所述的制品包括所述的渗铝层以及由渗铝层所覆盖的构件。

53、根据本技术的技术方案,所述的构件为金属构件。

54、优选地,所述的金属构件为马氏体钢。

55、更优选地,所述的马氏体钢为t92钢。

56、本发明的第四方面保护,如上文所述的制品的制备方法,将所述的低温渗铝料喷涂于构件的表面,经烘干固化,热处理以渗铝,得到所述的制品。

57、根据本技术的技术方案,所述的烘干温度为80~100℃。

58、优选地,所述的烘干温度可以为80~90℃,也可以为85~95℃,也可以为90~100℃。在某个优选的实施方式中,为90℃。

59、根据本技术的技术方案,所述的烘干时间为10~20min。

60、优选地,所述的烘干时间可以为10~15min,也可以为14~18min,也可以为16~20min。在某个优选的实施方式中,为15min。

61、根据本技术的技术方案,所述的固化温度为200~220℃。

62、优选地,所述的固化温度可以为200~210℃,也可以为208~218℃,也可以为210~220℃。在某个优选的实施方式中,为210℃。

63、根据本技术的技术方案,所述的固化时间为20~40min。

64、优选地,所述的固化时间可以为20~28min,也可以为25~35min,也可以为34~40min。在某个优选的实施方式中,为30min。

65、根据本技术的技术方案,所述的热处理的温度为600~800℃。

66、优选地,所述的热处理的温度可以为600~750℃,也可以为650~750℃,也可以为700~800℃。在某个优选的实施方式中,为700℃。

67、根据本技术的技术方案,所述的热处理的时间为2~10h。

68、优选地,所述的热处理的时间可以为2~6h,也可以为4~8h,也可以为6~10h。在某个优选的实施方式中,为6h。

69、根据本技术的技术方案,所述的热处理在保护气氛中进行。

70、优选地,所述保护气氛为氩气。

71、与现有技术相比,本发明具有以下有益效果:

72、本发明的低温渗铝料通过kh-570改性碳纳米管有效改善了碳纳米管在料浆中的分散性,低温渗铝料中加入的改性碳纳米管形成的微管道有助于气相alcl3在固化的料浆层中快速向表面扩散,实现快速渗铝,提高生产效率;此外,在料浆中加入铁铝粉,能起到缓冲的作用,当料浆中活性铝原子含量较高时,铁铝粉与活性铝原子反应形成铝含量较高的fe-al金属间化合物,当料浆中铝含量较低的时候,铁铝粉能够释放出铝形成气相alcl3,适当提高活性铝原子浓度,显著增加渗铝层厚度。将本发明的低温渗铝料在低于马氏体耐热钢回火温度进行渗铝时,不会造成基体组织及力学性能发生改变。

- 还没有人留言评论。精彩留言会获得点赞!