胎圈钢丝防氧化处理工艺的制作方法

1.本发明涉及轮胎制备技术领域,具体涉及胎圈钢丝防氧化处理工艺。

背景技术:

2.近年来,汽车产业发展迅速,作为汽车重要组成部分的子午线轮胎,以其节能化、高速化、轻量化等优点得到了快速的应用与发展。胎圈是轮胎必不可少的一个重要组成部分,既起到密封胎内气体,维持胎压的作用,也发挥着将载荷传递至轮胎的功能。作为子午线轮胎骨架材料之一的胎圈钢丝,质量的优劣会直接影响轮胎整体的性能。胎圈钢丝在轮胎中要承受极其复杂的交变负荷和冲击负荷,要求其具有较高的强度、良好的耐疲劳性能、较高的抗冲击性能。

技术实现要素:

3.本发明的目的在于提供一种胎圈钢丝防氧化处理工艺,解决现阶段胎圈钢丝易出现氧化的问题。

4.本发明的目的可以通过以下技术方案实现:

5.一种胎圈钢丝防氧化处理工艺,具体包括如下步骤:

6.步骤s1:将氢氧化钠、碳酸钠、磷酸钠、十二烷基酚聚氧乙烯醚和去离子水混合,制得除油液,将胎圈钢丝在温度为60-80℃的条件下,用除油液洗涤3-5min;

7.步骤s2:将洗涤后的胎圈钢丝在温度为20-25℃的条件下,浸泡在盐酸溶液中,浸泡15-30s后,取出用去离子水洗涤至中性并烘干;

8.步骤s3:在烘干后的胎圈钢丝表面喷涂保护涂料,再在温度为110-120℃的条件下,保温处理8-10h。

9.进一步,所述的氢氧化钠、碳酸钠、磷酸钠、十二烷基酚聚氧乙烯醚和去离子水的用量比为20g:30g:30g:1ml:1l,盐酸溶液的质量分数为10-15%。

10.进一步,所述的保护涂料由组分a和组分b组成,组分a包括如下重量份原料:30-50份改性树脂、8-10份增强填料、0.3-0.5份流平剂、0.1-0.3份消泡剂、0.5-1份分散剂、20-25份去离子水;组分b为固化剂mh-6605;使用时将组分a与组分b以质量比10:1共混。

11.进一步,所述的流平剂为byk-331、byk-333和byk-392中的一种,消泡剂为聚二甲基硅醚、二甲基聚硅氧烷和二甲基硅油中的一种或多种任意比例混合,分散剂为kyc-9366、dispex aa 4040和yt-6090的一种。

12.进一步,所述的改性树脂由如下步骤制成:

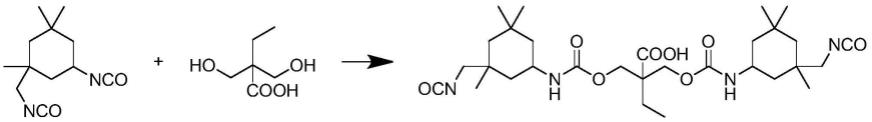

13.步骤a1:将异氟尔酮二异氰酸酯和二羟甲基丁酸混合均匀,通入氮气保护,在转速为200-300r/min,温度为80-85℃的条件下,搅拌并加入二醋酸二丁基锡,进行反应5-7h,制得预聚体;

14.反应过程如下:

[0015][0016]

步骤a2:将双酚a环氧树脂、二羟基聚二甲基硅氧烷和丙酮混合均匀,在转速为150-200r/min,温度为80-85℃的条件下,搅拌并加入预聚体,进行反应6-8h,制得预处理树脂;

[0017]

预处理树脂结构式:

[0018][0019]

步骤a3:将预处理树脂溶于去离子水中,加入三乙胺中和,再在温度为100-105℃的条件下,蒸馏去除去离子水,制得改性树脂。

[0020]

进一步,步骤a1所述的异氟尔酮二异氰酸酯和二羟甲基丁酸的摩尔比为1:0.2,二醋酸二丁基锡的用量为异氟尔酮二异氰酸酯与二羟甲基丁酸质量和的3-5%。

[0021]

进一步,步骤a2双酚a环氧树脂、二羟基聚二甲基硅氧烷、预聚体的摩尔比1.1:1:1。

[0022]

进一步,所述的增强填料由如下步骤制成:

[0023]

步骤b1:将丝氨醇加入反应釜中,在转速为150-200r/min,温度为60-70℃的条件下,加热至熔融,加入氧化石墨烯、去离子水和1-羟基苯并三唑,升温至温度为100-110℃,回流反应6-8h后,过滤去除滤液,制得预处理石墨烯;

[0024]

步骤b2:将预处理石墨烯、丙烯酸、对甲基苯磺酸和去离子水混合均匀,在转速为150-200r/min,温度为110-120℃的条件下,回流反应3-5h后,过滤去除滤液,将底物、丙烯酸丁酯、甲基丙烯酸缩水甘油酯、丙烯酸乙酯和正十六烷混合均匀,在转速为120-150r/min,温度为80-85℃的条件下,搅拌并加入偶氮二异丁腈,进行反应2-4h后,过滤去除滤液,制得改性石墨烯;

[0025]

步骤b3:将改性石墨烯、苯胺和去离子水混合均匀,在转速为200-300r/min,温度为80-90℃的条件下,搅拌2-3h后,调节反应液ph值1-2,加入过硫酸铵,进行反应20-25h后,

调节反应液ph值为11-12,加入环氧氯丙烷,继续反应2-3h,调节反应液ph值为中性,过滤去除滤液,制得增强填料。

[0026]

进一步,步骤b1所述的丝氨醇、氧化石墨烯表面羧基和1-羟基苯并三唑的摩尔比为1:1:1.1。

[0027]

进一步,步骤b2所述的预处理石墨烯表面羟基和丙烯酸的摩尔比为1:1,对甲基苯磺酸的用量为丙烯酸质量3-5%,底物、丙烯酸丁酯、甲基丙烯酸缩水甘油酯和丙烯酸乙酯的质量比为3.2:11.2:11.5:8.7,偶氮二异丁腈的用量为丙烯酸丁酯质量的1-3%。

[0028]

进一步,步骤b3所述的改性石墨烯、苯胺、过硫酸铵和环氧氯丙烷的用量比为1g:5ml:0.3g:1ml。

[0029]

本发明的有益效果:本发明公开的一种胎圈钢丝防氧化处理工艺通过将胎圈钢丝除油-酸洗-水洗-涂膜得到防氧化胎圈钢丝,涂膜使用的保护涂料由组分a和组分b组成,组分a包括:改性树脂、增强填料、流平剂、消泡剂、分散剂、去离子水,改性树脂以异氟尔酮二异氰酸酯和二羟甲基丁酸为原料进行反应,制得预聚体,将预聚体、双酚a环氧树脂和二羟基聚二甲基硅氧烷反应,使得预聚体一端的异氰酸酯基与双酚a环氧树脂上的羟基反应,另一端的异氰酸酯与羟基聚二甲基硅烷反应,制得预处理树脂,将预处理树脂用三乙胺中和制得改性树脂,增强填料以丝氨醇和氧化石墨烯为原料,在1-羟基苯并三唑的作用下脱水缩合,使得石墨烯表面接枝大量活性羟基,制得预处理石墨烯,将预处理石墨烯与丙烯酸酯化反应,再与丙烯酸丁酯、甲基丙烯酸缩水甘油酯、丙烯酸乙酯缩合,使得石墨烯表面接枝聚丙烯酸酯,制得改性石墨烯,将改性石墨烯与苯胺反应,使得改性石墨烯表面的环氧基与氨基反应后,剩余的苯胺在过硫酸铵的作用下,形成聚苯胺,接枝在聚丙烯酸酯侧链,再加入环氧氯丙烷,使得氯原子位点与氨基和环氧基反应形成的羟基反应,制得增强填料,将组分a和组分b共混时,在固化剂的作用使得改性树脂与增强填料交联,再喷涂在胎圈钢丝时,改性树脂侧链的硅氧烷水解形成硅醇,能够与金属表面形成化学键,进而增强了涂膜的附着性,同时在金属表面形成一侧致密的保护膜,能够有效的防止金属表面接触到水分,进而保护胎圈钢丝不会发生氧化腐蚀。

具体实施方式

[0030]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0031]

实施例1

[0032]

一种胎圈钢丝防氧化处理工艺,具体包括如下步骤:

[0033]

步骤s1:将氢氧化钠、碳酸钠、磷酸钠、十二烷基酚聚氧乙烯醚和去离子水混合,制得除油液,将胎圈钢丝在温度为60℃的条件下,用除油液洗涤3min;

[0034]

步骤s2:将洗涤后的胎圈钢丝在温度为20℃的条件下,浸泡在盐酸溶液中,浸泡15s后,取出用去离子水洗涤至中性并烘干;

[0035]

步骤s3:在烘干后的胎圈钢丝表面喷涂保护涂料,再在温度为110℃的条件下,保温处理8h。

[0036]

所述的氢氧化钠、碳酸钠、磷酸钠、十二烷基酚聚氧乙烯醚和去离子水的用量比为20g:30g:30g:1ml:1l,盐酸溶液的质量分数为10%。

[0037]

所述的保护涂料由组分a和组分b组成,组分a包括如下重量份原料:30份改性树脂、8份增强填料、0.3份byk-331、0.1份聚二甲基硅醚、0.5份kyc-9366、20份去离子水;组分b为固化剂mh-6605;使用时将组分a与组分b以质量比10:1共混。

[0038]

所述的改性树脂由如下步骤制成:

[0039]

步骤a1:将异氟尔酮二异氰酸酯和二羟甲基丁酸混合均匀,通入氮气保护,在转速为200r/min,温度为80℃的条件下,搅拌并加入二醋酸二丁基锡,进行反应5h,制得预聚体;

[0040]

步骤a2:将双酚a环氧树脂、二羟基聚二甲基硅氧烷和丙酮混合均匀,在转速为150r/min,温度为80℃的条件下,搅拌并加入预聚体,进行反应6h,制得预处理树脂;

[0041]

步骤a3:将预处理树脂溶于去离子水中,加入三乙胺中和,再在温度为100℃的条件下,蒸馏去除去离子水,制得改性树脂。

[0042]

步骤a1所述的异氟尔酮二异氰酸酯和二羟甲基丁酸的摩尔比为1:0.2,二醋酸二丁基锡的用量为异氟尔酮二异氰酸酯与二羟甲基丁酸质量和的3%。

[0043]

步骤a2双酚a环氧树脂、二羟基聚二甲基硅氧烷、预聚体的摩尔比1.1:1:1。

[0044]

所述的增强填料由如下步骤制成:

[0045]

步骤b1:将丝氨醇加入反应釜中,在转速为150r/min,温度为60℃的条件下,加热至熔融,加入氧化石墨烯、去离子水和1-羟基苯并三唑,升温至温度为100℃,回流反应6h后,过滤去除滤液,制得预处理石墨烯;

[0046]

步骤b2:将预处理石墨烯、丙烯酸、对甲基苯磺酸和去离子水混合均匀,在转速为150r/min,温度为110℃的条件下,回流反应3h后,过滤去除滤液,将底物、丙烯酸丁酯、甲基丙烯酸缩水甘油酯、丙烯酸乙酯和正十六烷混合均匀,在转速为120r/min,温度为80℃的条件下,搅拌并加入偶氮二异丁腈,进行反应2h后,过滤去除滤液,制得改性石墨烯;

[0047]

步骤b3:将改性石墨烯、苯胺和去离子水混合均匀,在转速为200r/min,温度为80℃的条件下,搅拌2h后,调节反应液ph值1,加入过硫酸铵,进行反应20h后,调节反应液ph值为11,加入环氧氯丙烷,继续反应2h,调节反应液ph值为中性,过滤去除滤液,制得增强填料。

[0048]

步骤b1所述的丝氨醇、氧化石墨烯表面羧基和1-羟基苯并三唑的摩尔比为1:1:1.1。

[0049]

步骤b2所述的预处理石墨烯表面羟基和丙烯酸的摩尔比为1:1,对甲基苯磺酸的用量为丙烯酸质量3%,底物、丙烯酸丁酯、甲基丙烯酸缩水甘油酯和丙烯酸乙酯的质量比为3.2:11.2:11.5:8.7,偶氮二异丁腈的用量为丙烯酸丁酯质量的1%。

[0050]

步骤b3所述的改性石墨烯、苯胺、过硫酸铵和环氧氯丙烷的用量比为1g:5ml:0.3g:1ml。

[0051]

实施例2

[0052]

一种胎圈钢丝防氧化处理工艺,具体包括如下步骤:

[0053]

步骤s1:将氢氧化钠、碳酸钠、磷酸钠、十二烷基酚聚氧乙烯醚和去离子水混合,制得除油液,将胎圈钢丝在温度为70℃的条件下,用除油液洗涤4min;

[0054]

步骤s2:将洗涤后的胎圈钢丝在温度为25℃的条件下,浸泡在盐酸溶液中,浸泡

15s后,取出用去离子水洗涤至中性并烘干;

[0055]

步骤s3:在烘干后的胎圈钢丝表面喷涂保护涂料,再在温度为115℃的条件下,保温处理9h。

[0056]

所述的氢氧化钠、碳酸钠、磷酸钠、十二烷基酚聚氧乙烯醚和去离子水的用量比为20g:30g:30g:1ml:1l,盐酸溶液的质量分数为10%。

[0057]

所述的保护涂料由组分a和组分b组成,组分a包括如下重量份原料:40份改性树脂、9份增强填料、0.4份byk-333、0.2份二甲基聚硅氧烷、0.8份dispex aa 4040、23份去离子水;组分b为固化剂mh-6605;使用时将组分a与组分b以质量比10:1共混。

[0058]

所述的改性树脂由如下步骤制成:

[0059]

步骤a1:将异氟尔酮二异氰酸酯和二羟甲基丁酸混合均匀,通入氮气保护,在转速为200r/min,温度为85℃的条件下,搅拌并加入二醋酸二丁基锡,进行反应6h,制得预聚体;

[0060]

步骤a2:将双酚a环氧树脂、二羟基聚二甲基硅氧烷和丙酮混合均匀,在转速为200r/min,温度为80℃的条件下,搅拌并加入预聚体,进行反应7h,制得预处理树脂;

[0061]

步骤a3:将预处理树脂溶于去离子水中,加入三乙胺中和,再在温度为100℃的条件下,蒸馏去除去离子水,制得改性树脂。

[0062]

步骤a1所述的异氟尔酮二异氰酸酯和二羟甲基丁酸的摩尔比为1:0.2,二醋酸二丁基锡的用量为异氟尔酮二异氰酸酯与二羟甲基丁酸质量和的4%。

[0063]

步骤a2双酚a环氧树脂、二羟基聚二甲基硅氧烷、预聚体的摩尔比1.1:1:1。

[0064]

所述的增强填料由如下步骤制成:

[0065]

步骤b1:将丝氨醇加入反应釜中,在转速为200r/min,温度为65℃的条件下,加热至熔融,加入氧化石墨烯、去离子水和1-羟基苯并三唑,升温至温度为105℃,回流反应7h后,过滤去除滤液,制得预处理石墨烯;

[0066]

步骤b2:将预处理石墨烯、丙烯酸、对甲基苯磺酸和去离子水混合均匀,在转速为200r/min,温度为115℃的条件下,回流反应4h后,过滤去除滤液,将底物、丙烯酸丁酯、甲基丙烯酸缩水甘油酯、丙烯酸乙酯和正十六烷混合均匀,在转速为120r/min,温度为85℃的条件下,搅拌并加入偶氮二异丁腈,进行反应3h后,过滤去除滤液,制得改性石墨烯;

[0067]

步骤b3:将改性石墨烯、苯胺和去离子水混合均匀,在转速为200r/min,温度为85℃的条件下,搅拌3h后,调节反应液ph值1.5,加入过硫酸铵,进行反应25h后,调节反应液ph值为11,加入环氧氯丙烷,继续反应2h,调节反应液ph值为中性,过滤去除滤液,制得增强填料。

[0068]

步骤b1所述的丝氨醇、氧化石墨烯表面羧基和1-羟基苯并三唑的摩尔比为1:1:1.1。

[0069]

步骤b2所述的预处理石墨烯表面羟基和丙烯酸的摩尔比为1:1,对甲基苯磺酸的用量为丙烯酸质量4%,底物、丙烯酸丁酯、甲基丙烯酸缩水甘油酯和丙烯酸乙酯的质量比为3.2:11.2:11.5:8.7,偶氮二异丁腈的用量为丙烯酸丁酯质量的2%。

[0070]

步骤b3所述的改性石墨烯、苯胺、过硫酸铵和环氧氯丙烷的用量比为1g:5ml:0.3g:1ml。

[0071]

实施例3

[0072]

一种胎圈钢丝防氧化处理工艺,具体包括如下步骤:

[0073]

步骤s1:将氢氧化钠、碳酸钠、磷酸钠、十二烷基酚聚氧乙烯醚和去离子水混合,制得除油液,将胎圈钢丝在温度为80℃的条件下,用除油液洗涤5min;

[0074]

步骤s2:将洗涤后的胎圈钢丝在温度为25℃的条件下,浸泡在盐酸溶液中,浸泡30s后,取出用去离子水洗涤至中性并烘干;

[0075]

步骤s3:在烘干后的胎圈钢丝表面喷涂保护涂料,再在温度为120℃的条件下,保温处理10h。

[0076]

所述的氢氧化钠、碳酸钠、磷酸钠、十二烷基酚聚氧乙烯醚和去离子水的用量比为20g:30g:30g:1ml:1l,盐酸溶液的质量分数为15%。

[0077]

所述的保护涂料由组分a和组分b组成,组分a包括如下重量份原料:50份改性树脂、10份增强填料、0.5份byk-392、0.3份二甲基硅油、1份yt-6090、25份去离子水;组分b为固化剂mh-6605;使用时将组分a与组分b以质量比10:1共混。

[0078]

所述的改性树脂由如下步骤制成:

[0079]

步骤a1:将异氟尔酮二异氰酸酯和二羟甲基丁酸混合均匀,通入氮气保护,在转速为300r/min,温度为85℃的条件下,搅拌并加入二醋酸二丁基锡,进行反应7h,制得预聚体;

[0080]

步骤a2:将双酚a环氧树脂、二羟基聚二甲基硅氧烷和丙酮混合均匀,在转速为200r/min,温度为85℃的条件下,搅拌并加入预聚体,进行反应8h,制得预处理树脂;

[0081]

步骤a3:将预处理树脂溶于去离子水中,加入三乙胺中和,再在温度为105℃的条件下,蒸馏去除去离子水,制得改性树脂。

[0082]

步骤a1所述的异氟尔酮二异氰酸酯和二羟甲基丁酸的摩尔比为1:0.2,二醋酸二丁基锡的用量为异氟尔酮二异氰酸酯与二羟甲基丁酸质量和的5%。

[0083]

步骤a2双酚a环氧树脂、二羟基聚二甲基硅氧烷、预聚体的摩尔比1.1:1:1。

[0084]

所述的增强填料由如下步骤制成:

[0085]

步骤b1:将丝氨醇加入反应釜中,在转速为200r/min,温度为70℃的条件下,加热至熔融,加入氧化石墨烯、去离子水和1-羟基苯并三唑,升温至温度为110℃,回流反应8h后,过滤去除滤液,制得预处理石墨烯;

[0086]

步骤b2:将预处理石墨烯、丙烯酸、对甲基苯磺酸和去离子水混合均匀,在转速为200r/min,温度为120℃的条件下,回流反应5h后,过滤去除滤液,将底物、丙烯酸丁酯、甲基丙烯酸缩水甘油酯、丙烯酸乙酯和正十六烷混合均匀,在转速为150r/min,温度为85℃的条件下,搅拌并加入偶氮二异丁腈,进行反应4h后,过滤去除滤液,制得改性石墨烯;

[0087]

步骤b3:将改性石墨烯、苯胺和去离子水混合均匀,在转速为300r/min,温度为90℃的条件下,搅拌3h后,调节反应液ph值2,加入过硫酸铵,进行反应25h后,调节反应液ph值为12,加入环氧氯丙烷,继续反应3h,调节反应液ph值为中性,过滤去除滤液,制得增强填料。

[0088]

步骤b1所述的丝氨醇、氧化石墨烯表面羧基和1-羟基苯并三唑的摩尔比为1:1:1.1。

[0089]

步骤b2所述的预处理石墨烯表面羟基和丙烯酸的摩尔比为1:1,对甲基苯磺酸的用量为丙烯酸质量5%,底物、丙烯酸丁酯、甲基丙烯酸缩水甘油酯和丙烯酸乙酯的质量比为3.2:11.2:11.5:8.7,偶氮二异丁腈的用量为丙烯酸丁酯质量的3%。

[0090]

步骤b3所述的改性石墨烯、苯胺、过硫酸铵和环氧氯丙烷的用量比为1g:5ml:

0.3g:1ml。

[0091]

对比例1

[0092]

本对比例与实施例1相比用双酚a型环氧树脂代替改性树脂。

[0093]

对比例2

[0094]

本对比例与实施例1相比用双酚a型环氧树脂代替改性树脂,同时未加入强化填料。

[0095]

将实施例1-3和对比例1-2处理的胎圈钢丝依照gb/t1771-2007的标准检测耐中性盐雾效果,结果如下表所示;

[0096][0097]

由上表可知实施例1-3处理后的胎圈钢丝具有很好的耐氧化,抗腐蚀效果。

[0098]

以上内容仅仅是对本发明的构思所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1