一种单组分脱醇型有机硅密封胶及其制备方法与流程

1.本技术涉及密封胶的技术领域,尤其是涉及一种单组分脱醇型有机硅密封胶及其制备方法。

背景技术:

2.随着电子电器行业的快速发展,有机硅密封胶逐渐得到发展。现有的有机硅密封胶主要有脱酸型、脱醇型和脱酮肟型。其中,由于单组分脱醇型有机硅密封胶具有中性性质,清洁、无毒、无腐蚀性、成本价格较低,对玻璃和金属等材料粘结性能好的优点,其备受行业应用和研究者的青睐。

3.目前,单组分脱醇型有机硅密封胶的介电强度只有20kv/mm左右,对于一些电子电器、高压线等对绝缘强度要求高的场合,无法满足其绝缘强度。

技术实现要素:

4.为了提高单组分脱醇型有机硅密封胶的介电强度,本技术提供一种单组分脱醇型有机硅密封胶及其制备方法。

5.第一方面,本技术提供一种单组分脱醇型有机硅密封胶,采用如下技术方案:一种单组分脱醇型有机硅密封胶,其包括如下重量百分含量的原料:白炭黑5-20%、玻璃微珠8-30%、处理剂0.3-1%、增粘剂0.5-1%、交联剂3-5%、钛酸酯类催化剂0.5-2%,余量为端羟基聚二甲基硅氧烷;其中,所述端羟基聚二甲基硅氧烷的黏度为1000-80000mpa

·

s;所述玻璃微珠通过以下方法进行预处理:s1、将玻璃微珠浸泡在1-2g/l的γ-甲基丙烯酰氧基丙基三甲氧基硅烷水溶液中,浸泡时间>10min,然后将其进行过滤,干燥;s2、氮气氛围下,将1重量份s1制备的玻璃微珠加入35-45重量份的n,n-二甲基甲酰胺中,然后加入60-80重量份的γ-甲基丙烯酰氧基丙基三甲氧基硅烷、20-40重量份的甲基丙烯酸和0.005-0.007重量份的引发剂,加热到70-80℃,搅拌反应20-24h,然后过滤,干燥,即得预处理后的玻璃微珠。

6.通过采用上述技术方案,通过各原料的选择和配比,然后将玻璃微珠进行预处理,在其表面接枝聚合物,可以增加玻璃微珠与有机硅密封胶之间的相容性;其中,其聚合物分子中引入羧基,可以使其与有机硅密封胶原料之间形成氢键,在粘度和相容性上都得到提高;s1中将玻璃微珠先与γ-甲基丙烯酰氧基丙基三甲氧基硅烷进行接触,可以使γ-甲基丙烯酰氧基丙基三甲氧基硅烷与玻璃微珠表面进行偶联,可以使s2中玻璃微珠表面聚合物的接枝率,通过在玻璃微珠进行预处理,大大减少了玻璃微珠表面的极性基团,从而也大大提高了有机硅密封胶的绝缘性能。

7.作为优选:所述有机硅密封胶中还含有重量百分含量为0.3-1%的处理剂,所述处理剂为辛基三甲氧基硅烷、辛基三乙氧基硅烷、十二烷基三甲氧基硅烷、十二烷基三乙氧基硅烷、十六烷基三甲氧基硅烷、十六烷基三乙氧基硅烷、十八烷基三甲氧基硅烷、十八烷基

三乙氧基硅烷、十八烷基甲基二甲氧基硅烷和十八烷基甲基二乙氧基硅烷中的一种或几种。

8.通过采用上述技术方案,将处理剂加入体系后,可以在白炭黑表面形成包裹层,在单组分脱醇型有机硅密封胶固化过程中,烷氧基可以与白炭黑表面的极性基团进行反应,将极性基团转变成惰性的长链烷基硅烷,有助于进一步提高单组分脱醇型有机硅密封胶的整体绝缘性能。

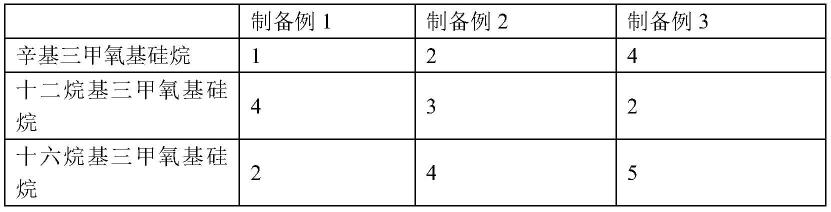

9.作为优选:所述处理剂包括如下重量份的原料:辛基三甲氧基硅烷1-4份、十二烷基三甲氧基硅烷2-4份和十六烷基三甲氧基硅烷2-5份。

10.通过采用上述技术方案,通过将辛基三甲氧基硅烷、十六烷基三甲氧基硅烷、十二烷基三甲氧基硅烷进行复配,可以提高单独使用其中一个物质的介电强度,利用三者之间的相互协同,进一步提高单组分脱醇型有机硅密封胶的整体绝缘性能。

11.作为优选:所述处理剂包括如下重量份的原料:辛基三甲氧基硅烷2份、十二烷基三甲氧基硅烷3份和十六烷基三甲氧基硅烷4份。

12.作为优选:所述玻璃微珠的粒径≤45μm。

13.通过采用上述技术方案,玻璃微珠的粒径过大时,会影响单组分脱醇型有机硅密封胶的拉伸强度、断裂伸长率等基本性能。

14.作为优选:所述增粘剂为γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基三乙氧基硅烷、γ-缩水甘油基丙基甲基二甲氧基硅烷、γ-缩水甘油醚氧丙基甲基二乙氧基硅烷、β-(3,4-环氧环己烷)乙基三甲氧基硅烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷和γ-甲基丙烯酰氧基丙基三乙氧基硅烷中的一种或几种。

15.通过采用上述技术方案,增粘剂采用上述范围内物质的一种或几种时,均能得到介电强度表现优异的单组分脱醇型有机硅密封胶,并且采用含硅元素的有机物,可以对玻璃微珠和白炭黑表面形成的包裹层起到增强作用。

16.作为优选:所述交联剂为甲基三甲氧基硅烷、乙烯基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三乙氧基硅烷、四甲氧基硅烷、四乙氧基硅烷和正丙基三甲氧基硅烷中的一种或几种。

17.通过采用上述技术方案,交联剂采用上述范围内物质的一种或几种时,均能得到介电强度表现优异的单组分脱醇型有机硅密封胶,并且采用含硅元素的有机物,可以对玻璃微珠和白炭黑表面形成的包裹层起到补强作用,进一步减小玻璃微珠和白炭黑与体系之间的界面作用力。

18.作为优选:所述钛酸酯类催化剂为钛酸四丁酯、钛酸异丙酯、钛酸四乙酯和钛酸酯螯合物中的一种或几种。

19.作为优选:所述原料还包括重量百分含量≤2%的色浆。

20.通过采用上述技术方案,加入的色浆的重量百分含量≤2%时,其单组分脱醇型有机硅密封胶的各项性能无明显影响。

21.第二方面,本技术提供一种单组分脱醇型有机硅密封胶的制备方法,采用如下技术方案:一种单组分脱醇型有机硅密封胶的制备方法,其包括如下制备步骤:将除处理剂、增粘剂、交联剂和钛酸酯类催化剂以外的原料在100-120℃范围内真

空条件下搅拌脱水,然后降温至60℃以下,加入处理剂,真空条件下搅拌30-40min;然后再加入增粘剂和交联剂,真空条件下搅拌30-40min;最后加入钛酸酯类催化剂,真空条件下继续搅拌30-40min,出料分装备用。

22.通过采用上述技术方案,本技术的制备方法对生产设备无特殊要求,适合批量生产。

23.综上所述,本技术包括以下至少一种有益技术效果:1、通过各原料的选择和配比,将玻璃微珠进行预处理,在玻璃微珠表面接枝聚合物,可以增加玻璃微珠与有机硅密封胶之间的相容性;其中,其聚合物分子中引入羧基,可以使其与有机硅密封胶原料之间形成氢键,在粘度和相容性上都得到提高;s1可以使γ-甲基丙烯酰氧基丙基三甲氧基硅烷与玻璃微珠表面进行偶联,可以使s2中玻璃微珠表面聚合物的接枝率,通过在玻璃微珠进行预处理,大大减少了玻璃微珠表面的极性基团,从而也大大提高了有机硅密封胶的绝缘性能;将处理剂加入体系后,可以在白炭黑表面形成包裹层,在单组分脱醇型有机硅密封胶固化过程中,烷氧基可以与白炭黑表面的极性基团进行反应,将极性基团转变成惰性的长链烷基硅烷,有助于进一步提高单组分脱醇型有机硅密封胶的整体绝缘性能。

24.2、本技术的单组分脱醇型有机硅密封胶的拉伸强度均≥2.40mpa;断裂伸长率均在255%及以上;介电强度均在25kv/mm及以上;同时,体积电阻率均≥8.2

×

10

14

ω

·

cm;说明本技术的单组分脱醇型有机硅密封胶具有较高的介电强度,能够起到密封绝缘保护的作用,可用于各种电子电器、高压线等对绝缘强度要求高的场合。

具体实施方式

25.以下结合具体内容对本技术作进一步详细说明。

26.原料本技术中所用的钛酸酯螯合物的型号为tyzor 726,tyzor9000,dc60等;白炭黑的比表面积为100-400m2,优选为150-400m2;其余原料均为普通市售产品。

27.制备例制备例1-3一种处理剂,其各原料及各原料用量如表1所示,其通过将各原料按照表1中的用量进行称量,然后将其混匀,即可得到处理剂。

28.表1制备例1-3的各原料及各原料用量(kg)制备例4本技术所用的玻璃微珠通过以下方法进行预处理:s1、将玻璃微珠浸泡在1.5g/l的γ-甲基丙烯酰氧基丙基三甲氧基硅烷水溶液中,

浸泡时间为15min,然后将其进行过滤,干燥;s2、氮气氛围下,将1g的s1制备的玻璃微珠加入40g的n,n-二甲基甲酰胺中,然后加入70g的γ-甲基丙烯酰氧基丙基三甲氧基硅烷、30g的甲基丙烯酸和0.006g的引发剂,加热到75℃,搅拌反应22h,然后过滤,干燥,即得预处理后的玻璃微珠。实施例

29.实施例1-4一种单组分脱醇型有机硅密封胶,其各原料及各原料用量如表2所示,其制备方法如下:将增粘剂、交联剂和钛酸酯类催化剂以外的原料在110℃真空条件下搅拌脱水2h,然后降温至60℃以下,然后再加入增粘剂和交联剂,真空条件下搅拌35min;最后加入钛酸酯类催化剂,真空条件下继续搅拌40min,出料分装备用;其中,实施例1的端羟基聚二甲基硅氧烷的黏度为20000mpa

·

s;实施例2和实施例4的端羟基聚二甲基硅氧烷为黏度20000mpa

·

s和5000

·

mpa

·

s按照14:3的重量份比进行混合的混合物;实施例3的端羟基聚二甲基硅氧烷的黏度为50000mpa

·

s;实施例1-4中玻璃微珠均通过制备例4中的方法进行预处理,其中实施例1-4的玻璃微珠的粒径依次为30μm、16μm、10μm、45μm;实施例1-4的增粘剂依次为γ-缩水甘油醚氧丙基三甲氧基硅烷、γ-缩水甘油醚氧丙基甲基二乙氧基硅烷、β-(3,4-环氧环己烷)乙基三甲氧基硅烷和γ-甲基丙烯酰氧基丙基三甲氧基硅烷;实施例1-4的交联剂依次为甲基三甲氧基硅烷、乙烯基三甲氧基硅烷、甲基三乙氧基硅烷、乙烯基三乙氧基硅烷;实施例1-4的钛酸酯类催化剂依次为钛酸四丁酯、钛酸异丙酯、钛酸四乙酯和钛酸酯螯合物;实施例1-2的色浆为蓝色浆;实施例3的色浆为黑色浆;实施例1-4的白炭黑的比表面积为200m2。

30.表2实施例1-4的各原料及各原料用量(kg)实施例5一种单组分脱醇型有机硅密封胶,与实施例2的不同之处在于,其原料中还添加有0.3kg的处理剂,同时,端羟基聚二甲基硅氧烷64.7kg,其有机硅密封胶的制备步骤如下:将除处理剂、增粘剂、交联剂和钛酸酯类催化剂以外的原料在110℃真空条件下搅拌脱水2h,然后降温至60℃以下,加入处理剂,真空条件下搅拌35min;然后加入增粘剂和交联剂,真空条件下搅拌35min;最后加入钛酸酯类催化剂,真空条件下继续搅拌40min,出料分装备用。

31.实施例6

一种单组分脱醇型有机硅密封胶,与实施例5的不同之处在于,其处理剂来自制备例2,其余步骤均与实施例5相同。

32.实施例7一种单组分脱醇型有机硅密封胶,与实施例5的不同之处在于,其处理剂来自制备例3,其余步骤均与实施例5相同。

33.实施例8一种单组分脱醇型有机硅密封胶,与实施例6的不同之处在于,其处理剂的添加量为0.5kg,端羟基聚二甲基硅氧烷64.5kg,其余步骤均与实施例6相同。

34.实施例9一种单组分脱醇型有机硅密封胶,与实施例6的不同之处在于,其处理剂的添加量为0.7kg,端羟基聚二甲基硅氧烷64.3kg,其余步骤均与实施例6相同。

35.实施例10一种单组分脱醇型有机硅密封胶,与实施例6的不同之处在于,其处理剂的添加量为1.0kg,端羟基聚二甲基硅氧烷64kg,其余步骤均与实施例6相同。

36.实施例11一种单组分脱醇型有机硅密封胶,与实施例2的不同之处在于,其处理剂为辛基三甲氧基硅烷,其余步骤均与实施例2相同。

37.实施例12一种单组分脱醇型有机硅密封胶,与实施例2的不同之处在于,其处理剂为十二烷基三甲氧基硅烷,其余步骤均与实施例2相同。

38.对比例对比例1一种单组分脱醇型有机硅密封胶,与实施例1的不同之处在于,其原料中的玻璃微珠替换为等重量的未进行预处理的玻璃微珠,其余步骤均与实施例1相同。

39.对比例2一种单组分脱醇型有机硅密封胶,与实施例1的不同之处在于,其原料中的处理剂替换为等重量的端羟基聚二甲基硅氧烷,其余步骤均与实施例1相同。

40.对比例3一种单组分脱醇型有机硅密封胶,与实施例1的不同之处在于,其原料中的白炭黑替换为等重量的玻璃微珠,其余步骤均与实施例1相同。

41.对比例4一种单组分脱醇型有机硅密封胶,与实施例1的不同之处在于,其原料中的玻璃微珠替换为等重量的白炭黑,其余步骤均与实施例1相同。

42.性能检测试验检测方法/试验方法按照实施例1-12和对比例1-4的制备方法分别制备单组分脱醇型有机硅密封胶,然后按照如下检测方法进行检测,其检测结果如表3所示。

43.拉伸强度及断裂伸长率:按照gb/t528-1998中记载的方法进行测量;体积电阻率:按照gb/t1410-2006中记载的方法进行测量;

介电强度:按照gb1408-78中记载的方法进行测量。

44.表3实施例1-12和对比例1-4的检测结果通过检测,本技术的单组分脱醇型有机硅密封胶的表干时间均在10-45min之间,其中表干时间测试在25℃,55%rh条件下进行;密度均在0.89-0.95g/cm3。

45.通过实施例1-10和对比例1-4,以及表3的检测数据可以看出,本技术的单组分脱醇型有机硅密封胶的拉伸强度均在2.40-2.82mpa之间;断裂伸长率均在255%及以上,最大可达到353%;介电强度均在25kv/mm及以上,最大可达到33kv/mm;同时,体积电阻率均在8.2

×

10

14

ω

·

cm及以上;说明本技术的单组分脱醇型有机硅密封胶具有较高的介电强度,能够起到密封绝缘保护的作用,可用于各种电子电器、高压线等对绝缘强度要求高的场合。

46.通过实施例1和对比例1的检测数据可看出,本技术在对玻璃微珠进行预处理后,可以大大提高单组分脱醇型有机硅密封胶的介电强度,提高其绝缘性能。

47.通过将处理剂加入体系后,可以在白炭黑表面形成包裹层,在单组分脱醇型有机硅密封胶固化过程中,烷氧基可以与白炭黑表面的极性基团进行反应,将极性基团转变成惰性的长链烷基硅烷,有助于进一步提高单组分脱醇型有机硅密封胶的整体绝缘性能。通过实施例1和对比例2的检测数据可以看出,通过添加处理剂,可以提高单组分脱醇型有机硅密封胶的介电强度。

48.通过实施例2、实施例10-12的检测数据可以看出,本技术通过将辛基三甲氧基硅烷、十六烷基三甲氧基硅烷、十二烷基三甲氧基硅烷进行复配,可以提高单独使用其中一个物质的介电强度,因此,三者之间具有相互协同的作用。结合实施例6、8、9、10的检测数据可以看出,随着处理剂的增多,其单组分脱醇型有机硅密封胶的介电强度逐渐增大,但其到达0.7kg时,其增大幅度较小。

49.通过实施例1和对比例3-4的检测数据可以看出,本技术中添加的白炭黑和玻璃微珠之间具有协同作用。

50.上述具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1