一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层及其制备方法

1.本发明涉及超润滑涂层材料制备的技术领域,尤其涉及一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层及其制备方法。

背景技术:

2.摩擦磨损造成了器件破坏故障,寿命减短和燃油资源的加剧使用,导致资源能源的严重浪费。而润滑涂层对于最大限度地减少底层材料的损害并确保机械系统中的低能量耗散至关重要。聚合物分子刷(如聚二甲基硅氧烷分子刷),仿生于天然滑液关节微观结构和润滑机制,聚合物链在良溶剂中由于排除体积主导的链间相互作用而在高接枝密度的表面形成刷型结构。与裸露或油润滑的表面相比,聚合物分子刷作为润滑涂层,可使被修饰表面的动摩擦系数降低几个数量级,从而引起了研究人员的广泛关注。

3.聚合物分子刷超润滑涂层的制备方法有表面接枝法与涂敷法,通过将pdms刷引入环氧树脂、聚氨酯树脂等热固性树脂中。在固化过程中pdms通过开环聚合反应接枝在环氧树脂体系中,由于pdms的低表面能和高流动特性,会趋向于向涂层表面聚集,从而在涂层表面形成一层致密的聚合物分子刷层。

4.但发明人发现相关技术中聚合物分子刷超润滑涂层的耐磨性有待提高,亟需一种具有高耐磨性和低摩擦系数超润滑涂层。

技术实现要素:

5.针对现有技术存在的不足,本发明的目在于提供一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层及其制备方法,能够使环氧基超润滑涂层具有高耐磨性和低摩擦系数。

6.为了实现上述目的,本发明采用以下技术方案予以实现:

7.第一方面,本发明提供了一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层的制备方法。

8.一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层的制备方法,包括以下步骤:

9.步骤一、制备组分1:

10.向环氧树脂中加入有机溶剂,搅拌后加入固化剂和聚二甲基硅氧烷,超声分散后得到组分1;以环氧树脂、聚二甲基硅氧烷和固化剂的总质量为基准,环氧树脂的质量百分比为50%~56%、聚二甲基硅氧烷的质量百分比为4%~8%、其余为固化剂;

11.步骤二、制备组分2:

12.向环氧树脂中加入有机溶剂,搅拌后加入聚二甲基硅氧烷,超声分散后得到组分2;以环氧树脂和聚二甲基硅氧烷的总质量为基准,环氧树脂的质量百分比为80%~90%,聚二甲基硅氧烷混合的质量百分比为10%~20%;

13.步骤三、制备基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层:

14.将组分1与组分2混合,搅拌后得到混合物;将混合物喷涂于基材表面并固化后,在涂层表面滴加非极性液体c,静置后得到基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层。

15.进一步的,所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、脂肪族缩水甘油醚型环氧树脂、缩水甘油酯型环氧树脂或缩水甘油胺型环氧树脂中的一种或多种。

16.进一步的,所述聚二甲基硅氧烷为单缩水甘油醚封端聚二甲基硅氧烷、二缩水甘油醚封端聚二甲基硅氧烷、三甲基硅氧烷封端聚二甲基硅氧烷中的一种或多种;所述聚二甲基硅氧烷分子刷溶液的浓度为0.8~1mol/l。

17.进一步的,所述步骤一中固化剂为聚酰胺、乙二胺、聚醚胺、二亚乙基三胺中的一种。

18.进一步的,所述步骤三中非极性液体c为甲基硅油、乙基硅油、苯基硅油、甲基苯基硅油、甲基羟基硅油、羟基含氢硅油、十二烷、十六烷、聚α烯烃、甲苯、异丙醇、二甲基甲酰胺中的一种。

19.进一步的,所述步骤一中有机溶剂为乙酸乙酯、乙醇中的一种或多种;所述步骤二中有机溶剂为丙酮、甲苯、二甲苯中的一种或多种。

20.进一步的,所述步骤三中固化温度为120~130℃,固化时间为2~3h。

21.进一步的,所述步骤三中喷涂压强为1500~1900psi。

22.进一步的,所述步骤三中滴加非极性液体c后的静置环境为通风无尘环境。

23.第二方面,本发明提供了一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层。

24.一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层,采用上述方法制备得到。

25.本发明与现有技术相比,具有如下技术效果:

26.聚合物分子刷的流动性和伸展性影响着表面摩擦性能,而本发明中非极性液体(如甲基硅油、苯基硅油、十六烷、聚α烯烃、甲苯、异丙醇等等)由于与聚合物链有着良好的混溶性,可能导致聚合物链的膨胀而增加聚合物链的液体流动性,有利于涂层通过降低抗剪强度来显著提高摩擦面的承载力和润滑性,提升了涂层摩擦性能。

27.本发明制备的基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层中,pdms与环氧树脂在高温下发生了开环聚合反应并有序且致密的连接在一起,在涂层表面形成了致密的聚二甲基硅氧烷链刷。硅油等非极性液体,具有较低的表面张力。与pdms链具有良好的兼容性。当它们接触时,涂层表面被硅油等非极性液体溶解,这将导致聚合物链发生了移动和旋转,就像一个刷子一样。同时由于pdms链通过共价键与涂层相连,因此致密的聚二甲基硅氧烷链刷层具有良好的机械强度和稳定性。

28.此外,聚合物链与硅油等非极性液体良好的混溶性可能导致聚合物链的膨胀,增加聚合物链的液体流动性,有利于涂层通过降低抗剪强度来显著提高摩擦面的承载力和润滑性,提升了涂层摩擦性能。最后,在涂层表面滴加硅油等非极性液体而产生的液体润滑层在起到润滑作用的同时,也能覆盖涂层表面存在的未被pdms链刷覆盖而出现的缺陷,增强了涂层的稳定性和耐磨性。

29.如此,本发明中方法制备得到的聚二甲基硅氧烷聚合物分子刷超润滑涂层,具有良好得耐磨性能、润滑性能和稳定性,而且可操控性较好。

附图说明

30.图1为本发明实施例1中涂层的实物图;

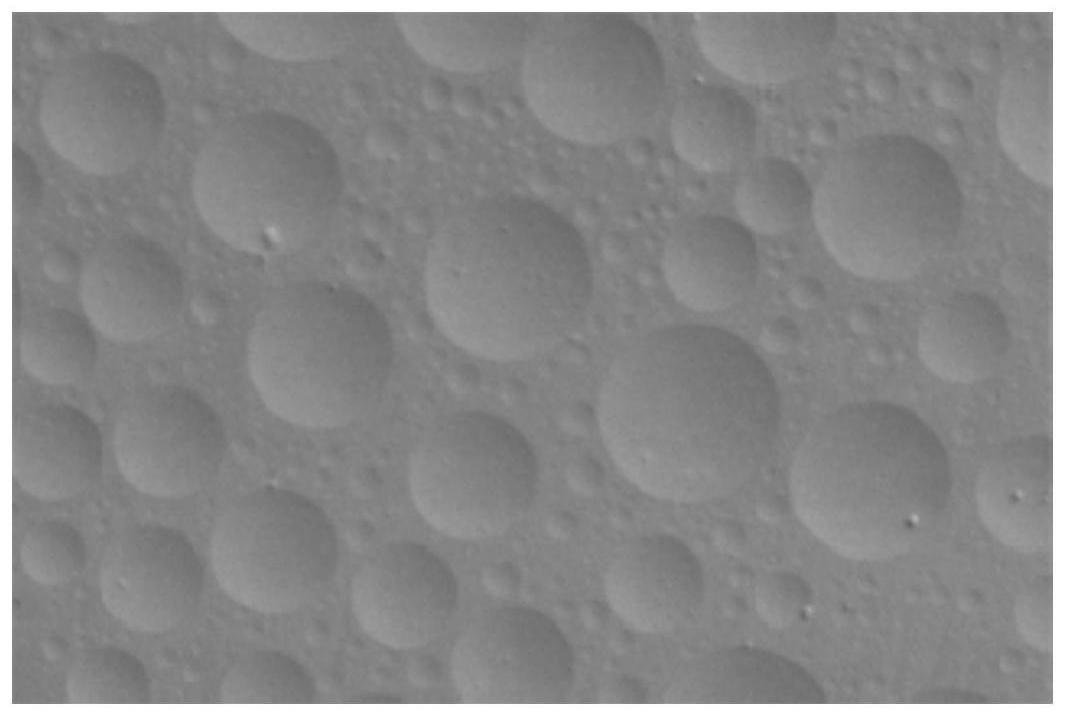

31.图2为本发明实施例1制备的聚二甲基硅氧烷聚合物分子刷超润滑涂层的扫描电子显微镜图;

32.图3为本发明实施例1制备的聚二甲基硅氧烷聚合物分子刷超润滑涂层经过摩擦测试后的磨痕以及3d形貌图;

33.图4为本发明实施例1、2、3制备的润滑涂层的摩擦系数图;

34.图5为本发明实施例4、5制备的润滑涂层的摩擦系数图;

35.图6为本发明实施例1、2、3制备的润滑涂层的平均摩擦系数柱状图;

36.图7为本发明实施例1、2、3制备的润滑涂层的磨损率柱状图;

37.图8为本发明实施例1和对比实施例1和2制备的超滑移涂层的平均摩擦系数柱状图。

具体实施方式

38.以下结合实施例对本发明的具体内容做进一步详细解释说明。

39.本发明实施例中所用基材为1060铝板,且基材在喷涂前均设置有前处理步骤,基材的前处理步骤具体为喷涂前采用无水乙醇擦拭。

40.实施例

41.实施例1

42.一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层的制备方法,包括以下步骤:

43.步骤一、制备组分1:

44.在100ml烧杯中加入2.6g四缩水甘油胺型环氧树脂,25ml无水乙醇和25ml乙酸乙酯,在磁力搅拌器上以2000r/min的转速搅拌分散40min,再加入2.2g聚酰胺和0.2g单缩水甘油醚封端聚二甲基硅氧烷,超声分散20min,制得涂层组分1;

45.步骤二、制备组分2:

46.在100ml烧杯中加入0.9g四缩水甘油胺型环氧树脂,25ml丙酮和25ml二甲苯,在磁力搅拌器上以1500r/min的转速搅拌分散35min,再加入0.05g单缩水甘油醚封端聚二甲基硅氧烷和0.05g二缩水甘油醚封端聚二甲基硅氧烷,超声分散15min,制得涂层组分2;

47.步骤三、制备基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层:

48.首先,将组分1和组分2在200ml烧杯中混合,在磁力搅拌上以2000r/min的转速分散45min得到混合物;然后,将所述混合物加入喷涂设备中,在1500psi的压强下喷涂于基材表面,并且将涂层在120℃下固化两小时;最后在固化完成的涂层表面使用滴管滴加5ml甲基硅油并且在通风无尘环境下静置2h,即可得到基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层。

49.从图1可以看出本发明制备的聚二甲基硅氧烷聚合物分子刷超润滑涂层平整光滑;从图2可以看出涂层表面分布着直径从8~77μm不等的硅油池。

50.实施例2

51.一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层的制备方法,包括以下步

骤:

52.步骤一、制备组分1:

53.在100ml烧杯中加入2.55g双酚a型环氧树脂和50ml无水乙醇,在磁力搅拌器上以1800r/min的转速搅拌分散45min,再加入2.15g聚醚胺和0.3g单缩水甘油醚封端聚二甲基硅氧烷,超声分散20min,制得涂层组分1;

54.步骤二、制备组分2:

55.在100ml烧杯中加入0.85g双酚a型环氧树脂和50ml丙酮,在磁力搅拌器上以1600r/min的转速搅拌分散30min,再加入0.15g单缩水甘油醚封端聚二甲基硅氧烷,超声分散15min,制得涂层组分2;

56.步骤三、制备基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层:

57.首先,将组分1和组分2在200ml烧杯中混合,在磁力搅拌上以1800r/min的转速分散50min得到混合物;然后,将所述混合物加入喷涂设备中,在1700psi的压强下喷涂于基材表面,并且将涂层在120℃下固化两小时;最后在固化完成的涂层表面使用滴管滴加5ml聚α烯烃并且在通风无尘环境下静置2h,即可得到聚二甲基硅氧烷聚合物分子刷超润滑涂层

。

58.实施例3

59.一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层的制备方法,包括以下步骤:

60.步骤一、制备组分1:

61.在100ml烧杯中加入2.5g双酚f型环氧树脂和50ml无水乙醇,在磁力搅拌器上以1600r/min的转速搅拌分散50min,再加入2.1g乙二胺和0.4g三甲基硅氧烷封端聚二甲基硅氧烷,超声分散20min,制得涂层组分1;

62.步骤二、制备组分2:

63.在100ml烧杯中加入0.8g双酚f型环氧树脂和50ml二甲苯,在磁力搅拌器上以1700r/min的转速搅拌分散25min,再加入0.2g单缩水甘油醚封端聚二甲基硅氧烷,超声分散15min,制得涂层组分2;

64.步骤三、制备基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层:

65.首先,将组分1和组分2在200ml烧杯中混合,在磁力搅拌上以1600r/min的转速分散45min得到混合物;然后,将所述混合物加入喷涂设备中,在1900psi的压强下喷涂于基材表面,并且将涂层在120℃下固化两小时;最后在固化完成的涂层表面使用滴管滴加5ml苯基硅油并且在通风无尘环境下静置2h,即可得到聚二甲基硅氧烷聚合物分子刷超润滑涂层。

66.实施例4

67.一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层的制备方法,按照实施例1中方法进行,不同之处在于,原料中环氧树脂为脂肪族缩水甘油醚型环氧树脂,固化剂为聚醚胺,有机溶液b为甲苯,非极性液体c为十六烷;且脂肪族缩水甘油醚型环氧树脂的添加量为2.8g,聚醚胺的添加量为2g,单缩水甘油醚封端聚二甲基硅氧烷的添加量为0.2g,且步骤三中固化温度为130℃,固化时间为3h。

68.实施例5

69.一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层的制备方法,按照实施例1

中方法进行,不同之处在于,原料中环氧树脂为缩水甘油酯型环氧树脂,固化剂为二亚乙基三胺,非极性液体c为异丙醇。

70.实施例6

71.一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层的制备方法,按照实施例1中方法进行,不同之处在于,原料中环氧树脂为缩水甘油胺型环氧树脂,非极性液体c为二甲基甲酰胺。

72.对比例

73.对比例1

74.一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层的制备方法,按照实施例1中方法进行,不同之处在于,步骤三中未在已固化的涂层表面滴加二甲基硅油。

75.对比例2

76.一种基于聚二甲基硅氧烷聚合物分子刷的超润滑涂层的制备方法,按照实施例1中方法进行,不同之处在于,步骤一和步骤二中均未加入聚二甲基硅氧烷。

77.性能检测

78.对实施例1~5及对比例1~2的润滑涂层进行摩擦测试,测试条件为:超润滑涂层与钢球对磨,摩擦试验条件:载荷3n,转速5cm/s,运行时间1.0h,摩擦系数及磨损率为3~5次测试的平均值。

79.参照图3~8,图3为本发明实施例1制备的聚二甲基硅氧烷聚合物分子刷超润滑涂层经过摩擦测试后的磨痕以及3d形貌图;图4为本发明实施例1、2、3制备的润滑涂层的摩擦系数图,图5为实施例4、5制备的润滑涂层的摩擦系数图;图6为本发明实施例1、2、3、4、5制备的润滑涂层的平均摩擦系数柱状图;图7为本发明实施例1、2、3、4、5制备的润滑涂层的磨损率柱状图;图8为本发明实施例1和对比实施例1和2制备的超滑移涂层的平均摩擦系数柱状图。

80.从图3可以看出,在3n载荷下摩擦1h后涂层依旧完整,只在涂层表面留下轻微磨痕,耐磨损能力高于大多数的超润滑涂层;从图3~7可看出在3n载荷下摩擦1h后,实施例1~5制备润滑涂层表现出了低的摩擦系数和磨损率,平均摩擦系数维持0.01~0.035,磨损率最低为1.7

×

10-4

mm3·n·

m-1

,并且实施例1制备润滑涂层只在表面留下轻微磨痕,磨痕的平均深度为1.59μm,磨痕的平均宽度为87.14μm,说明本发明制备的聚二甲基硅氧烷聚合物分子刷超润滑涂层具有优良的抗磨减磨性能;从图8中从实施例1与对比实施例1~2可以体现出本发明制备的涂层中聚二甲基硅氧烷链刷以及二甲基硅油对润滑涂层摩擦性能具有明显的改善作用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1